基于模糊控制的自动离合器起步控制研究

2016-08-24莫舒玥广西交通职业技术学院南宁530023

莫舒玥(广西交通职业技术学院,南宁530023)

基于模糊控制的自动离合器起步控制研究

莫舒玥

(广西交通职业技术学院,南宁530023)

对微型汽车自动离合器起步控制进行了研究,根据汽车起步时机械式离合器接合的工作状况,选择模糊控制技术对自动离合器起步控制,利用MATLAB/SIMULINK软件搭建自动离合器主要的起步仿真模型,并选取慢、正常、急起步和15°坡道正常起步的4种起步工况进行台架试验。试验结果表明,模糊控制技术可以实现对自动离合器的控制,实现车辆的顺利起步。另外,自动离合器的装车试验也证明均能按照驾驶员的旨意完成起步控制,实现车辆顺利起步。

自动离合器 起步控制 模糊控制技术

1 前言

自动离合器(Automatic Clutch System,ACS)主要针对手动变速器的机械式离合器进行改进,加装一套自动控制离合器分离、接合的机构,实现无需驾驶员踩踏离合踏板,也能实现离合器自动分离与接合,驾驶员只需操控换挡即可实现车辆的起步和正常的换挡过程[1]。ACS可以解决目前微型汽车手动变速器操作不方便的缺点,在不改变原车主要结构的基础上,加装一套自动离合器控制机构即可实现自动离合器的功能。ACS的优势有,改装结构简单,价格便宜,改装之后可以提高车辆操控的便利性和安全性[2];与自动档车型相比,结构简单,价格便宜。而且在自动离合器出现故障的情况下,还可通过脚踩离合的方式进行离合器的接合分离,提高安全性和可靠性。

目前国内外均有不少机构或汽车厂商研究设计自动离合器,如奔驰、宝马等厂商,在其某些微型车上使用自动离合器,国内也有一些品牌如比亚迪、中华等车型上使用自动离合器。但是,由于车辆在起步或行驶过程中,受驾驶员操作、路况等因素的影响不断变化,规律复杂,用软件进行精确的模拟比较困难,存在起步车辆抖动和行驶过程换挡抖动的现象,影响了车辆的乘坐舒适性和安全性,也影响了自动离合器的发展。

本文主要针对起步时自动离合器接合过程进行研究,采用模糊控制技术搭建起步控制模型,实现对起步过程驾驶员不同起步意图和不同路况下自动离合器的控制,实现车辆的顺利起步。

2 研究内容和方法

2.1车辆起步离合器接合研究

手动变速器的车辆在起步时的要求是快速平稳起步,尽量减少冲击以提高乘坐舒适性,这个问题只能通过驾驶员的技术和经验来实现。而对于自动离合器的车辆,这个问题将由离合器执行机构来完成,即离合器在最短的时间内接合,实现快速平稳起步,因此控制机构必须实现对离合器在不同工况下离合器的平稳快速接合或分离[2]。起步控制一直都是自动离合器控制研究的重点,实现离合器接合过程的精确控制,对车辆动力性、经济性和乘坐舒适性起到了关键的决定因素。

对离合器工作过程进行研究可以得知,离合器接合品质主要与冲击度和滑磨功有关[3]。冲击度关系到起步的平顺性,冲击度越大,则离合器主、从动盘接合的速度越快,即二者之间的接合撞击力越大,车辆产生的抖动、冲击越大,这不但使得乘坐舒适性下降,严重的还会使车辆起步熄火。具体评价为冲击度数值越大,接合时间越短,乘坐舒适性越差。减少冲击的方法是延长主、从动盘的接合时间,这就势必使得主、从动盘的摩擦时间延长,会使得两盘之间的摩擦发热量增加,摩擦片磨损加剧,且使得发动机输出扭矩损耗增加,动力下降。接合过程由于摩擦引起的离合器摩擦片的磨损程度,采用滑摩功来评价[4]。具体评价就是滑磨功数值越大,摩擦热损耗越大,主、从动盘的磨损越严重。

自动离合器接合控制的最优品质是达到最小的冲击度和滑摩功[5]。因此为了减少滑摩功,必须让主、从动盘尽快地接合,但接合过快将导致冲击度增加,乘坐舒适性变差,零部件的瞬间冲击变大,影响使用寿命,还有可能导致车辆起步熄火。如果为了增加乘坐舒适性,就要减缓主、从动盘接合的时间,这样就会增加滑磨功,增加摩擦损耗,损失更多的发动机动力,车辆起步时间延长,这二者是矛盾的。因此,制定一个合理的控制策略来解决冲击度和滑摩功的矛盾是离合器控制的关键技术。

2.2自动离合器起步控制原理

车辆的起步过程是将发动机的动力从离合器、变速器传递到驱动轮,驱动车辆,这个过程离合器必须完成主、从动盘的接合,以实现动力的传递。这个过程就是离合器的接合过程,此过程中离合器主、从动盘从最大转速差达到转速一致。离合器的接合过程可分为4个阶段[6],如图1所示。

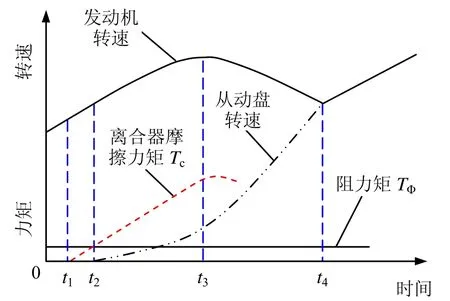

图1 离合器接合过程力矩变化

(1)0~t1阶段:此时离合器的主、从动盘还没有接触,为消除间隙阶段,发动机转速近似等于离合器主动盘的转速,为了研究方便,可认为发动机转速等同于离合器主动盘转速,此时发动机转速增加,但是由图1所示,此时从动盘转速为零,离合器摩擦力矩TC为零。

此时离合器主、从动盘之间没有接触,因此没有冲击、也没有摩擦损失,为了加快起步速度,应该缩短这个时间。

(2)t1~t2阶段:此时离合器主、从动盘开始接触,二者之间产生摩擦力矩TC,但是此时的摩擦力矩TC比车辆本身和道路所产生的阻力矩TΦ小,还不足以带动离合器从动盘,因此从动盘转速为零,发动机的转速继续增加,如图1所示。

(3)t2~t4阶段:此阶段分为t2~t3和t3~t4阶段。t2~t3阶段发动机转速即主动盘转速增加,并增加到最大值,从动盘的转速持续增加,在t2时刻,车辆开始起步,因此这个点为半联动接力点,即产生冲击度的点,接合速度快,则冲击度大,接合速度慢,则冲击度小。由图1可见,随着接合深度增加,摩擦力矩TC增加。

t3~t4阶段从动盘的转速不断增大,此时主动盘与从动盘的转速差不断变小到二者转速一致,发动机转速从最大转速下降到与从动盘转速一致,到t4时刻主、从动盘速度一致,二者之间变成静摩擦,这个阶段转速变化快会使得二者转速一致瞬间冲击过大,因此此时应该适当增加接合时间。

(4)t4以后:t4以后主、从动盘已经合为一体,二者之间不存在摩擦损耗和冲击,因此,此阶段接合过程越短越好,尽快完成整个接合过程。

2.3基于模糊控制技术的起步控制方法的确定

由以上4个阶段离合器接合过程分析可得,t2和t4两个点是半联动接力点和完全接力点。这两个接力点之前应该适当延长接合时间,以减少冲击度,其他时刻可以适当地缩短接合时间,以减少滑磨功。

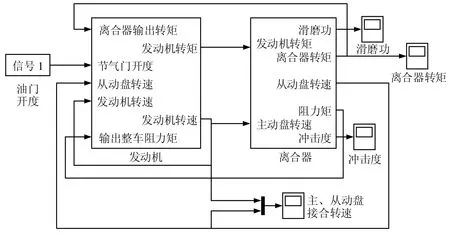

简单来说,即分为3个阶段,t2之前的阶段为从动盘转速为零,摩擦力矩为零,冲击度和滑磨功均为零。为了加快起步和减少发动机功率的损耗,加快接合速度。t2至t4阶段从动盘的转速从零增加到与主动盘一致,此阶段为滑磨阶段,如果为了减少滑磨损耗,应该减少滑磨时间,但是这样会使冲击增大,因此要找到一个冲击度和滑磨功都较小的折中点。第三阶段主、从动盘转速已经一致,也不产生冲击和滑磨功,因此也应该加快接合速度,加快起步时间。由此得出,离合器起步控制的基本原则是“快-慢-快”的接合原则。针对这3个阶段的特点,选择了“比例-模糊-PID”多模式控制技术。第一阶段采用比例控制,主要是利用其提高执行机构的响应速度,提高接合速度;第二阶段采用模糊控制,是把复杂的无法用数学模型准确描述的经验总结或实际操作数据通过模糊化的方式进行描述,如模糊化驾驶员的意图的模糊量,得出接合速度的控制模型并总结出来实现自动控制;第三阶段采用PID控制,主要利用其控制精度高,能有效地针对同步控制阶段,主要实现快速接合的起步阶段[7]。图2是在MATLAB/SIMULINK软件中搭建的离合器起步过程的仿真模型[8]。

图2 离合器起步过程的仿真模型

3 自动离合器起步控制仿真试验

3.1不同油门开度、不同坡度下的仿真试验

图3 电子自动离合器控制系统

为了试验自动离合器是否能模拟驾驶员意图正常起步,在试验台架上进行仿真试验。选择5档手动变速箱(与测试车型的一致)进行连接(如图3所示),在测功机台架上进行了试验。本文选择坡度为0°的平路,油门开度分别为20%、50%、80%分别对应慢起步、正常起步、急起步三种路况进行仿真实验;另外选择坡度为15°的路面,油门开度为50%的路况进行仿真试验。对比4次试验结果,然后对这些数据进行记录、整理与分析,得出结论。

离合器的接合过程遵循“快-慢-快”的“比例-模糊-PID”多模控制技术[9],在主、从动盘开始接触到二者转速同步的过程中,采用模糊控制适当降低接合速度,减少起步冲击,以提高乘车舒适性。当到达同步阶段后,迅速提高离合器接合速度,完成起步。

3.1.1平路慢起步

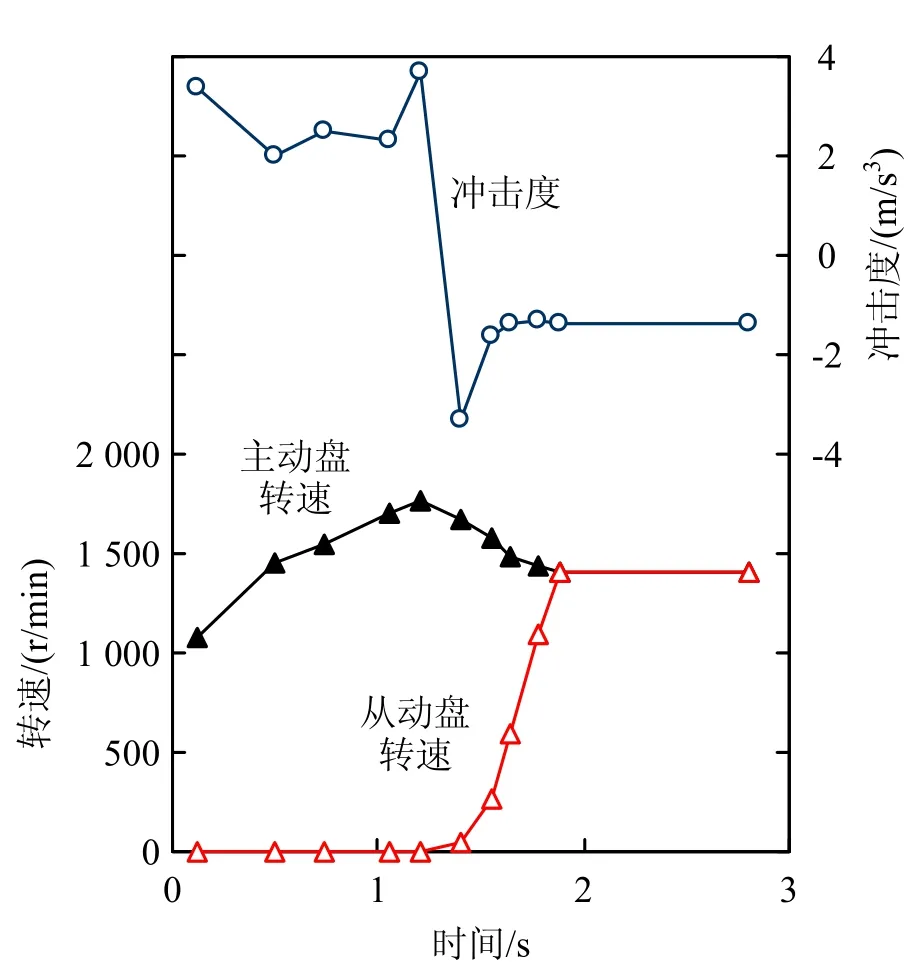

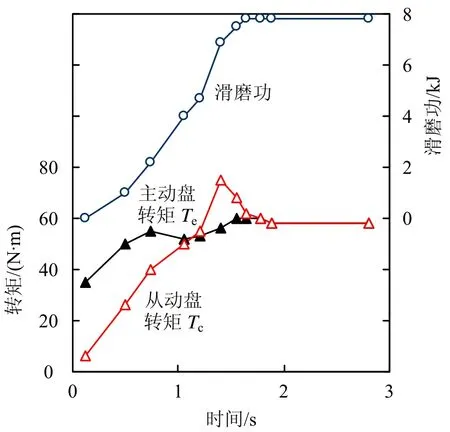

试验路况:坡度为0°的平路,油门开度20%,慢起步。图4为冲击度和主、从动盘转速,图5为滑磨功和主、从动盘转矩。主、从动盘在1.88 s时实现同步,完成起步时间为2.8 s,最大冲击度为3.7m/s3,最大滑磨功为7.81 kJ。

图4 平路慢起步的主、从动盘转速和冲击度

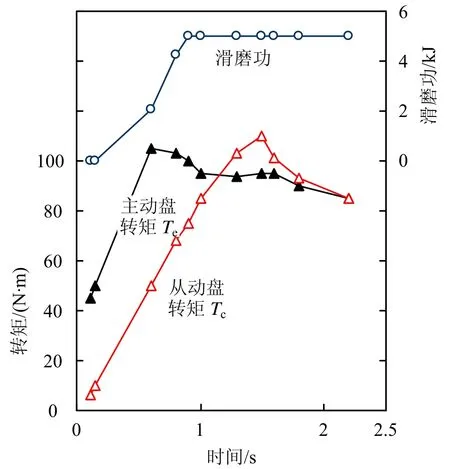

图5 平路慢起步的主、从动盘转矩和磨滑功

3.1.2平路正常起步

试验路况:坡度为0°的平路,油门开度50%,正常起步。此时,主、从动盘在1.8 s时实现同步,完成起步时间为2.2 s,从同步到车辆起步的过程比慢起步的时间缩短,最大冲击度为5.1m/s3,最大滑磨功为5 kJ。由于滑磨时间缩短,所以滑磨功也减小。图6为冲击度和主、从动盘转速,图7为滑磨功和主、从动盘转矩。

3.1.3平路急起步

试验路况:坡度为0°的平路,油门开度80%,急起步。在此路况下,主、从动盘在1.25 s时实现同步,完成起步时间为1.65 s,从同步到车辆起步的过程比慢起步的时间缩短,最大冲击度为8.63 m/s3,最大滑磨功为4 kJ。由于滑磨时间缩短,所以滑磨功也减小。图8为冲击度和主、从动盘转速,图9为滑磨功和主、从动盘转矩。

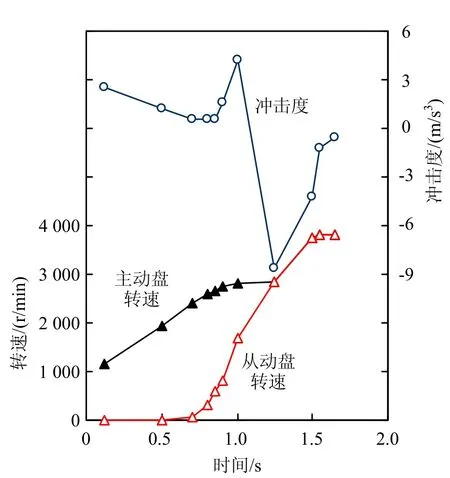

图6 平路正常起步的主、从动盘转速和冲击度

图7 平路正常起步的主、从动盘转矩和磨滑功

3.1.4坡路正常起步

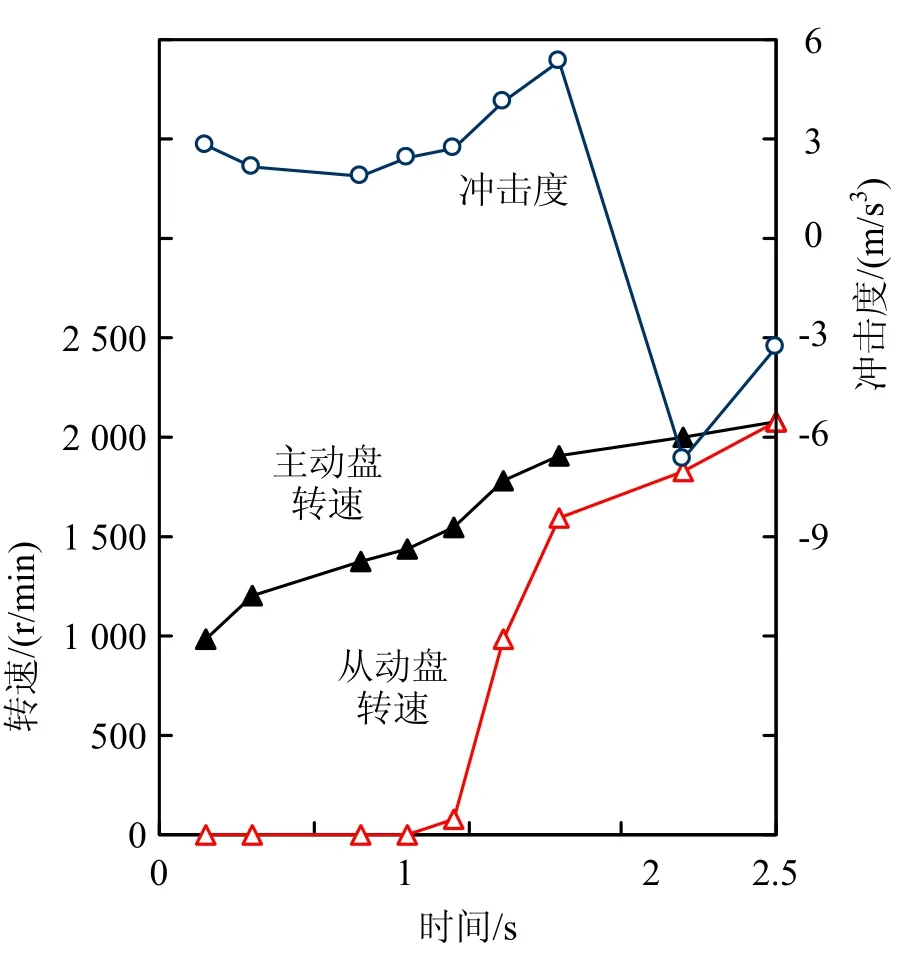

试验路况:坡度为15°的坡路,油门开度80%,正常起步。此时,主、从动盘在2 s时实现同步,完成起步时间为2.7 s,从同步到车辆起步的过程比慢起步的时间缩短,最大冲击度为6.7 m/s3,最大滑磨功为5.78 kJ。图10为冲击度和主、从动盘转速,图11为滑磨功和主、从动盘转矩。

3.2试验结果分析

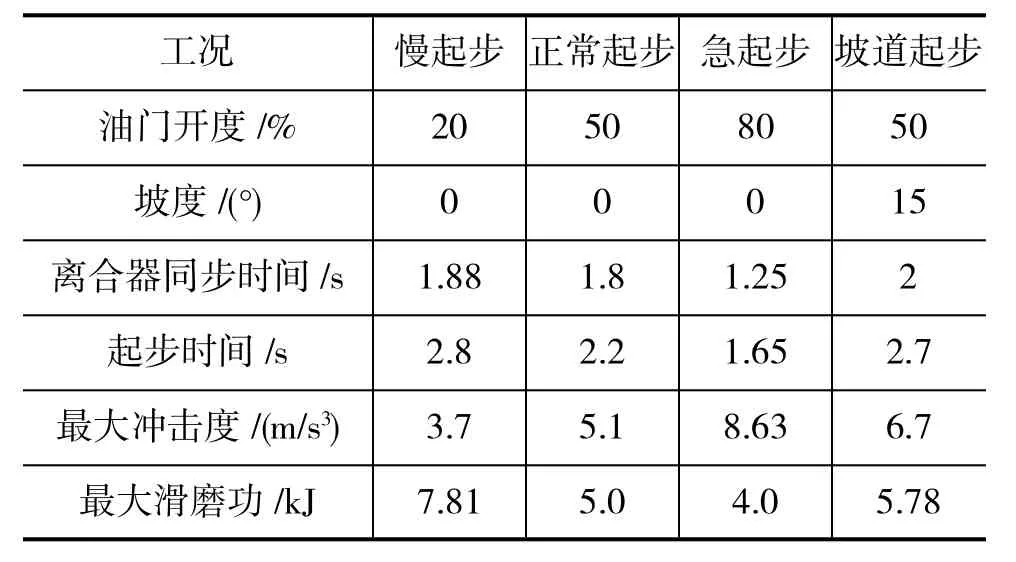

由以上试验汇总出表1。根据试验结果分析可得以下结论。

图8 平路急起步的主、从动盘转速和冲击度

图9 平路急起步的主、从动盘转矩和磨滑功

表1 试验结果

图10 坡路正常起步的主、从动盘转速和冲击度

图11 坡路正常起步的主、从动盘转矩和磨滑功

(1)随着油门开度的增加,离合器同步时间缩短,车辆起步时间也相应地缩短,证明运用“比例-模糊-PID”控制技术能较好地反应驾驶员真实的起步意图,实现与驾驶员手动操作基本一致的起步动作。

(2)最大冲击度数值变化基本上与油门开度和离合器同步时间成比例关系,开度越大,离合器同步时间越短,冲击度越大,证明运用“比例-模糊-PID”技术控制与驾驶员手动控制下冲击度变化规律基本一致。

(3)最大滑磨功与离合器同步时间(主、从动盘达到转速一致)有关,时间越长,滑磨功越大,证明运用“比例-模糊-PID”控制技术最大滑磨功与驾驶员手动控制的数值变化规律基本一致。

(4)根据国际标准车辆最大冲击度jmax<10 m/s3[10],4种情况试验结果最大冲击度都在10m/s3范围内,低于国际上影响舒适度的极限值10m/s3[9],证明“比例-模糊-PID”控制技术可行。总体证明,本研究理论是正确的,自动离合器的设计是合理的。

4 实车测试

为了进一步测试自动离合器的性能,将其安装在东风日产轩逸车型上。该车基本参数:发动机型号HR16DE,排量为1.6 L,搭载5档手动变速箱。安装位置如图12所示。图13为与自动离合器配套安装在驾驶室仪表板上的档位显示仪与智能语音提醒,显示为3档。经过长期实车测试获得的结果表明,在起步控制过程中,自动离合器控制系统均能较好地根据地面情况及驾驶员意图完成起步的自动离合器接合,实现起步。

图12 自动离合器控制实车安装位置

图13 档位显示仪与智能语音提醒

5 结论

由本文所进行的台架测试与装车测试得知,自动离合器的起步控制是可以实现的。它可以独立加装在手动离合器的车型上,对原车型基本不需要进行复杂的改装,而且成本也相当低廉,零件费用加上改装费只需要1 000~2 000元,根据车型以及零件品牌不同略有差别。

本文对机械离合器起步过程接合规律进行了研究,根据结论采用多模控制方法,对离合器起步的接合过程采用了模糊控制“比例-模糊-PID”总体控制策略,该控制方法能够基本实现离合器“快-慢-快”接合要求,能较好地完成起步的离合器控制,且通过装车测试也证明了自动离合器的性能基本稳定。

下一步研究改进的方向是进一步提高自动离合器起步控制的舒适性,以及换挡时离合器接合的速度也应该进一步的优化。

[1]童杰.AMT离合器的起步接合控制研究[D].合肥工业大学,2011.

[2]骞大闯.汽车AMT自动离合器起步模糊控制研究[D].北京工业大学,2010.

[3]胡川.汽车AMT自动离合器控制算法研究及快速控制原型系统开发[D].华中科技大学,2007.

[4]夏长高,张猛,王继磊.AMT汽车起步过程离合器接合控制的研究[J].重庆交通大学学报(自然科学版)ISTIC,2012,31(3):477-481(538).

[5]许男.自动离合器接合规律及其控制系统研究[D].哈尔滨大学,2009.

[6]LiX,Yang X H,YeM,etal.Design and Simulation for Controlling Automatic Clutch System by Fuzzy Logic.Hydromechatronics Engineering.2013,41(6).

[7]王旭东,谢先平,吴晓刚等.自动离合器起步模糊控制[J].农业机械学报,2008(12):18-22.

[8]蒋青松,汤春球.电控自动离合器控制系统的设计[J].机电技术.2010年(5):90-92.

[9]何忠波,陈慧岩,席军强.AMT车辆爬行工况离合器控制策略与试验[J].汽车工程,2003(6):574-578

[10]王德伦.某款轿车AMT离合器起步模糊控制仿真[J].四川兵工学报,2012(10):102-109.

Study on Fuzzy ControlMethod ofAutomatic Clutch Starting Process

Mo Shuyue

(Guangxi Vocationaland TechnicalCollege of Communications,Nanning530023,China)

This article studied theminiautomobile automatic clutch starting control,according to the working condition ofmechanical clutch during vehicle starting,the automatic process of clutch engagement control method using fuzzy set up step,automatic clutch engagement simulation model by using MATLAB/SIMULINK software,and selected the slow,normal,shortand 15DEG ramp normal four kinds of starting conditions for bench test.The experiment results prove that the fuzzy control technology can realize the control of automatic clutch,vehicle start smoothly.In addition,the loading testof automatic clutch can also proveaccording to thedriverwill complete starting control,realize the vehicle startsmoothly.

automatic clutch,starting control,fuzzy control technology

10.3969/j.issn.1671-0614.2016.02.007

来稿日期:2016-01-28基金项目:2014年广西自然科学基金项目(2014GXNSFBA118262)

玥莫舒(1980-),女,讲师,硕士,主要研究方向为汽车应用技术。