集成电路纯锡电镀锡渣锡片问题探讨

2016-08-24王锋博武爱丽刘红波

王锋博,武爱丽,刘红波

(天水华天科技股份有限公司,甘肃 天水 741000)

集成电路纯锡电镀锡渣锡片问题探讨

王锋博,武爱丽,刘红波

(天水华天科技股份有限公司,甘肃 天水 741000)

纯锡电镀过程中产品产生的锡片、锡渣是经常会遇到的问题,由于锡片、锡渣的产生是随机的且体积较小、外观颜色和镀层相近,因此生产过程中较难发现;同时锡片和锡渣的存在会造成产品的短路和电性能不良,使用过程中会造成电路烧坏和功能不稳定等问题;结合理论及实际生产过程分别对纯锡电镀过程中的锡片和锡渣产生的原因进行了讨论,并针对其原因从硬件升级和过程控制两个方面对锡片、锡渣问题的解决提出了改善建议。

钝化;锡渣;电镀

锡是银白色金属,无毒、延展性和可焊性好,因而锡镀层经常被镀覆在半导体引线脚的表层用以保证焊接的功能性镀层。无铅纯锡电镀由于具有成本低、兼容性好等优点,因此成为绝大多数封装企业无铅化镀层的首选,随着欧盟WEEE和 RoHS指令的颁布和实施,在过去的几年中无铅纯锡电镀已在封装行业中被广泛使用。但是,经过近些年的实践应用表明,在纯锡电镀中还存在着许多问题需要解决[1]。由于封装行业对镀层质量的要求越来越高,所以纯锡镀层的质量成了封装

1 锡渣产生的原因及改善措施

1.1镀液中导电杂质污染

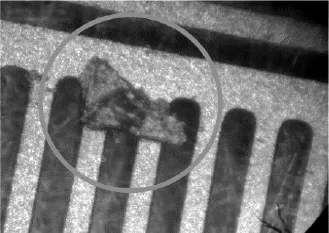

由于电镀设备中一些硬件的设计不合理,在生产过程中会造成一些导电性的颗粒杂质掉入镀液中,形成微小的导电颗粒,这些颗粒粘附到产品上进一步电镀就会形成细小的锡渣,具体如图1所示。锡渣产生的原因及改善措施具体有以下几种情况。

图1 管脚上粘附有锡渣

1.1.1阳极袋将钛篮包裹不严

在实际生产中由于阳极袋的设计不合理,存在阳极袋将钛篮包裹不严或阳极袋在使用过程中滑落无法将钛篮完全包裹的现象,导致阳极杂质容易掉入镀槽中形成导电杂质,电镀后形成锡渣,如图2所示。

对于这种原因造成的锡渣通过对阳极结构的优化可以避免,一方面要把阳极袋的高度要比钛篮高出1 cm以上,另一方面要保证阳极袋在使用过程中不滑落,结构优化后的阳极袋如图3所示。

图2 阳极袋将钛篮包裹不严

图3 结构优化后的阳极袋

1.1.2电镀槽循环系统设计不合理

电镀液在生产过程中随着使用时间的逐渐延长会在储液槽底部或流程槽的底部沉积一定量的沉积物,在这些沉积物中会夹杂一些导电的杂质,如果这些杂质被搅起悬浮于镀液中就有可能粘附到产品上形成锡渣。对于电镀线设备而言,镀槽的循环管道设计不合理,如图4所示,回流管道的出口被设计到了循环泵的附近,那么在药水回流时会在泵的入口处冲击形成大量气泡,同时底部的沉积物会被冲起,气泡表面会吸附携带一些导电的杂质吸入泵中,并进入电镀工作槽悬浮在镀液中,电镀时形成锡渣。

图4 电镀槽循环系统示意图图

如图5所示,对于这种原因造成的锡渣要求在电镀线设计时将回流管的位置尽量远离上液泵的位置,同时在回流管和上液泵之间增加隔离板将回流管和泵的吸水口隔开,防止回流时冲起的杂质及气泡进入流程槽。

图5 改进的电镀槽循环系统局部示意图

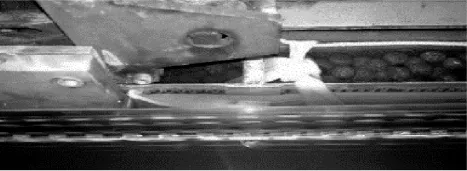

1.1.3电镀工作槽镀液翻滚现象

电镀线内部上液部位和屏蔽板结构如果设计不合理,会使镀槽中镀液的流速过快,导致镀槽中的镀液产生翻滚现象,这样会将槽体底部沉淀的一些导电杂质搅动起来悬浮在镀液中,杂质粘附在产品上在电镀时就会形成锡渣,如图6所示。

图6 阳极袋未将钛篮包裹

对这种原因造成的锡渣问题,应改进上液部位和屏蔽板的结构,降低镀液流动速度,保证镀液的平稳流动,减少导电杂质被冲起的几率。

1.2整流器输出设置不合理

电镀线镀槽整流器采用的是恒流控制,当产品进入电镀槽时整流器会根据进入镀槽的产品数量输出电流,所以当产品进入镀槽时电镀槽中的电流是逐渐增大的。如果电流的实际增加速度大于产品进入镀槽时的理论电流增加速度。这时候由于镀槽中未夹产品部位的钢带与镀液接触面积较小,电流密度很大,在刚带上就会形成烧焦产生杂质,这些杂质掉入镀槽中粘附在产品上就会形成产品锡渣,如图7所示,实际电流的增加速度越快,这种现象越严重。

图7 电流密度大时在钢带上产生的锡渣

对于这种原因导致的锡渣,需要调整整流器电流的输出曲线,确保电流的实际增加速度与产品进入镀槽时理论电流增加速度一致。

1.3假片的反复使用

在实际生产中为了分隔不同批次,以及避免前后两端产品因为尖端放电效应导致产生的烧焦现象,会使用到假片。使用过的假片在经过去氧化时假片上的锡会和去氧化药水中的Cu2+和氧化剂发生反应,当再次电镀时就会在假片表面形成锡片,这些锡片掉落后就有机会粘附到产品上形成锡渣,如图8所示,这也是产生锡渣的原因之一,解决办法是尽量避免假片的重复使用。

图8 假片反复使用后表面产生的锡片

2 锡片产生的原因及改善措施

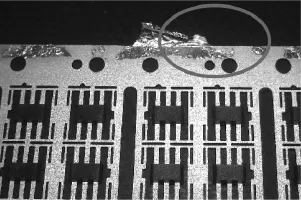

电镀锡片是指多余的锡片残留在引线框的边缘或引脚上,它不仅会堵塞定位孔,影响切筋工序,还会造成元器件的短路失效。电镀锡片主要是由于镀锡层与钢带的结合力差所造成,一般在连续高速镀过程中较为常见[2]。锡片的产生主要是因为在钢带表面会形成一层钝化膜,使镀层和钢带的结合力下降。电镀后在产品和钢带经过吹干时或在产品下料时锡片从钢带上面剥离下来造成锡片,如图9、图10所示。造成锡片的原因和改善措施有以下几点。

图9 钢带上的锡片

图10 粘附在产品上的锡片

2.1钢带材质的影响

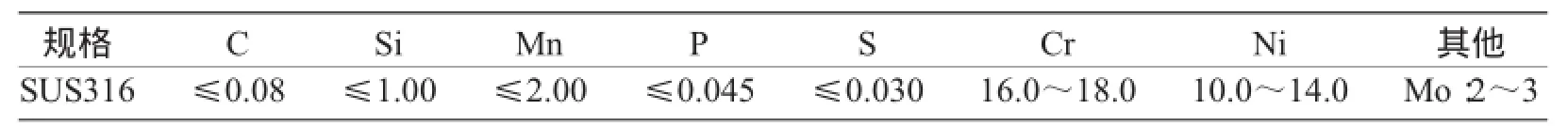

电镀线钢带一般使用耐腐蚀的SUS304和F316不锈钢材料(见表1)。不锈钢钝化的原理可以用薄膜理论解释,由于金属与氧化性介质发生电化学反应,在金属表面生成一层薄而致密、覆盖性良好、附着力强的氧化物膜层,即钝化膜。钝化膜独立存在,通常是氧和金属的化合物,主要成分为CrO3,Cr2O3,FeO及NiO等,它是腐蚀介质扩散的阻挡层,是不锈钢耐腐蚀性的基本屏障[3]。如果材料中的Cr元素超出标准含量,就会使钢带很容易钝化,形成致密钝化膜。当钝化较严重,超出活化槽的活化能力时,就会在电镀后形成钢带掉锡片现象。

表1 316不锈钢化学成分表

对于这种情况只能通过调整钢带中的元素成分来改变。

2.2过程及工艺设置不当造成的钢带钝化

根据电镀线程序设计,预浸槽(活化钢带,去除钢带表面钝化膜)只有产品通过时整流器才输出电流对钢带进行活化(不连续活化),因此在生产过程中当设备停机、待料或空跑时钢带是不会被活化的。对长时间暴露在空气中的钢带会很快在钢带表面形成较厚的钝化膜。另外由于钢带在褪镀槽中做阳极,如果褪镀槽电压设置过高会加剧析氧反应,析出的氧气也会导致钢带快速钝化。钢带过度的钝化超出活化槽的活化能力,造成钢带无法完全活化,就会形成电镀后的钢带掉锡片现象。

对第一种情况可以通过修改PLC程序,将预浸槽整流器的输出方式由原来的有产品时才输出电流(不连续活化)改为只要钢带运行时就有输出电流(连续活化),这样设备在空跑时钢带就会被活化,不会在钢带表面形成较厚的钝化膜。对于设备产时间停机的情况只需要再开机多空跑一会即可将钢带活化(一般1圈即可),因为只要钢带运行预浸槽就会对钢带进行活化。对于褪镀槽在保证钢带褪镀干净的情况下尽量将电压设置的低一些,一般最好不要超过1.3 V。

2.3钢带活化后电镀前的再钝化

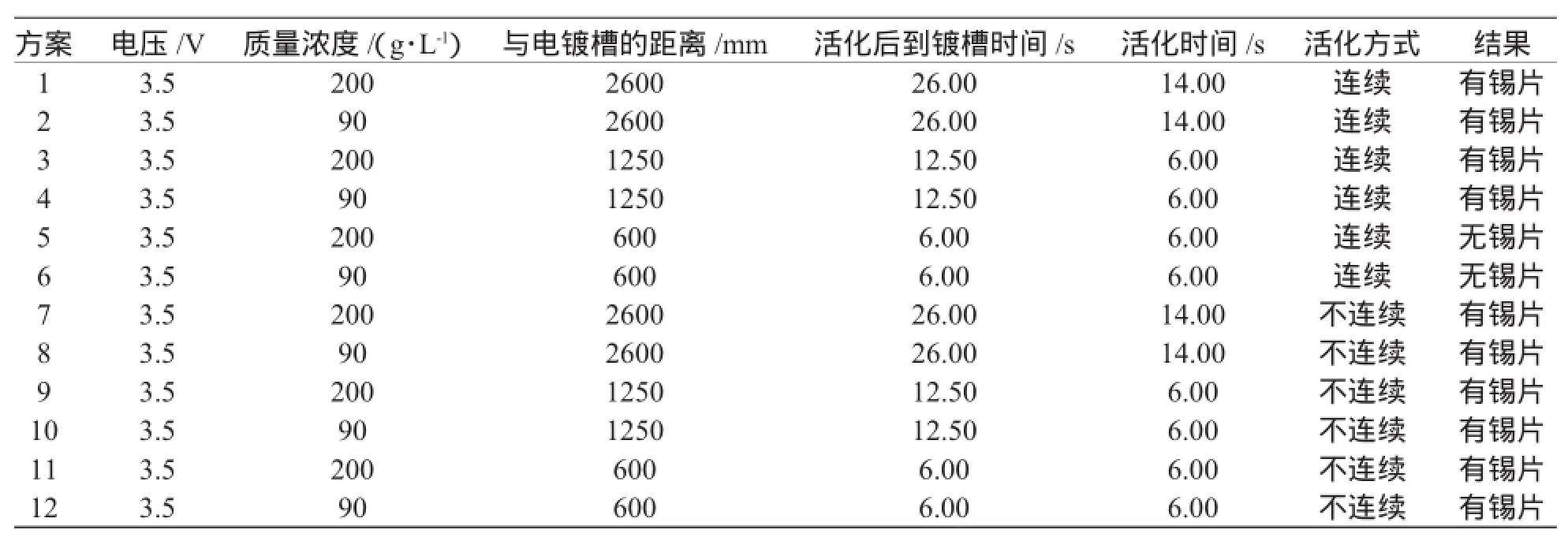

在实际生产中我们做过一些验证。当活化方式为不连续活化时,将药水浓度增大、活化时间延长来增强对钢带的活化力度,但是还是有锡片现象。原因就是采用了不连续的活化方式,当更换批次设备空转时钢带不被活化,在钢带表面产生了较厚的钝化膜。相反当活化方式为连续活化时,即使将药水浓度降低、活化时间缩短时,只要钢带被活化后能在6 s内进入镀槽就不会有锡片产生,但是如果钢带被活化后进入镀槽的时间超过12.5 s,就会产生锡片(见表2)。

通过以上实验可以看出,影响锡片产生的因素主要是钢带的活化方式和活化后的到镀槽的时间。在连续活化的前提下,尽量缩短钢带活化后到镀槽的时间。

表2 不同活化工艺条件对钢带锡片的影响

4 总结

4.1对于锡渣的控制

总之导致锡渣的的原因是多方面的,但归根到底是镀液中导电杂质的影响。在日常生产中要经常检查阳极袋是否完好,在日常使用过程中是否有阳极袋松动掉落现象,同时要确认阳极边缘是否高于镀液液面。另外电镀槽循环系统的结构,回流口的位置要尽量离泵的位置远一些,防止沉积到镀槽底层的杂质被吸入泵中。其次还要保证循环系统的稳定,注意调节流量,渡槽流程槽中不要出现不平稳的流动现象。

4.2对于锡片的控制

经过验证将活化槽的整流器控制方式由原来的不连续输出电流,改为连续输出电流,对钢带进行活化,这个方法经实际验证效果很明显。同时要保证活化槽与电镀槽之间的距离不能太长,以确保钢带活化后6s内能够进入镀槽,如果时间过长钢带会出现二次钝化现象,会导致钢带锡片的产生。最后对于在实际生产过程中的长时间停机现象,会使钢带长时间暴露于空气中严重钝化,那么在生产前先将钢带充分活化后再生产。

[1] 贺岩峰,王鹤坤,刘鹤,孙红旗.基体表面性质对引线框架上无铅镀层的影响[J].电镀与环保,2011,31(2):15-17.

[2] 徐浩.电子封装中电镀常见缺陷原因分析[J].电镀与涂饰,2008,27(8):21-23.

[3] 林泽泉,郭志,林斌,刘爽,张磊,韩留红,高玉柱.核电厂不锈钢设备电化学钝化技术[J].腐蚀与防护,2013.34,(8):605-612

王锋博,(1985年-),男,陕西渭南人,2009年毕业于西北农林科技大学理学院应用化学专业,现就职于天水华天科技股份有限公司,从事集成电路封装技术工作。

Discussion for IC Tin Residue and Sheet Issues During Pure Tin Plating Process

WANG Fengbo,WU Aili,LiU Hongbo

(Tianshui Huatian Technology Co.,Ltd,Tianshui 741000,China)

Tin residue and sheetis a frequent issue during pure tin plating process.Because of tin residue and sheet have the similar color totin layer and have avery small body,so it is difficult to be discovered.At the same time,tin residue and sheet can lead to short and electrical property unstable. This thesis discussed the reasons of tin residue and sheet issues during the Pure Tin Plating process,and aimed at the reasons,proposed some improvement ideas about the problem from hardware improvement and process control.

Passivation;Tin residue and sheet;Plating

TN405

B

1004-4507(2016)08-0015-05

2016-06-29电镀企业重点关注的对象。影响纯锡镀层质量的问题主要有:锡晶须、变色、镀液浑浊、锡渣和锡片等问题。尤其随着集成电路高集成度、高密度和引线框架的逐步加宽,电镀线也由以往的挂式电镀线逐步过渡到高速电镀线,然而高速电镀线的锡片、锡渣对产品质量的影响越来越严重。锡渣、锡片在生产过程中很难发现和控制,一旦粘附在产品上未能发现就容易造成产品短路,造成很大的损失,因此锡渣、锡片问题亟待解决。