键合引线悬空的引线键合工艺研究

2016-08-24唐家霖

唐家霖,崔 洁,柳 青

(中国电子科技集团公司第四十五研究所,北京100076)

键合引线悬空的引线键合工艺研究

唐家霖,崔 洁,柳 青

(中国电子科技集团公司第四十五研究所,北京100076)

键合引线悬空的引线键合工艺是在传统引线键合结束后直接将键合引线与管脚分离,从而得到引脚悬空的芯片;分离后的键合引线的一端悬空,可以用于作为芯片与外部电路实现电气互联的引脚,而无需通过引线框架上的引脚实现与外部电路的电气互联,该工艺方法不破坏引线框架可使得引线框架循环利用降低封装成本,通过悬空的一端键合引线与外部电路互连减小了封装体积。

引线键合;键合引线;键合引线悬空

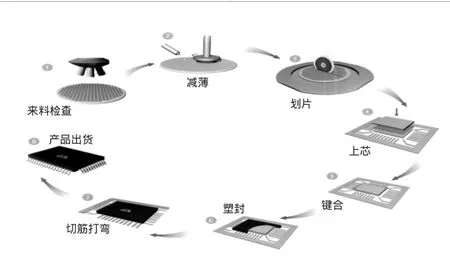

集成电路的生产总体上包括材料制备与加工、芯片制造、封装三大环节。其中,芯片封装工艺主要包括减薄、划切、粘片、烘烤固化、清洗、键合、塑封、切筋等不同工序。其中键合是把芯片上电极与金属引线框架一一对应连接起来的焊接工艺。其原理为热压超声焊接,主要包括一焊点的球焊与二焊点的楔形焊接。球焊是在键合用引线通常为金线的末端烧成一定大小的焊球,通过劈刀将焊球压在有一定焊接温度的芯片电极上同时利用超声换能装置的高频振动将焊球焊接在芯片电极上;楔形焊接是利用劈刀的特殊结构将键合用引线楔入引线框架的管脚上;线弧是利用引线键合设备键合头的高精密动作控制形成满足不同封装要求的线弧形状。其工艺流程见图1所示。

近些年来,芯片封装技术的发展速度逐渐加快,主要具有以下几个典型特点:

(1)封装工艺的简化。由于材料技术的不断发展以及封装工艺的不断创新简化了传统的封装工

(2)封装器件的小型化与集成化。随着电子设备智能化,微型化的市场需求不断加大,使得各类封装器件向着小型化、集成化的趋势发展。

(3)封装可靠性提高。随着封装产品应用领域的不断扩展,应用环境也日趋复杂,这对封装产品的可靠性提出了更高的要求。

传统的引线键合工艺需要通过切筋实现芯片与引线框架的分离,设备使用种类多,从而增加企业成本,同时引线框架作为耗材使用也使得封装成本增加,增加了芯片体积,无法适应封装产品体积越来越小的要求,针对以上缺点本文研发了一种键合引线悬空的引线键合工艺,可以省去后续的切筋工序,而且引线框架循环利用,同时还使得封装体积减小,对促进半导体封装工艺的进步具有重要意义。

图1 集成电路封装关键流程

1 键合引线悬空的引线键合工艺

本文研究的一种键合引线悬空的引线键合工艺,是在标准引线键合(一焊点球焊以及二焊点楔焊)结束后实现的,采用该工艺方法可以省去半导体后段封装步骤中的切筋工序即封装好的芯片与引线框架的分离,而且键合引线与引线框架分离不破坏引线框架可以使其循环利用。该工艺方法实现了键合引线与引线框架的分离得到了独立的带有键合引线的芯片,为带有键合引线的独立芯片与其他基板互连打下基础,增强了半导体后段封装工艺的灵活性,减小封装成品的体积。

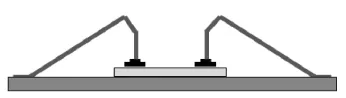

该工艺方法可以在引线键合设备上实现,首先通过引线键合机完成标准引线键合,如图2所示;然后将引线键合的第二焊点与引线框架分离,实现键合引线的悬空,如图3所示。键合引线悬空后对引线键合的第一焊点的引线键合强度以及线弧的一致性不产生影响,同时悬空的第二焊点翘曲量小,保证了键合用引线弧形形状的健壮性。

该工艺方法具有使悬空后的各类键合引线可靠性高、一致性好、寿命长等优点,提高了封装成品率。

图2 标准引线键合

图3 键合引线悬空

2 键合引线悬空的键合工艺实施方案以及质量控制

2.1工艺实施方案

键合引线悬空的引线键合工艺,包括标准引线键合和键合引线与引线框架分离两部分。首先,通过键合设备在芯片与引线框架间完成标准引线键合;然后,通过分离装置将焊接引线与引线框架分离。其中,分离方式与分离装置并不唯一,可以根据使用条件灵活选取,本文选取剪切分离方式作为分离具体实施方案。

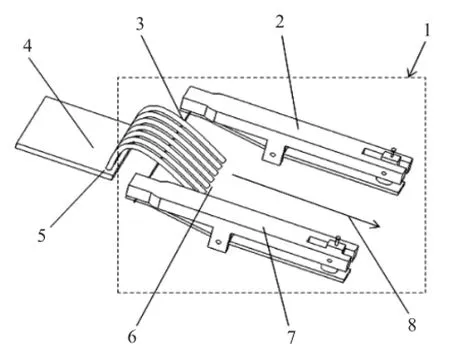

如图4所示,是本研究的的一种工艺实施方案,包括芯片4、分离机构1。芯片4通过真空孔固定在焊接基板上,利用引线键合设备将芯片4上的电极5与焊线基板上的镀银区6用键合用引线连接起来,剪切线3两端固定于加紧支臂2和夹紧支臂7上,剪切机构1沿与焊接基板平行的方向8移动通过剪切力将焊接引线第二焊点与焊接基板分离实现芯片与引线框架的分离,分离后的键合引线悬空的芯片如图3所示。

图4 剪切分离方案

2.2工艺质量控制

如上文所述,键合引线悬空的引线键合工艺是在标准引线键合后实现键合引线与引线框架分离的一种新型键合工艺,由于键合引线与引线框架分离的加工对象是键合引线。键合引线以金线、铜线为主,其线径一般在20~50 μm,由于较小的线径使得键合引线与引线框架分离时,容易造成二焊点翘曲、线弧高度不一等缺陷,以上缺陷均会对后续键合引线与其他基板互连产生影响,因此对工艺质量的控制显得尤为重要。

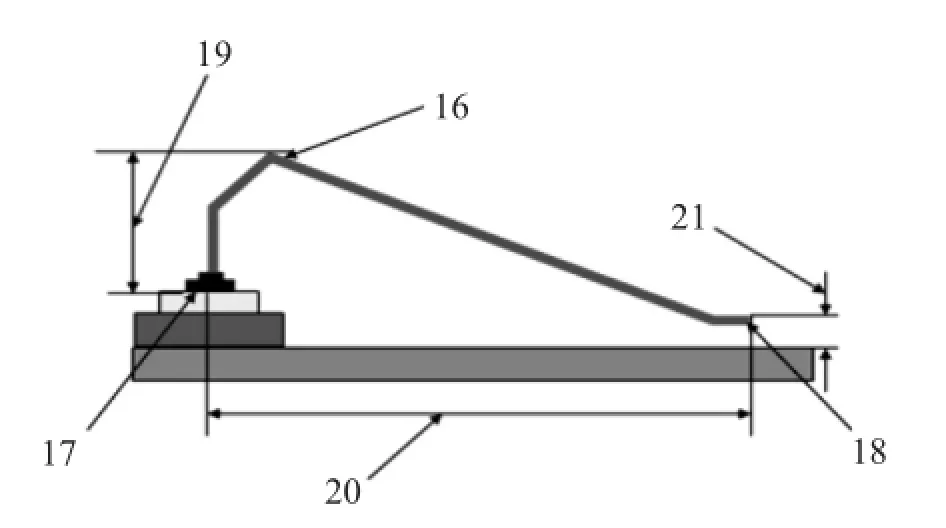

本文论述的工艺质量控制主要是通过对剪切分离效果进行量化评价来实现的,其中,评价分离效果可以用分离后焊线长度,线弧高度,以及第二焊点的翘动量来表征。各表征量如图5所示。其中,焊线长度为第一焊接点17与第二焊接点18之间的水平距离20,线弧高度为第一焊接点17与线弧最高点16之间的垂直距离19,第二焊点的翘动量为第二焊接点18与测量基准面之间的垂直距离21。上述表征量为键合引线悬空的引线键合工艺实施后的评价参数,可以根据使用要求具体确定各表征量的波动量。

图5 分离质量表征量

2.3工艺验证

本文选定测试用劈刀型号为SPT SU-28165-515E-ZU34,金线线径选定为20.32 μm,测试产品为某型号芯片,分离方式采用2.1所述的剪切分离方案,并以2.2所述的工艺质量表征量为对象进行工艺验证。

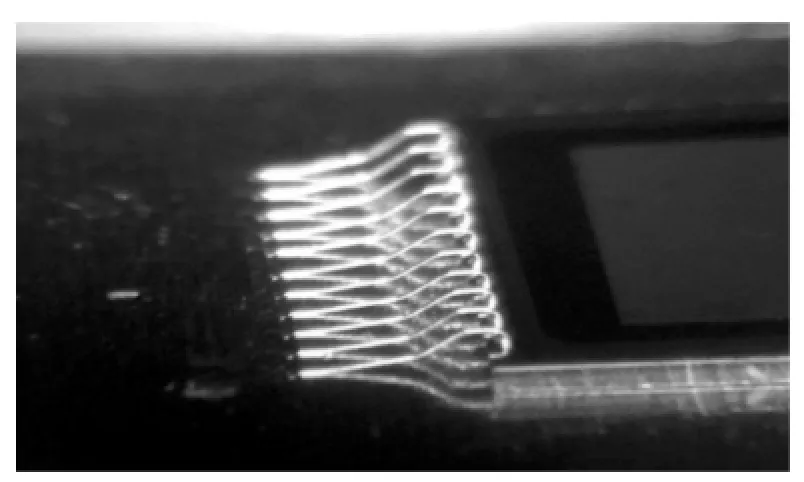

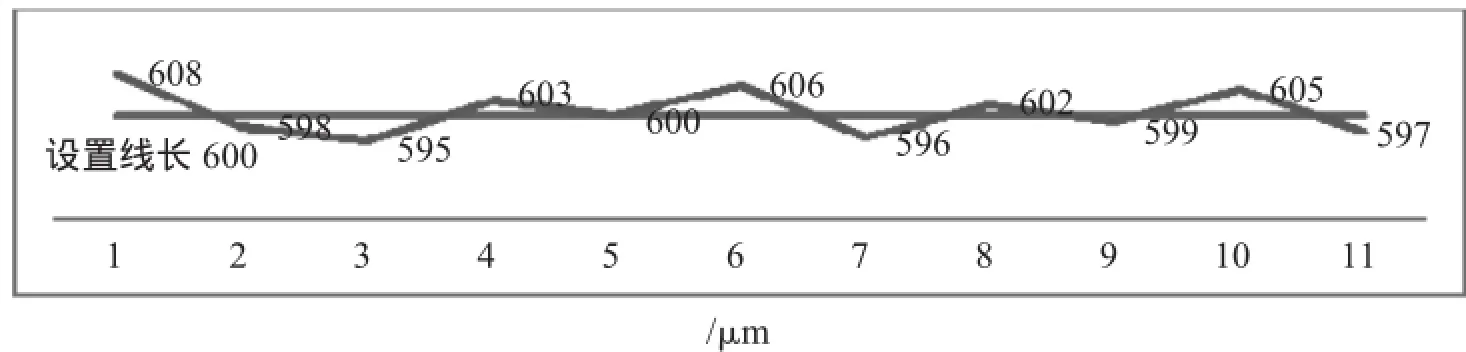

标准引线键合效果如图6所示,利用剪切机构分离后效果如图7所示,其中,评价分离效果可以用分离后焊线长度,线弧高度,以及二焊点翘动量来表征。通过相关数据的测量与统计后得到:设置600 μm焊线长度的焊接引线在分离后焊线长度波动量在13 μm以内(键合设备的线长度精度为±4 μm)如图8所示,设置150 μm焊线高度的焊接引线分离后线弧高度波动量在10 μm以内(键合设备的线弧高度精度为±6 μm)如图9所示,焊接引线分离后二焊点翘动波动量为13 μm如图10所示。各项数据表明焊接引线分离后具有较高的一致性和较高的可靠性。

图6 某芯片标准引线键合

图7 某芯片引线悬空

图8 焊线长度波动量

图9 弧形高度波动量

图10 二焊点翘曲波动量

3 结束语

本文研究了一种新型的引线键合工艺即键合引线悬空的引线键合工艺,该工艺方法具备简化封装工艺,降低封装成本等优点,具有较高的市场推广价值。文中给出了该工艺方法的产生背景,具体实施方案以及该工艺质量的评价方法。通过相关实验验证得到,该工艺方法具备实际的可操作性,对传统引线键合机进行适当改造即可实现,同时该工艺方法的质量是可控的,各项数据表明该工艺方法在焊接引线分离后具有较高的一致性与可靠性。

[1] 周玉.材料分析测试技术[M].哈尔滨:哈尔滨工业大学出版社,1998.

[2] 刘玉玲.微电子技术工程[M].北京:电子工业出版社,2004.

[3] 周良知.微电子器件封装[M].北京:化学工业出版社,2006.

[4] 前田和夫.半导体制造装置[M].日本:日本工业调查协会,2002.

唐家霖(1987.04-)男,辽宁大连人,工程师,硕士,2012年毕业于东北大学,就职于中国电子科技集团公司第四十五研究所,主要从事高密度集成电路封装设备倒装键合机的研发,以及封装技术研究。

The Research of the Hanging Wire Bonding Process

TANG Jialin,CUI Jie,LIU Qing

(The 45th Research Institute of CETC,Beijing 100076,China)

In this paper,the hanging wire bonding process separates the wire from the Lead frame directly after the traditional wire bonding.The hanging wire could be used as a pin to realize the electrical interconnection with the other pin,the process does not destroy the lead frame,reduce the cost of the packaging and the packaging volume.

Wire bonding process;Bonding wire;Hanging wire

TN405.96

B

1004-4507(2016)08-0005-04

2016-07-07艺。如键合引线悬空的引线键合工艺,就是在引线键合结束后实现了引线与焊接管脚的分离,省去了后续的切筋工序,实现了引线框架的循环利用,节省了封装成本。