碳化硅多线切割技术研究

2016-08-24付纯鹤周庆亚陈学森丁鹏刚

付纯鹤,周庆亚,陈学森,丁鹏刚

(中国电子科技集团公司第四十五研究所,北京 100176)

碳化硅多线切割技术研究

付纯鹤,周庆亚,陈学森,丁鹏刚

(中国电子科技集团公司第四十五研究所,北京 100176)

在对碳化硅物理特性分析的基础上,对其多线切割的工艺技术进行了研究,总结出了在碳化硅多线切割设备的几个需要注意的技术要点;并在所研制的设备上进行了工艺切割试验,获得了较好的切割效果。

碳化硅;多线切割;摆动

碳化硅为第三代新型半导体材料的代表材料,其具有宽禁带、高漂移速度、击穿电压高、热导率高、耐高温等优良特性,已成为研制高频、大功率、耐高温、抗辐照等微电子器件和电力电子器件的理想材料。碳化硅晶体(莫桑钻)在自然界存在十分稀少。虽然早在1914年就发现其优良的特性,但由于人工生长难度大,一直未得到大规模应用。随着PVT方法的出现和推广,作为第三代半导体的碳化硅晶体材料的应用逐渐推广起来。良品的碳化硅晶体本身十分昂贵,主要因为:第一是生长所需原材料纯度高,价格高;二是生长设备投入大;三是生长周期长,基本要一周时间;四是晶体良品率低。综合以上因素,造成了碳化硅晶体棒料的价格高昂,其切割出的晶片更是水涨船高。SiC衬底2013年产业规模已经超过10亿美元,高昂的SiC晶片成本占SiC半导体器件价格的40%以上,已成为第三代半导体产业发展的瓶颈。为了降低SiC晶片生产成本,国内对SiC材料加工生产线国产化提出迫切需求,给国产设备发展提供了契机。

由于碳化硅属于硬脆材料,其模式硬度达到9.5,仅次于金刚石,具备内部晶格结构同向性,分子间的结合力大,因此造成其切割困难。传统的内外圆切割方式无法实现对其有效的切割。随着金

针对碳化硅材料的特点,对其进行切割的多线设备应当具备以下技术特点:

(1)高线速。由于碳化硅材料硬度高,为了实现其高效切割,需要进一步提高切割时的线速度,本设备在研制时,即确定了稳定切割线速度为1 200 m/min。

(2)摆动切割。通过对蓝宝石晶体切割的经验可以得出,在采用摆动切割方式时,其所切割的晶片与非摆动切割的晶片表面质量从表面粗糙度、弯曲度和翘曲度等指标均有很大提高。

为了进一步提高碳化硅的切割效率和切割晶片的表面质量,因此设备在设计时采用了线网摆动切割的方式。

(3)可靠的张力控制算法。由于碳化硅材料硬,难于切割,其单次切割时间长。并且由于碳化硅材料价格昂贵,不允许在切割过程中出现断线等故障造成的材料损失。因此为了防止上述情况的发生,需要有一套可靠地张力控制算法,保证切割过程的顺利进行。

基于上述几点技术要求,在由中国电子科技集团公司第四十五研究所进行JDQ-601金刚线多线切割设备的研制过程中,采用了如下几项技术以满足上述切割技术要求。

1 高速主轴设计技术

碳化硅属于硬度高的材料,其切割难度大,传统低线速的设备在切割时效率低下,100 mm(4英寸)晶棒的切割时间在几天甚至一周的时间。因此,提高线速度可以有效提高材料的切割效率,而线速度的提高,就要求多线切割机的核心部件――主轴具备更高的转速。

为了实现主轴的高速运转,设计过程中,采用有限元分析的方法,精确设计主轴及主轴承载部件的结构和相关部件材料的选择,保证主轴在轴向、径向的精度以及同轴度。

由于主轴为高速运转的部件,其在运转过程中内部的热量需要及时散发出来,否则会造成切片质量的降低甚至主轴的损坏,在主轴的结构设计中,增加了内部及核心运转部件的冷却设计,同时对该冷却装置进行独立的PID温度调节控制,严格保证主轴运转时的温度,确保其温度环境的稳定。

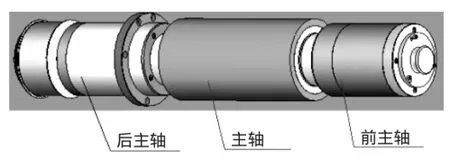

由于主轴位于切割的核心区域,密切接触水及各种切割粉尘颗粒等物质,为防止水及各种微粒进入主轴内部,在主轴设计制造过程中,通过结构设计,避免水和微粒进入主轴内部,同时采用多重气密封技术,保证主轴内部的洁净度(见图1所示)。

图1 主轴原理图

2 摆动切割技术

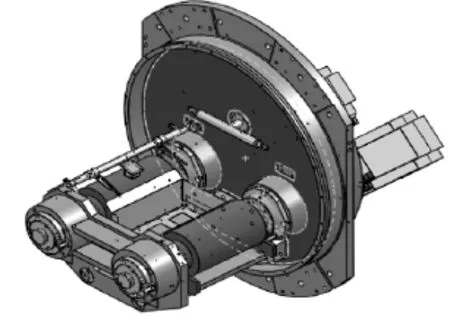

图2 摆动原理图

摆动切割的原理:把两个主轴固定在可以摆动的圆盘上,通过圆盘的摆动来带动主轴乃至整个切割线网摆动,而被切割材料则处于线网上方,并按照垂直于线网平面的方向向下进给,从而实现对材料的切割。由于线网的摆动,切割线与被切材料之间的切割接触区域变小,同样的张力下,对接触点的接触力更大,因此其切割力也就越大,实现快速切割。同时,由于线网的摆动,切割线会反复通过已切割完毕的切割面,进一步提高切割表面的质量(见图2所示)。

为提高摆动的精度和效率,设备在设计制造和选材过程中均做出了严格的要求,即保证了摆动机构的刚性,又保证了摆动机构的轻便性。同时,由于摆动机构为运动部件,并且密切接触水和微粒的环境,对其进行了防水防尘等方面的设计,提高其运行的可靠性和环境适应性。

3 高线速小线径张力控制技术

为了实现碳化硅材料的高效切割及降低材料的损耗,切割线径应当尽可能小,小线径带来的问题是线承载的最大张力负荷的减小以及张力波动值得减小。同时,为了实现高效切割,线速度应当更高,更高的线速度意味着切割过程中张力波动的影响因素更加密集的出现。因此,高线速小线径对切割的张力控制技术是此切割方式控制方面的关键。

为了实现张力的更精细控制,采用了高灵敏度张力传感器作为张力控制的检测信号。相对于过去依靠张力臂位置检测的方式,该方式具有实时性高,灵敏度高等特点,能够保证控制系统在最短的时间内检测出张力值得变化,以便对设备的运转作出及时的调整。

同时,通过针对系统内的机械结构和电气运动控制部件的特点,优化张力PID控制算法的各个相关因子,提高其对设备结构和电气部件的控制灵敏度,进一步确保了张力控制的实时性。

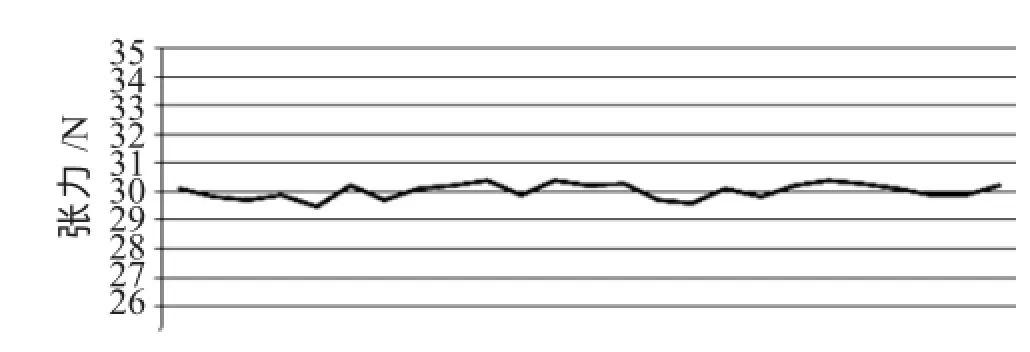

通过上述措施,在空运转和实际切割过程中,其表现出了良好的控制效果,在线速度1 200 m/min,收放线端的张力波动范围均未超出1 N,张力臂摆动角度控制在5°以内且摆动动作平滑柔和。

图3 张力波动曲线

4 切割效果

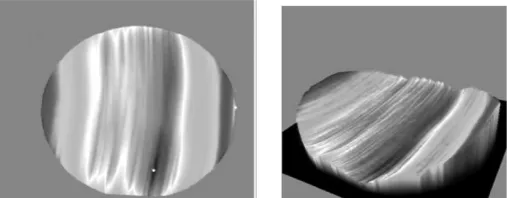

通过上述几个技术方案在中国电子科技集团公司第四十五研究所研制的JDQ-601金刚线多线切割设备上的应用,使用该设备针对100 mm碳化硅材料进行了多次的切片试验,取得了良好的效果。在进行多次切割并不断完善切割工艺的技术上,目前已实现100 mm碳化硅晶片的高质量可靠切割,其切割的晶片表面指标为,平整度(TTV)<20 μm、翘曲度(BOW)<25 μm、弯曲度(Warp)<25 μm,达到了业内对碳化硅晶片的技术指标要求。

图4 碳化硅晶片表面形貌图

5 结论

本文根据碳化硅晶体材料的自身特点及切割晶片的具体的技术指标要求,探讨了碳化硅多线切割设备的设计制造技术,并把这些技术成功的运用在中国电子科技集团公司第四十五研究所研制的JDQ-601金刚线多线切割设备上。并使用该型号多线切割机进行了多次碳化硅切片工艺试验,最终切割出的碳化硅晶片,达到了业内对碳化硅晶片切割的表面质量的技术指标要求,取得了理想的效果。

Research on Sic Silcing by Multi-wire Saw

FU Chunhe,ZHOU Qingya,CHEN Xuesen,DING Penggang

(The 45thResearch Institute of CETC,Beijing 100176,China)

In this paper,based on the analysis physical character about SiC,and we introduce some research on its multi-wire saw cut,and get some key processing technology about the MWS.And we did some experiment about SiC cuttingusingthis machine,and the surface qualityabout SiC wafer is good. Keywords:SiC;Multi-wire-saw;Swing

TP305

B

1004-4507(2016)08-0024-03

2016-06-29刚线切割技术的出现,碳化硅的金刚线切割设备的研制和应用逐渐扩大。

付纯鹤(1977-)男,吉林人,高级工程师,硕士学位,现从事人工晶体材料加工设备研究。