轨道车辆门框焊接和铣削机器人系统自动化生产线的研究与应用

2016-08-22史旭东位云成薛金森

史旭东,位云成,薛金森

(1.南京工程学院 机械工程学院,南京 211167;2.康尼机电股份有限公司 技术中心,南京 210013)

轨道车辆门框焊接和铣削机器人系统自动化生产线的研究与应用

史旭东1,2,位云成2,薛金森2

(1.南京工程学院 机械工程学院,南京211167;2.康尼机电股份有限公司 技术中心,南京210013)

针对门框焊接和铣削加工的特点,研制了一条机器人系统自动化生产线,介绍了生产线的平面布局、工艺流程以及关键技术,并对生产线的主要工艺设备进行了阐述。该生产线通过系统集成的方式将多种先进功能单元有机地组合在一起,使门框生产制造中焊接、铣削以及在线检测等关键工序集中在同一生产线上完成,有效地提高了焊缝精度和铣削质量,为企业提供了良好的经济效益。

焊接机器人;铣削机器人;自动化生产线;自动装卸料;在线检测

0 引言

在轨道交通飞速发展的大趋势下,轨道车辆门框的需求也越来越大,传统的人工生产和制造已不能满足市场需要。工业机器人能够提高轨道车辆门框焊接、铣削的效率和质量,改善劳动条件,因此得到了广泛的应用[1]。但是,目前用于门框焊接和铣削机器人的生产线仍存在有一些问题,主要包括以下几个方面:

(1)焊接机器人的生产线很难保证焊缝的精度,铣削机器人的生产线很难保证铣削的精度,导致焊接和铣削质量的可靠性较低。

(2)焊接和铣削两道工序在不同的生产线上进行,工件定位的可靠性不高,自动化程度较低,人工装卸,劳动强度较大。

要解决上述问题,必须要把焊接和铣削的工序集中在同一生产线上完成,并且采用焊缝自动跟踪单元、铣削自动补偿单元、在线自动检测单元等先进系统集成,来解决焊接生产线焊缝精度较差、焊接和铣削质量不可靠的问题,本文所述生产线正是基于这样的背景下提出的。

1 生产线平面布局及工艺流程

1.1平面布局

整个自动化生产线主要由1套焊接机器人系统、1套铣削机器人系统、1套上下料机器人系统、1套焊缝自动跟踪系统、1套铣削自动检测系统、1套铣削自动补偿系统、1套在线质量自动检测系统、1套合格品与不合格品自动分流系统、2套门框气动夹具系统、2套数控变位机,以及1套集中控制系统和1套安全防护系统等组成。其平面布局图如图1所示。

1.K型变位机 2.门框气动夹具系统 3.端拾器、铣削头缓存台 4.人工打磨 5.在线质量自动检测系统 6.合格品与不合格品自动分流系统 7.可移动式工件存放台 8.大工作台 9.上下料机器人系统、铣削机器人系统、铣削自动检测系统、铣削自动补偿系统 10.可移动式拼装工件存放台 11.集中控制系统 12.机器人电源 13.焊机(含冷却水箱) 14.焊接机器人系统、焊缝自动跟踪系统 15.安全防护系统

图1生产线平面布局图

1.2工艺流程

生产线工艺流程如图2所示。

图2 工艺流程图

2 生产线技术要求

2.1加工节拍

门框型材以南京4号线左右门框为初始设计、制造和验收依据,节拍≤6min(含装卸料),每班需满足80套的加工能力(左右门框各40件),每天为三班制,生产效率≥90%。

生产线加工节拍如表1所示,考虑到在焊接过程中可以同步完成上、下料和已焊好门框的铣削,因此一次循环周期约为320s,满足节拍≤6min的要求。

表1 生产线总体加工节拍

2.2产品换型要求

该自动生产线线满足南京4号线左右结构门框的焊接和铣削要求(左、右门分别生产),并且通过快速调整或更换夹具、程序等,能够轮番生产类似规格的其他6种门框产品,调整时间要求在30min以内完成。

2.3焊接要求

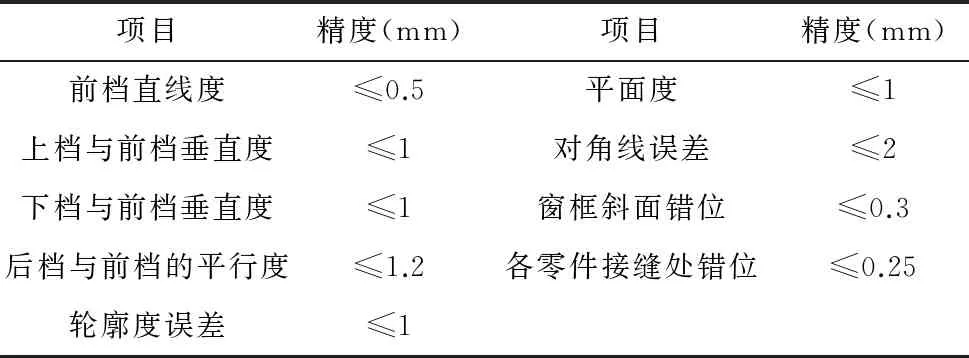

焊接后的门框主要技术要求如表2所示。

表2 门框焊接要求

除上述表格的要求外,焊接后的门框还有以下要求:不允许存在焊缝裂纹、角焊缝高度不够等情况;每扇门上不允许存在焊缝偏离接缝中心、烧穿、弧坑、咬边等焊接缺陷;需严格控制自动线自动焊接的质量,无须人工补焊;焊接后门框长度和宽度方向误差均应不大于±0.5mm;前档与上档有错位时,需保证前档在外部;下档与前挡、后挡有错位时,需保证与后档一致,没有错位;所有型材厚度方向错位量不得大于0.1mm。

2.4铣削要求

铣削后门框的主要要求:铣削后焊缝高度均不高于周边门框0~0.3mm,表面粗糙度为6.3μm;门框表面焊疤修磨平整,不得出现打磨凹坑,不得有未修磨焊疤以及局部凸起。

3 生产线的关键技术

3.1焊接机器人系统

采取了高精度的焊接机器人、MIG焊接系统与焊缝自动跟踪系统一起组成。通过气动夹具和数控变位机,对门框型材进行自动焊接。降低了型材的接缝要求,大幅度提高了焊接的质量,降低了人工补焊的次数,提高了生产线的效率。

3.2铣削机器人系统

采取了高精度的铣削机器人、电主轴与铣削自动补偿系统一起组成。通过气动夹具和数控变位机,对门框型材平焊缝进行自动铣削。解决了机器人精度不能满足铣削高度0.1mm以内的要求,提高了铣削的精度和质量,减少了物料周转环节。

3.3在线质量自动检测系统

采取了高精度、高分辨率的影像系统,结合类似三坐标的测量方法,与专用软件一起组成,与门框理论数据进行对比,自动进行扫描、检测和分析,对型材多数型位公差、主要外形尺寸、部分焊接质量和铣削质量等指标进行检测,并自动判定合格与否,并自动分流和报警。

4 主要工艺设备

4.1K型变位机

与普通的变位机相比,为了保持大回转旋转到位后能够精确定位,设计有自动机械定位机构,采用圆柱销定位方式,回转精度可以控制在R500mm处小于0.03mm。K型变位机如图3所示。

图3 K型变位机

4.2通用焊接夹具

夹具主要分为左右门框的焊接气动夹具和铣削气动夹具。与自动翻转装置连接时采取子母式结构,并具有防错结构,能够快速定位夹紧,不需要人工二次校正,但保留了外围部件用的校正装置,所有夹具设计结构保持一致或通用。电器控制线采取航空插头形式,使夹具能够快速连接和更换。能够快速手动完成工装的角度调整门框宽度的设定。调整工装和程序时间不超过30min。

设备外形尺寸大约2500mm×1150mm×230mm。机架由100mm的方管做为骨架、定位工装板的基板由16mm厚钢板制作,完成以后进行退火处理保证设备的稳定性。夹具模型图如图4所示。

1.门框 2.旋转臂 3.轴承座 4.连杆 5.推紧装置 6.定位盘 7.气缸8.夹具安装板

图4夹具模型图

4.3门框检测专机

门框检测专机由导轨、电缸、旋转气缸、测距传感器、相机构成。主要检测项目为门框焊接铣削以后的质量(表面的气孔、漏焊)、门框的尺寸公差等。门框检测相机安装在机械臂上面,由直角坐标机器人对焊缝、铣削质量及焊接缺陷(气孔、漏焊)进行检测。工件到位以后,气缸将工件自动定位,检测相机旋转180°依次对下平面进行检测,检测方式是人工先进行打磨再进行检测。结构简图如图5所示。

测量表面轮廓上的高度、宽度及间隙,还可8点同时进行测量。具有混合测量模式及计算方式,以满足各种需求。检测系统产生的门框检测数据可以存储、输出,便于需要时进行追述。

图5 门框检测专机简图

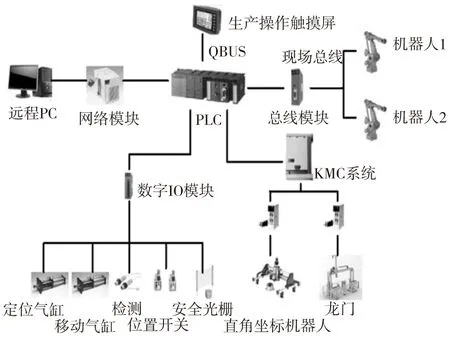

4.4控制系统

本控制系统主要完成门框的自动拼装、焊接、铣削及检验的自动化生产控制。系统采用进口PLC为核心控制单元,根据生产现场各工位分散的特点,控制系统采用主从集散式控制方案,主从站间采用现场总线连接方式,确保数据通讯的完整性、实时性、可靠性。通过与主控制系统的通讯,完成系统各部分的时序控制与逻辑协调。实现加工过程的精确、高效、稳定。

本系统在进口软件平台的基础上,根据生产线工艺需求进行自主开发,通过主从控制器的合理规划,实现将复杂的控制系统分解。系统在最后一个工件被取走后,自动报警,提醒相关人员换送料小车。本系统人机界面友好,易于操作。系统如图6所示。

图6 控制系统

5 结束语

本文所述生产线主要用于轨道车辆门框的焊接和铣削加工,自动化程度较高,具有焊缝自动跟踪单元、铣削自动补偿单元和在线检测单元。图7为轨道车辆焊接和铣削机器人自动化生产线焊接和铣削加工现场,目前该生产线已经正式投入使用生产使用,加工节拍控制在6min以内,加工精度和效率均达到了预期的功能。

该生产线能够通过快速更换夹具和处理过程,解决焊接生产线焊缝精度较差、焊接质量不可靠等问题,

采用系统集成的方式将焊接和铣削的工序集成在同一生产线上完成,节省了人力资源,提高了劳动效率,更进一步的促进了生产制造的自动化进程,符合绿色工业的要求,具有良好的发展应用前景。

图7 焊接和铣削机器人现场

[1] 张维官,王颖. 柔性焊接生产线在汽车与轨道交通领域的应用[J]. 金属加工:热加工,2013(16):9-15.

[2] 朱烈锋,张新华..数控轴承套圈自动化生产线的研制及其关键技术[J]. 制造业自动化,2012,34(10):87-89.

[3] 李勇. 焊接机器人在汽车焊接生产线中的应用浅谈[J]. 科技致富向导,2015 (15):149.

[4] 张香彬. 机器人在汽车焊接生产线柔性化中的应用[J]. 焊接技术, 2013 (10):36-38.

[5] 王秦龙. 机器人焊接生产线监控系统研究与开发探索[J]. 现代商贸工业,2014(24):219.

[6] 孙凤龙. UOE焊管生产线钢板微运动对钝边铣削影响分析[J]. 焊管, 2013(10):42-46.

[7] 朱金权. 机器人自动生产线的工艺分析与总体设计[J]. 中国新技术新产品,2014 (16):1-3.

[8] 杨德君. 工业机器人在冲压自动化生产线中的应用[J]. 机械工程与自动化, 2014 (19):133-135.

[9] 王文斌. 机械加工工艺手册 [M]. 2版.北京:机械工业出版社,2009.

[10] 杨红军. 大型轴承套圈精车自动生产线的研发[J]. 制造技术与机床,2012(1):63-65.

(编辑赵蓉)

Research and Application of Automatic Production Line with Robot System for Railway Vehicle Frame Welding and Milling

SHI Xu-dong1,2, WEI Yun-cheng2, XUE Jin-sen2

(1.College of Mechanical Engineering, Nanjing Institute of Technology,Nanjing 211167,China;2.Kangni Mechanical & Electrical Co.,Ltd., Nanjing 210013,China)

According to the characteristics of the frame welding and milling,this paper develops a robot system of automatic production line introduces the layout, technological process and key technology of the production line,and describes the main process equipment of production line.The production line combines multiple advanced functional units together with the way of system integration,makes welding,milling and on-line detection and other processes completed in the same production line.The production line improves the precision of weld and the milling quality effectively so that the enterprise gets a considerable economic benefits.

welding robot; milling robot; automatic production line; automatic loading and unloading material; on-line detection

1001-2265(2016)07-0143-03DOI:10.13462/j.cnki.mmtamt.2016.07.040

2015-08-04;

2015-09-07

史旭东(1968—),男,江苏溧阳人,南京工程学院高级工程师,研究方向为机械加工工艺与自动化设备,(E-mail)shixudong@live.cn。

TH165;TG659

A