轿车前驱动轴结构及设计要领

2016-08-20高秀荣

高秀荣

(中国第一汽车股份有限公司天津技术开发分公司)

目前我国的大部分轿车多为发动机前置前驱动,前悬为独立悬架,作为连接变速箱与车轮的前驱动轴,应能等速、可靠、平稳及低噪声地将发动机的动力传递给车轮,同时满足汽车行驶过程中车轮上下跳和转向等多种工况轴的伸缩与摆动,因此驱动轴两端万向节的选取、滑移与摆角分析、强度与寿命计算对满足整车设计要求至关重要。文章从整车厂设计人员的角度,介绍前驱动轴万向节结构型式种类、特点、端节选取及总成相关设计要领,以供相关设计人员参考。

1 前驱动轴总成结构

轿车前驱动轴由左右2根前驱动轴组成,2根轴通常仅中间轴杆长度不同,每根驱动轴两端的万向节相同。差速器端采用滑动的等速万向节,适应汽车行驶过程中车轮的上下跳、转向引起的轴的伸长及摆动;在车轮端采用中心固定的等速万向节,以适应车轮上下跳、转向引起的摆角变化。由于动力总成的布置,通常左轴短右轴长;也有因布置及左右轴长差过大等原因,在右侧采用中间支撑半轴,再联接与左轴轴杆长度相同的驱动轴总成。文章主要介绍无中间支撑的左右前驱动轴的结构及相关设计要领。图1示出前驱动轴总成结构示意图。

2 两端万向节结构型式及性能特点

2.1 滑动式等速万向节

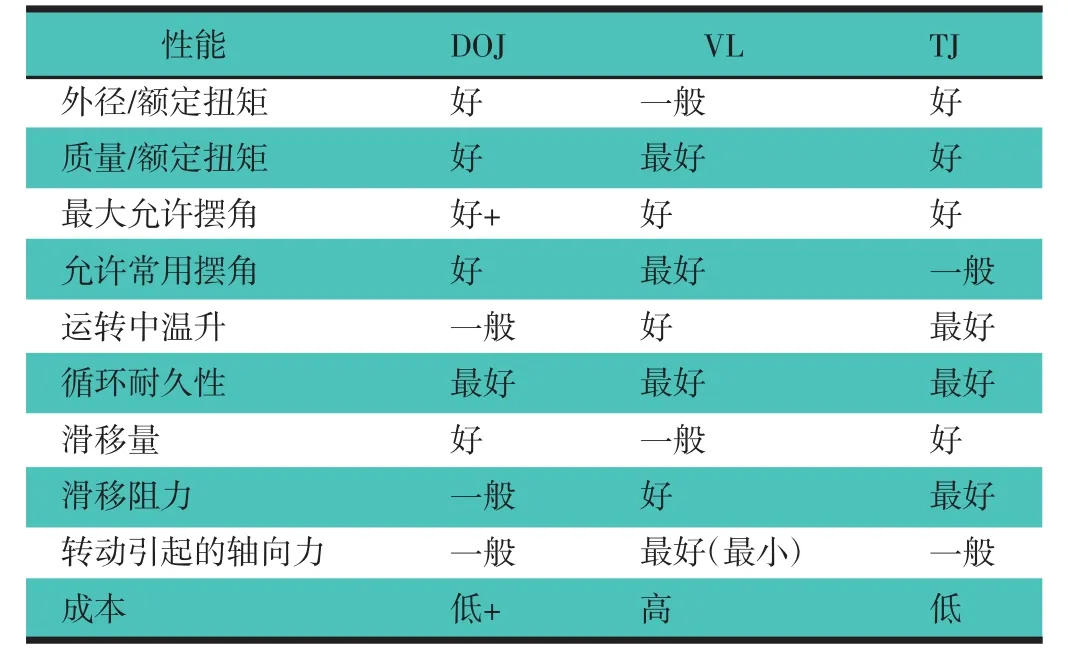

滑动式等速万向节包括TJ(三销轴式)、DOJ(双偏置球笼式)及VL(交叉球笼式)。

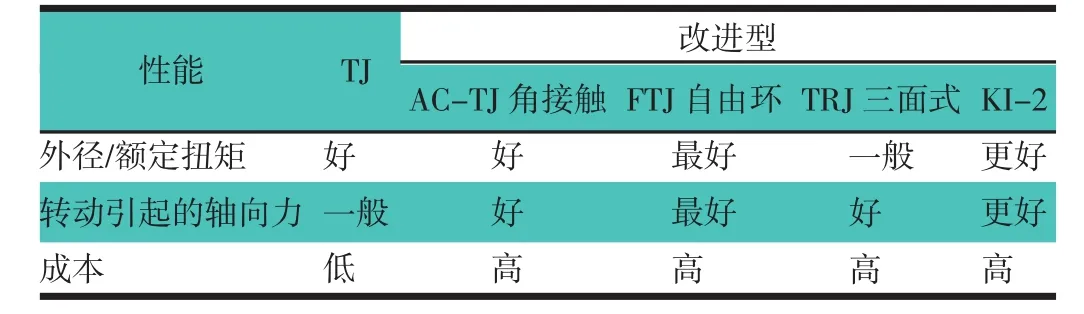

1)TJ包含标准的TJ(如图2所示)及改进型AC-TJ,FTJ,ARR,TRJ,KI-2(如图 3~ 图 7 所示)。标准的TJ由三销轴、滚针、滚轮及外套构成,广泛应用于低级别车辆。其改进型都是为减少滚轮与外套滚道的滑动(增加滚动),改进了一些机构,以减少有轴交角时产生的摩擦力来降低其派生的轴向力,改善由于自身原因引起的NVH[1]。表1示出TJ万向节性能特点对照。

表1 TJ万向节性能特点对照

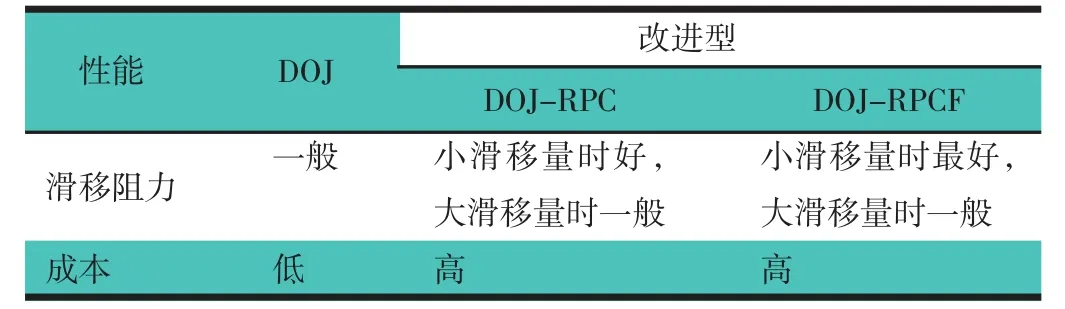

2)DOJ包含标准的DOJ(如图8所示)及改进型DOJ-RPC和DOJ-RPCF(如图9所示)。标准的DOJ由外套、内套、6个钢球及保持架构成。保持架控制钢球,是保持架操纵型式的CVJ(等速万向节),DOJ-RPC及DOJ-RPCF与DOJ相比,由于钢球与保持架窗口有间隙,当有摆角时,钢球与外滚道可形成滚动,减少摩擦力,从而降低其派生的轴向力,改善由于自身原因引起的NVH[1]。表2示出DOJ万向节性能特点对照。

表2 DOJ万向节性能特点对照

3)VL(如图 10和图 11所示)的构成同 DOJ,VL的内外套沟道相对于轴向只是等角度相互对称地倾斜(交叉);靠滚道来控制球的位置,保持等速性,是滚道操纵型式的CVJ。

综上,表3示出滑动式等速万向节性能特点对照。

表3 滑动式等速万向节性能特点对照

2.2 固定式等速万向节

固动式等速万向节包括BJ(球笼式),RF,UF(如图12所示)及 GE(三销轴式,如图 13所示)。BJ,RF,UF的构成同DOJ,但DOJ外套轴向断面为直沟道,与轴线平行,BJ,RF,UF 为圆弧;因 BJ外套沟道为椭圆形(如图14所示),而UF,RF外套沟道为圆形(如图15所示),钢球与之复合度较BJ高,因此同尺寸的端节额定扭矩高些。GE的构成基本同TJ,与TJ不同的是节心是固定的,很少使用。表4示出固定式等速万向节性能特点对照。

表4 固定式等速万向节性能特点对照

3 驱动轴总成设计

3.1 滑移与摆角及运动包络校核

3.1.1 滑动端(即差速器端)万向节滑移曲线定义

滑动端万向节是在允许轴向滑动的同时又可以摆动,每一个结构定型的滑动端万向节都具有一个固定的滑移曲线,此滑移曲线可以用专用设备测试出来,如图16所示。

3.1.2 驱动轴的初始轴交角及常用工况轴交角要求

通常在空载姿态下,驱动轴的初始轴交角最好≤4.5°;一般应保证常用工况轴交角≤7°。因为在有轴交角情况下,滑动端万向节传递动力时,由于内部零件间的相对滑动产生的摩擦力,其轴向分量成为起振力,此力与发动机回转的振动会产生共振,DOJ节易产生偏摆音,TJ节在低速急加速时,撞动发动机安装悬挂,引起汽车横振,轴交角越大,振动及噪声越大;另外常用轴交角越大,两端万向节使用寿命越低。

3.1.3 驱动轴滑移与摆角校核功用

在整车开发确定前悬硬点并进行动力总成布置时,就应配合进行驱动轴的滑移与摆角及运动包络校核,以协助判定前悬硬点、前桥总成各部件轴向位置(即固定端节的节心)、差速器中心位置的合理性和驱动轴与周边部件的间隙是否合适。

如果驱动轴滑移及摆角分析结果显示,无论选用怎样的万向节,其万向节的滑移及摆角都无法满足实际的滑移与摆角要求,那么首先要调整动力总成搭载的位置;其次如果动力总成的搭载位置已满足驱动轴初始交角要求,且动力总成再无调整的空间,就应该看能否减小车轮转向角,当然是在满足法规要求的最小转弯半径的基础上的减小;再次就是在满足整车性能的基础上调整前悬硬点。

3.1.4 滑移与摆角及包络的分析方法

滑移与摆角及包络的分析可利用CATIA中的DMU进行分析,这里的关键就是搭建各部件间的运动副,建立运动模型,给出驱动输入。一般分18种工况进行输入,即空载、满载、80%上跳、完全上跳、80%下跳及完全下跳时的汽车直行、内转向及外转向,分别记录差速器端万向节滑移量与摆角、车轮端的摆角,将差速器端万向节滑移量与摆角输入到滑移曲线坐标中,通过调整中间轴杆长度,使得坐标点落在滑移曲线的理想位置。分析用前悬系统运动学模型,如图17所示,驱动轴的包络,如图18所示。

3.1.5 滑移与摆角的允许范围

对于不同型式的端节,安全允许量略有不同。以TJ万向节为例,滑动端滑移与摆角的允许范围为阴影网格线内(如图19所示),按3.1.4节分析出的节心坐标点落在阴影网格线内。固定端摆角≤(固定端万向节允许最大值 -1)°。

3.2 驱动轴轴杆最小轴径的设计计算

按发动机的最大扭矩计算轴部最大传递扭矩(TDmax/N·m)为:

式中:Temax——发动机的最大扭矩,N·m;

i1——变速箱1挡速比;

if——主减速器速比。

考虑汽车行驶过程中的冲击载荷,轴部实际传递的最大可能扭矩(TDmax(2.3)/N·m)为 2.3TDmax,轴部的最大扭转剪切应力(τmax/(N/mm2))为:

式中:d——驱动轴杆最小直径,mm;

τ0——驱动轴的材料许用应力,N/mm2。

注:通常驱动轴轴杆材料为40Gr,正火处理后中频淬火,屈服极限远远高于调质处理。

3.3 两端万向节柄部配合部位设计(适合花键配合)

3.3.1 结构设计要领

与配合部件配合设计,确保驱动轴装配到位、无干涉、保证配合部件功能的实现;差速器端如果通过卡簧轴向定位,卡簧的设计应充分考虑端节从差速器中拆下的拆卸力,过大会造成拆卸困难,过小则驱动轴易从差速器中脱出。

3.3.2 花键

1)配合及参数。部分车辆驱动轴两端多通过花键与配合件连接,与差速器的花键配合一般采用间隙配合,以利于装配;与车轮轮毂连接采用压入配合,以减小冲击噪声,为实现车轮端驱动轴的压入配合,驱动轴的花键带有10~18'的螺旋角,而花键参数设计时要保证与轮毂花键有足够的间隙(通常为0.1~0.2 mm),以保证驱动轴能很容易地装入轮毂中,然后靠螺旋角来消除间隙,直至过盈配合,最终靠螺母的紧固将驱动轴压紧在配合部件上。

花键参数:与两端配合的花键一般为外花键,外花键应给出作用最大齿厚和实际最小齿厚,以便给出花键通规和止规的设计依据。至于花键参数计算这里从略,可参照文献[2]。

2)强度校核。一般通过挤压应力进行强度校核[3],以确定设计的花键模数、齿数及有效长度是否合理;也可参照设计。

3.4 万向节型式的选取

1)通常对于低档级别车,变速箱为机械式变速箱,滑动端一般选用TJ或DOJ万向节;固定端选用BJ万向节。如果BJ不能满足车轮转角的要求,可选择UF万向节。

2)通常对于低档级别车但变速箱为自动变速箱,滑移端应选用TJ,固定端同1)。

3)通常对于NVH要求高的高档级车,滑移端可选用表1中的TJ改进型,因为这4种型式的端节引进了减少滑动、增加滚动的机构,故减少了摩擦力,从而降低轴向力。而标准的TJ万向节,摩擦力引起的轴向力偏大,回转3次引起的轴向力易引起低速急加速时,撞击发动机悬置,引起汽车横振;也可选用表2中的DOJ-RPC和DOJ-RPCF来降低整车的NVH[1]。

3.5 万向节型号(大小)的选取

通常由驱动轴生产商提供现有端节的允许扭矩(容量),主机厂通过万向节寿命计算,选取相应的万向节。也可根据动力总成及轴荷,选取驱动轴生产商为相类似车型配置的万向节型号,通过台架试验考核验证是否满足整车使用要求。

端节寿命的计算方法如下:

式中:TDn——万向节传递的扭矩,N·m;

in——挡位n的变速比;

Nn——万向节的转速,r/min;

Ne——发动机最大扭矩时的转速,r/min;

r——轮胎的滚动半径,mm;

vm——平均车速,km/h;

vn——挡位n的车速,km/h;

Qn——挡位n的行驶比率,如表5所示,Qn与汽车使用的国家、道路情况有关,统计经验值,表5中值仅供参考。

表5 变速箱不同挡位行驶比率

1)万向节的单独时间寿命(Ln/h)[4]。

球笼式:

式中:Aj——角度系数,当驱动轴固定端摆动角为θ0时,Aj= (1-sin θ0)cos2θ0,当滑动端摆动角为 θI时,Aj=0.195/[0.195+sin(θI/2)];

T100——球笼式万向节转速在100 r/min下运行1 500 h的允许扭矩,N·m;

T730——三销式万向节转速在730 r/min下运行500 h的允许扭矩,N·m。

此外T100及T730是由万向节的大小(内部结构参数)决定的,由专业生产厂提供。

2)综合时间寿命(Lt/h)。

3)综合距离寿命(Le/km)。

100%负荷率:Le100%=vmLt

55%负荷率(设计值):Le55%≥50 000 km(经验值)

3.6 减振块设计

由于发动机前置前驱动,一般右驱动轴轴杆较长,弯曲刚度低,为降低其弯曲振动,多在轴杆上加装减振块。减振块的设计参数为减振块的质量、刚度、阻尼及其安装位置,多采用结构动力学理论分析与实测试验相结合的方式进行优化设计。

4 结论

文章较全面地论述了轿车前驱动轴的设计要领,此要领汲取了大量的设计经验,并经过多款车型的验证,为相关设计人员提供可信赖的依据。文章对前驱动轴万向节结构型式、特点、性能、寿命及成本等进行了对比,从事整车设计人员,可根据整车搭载的动力总成、整车级别等综合考虑寿命、成本及NVH等,从中选取最适合的万向节型式及型号,做到既经济又满足整车使用要求。但文章未对降低驱动轴弯曲振动的减振块设计做深入探讨。