3D打印技术在汽车研发中的应用

2016-08-20沈卫东林芳

沈卫东 林芳

(上海大众汽车有限公司)

近年来,中国乘用车市场销量逐年递增,各大汽车厂商为抢占市场份额,也纷纷加快了新车型的研发和上市,而如何能够借助可靠的技术手段,加快新车型的研发进程也成为各汽车厂商的共同课题。3D打印的发展给传统制造业带来了巨大的冲击,汽车行业作为一个大众产业,已然经历过3D打印技术的洗礼,已经悄悄发生了变革。3D打印可以方便快捷地制作高精度、造型复杂的汽车零件,降低研发成本,提高效率,为消费者带来更高品质的汽车产品,同时价格也将更实惠。

1 3D打印技术在新车型研发中的应用

1.1 3D打印技术

3D打印技术,即快速成型技术的一种,它是以数字模型文件为基础,运用粉末状金属或塑料可粘合材料,通过逐层打印的方式来构造物体的技术。与普通打印机相比,3D打印机的“墨水”为原材料,通过若干层材料的堆叠达到立体效果。

1.2 3D打印技术优势

有人将3D打印称为“第三次工业革命”。确实,3D打印技术已经在诸多领域引领变革。在传统汽车制造领域,汽车零部件的开发往往需要长时间的研发、测试。从研发到测试阶段还需要制作零件模具,不仅时间长,而且成本高。当存在问题时,修正零件也需要同样漫长的周期。而3D打印技术以其高度柔性、快速性、材料广泛及高适应性等性能特点能够快速制作造型复杂的零部件,当出现问题时,通过修改3D数据文件重新打印即可再次测试。可以说,3D打印技术让未来零部件开发成本更低,效率更高。

1.3 3D打印技术在汽车研发中的应用

3D打印技术在汽车研发中的应用包括:1)整车造型;2)设计验证、性能测试手工样件;3)制造结构复杂的零件;4)多材料复合零件;5)轻量化结构零件;6)辅助检具和夹具。

2 各类快速成型技术和对比

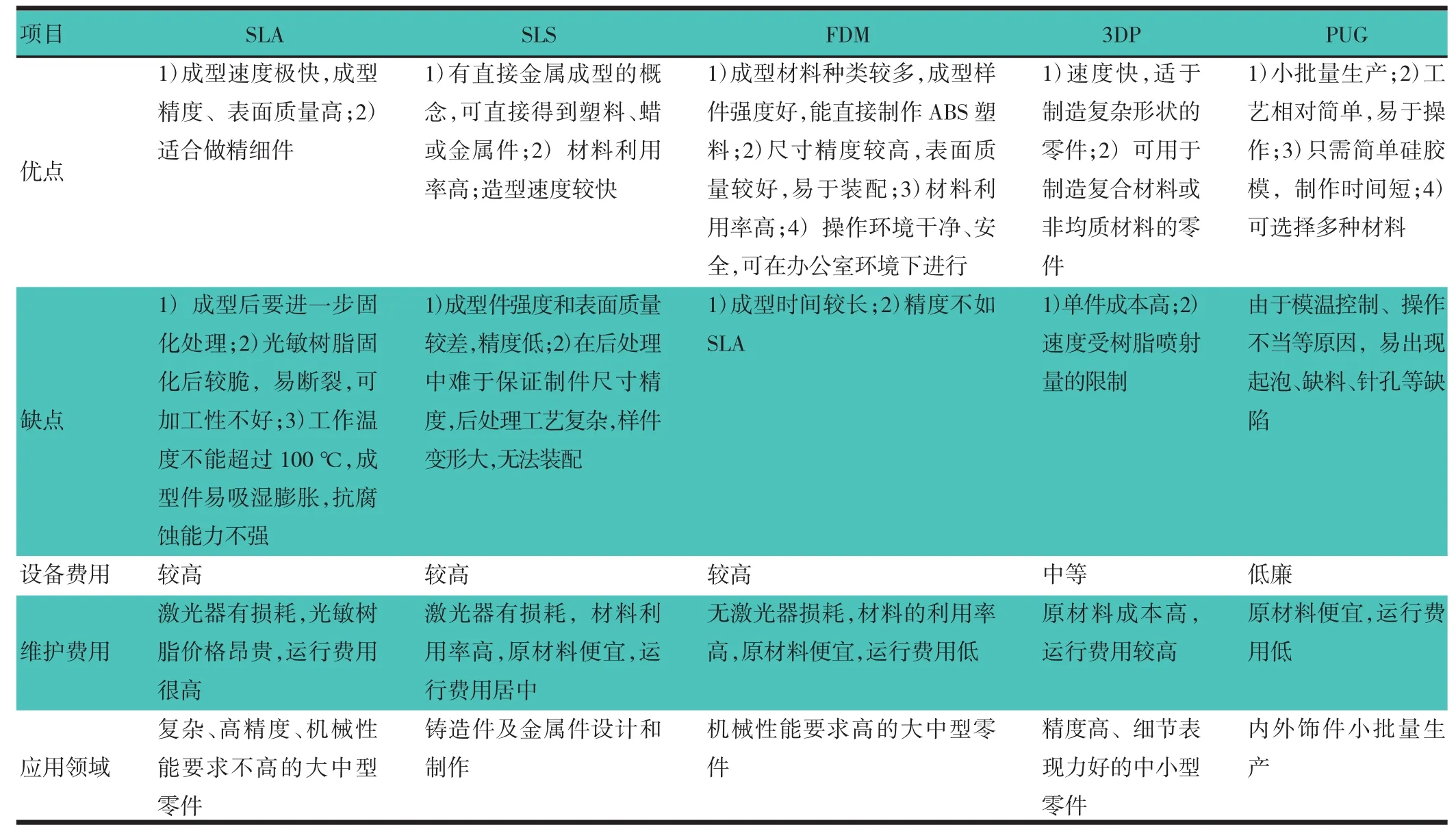

目前常用的快速成型技术主要有:SLA,SLS,FDM,3DP,PUG等,各种技术由于其不同的工作原理,以及采用的材料不同,使得成型零件在表面质量、零件强度、制造周期及零件成本等方面有着一定差异。

2.1 SLA(Stereo Lithography Apparatus,光敏树脂选择性固化)

2.1.1 工作原理

设备由液槽、可升降工作台、激光器、扫描系统和计算机数控系统组成。基于液态光敏树脂的光聚合原理,液态材料在一定波长和强度的紫外光照射下能迅速发生光聚合反应,从液态转变成固态。

首先在设备储液槽中盛满液态光敏树脂,激光器发出的紫外光束在控制系统的操控下按零件的各分层截面信息在光敏树脂表面进行逐点扫描,使被扫描区域的树脂薄层产生光聚合反应而固化,形成零件的一个薄层面。在一层固化完成后,工作台下移一个层厚的距离,这时液态树脂会在刚刚固化好的样件表面再敷上一层新的液态树脂,随后刮板会将黏度较大的树脂液面刮平,此时设备会进行下一层的扫描加工,新固化的一层可以牢固地粘结在前一层上,如此重复直至整个零件制造完毕,获得一个实体样件。SLA工作原理,如图1所示。

2.1.2 SLA的优缺点

优点:1)成型过程自动化程度高;2)尺寸精度高。SLA原型的尺寸精度可以达到±0.1 mm;3)表面质量优良;4)系统分辨率较高,可以制作结构比较复杂的模型或零件。

缺点:1)零件较易弯曲和变形,需要支撑;2)设备运转及维护成本较高;3)可使用的材料种类较少;4)液态树脂有味和毒性,需要避光保护;5)液态树脂固化后的零件较脆、易断裂。

2.2 SLS/SLM(Selective Laser Sintering/Melting,粉末材料选择性激光烧结/熔化)

2.2.1 工作原理

利用粉末材料(金属粉末或非金属粉末)在激光照射下烧结的原理,在计算机控制下,层层堆积成型。

粉末烧结的成型过程,如图2所示。首先采用铺粉辊将一层粉末材料平铺在底层或已成型零件的上表面,并加热至略低于粉末烧结点的温度,控制系统控制激光束按照零件的分层信息在粉层上扫描,使粉末升温熔化进行烧结,当一层截面烧结完后,工作台下降一个层厚,铺料辊再铺上一层均匀粉末,进行新一层截面的烧结,直至完成整个样件[1]147。

2.2.2 SLS的优缺点

优点:1)可直接制作金属制件(独有);2)材料选择广泛;3)可制造复杂构件或模具;4)不需要增加基座支撑;5)材料利用率高。

缺点:1)样件表面粗糙,呈现颗粒状;2)加工过程会产生有害气体。

2.3 FDM(Fused Deposition Modeling,熔融沉积技术)

2.3.1 工作原理

热塑性丝状材料加热熔化,沿零件截面轮廓和填充轨迹挤出,材料迅速凝固,并与周围的材料凝结成型。熔融沉积成型过程,如图3所示。丝状的热熔性材料通过主动辊及导向套进入喷头,加热喷头对其加热熔化,通过一个微细喷嘴挤喷出来。挤出的材料随即与前一层固化面融结在一起,喷头可沿X轴方向移动,而工作台则沿Y轴方向移动。按照数据的分层信息进行成型,在一个层面沉积完成后,工作台按预定的增量下降一个层的厚度,再继续新一层熔融沉积,直到完成整个样件。需要说明的是:为保证成型的稳定性,FDM设备的成型室是恒温(加热喷头的温度在220℃左右,成型室温度在70℃左右)[1]125。

2.3.2 FDM的优缺点

优点:1)整个系统构造原理和操作简单,维护成本低,系统运行安全。可以使用无毒的原材料,设备系统可在办公环境中安装使用;2)工艺干净、简单,易于操作且不产生垃圾;3)独有的水溶性支撑技术,使得去除支撑结构简单易行,可快速构建瓶状或中空零件以及一次成型的装配结构件;4)原材料以材料卷的形式提供,易于搬运和快速更换;5)可选用多种材料,如各种色彩的工程塑料,如:ABS,PC,PPSF以及医用ABS等。

缺点:1)成型精度相对SLA工艺较低,精度0.178 mm;2)成型表面光洁度不如SLA工艺;3)成型速度相对较慢。

2.4 3DP(Three Dimension Printing,喷射打印技术)

2.4.1 工作原理

3D打印材料以超薄层被喷射到构建托盘上,用紫外线固化,并且可以同时喷射2种不同机械特性的材料。支持多种材料同时打印的3D打印系统,拥有独特的技术,可以在单个建造工作中打印具有不同机械和物理特性材料组成的零部件,动态制作复合材料,并简化了模拟,在新产品研发的初期便可以得到更接近于最终产品的模型[1]161。3D打印工作原理,如图4所示。

2.4.2 3DP的优缺点

优点:1)同时制作2种及以上材料组合件;2)皮革纹理清晰,尤其适合内饰件试制(方向盘、扶手、排挡等);3)密封条、密封圈试制;4)一次性制作复杂分总成零件;5)更细致表现细节;6)内外饰小模型制作。

缺点:材料强度受限制。

2.5 PUG(Poly-Urethan-Guss,真空注型技术)

2.5.1 工作原理

真空注型技术基于硅胶模而翻制样件的技术,硅胶模制造工艺是一种比较普及的快速模具制造方法。由于硅胶模具有良好的柔性和弹性,能够制作结构复杂、花纹精细、无拔模斜度,甚至具有倒拔模斜度以及具有深凹槽类的零件,制作周期短,制件质量高。真空注型工作步骤,如图5所示。

2.5.2 PUG的优缺点

优点:1)小批量生产;2)工艺相对简单,易操作;3)只需简易硅胶模,制作时间短;4)可选择多种材料。

缺点:1)类批量材料在性能上受限制;2)易发生起泡、缺料等表面缺陷。

综上所述,各类快速成型技术对比,如表1所示。

表1 各种快速成型技术性能对比

3 3D打印技术在汽车研发中的应用实例

3D打印技术对于制造测试部件、或是一些在开发过程中需要频繁变化的、针对特定应用产品而言,无疑是最理想的选择,因此,3D打印技术的应用贯穿汽车研发的全过程。

3.1 3D打印技术在造型油泥模型试制中的应用

造型油泥模型的制造中,除车身主体部分由油泥铣削完成外,车身附件则大量应用了3D打印技术,如格栅、Logo、门把手及光亮饰条等零件。由于在造型阶段,造型变化快,需多方案对比展示。通过3D打印技术的应用,则可以在缩短零件制造周期的同时,充分展示造型细节。汽车造型油泥模型,如图6所示。

3.2 3D打印技术应用于概念及结构设计和技术验证

产品开发的零件结构设计阶段,通过3D打印件静态分析和实车安装,发现零件结构设计问题,与结构设计工程师技术沟通,优化零件结构设计,提高零件强度和可制造性,简化零件结构,验证技术可行性,提高产品成熟度。图7为零件结构优化验证示意图。

3.3 3D打印技术应用于多种材料的内外饰件制作

通过多种原材料的选择和应用,在整车研发过程中运用3D打印技术进行各种样件的制造,如方向盘、门内饰及密封条等,相较于模具件则大大缩短了试制周期,降低了零件制造费用。3D打印在内外饰样件中的应用,如图8所示。

3.4 3D打印技术应用于多材料集成的内外饰件制作

3D打印技术的一个突出优势是:可以进行多材料一体制造,如轮毂和轮胎一体成型,轮毂部分采用ABS硬质材料,轮胎部分采用橡胶材料一体打印成型,通过这种工艺充分解决了内外饰结构复杂的分总成零件的试制。多种材料3D打印一体成型,如图9所示。

3.5 3D打印技术应用于复杂分总成内外饰件一次性快速制作

采用3D打印技术可将结构复杂的模块零件一体打印成型,如仪表板出风口模块,通过3D打印技术在确保零件精度及功能性的同时,大大缩短了单件制造时间和总成拼装工时。

以出风口样件制作为例,若采用传统ABS铣削工艺,则需要将各单件单独铣削再进行总成拼装。若采用PUG工艺,则需要先采用SLA制作原型件后,通过PUG翻模制作单件后再进行总成拼装。

3D打印一体成型技术相较于这两种工艺则更为省时增效,如表2所示。

表2 出风口样件各工艺制造时间及费用对比

3.6 3D打印技术应用于中小模型一次性快速制作

在整车研发中,为进行局部区域造型验证,通常制造局部模型进行检验。相较于以往的铣削工艺,3D打印技术在确保模型精度的前提下,无疑大大缩短了制造周期。以仪表板局部模型为例,若采用ABS或代木铣削,则需先进行单件铣削后,经手工匹配方可完成总成模型,如图10所示。而采用3D打印技术则可以将此类中小型模型一次性快速成型,更为省时高效,如表3所示。

表3 仪表板局部模型各工艺制造时间及费用对比

3.7 3D打印技术在辅助检具和夹具中的应用

3D打印技术为研发过程中的辅助夹具及检具提供了快速的诊断手段,相较于激光切割卡板则精度更高,相较于铣削工艺则制造周期更短。图11示出辅助检具样件。

4 结论

目前3D打印技术更多应用于整车研发阶段,快速制造出样件或模型,在整车上市前,对方案及工艺进行调整和优化,并作出决策,从而大大缩短设计周期、加快产品上市。对于需要大批量生产的零件,3D打印因为材料、成本及法规等诸多因素的影响未必适用。但是3D打印可以制造功能零件,尤其是一些造型非常复杂、精度要求高、需要反复调试的零件。综合来看,3D打印技术可以大幅度降低汽车开发过程和制造过程中的成本,提升工作效率,降低新车型新零件的开发时间,使品质更好、技术更完善、价格更便宜的汽车因为3D打印技术的普及而出现,消费者也会从中受益。