整车产品样车试验阶段的质量管理

2016-08-20徐少阳

徐少阳

(麦格纳斯太尔汽车技术(上海)有限公司)

样车试验是整车产品开发流程中时间最长的一个阶段,其周期一般为18~24个月。根据整车系统构造,样车试验分为零部件试验、系统匹配试验、整车性能试验以及可靠性试验。它从基本的零部件试验做起,渗透至各分总成、总成以至整车,能够找出问题所在,保证整车基本结构以及结构之间的相互关系符合要求,对不满足要求的地方进行设计变更和调校,使其满足设计预期。样车试验具有周期长、成本高及学科复杂等特点,为了能够保证项目质量、进度以及成本,一些常见的质量管理方法被应用在该阶段,如过程要素法和8D报告法。

1 常用质量管理方法简介

1.1 过程要素法

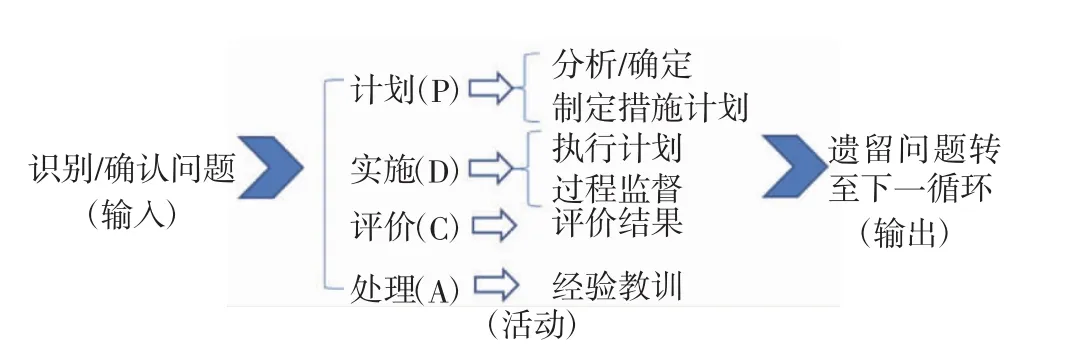

过程要素法也称为六步法,是指将解决问题的过程分为输入、活动和输出3个要素,其中“活动”包含PDCA 4个步骤,从而管理和控制过程以解决相关问题[1],其核心为PDCA环。PDCA环是质量管理中的通用模型,它不仅可以用于解决一些质量问题,同时也可以作为管理工具来指导实际工作。PDCA环有着简单、易操作、思路清晰及收效显著等优点,被越来越多地应用于各行各业。图1示出过程要素法解决问题的一般思路。

图1 过程要素法解决问题的一般思路

1.2 8D报告法

8D(8 Disciplines)报告法,又称团队导向问题解决方法[2]。它是由一套程序将8个步骤串联起来:成立专项小组、清晰地描述问题、确定并实施临时措施、确定并验证根本原因、选择永久措施、实施永久措施、预防再发生以及团队庆祝。8D方法在实际运用中有着诸多特点,例如:小组团队直接的协作、明确采取该方法是否必要、短期目标与长期目标需要共同考虑、制定方案考虑预防再次发生等[3]。这些特点让8D方法不仅很有效率地解决问题,而且使得问题分析具有系统性和条理性,对团队的凝聚力和创造力都有很好的提升。

2 常用质量管理方法在样车试验阶段的应用

2.1 过程要素法在样车试验策划和实施中的应用

一般来说,问题可以分为现状导向型和未来导向型。现状导向型问题表示该问题已经发生,试验发生的问题属于该类型问题;未来导向型问题表示问题未发生,整车开发样车试验策划属于该类型问题。运用过程要素法对样车试验进行策划和过程监督,不仅可以起到预防和及时纠正的作用,而且可以对质量问题进行持续改善。

步骤1:输入。在该阶段,对样车试验要达成的目标及试验周期等要素进行确认。这些信息来源于项目管理部门对于该项目的宏观规划。针对宏观目标,明确样车试验的时间段和基本目标。

步骤2:策划(P)。针对宏观目标进行分解,运用5W1H法进行分析。

1)Why:样车试验的目的。汽车是个多学科、多部件的复杂组合体,要想整车具备目标的性能和功效,必须保证零部件、系统及整体在其层面以及层面之间的演化上都能符合设计预期。设计是从理论的角度进行的,而样车试验恰恰是检验理论是否可行的最佳途径。虽然现代计算机技术得到突飞猛进的发展,CAE技术融入整车开发也发挥了一定的作用,但是CAE不能解决所有的问题,样车试验在当下还是必须进行的检验环节。

2)What:样车试验的内容。通常地,根据汽车的物理构造,将样车试验分为零部件试验、系统匹配试验、整车性能试验和整车可靠性试验4种。图2示出一般性的整车各级试验项目以及内在关系。

图2 整车常见试验项目及内在联系图

3)When:样车试验的计划安排。通常地,主机厂在规划项目的时候,已将大节点计划列出,俗称里程碑。但是,该里程碑只限定了几个比较关键的节点,要想对项目进行更好地监控,需要制定出相应的二级网络计划来指导项目工作。而针对具体工作事项,需要工程师根据二级网络计划继续细化工作内容和时间节点。样车试验的计划安排是从上而下、从粗到细的一个过程。

4)Who:样车试验的负责者安排。零部件试验可以由供应商提供主机厂认可的试验报告,也可以由具备试验条件的主机厂自己进行;系统匹配试验大部分由主机厂自己进行,或者外委至有经验的试验供应商进行;整车性能试验和可靠性试验一般都由主机厂自己完成。

5)Where:样车试验的地点安排。零部件试验一般在供应商或者主机厂的实验室进行;系统匹配试验和性能试验对试验的硬件设备要求较高,一般由主机厂在其试验中心或者外委至国家汽车检测中心进行;可靠性试验对试验场地要求较高,目前国内主要的整车试验场地有黑河试验场、通州试验场、襄樊试验场、海南试验场、定远试验场及广德试验场等。

6)How:样车试验的依据。总体来说,汽车试验要依据国家相关标准、汽车行业标准、企业标准和具体的试验操作规范。

步骤3:实施行动(D)。按照既定的时间计划以及依据相关标准,有序地开展试验项目。并进行过程监督,及时调整以确保按时保质地完成所有的试验任务。

步骤4:评价结果(C)。试验完成后,需要对试验过程中发现的问题予以报出,并且合适地指出产生问题的原因所在。对于复杂问题,则提交质量管理部门开展深入调查。其中,试验报告的撰写应该遵循一定的规范以方便工程师准确分析。通常包括:试验依据、试验目的、试验对象的基本描述、试验条件以及试验结果与分析。

步骤5:处理(A)。在经过试验及问题分析后,该阶段要针对问题解决做好相应措施。通常地,对于在试验过程中出现的问题,需要采取临时措施以保证车辆能够继续安全行驶,然后再依据根本原因,制定永久措施,并通过设计变更进行更改。这些问题案例,可以作为经验教训进行存档,警示下一项目。

步骤6:输出。样车试验经过以上步骤,基本完成试验阶段绝大部分工作。对于在试验之中发现的但未解决的问题和试验之后发现的问题,可以考虑简化流程进行新一轮的循环。

2.2 8D报告法在试验问题解决中的应用

样车试验的目的是为了验证设计是否合理与可靠,其通过设计各种试验为线索和切入点来发现问题、描述问题和分析问题,并推动和验证更改方案以解决问题。样车试验过程中会发现各种问题,包括设计问题、零部件质量问题及制造安装问题等。要甄别这些问题的原因,需要大量的工作进行寻根问底,相应地,有效地工作才能确保产品质量和产品开发周期不会受到大的影响。8D报告法在样车试验过程中经常被用到,其原理简单、思路清晰,而且能够听取来自不同专业的各种观点,对问题的分析更加全面,对解决措施的制定更加有针对性。以某整车项目样车试验问题8D报告为例。

D1建立小组:确定组员姓名、部门(质量管理部、底盘部、试验中心、试制部、采购部)、小组职务(组长、副组长、成员)及联系方式。

D2问题说明:样车在耐久试验及强化测试时,均发生前摆臂螺栓松脱。负责部门:试验中心。

D3临时措施:1)增加垫片;2)将力矩从 80 N·m 增加至100 N·m;3)试验前后进行检查,防止事故发生。负责部门:试验中心、底盘部。

D4确定根本原因:1)被连接件刚度不足;2)螺栓与螺母性能等级不匹配;3)扭矩设定不合理;4)自锁方式设计不合理。负责部门:质量管理部、底盘部。

D5确定永久措施:1)针对被连接体刚性不足,请车身小组控制车身该处尺寸;2)提高焊接螺栓性能等级(从4级提高至8级);3)针对自锁结构不合理(完全靠法兰面螺栓自锁),应加上防松胶(可用干式胶);4)关于力矩设定,待车身焊接螺母改成8级后,再进行调整(调整为120~150 N·m)。负责部门:车身部、底盘部、试验中心、质量管理部。

D6实施永久措施:1)车身部对连接处进行加强设计,并严控尺寸;2)采购部联系供应商提供高等级螺栓;3)试制部在样车试制时,对局部涂胶;4)试制部在力矩打紧时修改标准;5)试验部对改制后样车进行强化试验。负责部门:试制部、采购部、底盘部、车身部。

D7预防再发生:1)试验部在试验过程中监控螺栓脱落情况,并记录和及时反馈;2)完成试验时,拆解螺栓并记录力矩以判断是否存在力矩损失;3)评审试验结果,检查其他类似螺栓有无相似情况。负责部门:质量管理部、底盘部。

D8总结:1)车身安装点质量控制有待改进;2)标准件选择的时候要注意等级匹配;3)试验前后的检查有利于安全进行;4)在此项目中,充分发挥各专业力量,同心协力。负责部门:小组。

3 结论

样车试验是整车开发中最长的环节,涉及到时间计划、项目成本、产品质量及团队管理等各个方面。有效地利用过程要素法和8D报告法等质量管理方法可以加强对过程的预测和控制,高效并且清晰地指导样车试验过程中问题的分析和解决,对整车开发项目管理有很好的支撑作用。