汽车电动尾门关闭力问题的分析与改进

2016-08-20李仲炜刘肖

李仲炜 刘肖

(福特汽车工程研究(南京)有限公司)

电动车窗、电动座椅、电动侧门和电动尾门等一系列的电子驱动技术在近些年来得到了快速的发展,并且已经从奢华级配置慢慢趋于大众化和普遍化。由于SUV车型具有尾门质量大和开关行程大等特点,电动尾门已经成为各个主机厂在汽车产品设计、生产和销售过程中所广泛应用和推崇的技术。然而电动尾门是一个系统性的集成,在设计和生产中其开关是否轻便顺畅,是否满足各种不同工况,是客户感受频率和关注较高的项目,同时也是汽车工程师需要面临的一个技术难题。文章结合生产中的实际案例,分析影响电动尾门关闭力的因素,通过试验设计理论找出了电动尾门在关闭过程中关闭力大,出现反弹的主次因素,提出了一套改善电动尾门关闭力的方案。

1 电动尾门的工作原理

电动尾门是驾驶者通过操作后备箱上开关按钮,遥控车钥匙,中控仪表按钮或者尾门相应感应区域,自动开关后备箱门的系统。该系统具有手自一体、智能防夹、紧急停止和高度记忆等功能,为了实现这些功能,文章中电动尾门系统由以下模块组成。

1)驱动模块:驱动模块主要由电动撑杆组成,电动撑杆的一端连接在车身上,一端连接在尾门上,撑杆通过内部的电机和齿轮驱动螺母螺杆来实现尾门的开启和闭合。一般电动尾门的电动撑杆分为双边驱动或者是单边驱动。双边驱动则要求行李箱盖两边均安装主动驱动装置,而单边驱动的一边只安装普通的液压撑杆,不具备电机驱动,也即是文章所涉案例。

2)控制模块:控制模块一般集成在整车ECU中,作为整个电动尾门的控制大脑,它会通过接收来自外部所有对尾门的开关指令,然后分析和处理外部传感器反馈的信号,对尾门的操作发出相应的指令。

3)尾门电动锁模块:该模块是电动尾门关闭和释放的最终执行模块。在尾门关闭的过程中,当固定在车身的锁扣触发尾门锁的微动开关时,锁闩将在内部电机的作用下自动闭合并确保完全锁上尾门。当接收来自尾门按钮、遥控钥匙或者是感应操作的释放指令时,电动锁自动释放,尾门在控制模块和驱动模块的作用下按照标定速度打开到指定高度。

4)防夹功能模块:电动尾门应具有智能检测障碍物并实现紧急制动或者反向工作的功能,该功能一般由安装在尾门两边的防夹条传感器和电动撑杆内部电机的霍尔传感器实现,当尾门在开启或者关闭的过程中遇到了障碍物,防夹条直接被触发或者霍尔传感器检测到电机转速超出设定范围,行李箱盖自动反方向运动实现防夹功能。

2 电动尾门的关闭问题及分析

2.1 电动尾门出现的问题

本案例中在没有障碍物的情况下,电动尾门到关闭行程最后,也就是在行李箱锁闩将要到达二级锁止位置时出现失效,即控制模块侦测到行李箱盖关闭阻力过大,停止自动模式或者要求反方向运动。随机验证了23台车,问题比例高达70%,严重影响了生产节拍和质量数据。

2.2 电动尾门关闭力的测量与分析

为了分析问题的根本原因及量化电动尾门关闭力的大小,通过试验模拟失效模式,并记录在电动尾门驱动系统工作直至失效时的临界力和手动关闭尾门至二级锁闩的真实关闭力,即驱动系统关闭尾门所要克服的阻力,具体方法如下。

1)测量驱动系统失效临界力,如图1所示,车窗全部关闭,将测力计固定在锁扣上方,测头朝向车外,位置固定在尾门锁即将接触到二级锁但尚未触发微动开关的位置为佳。测量时,启动电动尾门功能,记录下直至尾门反弹失效的最大力值。

图1 电动尾门驱动系统失效临界拉力测量图

2)测量尾门真实关闭力,如图2所示,车窗全部关闭并关闭电动尾门系统,将测力计放置于汽车外部,测头对准行李箱锁的位置。测量时,从车外向车内推动尾门直至二级锁的位置并记录下最大力值。

图2 电动尾门真实关闭力测量图

按照上述方法测量得出,关闭力在122 N左右时,电动尾门就会在控制模块的命令下停止工作或者反弹,在手动条件下真实的关闭力已经需要225 N,然而控制模块在系统中设定临界力为不大于200 N,所以驱动系统关闭尾门所要克服的阻力已经远大于系统的标准,尾门关闭力过大。

3 电动尾门关闭力影响因素分析与试验设计验证

通过分析该车型电动尾门系统的组成,对电动尾门关闭力的影响因素进行分析,并通过相应的DOE设计对改进的方法进行验证。

3.1 影响因素

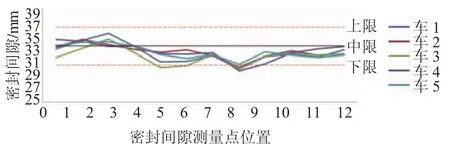

3.1.1 密封间隙

在本案例中尾门密封间隙标准为(34±3)mm,对5辆汽车装配总成后的尾门开口周围密封间隙进行测量,发现位于锁扣处的密封间隙过小,如图3中测量点8所示,实际值平均在30 mm左右,超出标准下限约1 mm,同时靠近锁扣附近的测量点5,6,7,9的密封间隙也偏下限,甚至个别车辆的测量点也超出标准下限。密封间隙的影响因素有锁扣的位置、钣金翻边的尺寸、钣金的焊接质量以及尾门与车身的装配质量。通过三座标测量发现锁扣对应处焊接后的钣金翻边超出标准1.5 mm左右,其主要原因为焊接定位不足导致了钣金翻边向车后偏移,从而使得尾门下部的密封间隙偏小甚至超差。通过工装夹具调整后,焊接精度和尺寸得到了提高,但是发现锁扣在X方向的位置对密封间隙也有着很大的影响。

图3 汽车电动尾门密封间隙测量结果

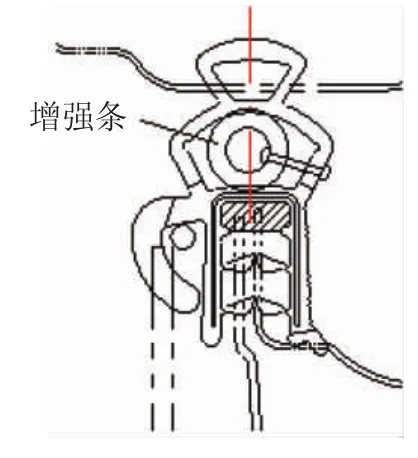

3.1.2 密封条压缩载荷

尾门在关闭过程中,密封条与尾门内板接触,持续受到挤压变形,产生一个反向的作用力,从而吸收车门关闭的能量。密封条对车门关闭力的影响取决于密封条材料、体积质量、断面厚度和转折点的位置等[1]。在本例中,尾门密封条的材料为EPDM,压缩载荷的标准为(7.5±2)N/100 mm,根据检测报告,实测数值为7.0 N/100 mm,满足设计标准。但是由于为减少尾门在颠簸路面上X和Y方向的位移,在密封条尾门两侧各增加了长度为100 mm,直径为8 mm的增强条,如图4所示,测量该段的压缩载荷为24.2 N/100 mm。但是由于增强条对尾门漏水及异响等关键属性起到了重要作用,因此增强条对尾门关闭力的贡献需要进一步的试验验证。

图4 汽车电动尾门密封增强条示意图

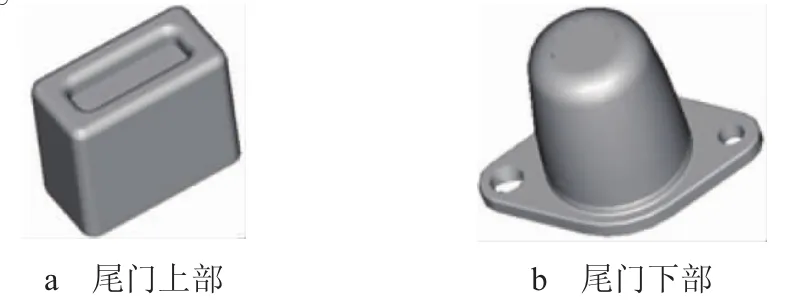

3.1.3 机构件阻力

在本例中,尾门上安装有2套橡胶缓冲块,如图5所示。在尾门完全关闭的状态,橡胶缓冲块处在被压缩的状态,用以限制尾门在关闭瞬间产生过位移,同时也限制了在汽车经过颠簸路面时,尾门在X和Y方向的位移量。

图5 汽车尾门橡胶缓冲块

3.1.4 空气压力

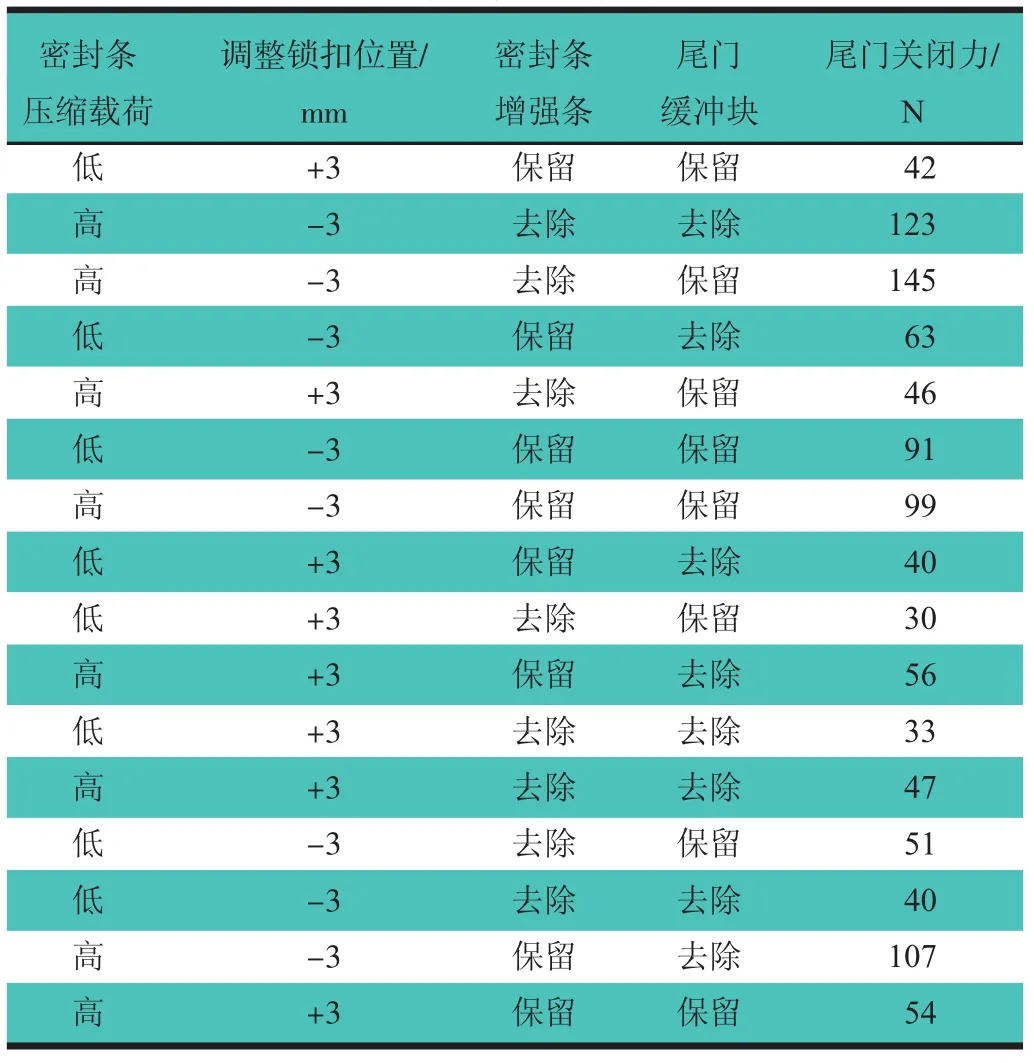

车门关闭的过程近似于空腔压缩过程。假设汽车驾乘空间内的空气为理想气体,车门在关闭压缩过程中忽略温度的上升,驾乘空间内的空气质量不变,则根据工程热力学理想气体状态方程可得:

在车门关闭过程中,因空气压力变大而产生的空气阻力(ΔF/N)为:

式中:P0——标准大气压,Pa;

Pi——车门关闭时,驾驶室容积空间内气体压力,Pa;

V0——车门关闭前,密封条未压缩时驾驶室容积空间,m3;

Vi——车门关闭后,密封条已被压缩时驾驶室容积空间,m3;

A——车门的迎风面积,m2[2]。

由上述公式可以看出,若要降低ΔF,必须降低Pi-P0。但在车身容积及车门结构已经设计完成的前提下,只有更改空气质量才能降低Pi。在本例中,车身侧围两侧各有2个膜片结构形式的单向通风阀可达到此目的。空气阻力的变化不易测量,但是可以通过测试空气流量的数值来检测实际情况是否满足设计标准,经测量,本案例驾驶室中的空气流量为247 L/s,满足小于250 L/s的标准要求。基于目前现有的设计结构,如果再提高空气流量,会对整车NVH和漏水等性能产生影响,因此在本例中,不针对空气压力提出改进。

3.1.5 其他影响因素

针对电动尾门的特殊性,控制软件的关门速度以及ECU对传感器中障碍物识别的阈值设定也会对尾门关闭力有一定的影响,但是如果提高关门速度或者障碍物阈值,将会对用户体验产生影响。另外,在理论上尾门铰链的摩擦力、锁闩和锁扣的摩擦力等也是影响因素之一,但是在本例中忽略了这些影响因素[3]。

3.2 试验设计及验证

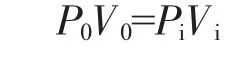

试验设计是应用数理统计学的基本知识,合理地安排试验、取得数据,然后进行综合科学分析,从而尽快获得最优组合方案。在工程领域是改进制造过程性能非常重要的手段并有着广泛的应用。基于上面的分析,本例设计了4因素2水平的试验来分析降低关闭力的主次因素和最优调整方案。试验设计正交表及测量结果,如表1所示。

表1 尾门关闭力试验设计组合表

其中密封条压缩载荷高值选在8.5 N/100 mm左右;低值在6.5 N/100 mm左右;以汽车前保险杠最前端的中心点为坐标原点,车后为正向,则锁扣向车前调整到极限相对中值为-3 mm,向车后调整到极限为+3 mm,锁扣的位置就决定了密封间隙的大小;对于密封条增强条和尾门缓冲块在试验中则简化考虑了2种状态,即保留和去除。

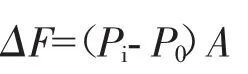

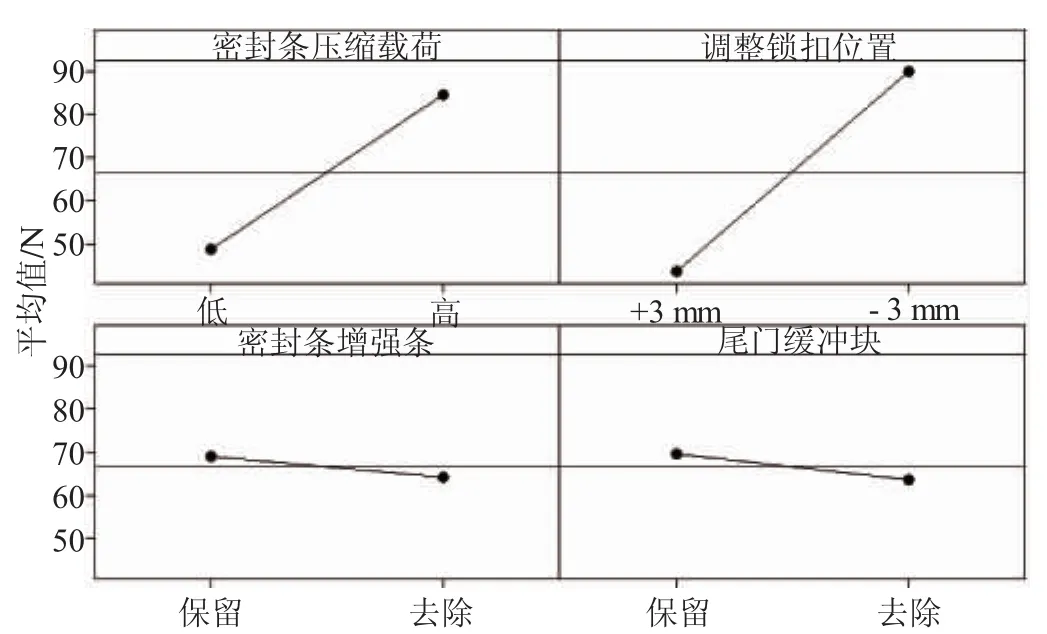

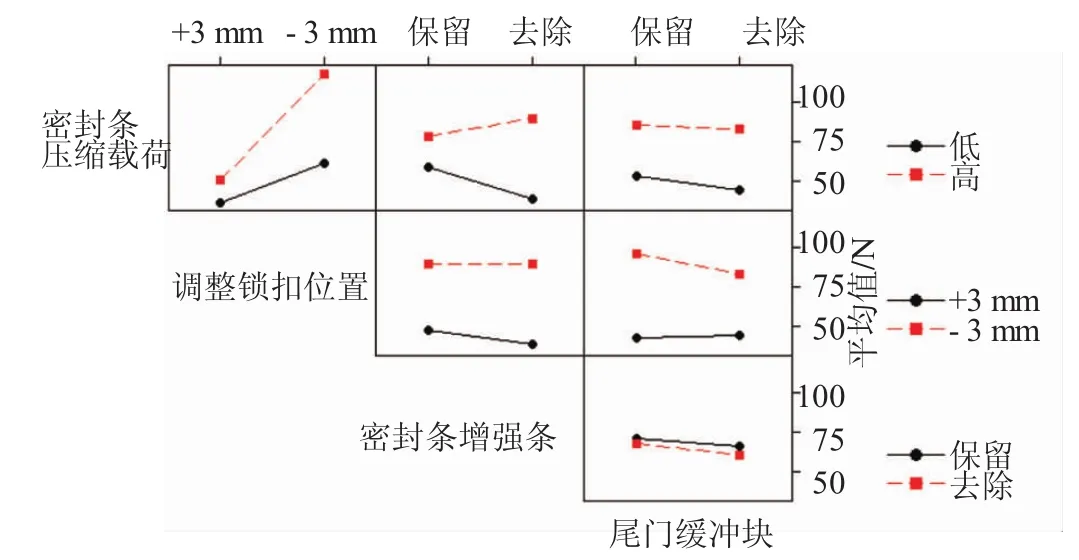

本例中通过Minitab软件对试验结果做出了主效应图和交互作用图的分析,如图6和图7所示。

图6 尾门关闭力主效应图

图7 尾门关闭力交互作用图

从图6可以看出,调整锁扣位置和密封条压缩载荷的高低是影响尾门关闭力的主要因素,而密封条增强条及尾门缓冲块的作用并不明显,为次要因素。如图7所示,在密封条压缩载荷较高的情况下,移动锁扣的位置可以带来最大尾门关闭力的减小,也就是图7中第1条斜率最大的虚线,那么可以认为在密封胶条老化后,尾门的关闭力会有所下降,同时从第2行的图形看出,锁扣位置向车后调整3 mm,可以推断如果锁扣处的密封间隙增大3 mm,关闭力减少了近50 N,另外,密封条增强条和尾门缓冲块没有明显的交互作用。

通过以上的数据测量与分析,在本例中得出一套实践性强且效率高的调整方案:1)调整工装夹具,保证车身焊接质量;2)设计工装向后调整并控制锁扣位置来释放密封间隙达到标准偏上,同时兼顾尾门的间隙段差要求;3)降低密封条的压缩载荷,控制和筛选密封条压缩载荷值过高的零件,优化尾门关闭力;4)根据稳定后的生产过程,重新标定电动尾门控制软件,确保系统相互兼容。

4 结论

车门关闭力一直是汽车在设计和生产中最为复杂的系统性问题,文章通过理论与实践的结合,运用了质量分析工具,对电动尾门关闭时出现反弹和锁止的问题进行了分析和验证,明确了以调整锁扣位置和密封间隙以及降低密封条压缩载荷为核心的高效改进方案,经过实践的验证,该问题得到了显著的改善,保证了生产的质量和效率。如今用户对于新技术的体验和要求正在不断增加,如何保证电动尾门系统更加稳健,比如扭转路面上电动尾门关闭的问题等将会成为工程师们继续研究和攻克的方向。