发动机前端轮系设计

2016-08-20王振李慧军由毅

王振 李慧军 由毅

(盖斯特动力总成技术(苏州)有限责任公司)

汽车电子作为提升汽车性能的高科技产品,被称为汽车技术提升的一次革命,多数汽车部件已经实现了电子化。转向系统作为汽车的必要组成部件,经历了机械转向和液压转向2个阶段,电子化将成为今后发展的必然趋势。轮系设计是否合理将影响各附件的使用性能及可靠性,而且还对整车的舒适性能产生影响,静音效果好且可靠性高的前端轮系将作为研究重点。文章针对已量产的液压转向车型,在开发EPS时,对已搭载的发动机前端轮系重新进行设计。

1 设计原则

1.1 发动机附件位置的确定

发动机前端轮系包括:驱动皮带、液压张紧器、曲轴减振皮带轮及其他发动机附件。发动机附件轮系的布置首先受到整车总布置尺寸的限制,有限的发动机舱加大了轮系布置的难度。因为作用在驱动皮带上的张力对皮带寿命影响较大,在条件允许的情况下,将负荷较大的附件布置于紧挨曲轴的紧边,避免驱动皮带在整个带长上均承受到较大的张力;负荷较低的附件和直径较小的带轮应放在松边,以减小带中应力水平,提高带的寿命[1]。

1.2 带轮包角

带轮应有足够的包角,若包角偏小可通过调整带轮位置或增加惰轮来增加包角,包角经验值,如表1所示。

表1 6PK皮带轮包角推荐值 (°)

1.3 带轮跨距

带轮跨距越大驱动皮带抖动幅度越大,跨距越小对轮系平面度要求越高,一般经验值为:两轮之间最大跨距<300 mm,槽轮跨距最小值>60 mm,平轮跨距最小值>50 mm。

1.4 带轮尺寸

确认带轮直径时,首先,要考虑满足传动比的设计要求,保证附件正常使用转数;其次,为了减少驱动皮带弯曲应力,带轮直径应足够大,尤其是背部带轮;最后,还要考虑紧凑布置的要求。带轮尺寸推荐值:正面带轮直径>45 mm,背部带轮直径>70 mm。

1.5 张紧力的设计

张紧力是轮系的关键参数之一。若张紧力不足皮带会打滑并伴随打滑噪声,影响附件正常使用及整车舒适性,且皮带也会因摩擦过热而缩短使用寿命;过大的张紧力又会增加各附件驱动轮轴承的径向载荷,使轴承寿命缩短、附件消耗功率增加。由此可见,过大或过小的预张力都不利于轮系运行,设计中需根据经验或计算给出一个合理范围。

1.6 共面性

正常运行的轮系对共面性要求较高,通常相邻两轮中心平面偏差应<0.7°,两轮角度偏差应≤1°。若共面性太差会导致驱动皮带偏磨、切入异响等情况。根据经验,偏差每超过1°,驱动皮带的使用周期将缩短20%~30%[2]。为了控制轮系共面性,需要保证附件支架的刚度和安装精度。

2 设计方案

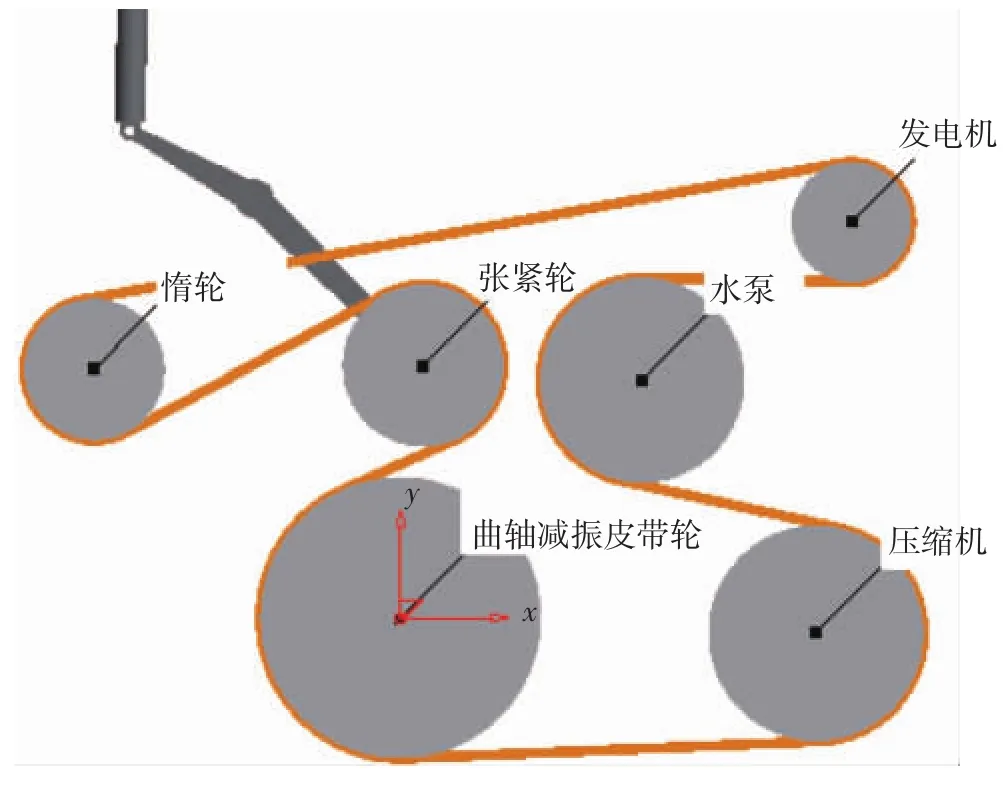

出于成本和开发周期考虑,新开发的发动机轮系整体布置尽量保持轮系坐标不变。以惰轮及惰轮支架代替液压转向泵,惰轮的具体轮系坐标与包角需要重新计算来确认。图1示出某发动机现有轮系图。

图1 某发动机现有轮系图

3 计算输入

轮系计算需要输入发动机特性参数、各附件轮系坐标及皮带和张紧器的参数。表2示出某发动机特征参数,表3示出此款发动机附件轮系坐标参数,表4示出此款发动机皮带和张紧轮参数。

表2 某发动机特征参数

表3 某发动机各附件轮系坐标 mm

表4 某发动机皮带与张紧器参数

4 计算分析

4.1 静态计算

根据表2~4的输入参数,使用专业分析软件对轮系进行静态分析。

1)新布置的轮系,如图2所示。各附件的轮系坐标、有效直径等参数,如表5所示。

图2 某发动机重新设计后轮系图

表5 某发动机皮带轮系坐标

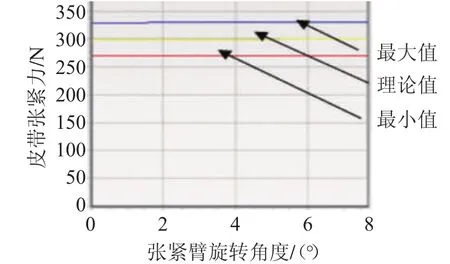

2)驱动皮带张紧力曲线平稳,如图3所示。皮带参数计算结果概要,如表6所示。

图3 某发动机驱动皮带张紧力曲线图

表6 某发动机皮带参数计算结果概要

3)液压张紧器处于合理工作范围内,如表7所示。

表7 某发动机皮带张紧器工作范围

4.2 动态计算

动态计算还需要输入发动机轮系各附件的转动惯量、功率消耗、曲轴扭矩角位移及发动机功率扭矩曲线。轮系各附件的转动惯量属于零件特性,需要单独确定,表8示出相关轮系附件的转动惯量。图4示出压缩机的功耗曲线图。

表8 某发动机轮系各附件的转动惯量 kg·cm2

图4 压缩机功耗曲线

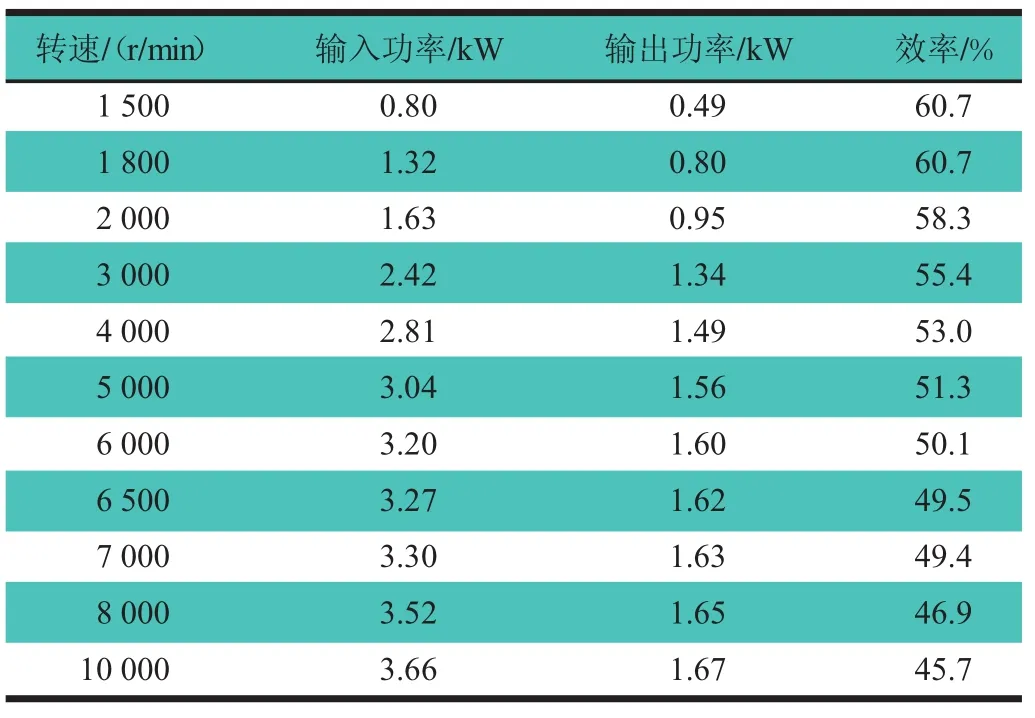

发动机上的发电机功耗参数,如表9所示。

表9 某发电机功耗参数

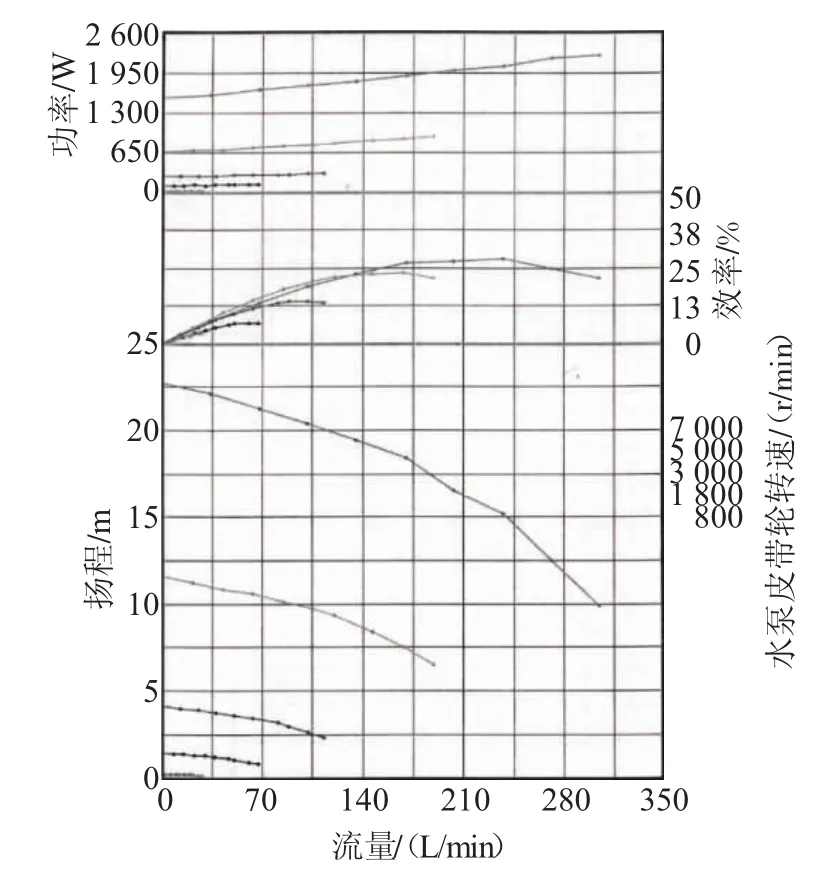

发动机水泵功耗曲线,如图5所示。

图5 某发动机水泵功耗曲线图

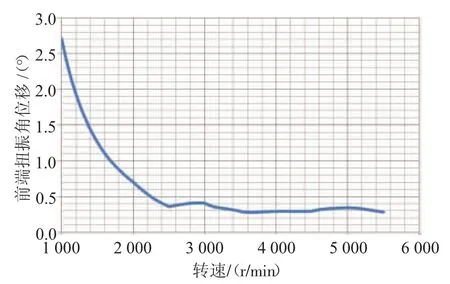

发动机曲轴扭振曲线,如图6所示。

图6 某发动机曲轴扭振角位移图

发动机的扭振曲线,如图7所示。

图7 某发动机扭矩曲线图

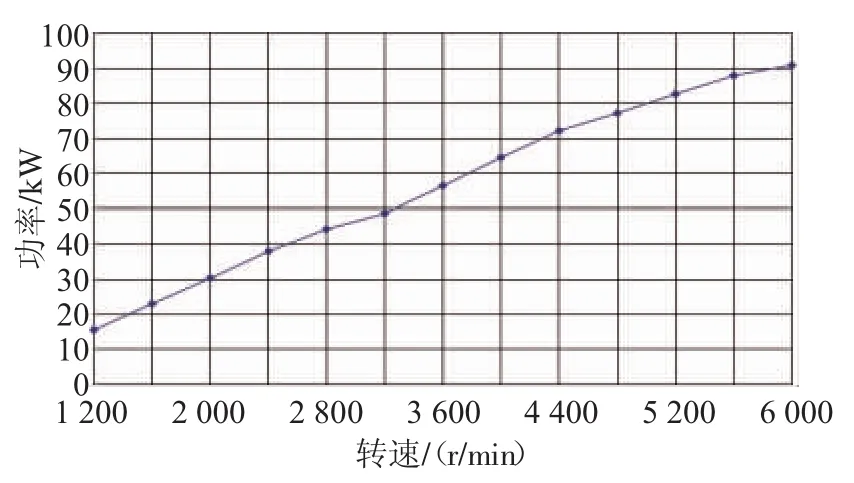

发动机功率曲线,如图8所示。

图8 某发动机功率曲线图

使用Simdriver分析软件对轮系进行动态分析,从动态分析可以看出以下结果。

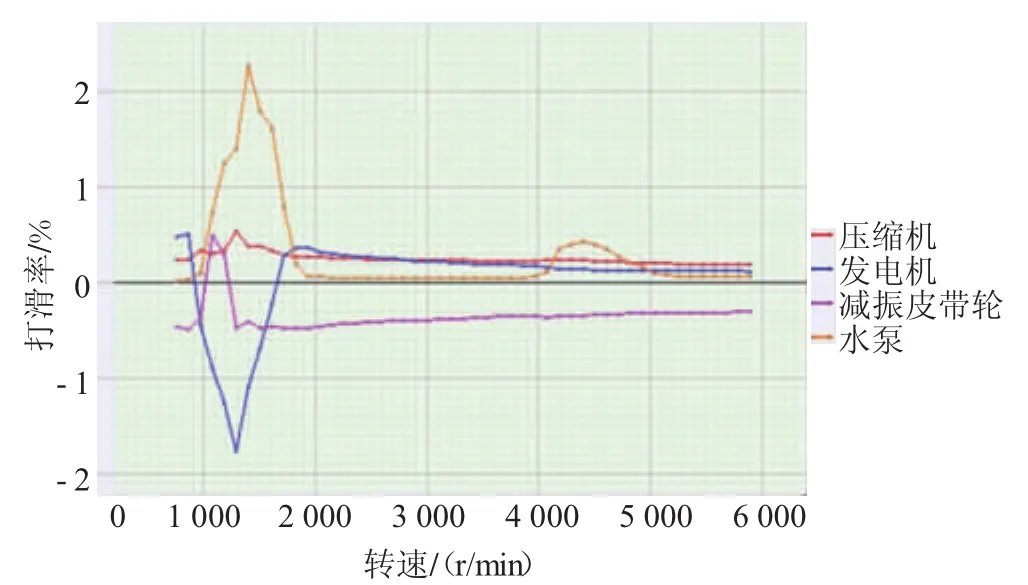

4.2.1 打滑率

除水泵外其余附件打滑率都<2%,处于合理范围内,且因基础机型是量产机型,水泵处打滑率已经被验证没有问题,所以接受水泵2.3%的打滑率。各附件打滑率,如图9所示。

图9 某发动机轮系各附件打滑率

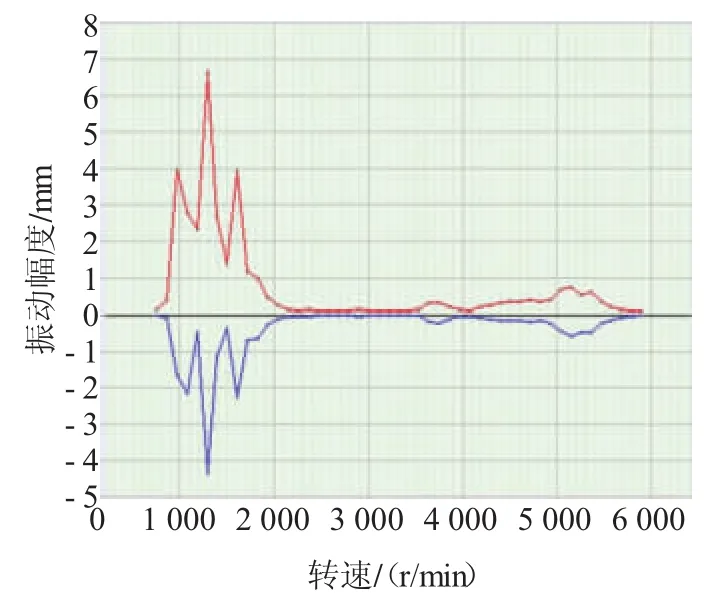

4.2.2 驱动皮带各段抖动

1)空调压缩机段皮带单边抖动最大值为6.7 mm,处于合理范围内。空调段驱动皮带抖动幅度,如图10所示。

图10 空调段驱动皮带抖动幅度

2)电机段驱动皮带单边抖动最大达到11 mm,虽然位于理论范围内,但应确认该段皮带是否与周边部件有干涉。电机段驱动皮带抖动幅度,如图11所示。

图11 电机段驱动皮带抖动幅度

从前端布置图(图12)可看出,该段皮带干涉的最大风险位于右安装支架,因两者之间的设计间距为11.86 mm>11 mm,所以接受皮带电机段的抖动幅度。

图12 某发动机前端布置示意图

3)水泵段皮带抖动幅度满足设计要求,如图13所示。

图13 水泵段驱动皮带抖动幅度

4.2.3 张紧臂振动情况

张紧臂振动角位移<3°,情况良好,满足设计要求,如图14所示。

图14 张紧臂振动角位移

4.2.4 轮系各附件载荷情况

各附件径向平均载荷和最大动载荷,如图15和图16所示。

图15 某发动机各附件径向平均动载荷

图16 某发动机各附件径向最大动载荷

4.3 惰轮选型

按动态计算得出的惰轮径向载荷717N,考虑安全因素,惰轮的当量载荷取1000N,再结合该发动机的循环工况可得惰轮轴承生命周期内的平均转速为6378r/min;将以上参数输入轴承耐久计算软件中,选中某款寿命为6 373 h的惰轮(如图17)可按此转速以平均50 km/h行驶32万km,满足耐久设计要求。

图17 惰轮结构示意图

4.4 惰轮支架设计

通过Proe设计软件,结合发动机气缸体和正时链罩等边界数据设计出惰轮支架的3D数据,如图18所示,经整车总布置确认后进行数据冻结。

图18 惰轮支架三维模型图

最后还要对惰轮支架进行强度分析,ABQUS分析结果如下。

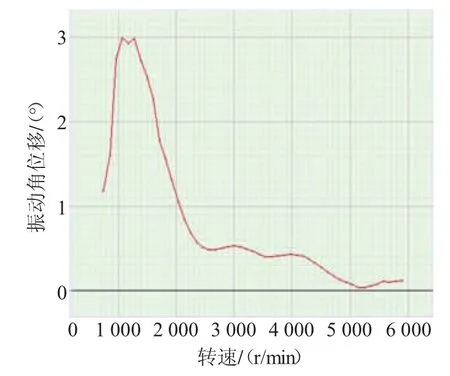

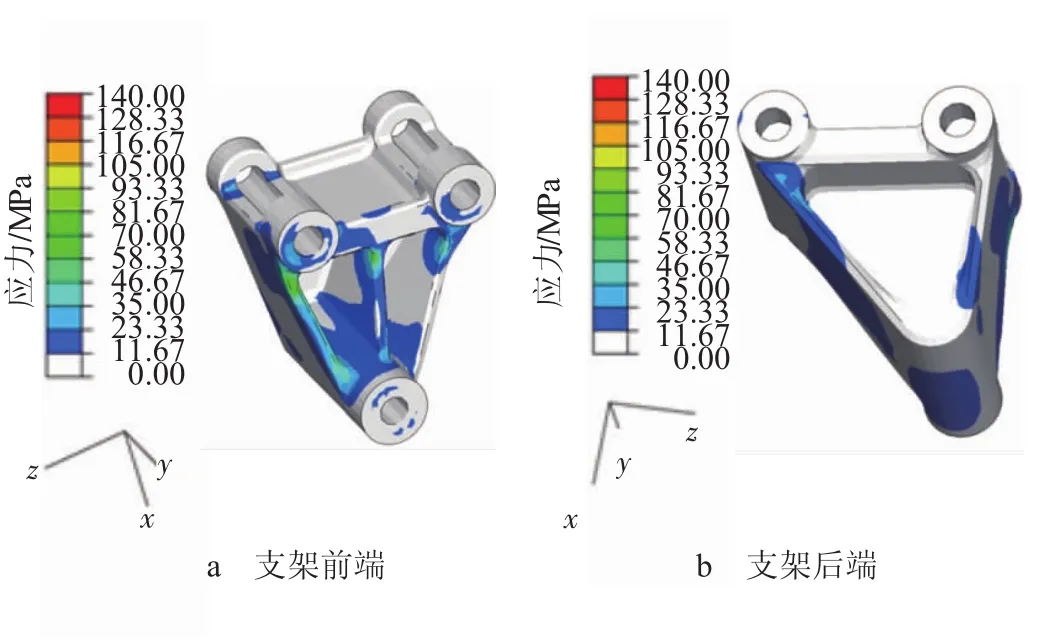

4.4.1 静强度

在最大及最小静力载荷作用下,支架的最大应力幅值为53.8 MPa,低于材料的屈服极限140 MPa,满足静强度要求,如图19和图20所示。

图19 最大载荷作用下的惰轮支架应力分布

图20 最小载荷作用下的惰轮支架应力分布

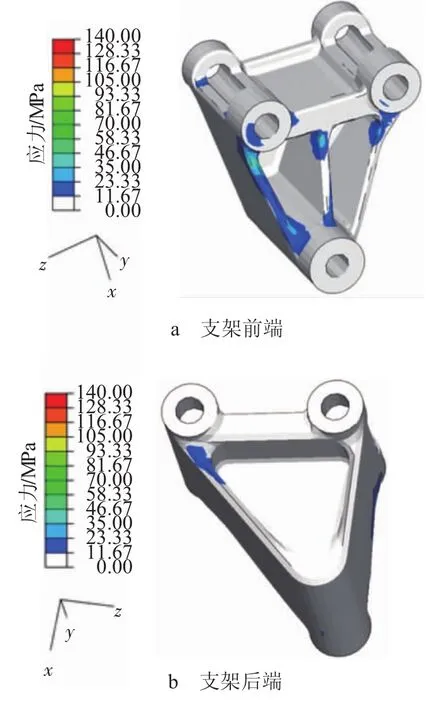

4.4.2 疲劳强度

由图21可以看出,最小安全系数是2.36,出现在左下角的螺栓凸台根部,但仍满足设计要求。

图21 惰轮支架安全系数分布图

5 结论

文章介绍了轮系分析软件对轮系进行模拟计算的过程,合理地确定了轮系坐标,通过强度分析软件计算确定惰轮支架数据,确保惰轮定位准确、安装可靠,为后续同类开发积累宝贵经验。