酸化解堵剂的室内研究及返排液处理

2016-08-19任奕康蕾张茂段美佳逯学朝

任奕,康蕾,张茂,段美佳,逯学朝

(中海油能源发展股份有限公司工程技术分公司,天津300452)

酸化解堵剂的室内研究及返排液处理

任奕,康蕾,张茂,段美佳,逯学朝

(中海油能源发展股份有限公司工程技术分公司,天津300452)

根据渤海油田各区块水质特点及结垢情况,在室内复配成一种适于海上油田的固体酸化解堵剂体系。通过岩心实验,证明该体系具有很好的溶垢效果,渗透率恢复较高,但返排液的腐蚀性较高。通过对产出液的腐蚀原因进行分析,确定了返排液的处理结果,即在返排液用纯碱中和至pH值为6~7时,需在泥浆池中加入0.5%KSH-2+0.1%BHH-60进行处理,然后再进入流程。返排液在经过中和及缓蚀处理后,对设备的腐蚀性很低,操作简便、安全性高,不影响原油的破乳脱水,对集输系统不会造成影响,可以在海上应用。

酸化解堵;固体酸;无机垢;返排液;渤海油田

渤海油田部分老区进入生产中后期,注水井吸水能力逐渐变差,注入压力越来越高,而且海上油田采油强度较大(平均单井日采油量100m3左右),地层亏空较严重,漏失量逐渐增大。为确保渤海油田注水井的正常注入、油井的正常高产,在对渤海油田水质分析的基础上,研制出相应的解堵剂,并对其性能及返排液的处理进行了详细的研究。

1 渤海自营油田工作液状况

在地层流体中,只要有HCO-3、CO2-3、SO2-4又有Ca2+、Mg2+存在,就有可能形成CaCO3、MgCO3、CaSO4、MgSO4等沉淀。地层水常见的四种水型有:MgCl2、CaCl2、NaHCO3、Na2SO4。重碳酸氢钠水型,阴离子多为HCO-3、CO2-3,水型呈碱性,地热水多为CaCl2水型,Ca2+、Mg2+含量较多,水型偏酸性,两者一旦相遇结合,就会发生化学反应产生MgCO3、CaCO3沉淀。如2008年在LD10-1所取垢样成分为Mg-CO3,SZ36-1-A15、SZ36-1-D27所取垢样成分为Mg-CO3+CaCO3。

渤海自营油田油井作业时,使用的工作液主要包括两类:地热水和过滤海水(见表1)。这两种水与储层地层水的区别主要表现为以下两方面。

1.1水型不同

SZ36-1作业区储层地层水的水型除J区、F区以及旅大5-2油田为氯化钙型(CaCl2)以外,其它油田的储层地层水均为重碳酸氢钠型(NaHCO3);工作液用水水型除J区为重碳酸氢钠型(NaHCO3)外,其他均为氯化钙型(CaCl2)。

油井作业使用的海水以及大部分油田的地热水的水型为氯化钙型(CaCl2),部分油田如歧口18-1油田、歧口17-2油田、南堡35-2油田、锦州9-3油田的地热水为重碳酸氢钠型(NaHCO3)。在进行修井液与储层地层水配伍性评价试验的同时,针对以上油田生产流程中的垢物进行化验分析,试验结果表明:这些垢物主要是碳酸盐垢。

1.2矿化度不同(见表1)。

表1 渤海自营油田工作液与地层水性质统计表[1]

从表1中可以看出:储层地层水的矿化度与油井作业时所使用的地热水的矿化度不同,说明了两种水的离子含量完全不同。

综上所述,渤海自营油田油井作业使用的工作液为地热水和过滤海水,这两种水与储层地层水的水型和矿化度均不同。在油井作业过程中,工作液漏失进入储层后,打破了原地层水的化学平衡,与其发生化学反应,生成不溶于水的碳酸盐垢、硫酸盐垢,这些垢的一部分停留在储层中,堵塞岩石孔喉,造成储层伤害;还有一部分随着产出液排出,富集在生产管柱中,造成生产管柱堵塞或缩径,对生产管柱造成伤害。

2 实验方法

对于无机垢堵塞,酸化解堵是一种有效的增产增注措施。目前国内各油气田所用的酸液体系主要有普通酸化(常规盐酸、土酸酸化)、氟硼酸、多氢酸、缓速酸、固体酸、乳化酸、胶束酸、稠化酸、泡沫酸等等[2]。

本文从海上平台作业空间有限、安全性要求高的特点,研究了以固体有机酸和固体无机酸为复配体系的固体酸体系,其基本配比为:10%三元有机羧酸+5%固体无机酸+1%助排浓缩液+0.05%硫脲+ 0.5%HYH-201F[3],该酸液经过实验证明具有溶垢效果好、腐蚀速率低的特点,为评价其对岩心的影响及后期返排液的处理情况,进行了如下实验。

2.1仪器与药品

酸化解堵剂(室内复配)、纯碱(AR,天津科密欧试剂厂)、硫脲(AR,天津科密欧试剂厂)、BHF-07A(防垢剂、自制产品)、BHH-11(包括BHH-15、BHH-60、FSH、KSH-2、HYH-201F均为缓蚀剂、自制产品)、BH-33(破乳剂、自制产品)、油水样(SZ36-1C12、QK17-2综合、BZ34-1WHB)、挂片N80碳钢、修井液评价仪(采技服公司、江汉石油学院)。

2.2实验方法

2.2.1腐蚀率的测定:使用N80碳钢,采用常压静态挂片腐蚀率测定方法,将挂片放在酸液中,在50℃的条件下浸泡一定的时间,通过挂片质量的损失计算腐蚀速率。

2.2.2将油水样预热搅拌成均一的体系,倒入评选瓶中,向瓶中分别加入1×10-2%的破乳剂,其中两个瓶作为空白样,另外的瓶中再分别加入1%的处理液作为待测样(每一组样品取两个作为平行样),将瓶塞拧紧使药剂与油水混合摇匀,将评选瓶放入60℃的水浴锅中,开始计时,记录规定时间内的脱水情况。

3 实验结果与分析

3.1岩心实验

实验采用NB35-2CEP的泥沙,混有碳酸钙粉末及从油管上剥离下来的铁屑共约70~80g,倒入岩心管中,稍加压力压实,制成直径25mm,长度不等的岩心,通过修井液评价仪,在60℃的条件下,验证清洗剂的除垢能力及对地层孔道的改善性。

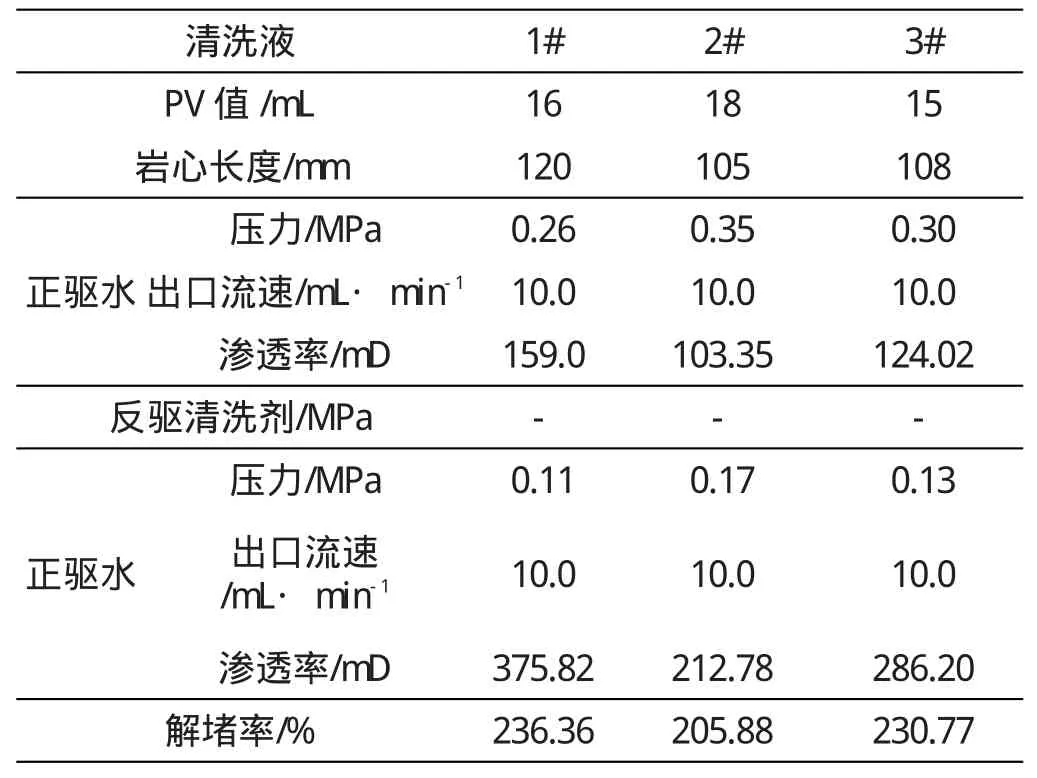

实验过程中,我们固定平流泵速为10mL/min,用平流泵正向驱替地层水,约1h后待出口流速及泵压稳定时,记录出口流速及泵压;然后用平流泵反向驱替清洗液约30个PV,观察流出情况及时间和压力变化;再正向驱替地层水,记录出口流速及泵压,比较解堵之前和解堵之后的压力变化情况及渗透率恢复情况(见表2)。

表2 解堵液性能评价实验

其中,岩心的解堵率可按下式计算:R=(K1-K2)·K-11·100%。式中,R为解堵率,%;K1为解堵前的渗透率,mD;K2为解堵后的渗透率,mD。

由表2可以看出,清洗液通过岩心后,渗透率恢复值均比较高,说明无机垢得到了很好的清除,油层孔道得以明显的改善。

3.2酸液返排后期处理

酸洗后排出的废酸液性质与酸液的种类、原油性质、地层流体性质有关,通常表现为COD升高、腐蚀性增强、矿化度升高,如何处理好产出液,使之对后期的集输系统不产生严重的影响,则显得非常重要。实验过程中,以上述通过岩心之后的产出液作为待处理液,使用碱及防垢剂BHF-07A来对产出液进行处理,将处理过的废液加入各种缓蚀剂,通过测定常压静态下挂片的腐蚀情况,检验其对集输系统是否存在严重的腐蚀。

3.2.1碱处理后的腐蚀性

首先将产出液分别倒入3个已编号的50mL的比色管中,测其pH值约为4。将1#和2#管中的产出液用纯碱调至pH值为6~7,3#管中的产出液不处理,作为空白样。在2#管中加入适量的BHF-07,直至褐色消失。将3个已称重的挂片放入比色管中,在60℃的条件下静置4h,观察腐蚀情况。

表3 碱处理后的腐蚀性

为了避免产出液对后期的集输系统所造成的影响,在用碱处理时,尽量调至弱酸性,即6~7的范围。由以上实验可以看出,在用碱中和之后,管底出现褐色的沉淀,而加入防垢剂之后,沉淀消失,主要是由于产出液中溶解的铁离子,在pH值升高时从溶液中析出来。从另一方面也可以看出,产出液不管是未中和处理还是用碱中和处理过,腐蚀速率均很高,若不加缓蚀剂,将对油气水处理系统造成严重的影响。

3.2.2产出液腐蚀原因分析

由上述实验可知,产出液较入井液存在着严重的腐蚀性,分析原因为入井液中的组分在进入地层之后发生了变化,生成了新的酸;或是入井液溶解了无机垢之后,矿化度升高,导致腐蚀速率增加。因此,我们从酸化缓蚀剂和注水缓蚀剂这两方面入手,对产出液进行处理。

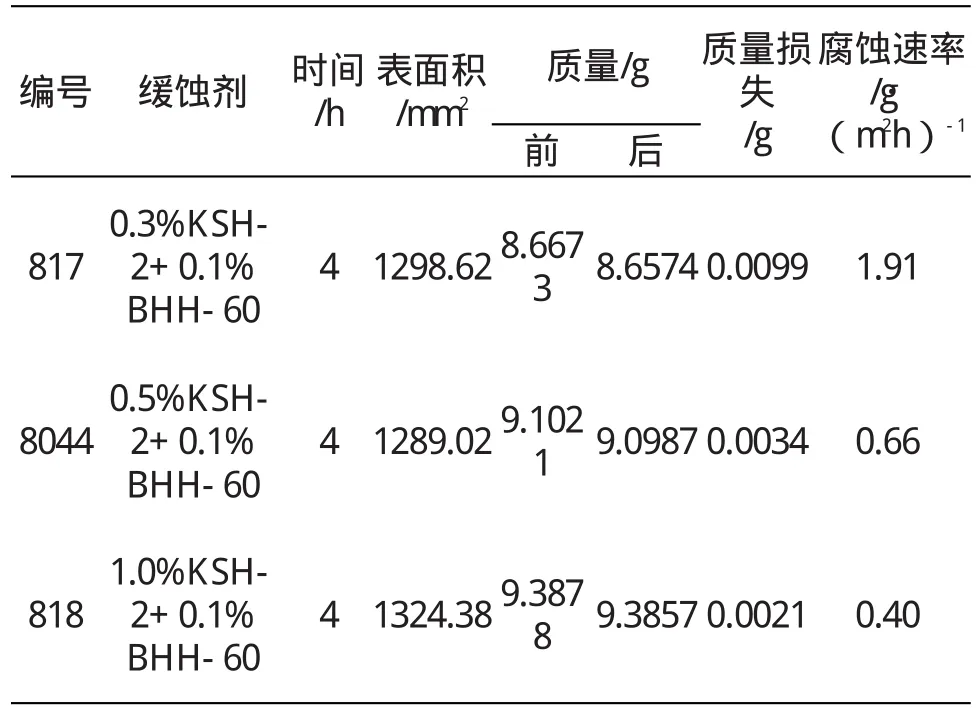

表4 不同类型缓蚀剂复配的缓蚀效果

由以上实验可知,KSH-2和BHH-60复配之后的缓蚀效果比较理想;而FSH不溶于该体系,因此不予考虑;其它三种复配缓蚀剂的缓蚀效果相差不多。通过改变KSH-2的浓度,综合比较各方面的因素得出缓蚀剂的最佳配比为0.5%KSH-2+0.1% BHH-60(表5)。

表5 复配酸的不同配比的缓蚀效果

总之,通过以上实验可以得出,在返排液用纯碱中和至pH值为6~7时,需在泥浆池中加入0.5% KSH-2+0.1%BHH-60进行处理,然后再进入流程。

3.3配伍性评价

为了验证该体系对后期的油气集输不会造成负面的影响,我们从三个不同的区块(SZ36-1C、QK17-2、BZ34-1三个平台)各取了一份油水样在60℃条件下进行配伍性实验。实验中,将上述实验中的返排处理液作为待测液,加量为1%,破乳剂BH-33加量为1×10-2%,将该处理液与油水样进行混合,检测脱水效果。

由以上实验可知,返排液经中和处理后,不影响原油的破乳脱水效果,对油气集输系统不会造成严重的影响。

表6 脱水结果

4 结论

4.1酸化解堵剂10%三元有机羧酸+5%无机固体酸+1%助排浓缩液+0.05%硫脲+0.5%HYH-201F具有很好的溶垢效果,腐蚀速率低,在海上配制简单,操作方便,能够显著改善污染岩心的渗透率;

4.2酸液体系在通过岩心后,返排液的腐蚀性增大,当返排液用纯碱中和至PH值为6-7时,在泥浆池中加入0.5%KSH-2+0.1%BHH-60进行处理,腐蚀速率降低明显;

4.3返排液在经过中和及缓蚀处理后,对设备的腐蚀性很低,操作简便、安全性高,不影响原油的破乳脱水,对集输系统不会造成影响,可以在海上应用。

[1]渤海自营油田油井作业过程中储层伤害原因分析及防治措施研究[C].中海石油(中国)有限公司天津分公司,2009,5.

[2]唐立杰.酸液体系的研究现状分析和现场应用[J].广东化工,2010,37(11):221-222.

[3]任奕,王冬,王仲广.无机垢清洗剂的研究与开发[J].石油化工应用,2015,34(4):177-122.

[4]卫秀芬.压裂酸化措施返排液处理技术方法探讨[J].油田化学,2007,24(4):384-388.

10.3969/j.issn.1008-1267.2016.04.008

TE254+.4

A

1008-1267(2016)04-0022-04

2016-01-21

任奕(1981-),男,山东烟台,硕士。