湿法脱硫浆液的氧化控制缺陷及对策

2016-08-18马双忱杨静张立男华继洲于伟静华北电力大学保定环境学院河北保定071003

马双忱,杨静,张立男,华继洲,于伟静(华北电力大学(保定)环境学院,河北 保定 071003)

综述与专论

湿法脱硫浆液的氧化控制缺陷及对策

马双忱,杨静,张立男,华继洲,于伟静

(华北电力大学(保定)环境学院,河北 保定 071003)

针对近年来石灰石-石膏湿法脱硫技术在我国的应用和发展,论述了湿法脱硫浆液氧化控制的研究进展,详细介绍了亚硫酸盐氧化动力学的相关研究成果,指出当前电厂在工程实践中氧化控制存在重大缺陷,并针对该缺陷分析了问题症结,提出了脱硫浆液pH与ORP氧化双控制应对策略。着重分析应对方案的理论可行性,建立了S(Ⅳ)-S(Ⅵ)-H2O体系理想状态下的电位-pH模型。结果表明:该方案具有兼顾脱硫系统SO2气体吸收和CaSO3氧化控制的双重优点,并能有效减少脱硫系统结垢、降低氧化风机能耗,优化亚硫酸钙氧化控制系统,提高石膏品质,表明该方案在脱硫浆液氧化控制中有很好的应用前景。

脱硫浆液;亚硫酸钙氧化;ORP控制;电位-pH模型

石灰石-石膏湿法脱硫工艺(wet flue gas desulfurization,简称WFGD)具有反应速度快、脱硫效率高、工艺成熟、运行可靠等一系列优点。该技术自20世纪90年代经日本和德国引进我国,并取得重大成功,目前已成为我国最主要的烟气脱硫工艺[1-2]。

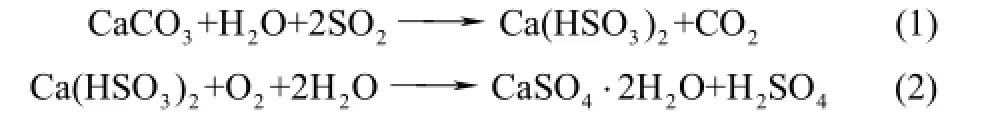

该工艺的核心是:烟气被吸收塔浆液中的石灰石(主要成分是CaCO3)洗涤,洗涤过程中SO2气体被脱除同时得到亚硫酸钙,再由氧化空气氧化,进而得到副产品石膏(CaSO4·2H2O)晶体。其反应过程如式(1)、式(2)。

但在工程实践中脱硫浆液的氧化控制暂时处于空白,是电厂亟需解决的重大技术问题。脱硫系统既包含SO2气体的吸收[式(1)],又包括亚硫酸盐的后续氧化[式(2)],是一个连续复杂的工况。而目前,脱硫系统只是简单地酸碱控制,也即pH控制。国内还没有意识到要对烟气脱硫浆液氧化程度进行合理地控制,而忽略氧化还原反应的控制也给电厂带来了一系列的问题,如石膏品质下降、脱硫系统能耗增加、设备易结垢等。

1 脱硫浆液氧化控制研究进展

目前国内外的研究主要集中在亚硫酸钙氧化动力学,对亚硫酸钙氧化控制的工程手段研究较少。庞旭[3]、闫军[4]等许多学者提出了石膏品质的影响因素(pH、氧化程度等)以及控制氧化程度的重要性,但是没有提出氧化程度的控制指标。WARYCH等[5]在基于Stagnant-Film理论的基础之上,进行了SO2的脱除量计算,并采用特定模型预测脱硫喷淋洗涤器效率的工艺参数,例如:液气比、液滴直径、钙硫化学计量比、气体速度、液相离子Mg2 +和Cl-浓度,对脱硫系统进行工艺优化。杨 剑[6]研究了湿法脱硫氧化过程的动力学,建立了烟气脱硫氧化过程的动力学模型,并研究了石膏结晶过程。李守信等[7]较全面地分析了影响石膏质量的工艺因素,并提出了控制参数,指出合理的氧化空气量是理论空气量的1.8~2.5倍。

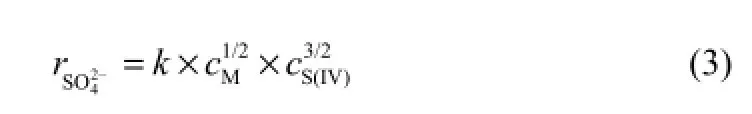

国内外的学者们在均相和非均相两种不同的状态下对亚硫酸盐氧化动力学展开了一系列研究。汪黎东[8]对亚硫酸盐氧化的均相反应研究认为,氧化反应过程分为富氧区的快速反应和贫氧区的慢速反应两个阶段。在不同的阶段对反应物的级数也是不同的。慢速反应阶段,氧化速率对亚硫酸盐和氧的反应级数分别是2级反应和0级反应;快速反应时,氧化速率对亚硫酸盐和氧的反应级数都是 1级反应。CHEN[9]和MISHRA[10]等的研究表明,无论有或没有催化剂存在的情况下,亚硫酸盐的氧化反应速率对亚硫酸盐都是1.5级反应,对氧为0级反应。LANCIA 等[11]得出了硫酸盐生成速率的动力学方程,见式(3)。

在上述方程中,r为SO42-单位时间内的生成量;k为动力学常数;cM为催化剂浓度;cS(Ⅳ)为所有形式四价硫氧酸盐的总浓度。可以发现,氧化速率对催化剂为0.5级响应,对四价硫氧酸盐为1.5级响应。无论是均相反应还是非均相反应,亚硫酸根氧化反应动力学都非常复杂,其研究结果往往视实验具体情况不同而有所差异。KARATZA等[12]指出亚硫酸盐氧化反应动力学级数的确定受到多种实验因素的影响,比如亚硫酸盐初始浓度、溶解氧、pH等。

亚硫酸盐的氧化动力学可以分为催化条件下的动力学和非催化条件下的动力学。国内外的学者们针对不同催化条件下亚硫酸根氧化反应动力学做了一系列研究[13-16],提出了非自由基反应和自由基反应机理。在pH为0~3的较低范围内,亚硫酸盐氧化反应为配位催化氧化非自由基反应。Fe3+与亚硫酸铁发生配合反应,随后发生氧化,是整个氧化反应的速控步[17-19]。目前亚硫酸盐的氧化反应对具体催化剂的反应级数没有明确结论,但GREENHALGH等[16]指出氧化速率很可能是 Mn2+或Co2+离子浓度的平方根,同时指出铜作为催化剂对亚硫酸盐氧化反应的反应级数难以确定。KARATZA等[12]的实验结果表明Fe2+比Cu+对亚硫酸盐氧化反应的催化更有效。WANG等[20]在研究中指出:相比较于其他过渡金属催化剂,Mn2+和Co2+是最有效的催化剂。

以上研究重点主要集中在亚硫酸盐氧化的动力学研究,从化学反应的反应机理来解释氧化反应微观过程的化学动力学,从分子水平研究了影响反应进行的快慢程度,并取得了一定的研究成果。但亚硫酸盐的氧化反应由于涉及到电子的转移同时也是一个氧化还原反应,因此可以从电化学角度入手对氧化还原反应进行的方向和限度进行深入探究。ORP(氧化还原反应的电势差称为ORP)作为体系的整体氧化还原电位,不仅可以反映氧化还原反应进行的方向,又可以反映氧化还原反应进行的限度,即可通过亚硫酸盐氧化的电化学角度来判断脱硫浆液内氧化态与还原态物质的比例,调节氧化风量及浆液循环泵的运行台数,从而使得该氧化反应平衡向生成正盐的方向移动,达到优化脱硫石膏品质控制的目的。

2 现有湿法脱硫浆液氧化控制缺陷

湿法脱硫浆液的氧化控制是脱硫系统的一大技术难题。目前,电厂多采用强制氧化对脱硫浆液进行曝气,以期亚硫酸盐转化为硫酸盐,经脱水进而得到副产品石膏。由于O2难溶于水,加之空气与浆液的接触不充分,O2利用率偏低情况加剧,欠氧化现象时有发生。为了保证氧化率,实际生产中鼓入空气量通常为理论空气量的1.8~2.5倍[7]。这种传统的工艺控制比较粗糙,无法精确地控制脱硫浆液的氧化程度。因此经常会有过氧化或欠氧化的现象发生,无论过氧化还是欠氧化都不利于脱硫系统的正常运行,给电厂带来巨大的经济损失。

2.1欠氧化的危害

(1)亚硫酸盐含量过高,系统结垢严重。亚硫酸盐作为一种晶体污染物,含量高时会引起系统结垢,危及系统安全运行。

(2)废水COD升高。一旦氧化空气不足,也即氧化不充分,会导致生成硫代硫酸盐,增加浆液COD;亚硫酸盐既有氧化性又有还原性,是一种水体污染物,分解后释放SO2重新回到烟气中,降低脱硫效率[21]。

(3)石膏品质下降,脱水困难。石膏浆液中亚硫酸盐超标,无法生成合格的石膏晶体,在吸收塔内形成CSS垢(calcium and sulfate and sulfite),半水石膏和二水石膏两种物质的混合晶体结垢严重[22]。此外,亚硫酸钙颗粒粒度小,使石膏脱水变得很困难,严重影响石膏品质。

(4)引起石灰石闭塞,脱硫率下降。高浓度的亚硫酸盐包裹石灰石颗粒阻止其溶解,引起石灰石闭塞,导致石灰石利用率及脱硫效率下降,严重危及脱硫系统的正常运行[3,23]。

2.2过氧化的危害

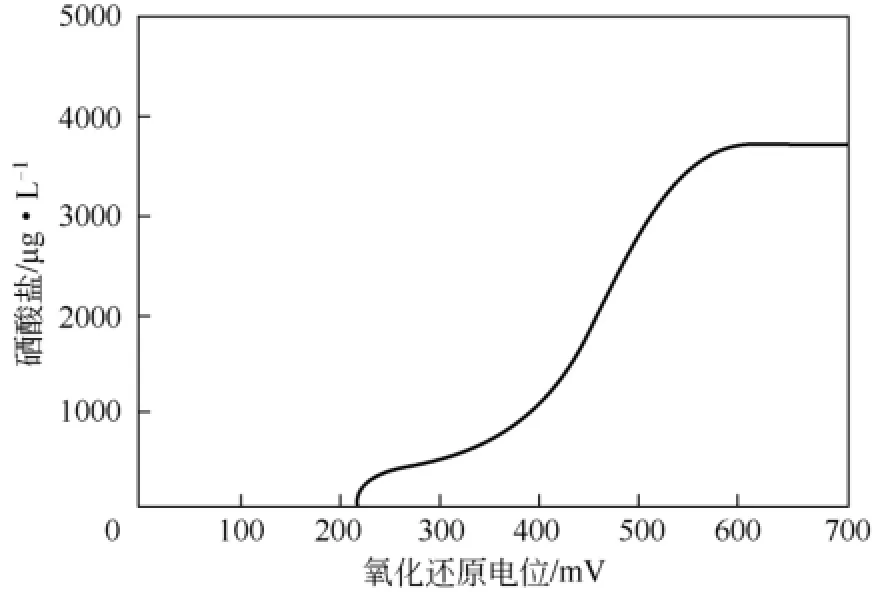

(1)过量的氧气鼓入会导致一系列问题,比如浆液中的部分重金属价态会提高,其溶解度下降(比如锰离子),毒性增强(比如铬离子);亚硒酸盐向难于生成沉淀和发生沉降的硒酸盐转化[24],增加脱硫废水的处理难度。日本三菱重工在研究ORP(氧化还原电位)与重金属氧化态和不同组分浓度等之间的线性关系时发现:ORP决定了硒氧化物的存在形态,并在不同的ORP下可以产生不同毒性的金属氧化物[25]。图1和图2分别描述了ORP与Se(硒)的价态和浓度之间的关系。

图1 ORP与脱硫浆液中亚硒酸盐浓度关系

图2 ORP与脱硫浆液中硒酸盐浓度关系

(2)增加鼓风机能耗,加重电厂脱硫系统运行成本,不利于电厂的节能减排。同时,另一方面脱硫浆液中空气过剩,富余空气以气泡形式从氧化塔底部溢到浆液的表面,在吸收塔浆液表面形成大量泡沫,从而造成脱硫塔浆液动态虚假液位,吸收塔浆液溢流现象发生,不仅引起浆液品质下降,严重时甚至引发重大安全事故[26]。

在电厂的实际生产中,脱硫浆液的氧化控制仅限于电厂脱硫系统运行发生状况时对脱硫浆液采样,分析其亚硫酸盐含量等,以此来判断浆液品质和氧化情况,并作为氧化风机调控的依据。由于分析工作在实验室完成,考虑到亚硫酸盐在运输途中的氧化以及检验分析工作的不及时,容易导致亚硫酸盐被氧化,使得检验结果低于实际值[27];同时由于采样到实验分析再到结果检测,经历了一个分析周期,使得检验结果具有一定的滞后性,不能很好地反映当前脱硫浆液的实际情况,给脱硫系统的运行指导带来误差。因此,从严格意义上来讲,脱硫浆液氧化控制存在重大问题。

3 脱硫浆液pH与ORP氧化双控制方法的提出

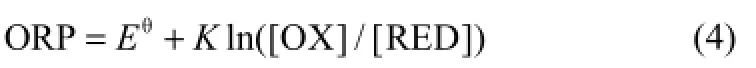

ORP是指以氧化还原电极的平衡电极电位表示溶液的氧化(或还原)能力强弱的量,ORP(mV)值越大,氧化力越强。ORP可由Nernst方程给出,见式(4)。

式中,Eθ为标准氧化还原电位;[OX]为氧化性物质浓度;[RED]为还原性物质浓度;K为常数,即RT/nF。

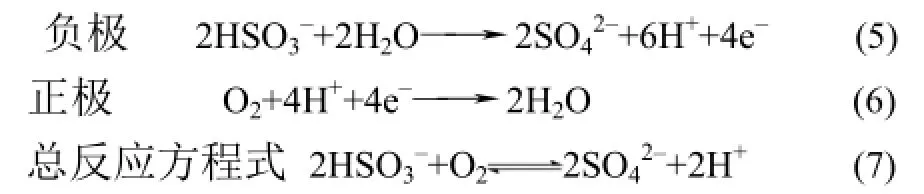

脱硫浆液氧化系统中,主要的电子供体是亚硫酸根,受体是硫酸根,脱硫浆液的氧化方程是:2CaSO3+O2—→2CaSO4,其本质上是一个氧化还原反应,因此在酸性条件下,主要以 HSO3-形式存在[11,28-29],可以写成式(5)、式(6)两个半反应,总反应方程见式(7)

系统的氧化还原电位是多种氧化物和还原物进行氧化还原反应的综合结果。对脱硫系统而言,ORP是反应整个系统氧化还原状态的综合指标。通过ORP的合理控制使得亚硫酸根充分氧化生成硫酸根,采用ORP控制在理论上是可行的。

4 脱硫浆液氧化控制原理

4.1pH控制原理

在水中,气相SO2被吸收并生成H2SO3,SO2的液相吸收反应缓慢,见式(8)~式(10)[30]。

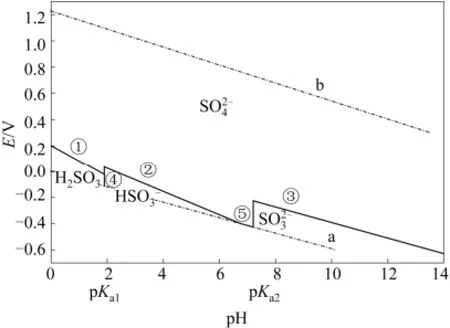

产生的H+可以溶解CaCO3,使浆液中产生一定浓度的Ca2+,见式(11)。

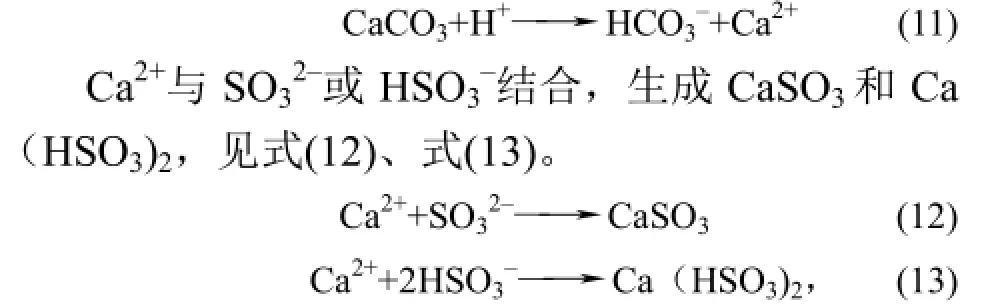

正是由于浆液中H+的存在进而促进 CaSO3的溶解,使浆液中产生游离的Ca2+,故脱硫浆液的pH是决定吸收速率的主要因素。但是低pH抑制了SO2的吸收,当pH降到4.5以下时,抑制作用加剧,脱硫效率大大降低,并且加剧了脱硫系统的金属腐蚀;高pH意味着浆液中石灰石的浓度较高,并且利于SO2的吸收,但是随着脱硫浆液pH的升高,石灰石的消溶速率急剧降低,石灰石活性降低,石灰石消溶时间延长,这样又反过来降低了脱硫速率[31]。图3可以直观地反映出在浆液 pH从低到高变化过程中,钙利用率和脱硫率呈现相反的变化趋势,因此脱硫浆液pH的选择是钙利用率和脱硫率相互制衡的结果。

图3 钙利用率和脱硫率随pH变化趋势

除此之外,高pH的脱硫产物为半水硫酸钙,其溶解度更低,大量的过饱和半水硫酸钙结晶析出,造成结垢和脱水困难。因此,控制合理的pH是保证脱硫系统正常运行的关键。

4.2ORP控制原理

根据脱硫浆液在酸性条件下的氧化方程[式(14)]可写出该反应的能斯特方程[式(15)]。

简化得式(16)。

由此可知,E与氧气含量和pH有关。

由能斯特方程知道,脱硫浆液体系的氧化还原电位与氧气含量的对数呈正相关:氧气含量越高,ORP值也越高。但在脱硫浆液体系氧气含量并不是越高越好,一方面较高的氧含量代表着较高的氧化风机能耗,增加了脱硫成本;另一方面对于脱硫浆液中的其他物种也带来影响,比如促进了 Se4+向Se6+转化,而 Se6+难于生成沉淀或发生沉降;过氧化同样导致了硫向高价态物种的转化,生成的S2O62-(连二硫酸根离子),导致脱硫废水的 COD升高,而生成的 S2O82-(过二硫酸根离子)氧化性极强,破坏设备防腐内衬[25]。氧化风量不足导致亚硫酸盐氧化不充分,石膏中亚硫酸钙含量较高,不仅降低了石膏品质,并且不利于石膏的后续脱水问题。因此ORP控制可实现亚硫酸盐的精确氧化。

4.3pH与ORP双控制的原理

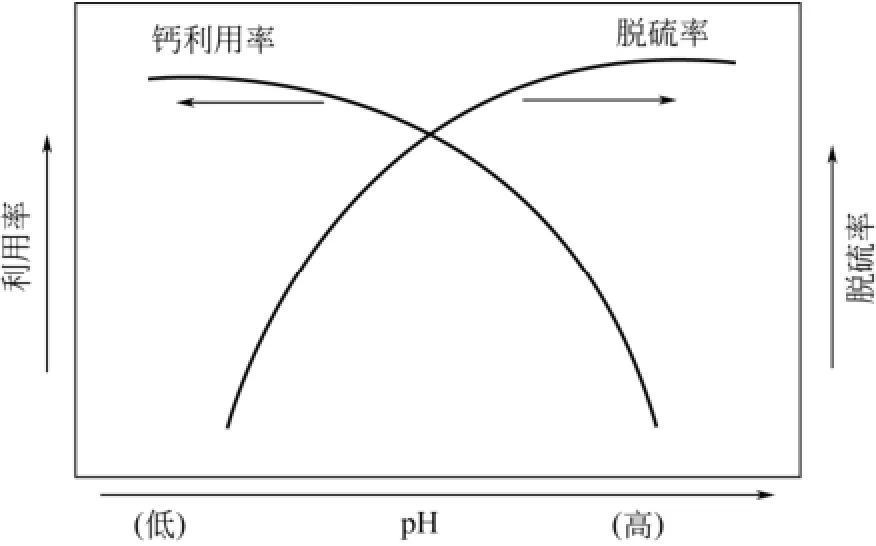

脱硫浆液的氧化是一个复杂的反应体系,既需要pH进行调控,又需要ORP的控制。因此,在pH控制的基础上引进ORP指标,即采用ORP与pH双控制的策略来解决脱硫浆液氧化的问题。从能斯特方程也可以看出,ORP是多个变量的函数,其中包括pH。而pH又影响了HSO3-/SO32-的分布系数,进而对ORP产生影响,S(Ⅳ)-S(Ⅵ)-H2O体系的电位-pH图详见图 4。此图为理想状态下的S(Ⅳ)-S(Ⅵ)-H2O体系的电位-pH图。绘制此图时做了如下定义:在不同的pH条件下,亚硫酸有着不同的分布系数,因此其组分往往是混合物。若亚硫酸、亚硫酸氢根或者亚硫酸根中的某一组分含量超过50%,就将这一优势组分看作此体系的唯一组分。同时,硫酸根离子及亚硫酸浓度统一定义为0.01mol/L。图中,①②③分别为四价硫氧酸向六价硫酸盐转化的电位-pH图,④⑤分别表示亚硫酸的解离常数为pKa1(pKa1=1.89)、pKa2(pKa2=7.205)时对应的pH。a代表氢线,b代表氧线。低于a线发生析氢反应,而高于b线发生析氧反应,a、b之间的区域为常压下水的稳定区域。从图4中不难发现,在水的稳定区域,亚硫酸、亚硫酸氢根、亚硫酸根及硫酸根四者均可以稳定存在。但在特定的pH条件下,不同的氧化还原电位可以决定S物种是以四价还是六价形式存在,即是否可以将四价硫氧化为硫酸盐。因此建立ORP与pH之间的耦合,即燃煤电厂湿法烟气脱硫浆液ORP与pH的双控制极为重要。脱硫系统采用实时ORP与pH在线监控调整,可实现脱硫系统最优化。

图4 S(Ⅳ)-S(Ⅵ)-H2O体系的电位-pH图

5 ORP在湿法脱硫浆液氧化控制的应用前景

通过 ORP对脱硫浆液氧化进行控制不仅可以实现脱硫浆液氧化程度的精确控制,降低脱硫浆液处理系统的运行费用,而且可以带来其他众多的有益影响:通过ORP来控制浆液中相关离子物种的形成及分布,比如抑制亚硒酸盐向硒酸盐的转化,减轻后续脱硫废水处理难度;在石膏的生成过程中,精确控制ORP值,可以最大限度地影响石膏的成核效果,还可以使亚硫酸盐的氧化速率保持在较高水平,这样不仅实现了脱硫浆液氧化过程中精确氧化的目的,并且为氧化风机的运行优化提供了现实可能。ORP控制必将成为未来湿式石灰石石膏法脱硫浆液处理技术的标准配置。但是,目前国内脱硫浆液氧化程度ORP控制方面的研究还非常有限,有待学者进一步深入研究。

符号 说明

cM——催化剂浓度,mol/m3

cS(Ⅳ)——所有形式四价硫氧酸盐的总浓度,mol/m3

Eθ——标准氧化还原电位,mV

F——法拉第常数,96485J/(mol·V)

k——动力学常数,m3/(mol·s)

n——电极反应中电子转移数

R——热力学常数,8.314J/(K·mol)

r——单位时间内SO42-离子的生成量,mol/(m3·s)

[OX]——氧化性物质浓度,mol/L

[RED]——还原性物质浓度,mol/L

[1]中国电力企业联合会.中国电力行业度发展报告2015 [R].北京:中国电力出版社,2015.

[2]刘定平,陈博强.一种新型液包气雾化喷嘴流场特性的研究[J].动力工程学报,2013(6):466-471.

[3]庞旭,薛勇,袁翀. 控制氧化对湿法烟气脱硫过程的影响研究[J].环境科学与技术,2008,31(5):87-90.

[4]闫军. 湿法脱硫石膏浆液品质及控制施[A].全国发电机组技术协作会.全国火电200MW级机组技术协作会第24届年会论文集[C].全国发电机组技术协作会:2006..

[5]WARYCH J,SZYMANOWSKI M.Model of the wet limestone flue gas desulfurization process for cost optimization[J].Industrial & Engineering Chemistry Research ,2001,40(12):2597-2605.

[6]杨剑.湿法烟气脱硫氧化过程动力学研究[D].重庆:重庆大学,2008.

[7]李守信,胡玉亭,纪立国.湿式石灰石-石膏法烟气脱硫中石膏质量的工艺控制因素[J].电力环境保护,2002(3):5-7.

[8]汪黎东.烟气脱硫添加剂对正盐生成促进的实验研究[D].保定:华北电力大学(保定),2005.

[9]CHEN T I,BARRON C H. Some aspects of the homogeneous kinetics of sulfite oxidation [J]. Industrial & Engineering Chemistry Research,1972,11:466-470.

[10]MISHRA G C,SRIVASTAVA R D.Homogeneous kinetics ofpotassium sulfite oxidation[J].Chemistry Engineering Science,1976,31:969-971.

[11]LANCIA A,MUSMARRA D,PEPE F.Uncatalyzed heterogeneous oxidation of calcium bisulfite [J].Chemical Engineering Science,1996,51(16):3889-3896.

[12]KARATZA D,PRISCIANDARO M. Reaction rate of sulfite oxidation catalyzed by cuprous ions [J].Chemical Engineering Journal,2008,7:285-289.

[13]ZHAO B,LI Y,TONG H,ZHOU Y. Study on the reaction rate of sulfite oxidation with cobalt ion catalyst [J]. Chemical Engineering Science,2005,60:863-868.

[14]BRONIKOWSKA W,ZIAJKA J. Oxygen absorption into aqueous sulphur dioxide solutions [J]. Chemical Engineering Science,1985,40:1567-1572.

[15]BENGTSSON S,BJERLE I. Catalytic oxdiation of sulphite in diluted aqueous solutions [J]. Chemical Engineering Science,1975,30:1429-1435.

[16]GREENHALGH S H,MCMANAMEY W J,PORTER K E. An absorption peak in the oxidation of sodium sulphite solutions [J]. Chemical Engineering Science,1975,30:155-157.

[17]FREIBERG J. The mechanism of iron catalyzed oxidation of iron catalyzed oxidation of SO2in oxygenated solutions[J]. Atmospheric Environment,1975,9:661-672.

[18]HUSS A,LIM P K,ECKERT C A.The "uncatalyzed" oxidation of sulfur(Ⅳ)in aqueous solutions [J].Journal of the American Chemical Society,2002,100(19):6252-6253.

[19]KRAFT J,ELDIK R V.Kinetics and mechanism of the iron(Ⅲ)-catalyzed autoxidation of sulfur (Ⅳ) oxides in aqueous solution [J].Inorganic Chemistry,1989,28:2297-2312.

[20]WANG L D, WANG J, XU P Y,et al.Selectivity of transition metal catalysts in promoting the oxidation of solid sulfites in flue gas desulfurization [J].Applied Catalysis A,2015,10:52-60.

[21]徐耀鹏,吕宏俊.强制氧化风量对湿法脱硫系统的影响分析[J]. 电站系统工程,2011(3):35-36+42.

[22]吕宏俊.石灰石-石膏实发脱硫系统中强制氧化风量的分析[C]//中原经济区环境保护暨大气环境与气候学术会议,2012:539-542.

[23]马双忱,韩刚. 湿法烟气脱硫过程中石灰石离解模型及应用[J].电力科技与环保,2013(2):7-9.

[24]HONJO S,SUGITA S,NAKAYAMA Y,et al.MHI wet-FGD waste water treatment technologies[C]//Air and Waste Management Association-8th Power Plant Air Pollutant Control,Mega Symposium 2010:1395-1429.

[25]BROWN S. Causes & Impacts of WFGD ORP on Effluent Composition[EB/OL].Worldwide Pollution Control Association,2013,05.http://wpca.info/pdf/Presentations/Charlotte2013/4-Causes %20and%20Impact%20of%20 WFGD%20ORP%20on%20 Effluent%20 Composition%20 by%20Shannon%20Brown,%20BandW.pdf.

[26]贾西部,金万元,李兴华,等.石灰石-石膏湿法烟气脱硫系统浆液起泡原因分析[J].中国电力,2015(9):157-160.

[27]金萍,林开.湿法脱硫浆液中亚硫酸盐测量值偏小的原因分析[J]. 浙江电力,2009(2):68-71.

[28]PISU M,CINCOTTI A,CAO G,et al. Prediction of uncatalysed calcium bisulphite oxidation under operating conditions relevant to wet flue gas desulphurization plants [J]. Chemical Engineering Research and Design,2004,82(A7):927-932.

[29]薛恒友,李小敏. 提高脱硫石膏生产品质的措施[J]. 粉煤灰,2010,22(3):32-40.

[30]徐宏建,李浩然,孙肆鹃,等.有机酸添加剂强化电石渣脱硫的试验研究[J].动力工程学报,2015(8):659-665.

[31]林蔚,江燕明. 浅谈电厂烟气脱硫浆液系统在线pH计测量系统的优化[J].中国科技信息,2009(11):159-160.

Defects and countermeasures of slurry oxidation control in the Wet-FGD

MA Shuangchen,YANG Jing,ZHANG Linan,HUA Jizhou,YU Weijing

(School of Environment,North China Electric Power University,Baoding 071003,Hebei,China)

In view of the application and development of W-FGD technology of our country in recent years,this paper discusses the research progress of W-FGD sulfite oxidation control.The related research results of sulfite oxidation kinetics was introduced in detail,pointing out the major defects in the engineering practice of current power plant oxidation control,aiming at the defect analysis of the issue,and putting forward the slurry pH and ORP oxidation double control strategy.The theoretical feasibility of the plan was analyzed emphatically.Meanwhile,under the ideal state,the potential-pH model of the S(Ⅳ)-S(Ⅵ)-H2O system was established.Results showed that the scheme has dual advantages of SO2gas absorption and the control of the CaSO3oxidation,and could effectively alleviate desulfurization system scaling,reduce energy consumption of the oxidation fan,optimize the control system of calcium sulfite oxidation,raise the quality of gypsum. The research indicates that the proposed scheme in sulfite oxidation control has a good application prospect.

desulfurization;sulfite oxidation;ORP control;potential-pH model

X 511

A

1000-6613(2016)08-2547-06

10.16085/j.issn.1000-6613.2016.08.39

2015-12-29;修改稿日期:2016-02-24。

及联系人:马双忱(1968—),男,教授,博士生导师。E-mail msc1225@163.com。