绥中36-1常二线馏分油脱酸工艺分析

2016-08-17郭莎莎许海龙张海洪曹逸飞

郭莎莎,许海龙,张海洪,曹逸飞

(中海油(青岛)重质油加工工程技术研究中心有限公司第三实验室,山东青岛266555)

绥中36-1常二线馏分油脱酸工艺分析

郭莎莎,许海龙,张海洪,曹逸飞

(中海油(青岛)重质油加工工程技术研究中心有限公司第三实验室,山东青岛266555)

中海油渤海湾原油基本都属于高酸原油,高酸原油在加工的过程中会对设备管线造成严重的腐蚀,而且对石油产品的使用性能产生较大影响,因此,解决高酸原油脱酸问题具有重要的实际意义。以自制催化剂,采用绥中36-1常二线馏分油为原料考察其脱酸工艺条件。在试验考察的范围内,得出催化剂加入量(16w%)、反应温度(300℃)、反应时间(30min)的最佳工艺条件,脱酸率高达82.9%。

高酸原油;脱酸;催化剂

0 前言

原油主要是烃类和非烃类杂质的混合物,是一种黄褐色乃至黑色的可燃性黏稠液体或半固体。它是由古代海洋或湖泊中的生物在地层深处经过漫长的地球化学演化而形成的。原油的元素组成基本一致,主要是由碳、氢和非碳氢化合物如氧、氮和硫等杂质组成。原油经一次加工或二次加工后可以作为燃料、润滑油、有机化工原料等,在国民生活和经济建设中有举足轻重的地位。

原油的酸值是指1g原油中各种酸性物质总和所消耗的氢氧化钾的总量,以mgKOH/g表示。一般将酸值超过1.0mgKOH/g的原油称为高酸原油,中国海洋石油总公司的绥中36-1原油是继新疆克拉玛依九区稠油、辽河油田欢喜岭和大港油田羊三木油区等之后发现的环烷基油区。该原油密度大、黏度高、酸值高、含蜡量低,凝点低、并含有一定量的胶质和沥青质,是典型的低凝重质环烷基原油[1]。当原油酸值大于0.5mgKOH/g时,就会腐蚀设备,而绥中36-1原油酸值高于1.0mgKOH/g,因此原油脱酸尤为重要,势在必行[2]。

绥中36-1原油中的酸性物质主要是环烷酸,其含量高达90%以上。由于较高的酸值,若不经过脱酸,直接按照常规的加工手段,常减压装置的加热炉及分馏塔、设备管线等部位会受到较为严重的腐蚀[3-5],同时,采用高酸原油为原料生产的汽柴油和润滑油会出现产品酸值大、质量差的情况。

目前,环烷酸脱除的方法主要有碱洗脱酸、醇氨法脱酸、酯化脱酸、加氢法脱酸、热分解法脱酸、溶剂抽提脱酸、吸附分离脱酸、膜分离脱酸、微波辐射脱酸、电分离脱酸等。其中碱洗法是最原始的脱酸方法,存在着易乳化、难以破乳、碱的腐蚀性较环烷酸更厉害的问题,加入的金属在进行深加工时使催化剂中毒;醇氨法是目前研究最多的最常用的非破坏式分离环烷酸的方法之一,但该法有局限性,目前仅能用于馏分油,而且处理量偏小,能耗较高,溶剂损失大,不能大规模地推广应用;酯化脱酸法中的环烷酸和醇反应生成酯类,但是在高温环境下酯类会分解造成设备的腐蚀;加氢法则需要大量的氢气,存在基础建设投资和操作成本较高的问题,而且加氢油有安定性差的问题;在油品精制中,一般使用溶剂抽提脱酸法,但是其回收系统复杂、能耗大,在原油抽提环烷酸的工艺中未见报道;吸附法由于处理量小,无法工业推广;其他的脱酸技术存在或多或少技术或者推广问题,难以实现工业化、大规模的应用。环烷基高酸原油的黏度一般较大,管道运输存在困难,如果在输送前即进行加热脱酸,在脱酸的同时还可以降低运输成本[6]。

原油中的环烷酸分布并不均匀,而是分布在不同的馏分段中,环烷酸主要集中在煤油、重石脑油、柴油馏分中(馏程为250~350℃的馏分中),渣油和轻组分中的环烷酸含量则较少[7]。因此,本试验选择中国海洋石油总公司绥中36-1常二线馏分油作为原料,采用实验室自制催化剂,考察催化剂加入量、反应温度和反应时间对脱酸效果的影响。

1 实验部分

1.1 试验装置与操作步骤

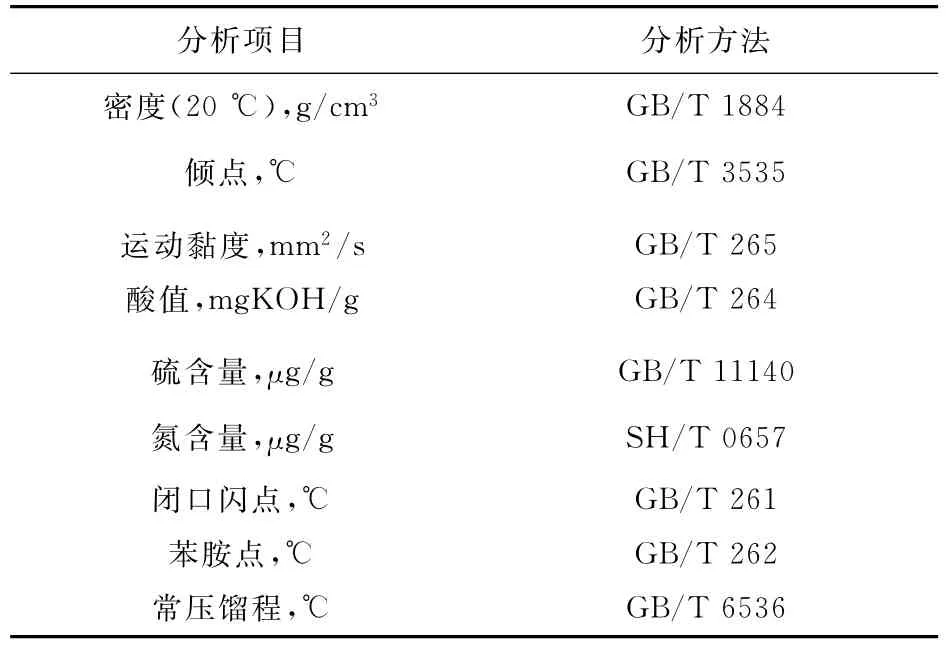

本试验称取一定质量的绥中36-1常二线馏分油加入烧瓶中,放入带有磁子的加热套内加热搅拌,并通入氮气作为保护气体。当温度升高到待考察的反应温度时,加入自制的催化剂并开始计时,反应一定时间后停止加热并通风冷却,然后测量反应前后油样的酸值,并计算脱酸率,试验采用的主要分析项目及分析方法和原料油性质如表1~2所示。

表1 分析项目及分析方法

表2 绥中36-1常二线馏分油的部分性质

由表1可以看出,绥中36-1常二线馏分油密度高达0.899 7g/cm3,酸值高达3.08mgKOH/g,属于典型的高酸重质环烷基馏分油。

1.2 实验结果与讨论

1.2.1 催化剂加入量对常二线馏分油脱酸率的影响

以绥中36-1常二线馏分油为原料,固定一定的反应温度和反应时间,考察不同催化剂加入量下的脱酸效果,试验结果如图1所示。

图1 催化剂加入量对脱酸率的影响

由图1可知,在相同的反应温度和反应时间下,绥中36-1常二线馏分油的脱酸率随着催化剂加入量的增加而增大,当催化剂加入量从4wt%增加到16wt%时,脱酸率增长幅度较大,当加入量超过16wt%以后,脱酸率增加幅度变缓。催化剂加入量的增加,使原料油与之相对接触面积增加,故脱酸率快速升高,当加入量达到一定程度时,催化剂提供的吸附面积足以使原料油中环烷酸发生脱酸反应。因此,综合经济效益考虑,选择催化剂加入量为16wt%。

1.2.2 脱酸温度对常二线馏分油脱酸率的影响

以绥中36-1常二线馏分油为原料,固定催化剂加入量为16w%,考察在200℃、250℃、300℃、320℃和350℃反应温度下的脱酸效果,试验结果如图2所示。

图2 脱酸温度对脱酸率的影响

由图2可知,提高反应温度,绥中36-1常二线馏分油的脱酸率随之增加,当温度从200℃升至300℃时,脱酸率增长较快,当温度达到300℃后,脱酸率增长缓慢。此脱酸工艺为吸热反应,较高的反应温度加快了反应的速率,脱酸率会增加。但是过高的脱酸温度则会增加工业投资,综合考虑经济等其他因素的影响,反应温度为300℃是最佳脱酸温度。

1.2.3 反应时间对常二线馏分油脱酸率的影响

以绥中36-1常二线馏分油为原料,催化剂加入量为16%,在300℃的反应温度下考察不同反应时间的脱酸效果,具体结果如图3所示。

图3 反应时间对脱酸率的影响

由图3可知,延长反应时间,常二线馏分油的脱酸率提高。在反应初期(10~30min),脱酸率升高较快,但是当反应时间超过30min时,脱酸率增加较少。此脱酸工艺是先吸附后脱附的过程,反应时间延长,催化剂与馏分油接触时间增加,脱酸率则快速增加,反应继续进行,馏分油中的环烷酸基本脱除,而后脱酸率增加不明显。但较长的反应时间使工业化生产效率明显降低。综合考虑,选择最佳的反应时间为30min。

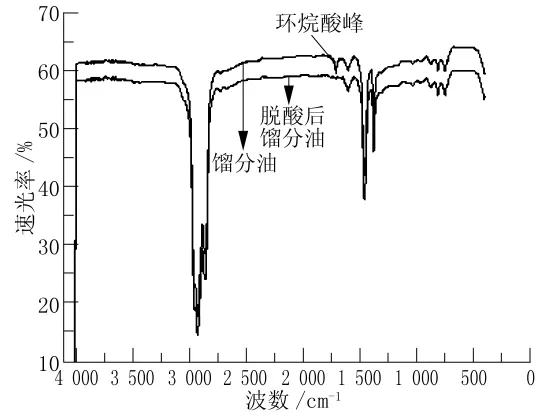

1.2.4 红外光谱分析

采用筛选出的最佳工艺条件对绥中36-1常二线馏分油进行脱酸试验,对脱酸前后的馏分油进行红外光谱分析,如图4所示。

2 结语

(1)绥中36-1常二线馏分油属于典型的高酸重质环烷基馏分油,直接加工会对设备管线造成腐蚀,对生产装置造成极大危害。

图4 脱酸前后红外光谱分析

(2)催化剂加入量、反应温度及反应时间对绥中36-1常二线馏分油脱酸率均有影响,综合考虑,脱酸率最佳的工艺条件为:催化剂加入量为16w%,反应温度为300℃,反应时间为30min。

[1]梁文杰,阙国和,刘晨光,等.石油化学[M].2版.东营:中国石油大学出版社,2009:13-14.

[2]陈清涛,朱玉龙,秦一鸣,等.国内外高酸原油脱酸发展现状[J].当代化工,2014,43(6):1053-1055.

[3]申明周,彭松梓,崔中强,等.高酸原油脱酸工艺技术研究[J].石油化工设计,2006,23(1):15-17.

[4]候祥麟.中国炼油技术[M].2版.北京:中国石化出版社,2001.

[5]王月霞,刘水.辽河油田稠油加工方案初探[J].石油炼制与化工,2001,32(11):24-26.

[6]钟读乐,王延臻,韩晓彤,等.减二线馏分油催化分解脱酸工艺研究[J].石油炼制与化工,2012,43(5):11-13.

[7]李勇志,吴文辉,陆婉珍.辽河原油中羧酸分布及其结构组成[J].石油学报(石油加工),1989,5(4):62-69.

The Deacidification Process Analysis to Suizhong 36-1 Regular Second Line Distillate

GUO Sha-sha,etc.

(CNOOC(qing dao)Heavy Oil Process Engineering &Technology Research Center Co.,Ltd.,lab3,Qingdao Shandong266555,China)

:The oil from CNOOC Bo-hai bay basically belongs to a high acid crude oil,which will cause serious corrosion to the equipment pipeline in the process of processing,and has a big influence to the application property to petroleum production.Therefore,it has an important and practical significance to solve the deacidificaiton problem to high acid crude oil.In this paper,the deacidification process condition by using Suizhong 36-1regular second line distillate as materials and by using self-made catalyst has been investigated.The optimum condition has been got as follows:the amount of catalyst should be16w%,the reaction temperature should be 300℃,the reaction time should be 30min,and the removal rate should be as high as 82.9%.

high acid crude oil;deacidification;catalyst

TE624.5

A

1009-8984(2016)02-0126-03

10.3969/j.issn.1009-8984.2016.02.031

2016-04-13

山东省自然科学基金项目(ZR2012BL15)

郭莎莎(1985-),女(汉),山东滨州,助理工程师主要研究润滑油工艺及产品开发。