轴瓦零件的精密整形工艺设计与应用

2016-08-17郑伟刚刘高剑

李 威,郑伟刚,刘高剑,杨 宁

(贵州大学 机械工程学院,贵州 贵阳 550025)

轴瓦零件的精密整形工艺设计与应用

李威,郑伟刚*,刘高剑,杨宁

(贵州大学 机械工程学院,贵州 贵阳 550025)

采用车削加工生产的轴瓦零件,其表面粗糙度较高、耐磨性较低、易发生胶合失效、零件寿命较短。改用冷挤压精密整形工艺可以降低轴瓦表面粗糙度,提高轴瓦的成形质量。本文通过Q-Form-3D模拟分析和试验相结合,对轴瓦精密整形进行了工艺分析和设计,得出了工艺参数,并依据分析结果设计了合理的模具,为轴瓦的生产提供了理论依据。

轴瓦;冷挤压;精密整形;Q-Form-3D

航空泵轴瓦是航空中的重要零件,其尺寸精度和圆度要求较高,表面粗糙度较低。其传统的加工工艺是车削加工,但轴瓦表面粗糙度较高、耐磨性较低,易发生胶合失效,零件使用寿命较短。鉴于此,有人通过电镀工艺进行镀层[1],解决了上述不足。但是电镀工艺成本较高且污染较严重,不能满足企业大规模生产的需求。因此本文提出轴瓦滚碾成形,精密冷挤压整形工艺,该工艺的运用及推广可以解决企业的实际难题,提高产品的合格率以及企业的生产效率,带来经济效益。

1 成形工艺分析

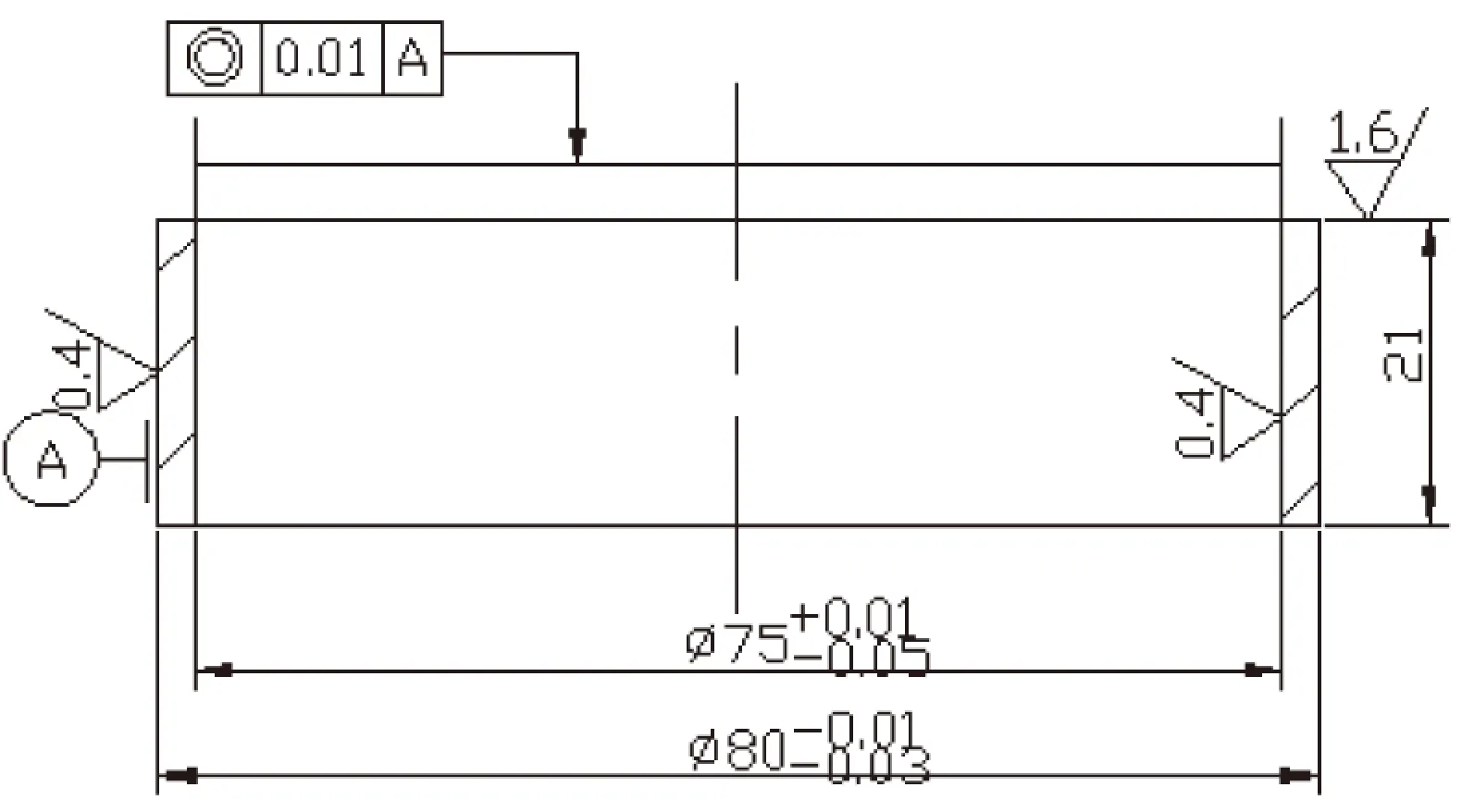

轴瓦零件的材料选用QAl10-4-4铝青铜[2],高温(400 ℃)下力学性能稳定,有良好的减磨性和可加工性。其力学性能:抗拉强度σb≥690 MPa,伸长率δ10(%)≥5,硬度:170~240 HB。轴瓦零件如图1所示。

图1 轴瓦零件图

由轴瓦的外形特点可知,轴瓦壁厚t=2.5 mm,属于薄壁零件,在加工过程中极易出现变形现象。轴瓦的公差等级达到了6级精度,表面精度要求较高。内外径表面粗糙度为0.4 μm,表面要求光滑平整,且要求轴瓦壁厚均匀分布。因此轴瓦成形有以下特点:

(1)根据零件尺寸可知,成形零件的精度较高,因此对精整模具的精度要求较高;

(2)由于采用精密挤压[3],为防止金属挤压中出现失稳,金属的变形量不宜太大,所以,毛坯的内外径尺寸要接近成品零件的内外径尺寸,精整前应对初始毛坯预成形,使之成为精化毛坯;

(3)由于成形零件是薄壁结构,凹凸模间的间隙较小,金属变形通道较窄,在成形过程中,随着型腔深度的增加,金属塑性流动阻力会越来越大[4]。

2 工艺设计

2.1工艺方案设计

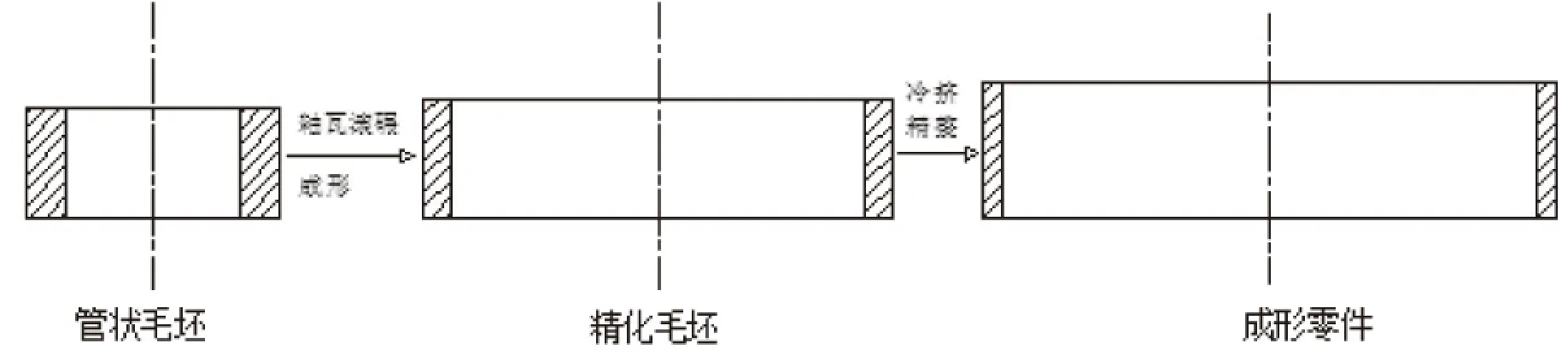

我们选用管状毛坯,通过精密数控辗环机滚碾成形,再采用精密冷挤压,精挤轴瓦。该方案不仅降低了轴瓦的表面粗糙度,提高了成形质量;还改善了轴瓦的力学性能,提高了轴瓦的使用寿命。轴瓦成形的工艺流程图如图2所示。

图2 轴瓦成形工艺流程图

2.2工艺参数计算

2.2.1精化毛坯尺寸的确定

精密模锻就是在不影响零件加工品质的前提下生产小余量的精化毛坯[5],精挤时,精化毛坯内外圆直径单边均留0.5 mm的加工余量。因此精化毛坯外径D1:Φ81 mm,内径d1:Φ74 mm,壁厚t1=3.5 mm。由精化毛坯体积等于挤压件体积的计算原则[6],得出精化毛坯的宽度B1:

(1)

其中:零件外径D=80 mm,零件内径d=75 mm,零件宽度B=21 mm。

计算得:B1=15 mm。

最终精化毛坯尺寸:D1=81 mm,d1=74 mm,t1=3.5 mm,B1=15 mm。

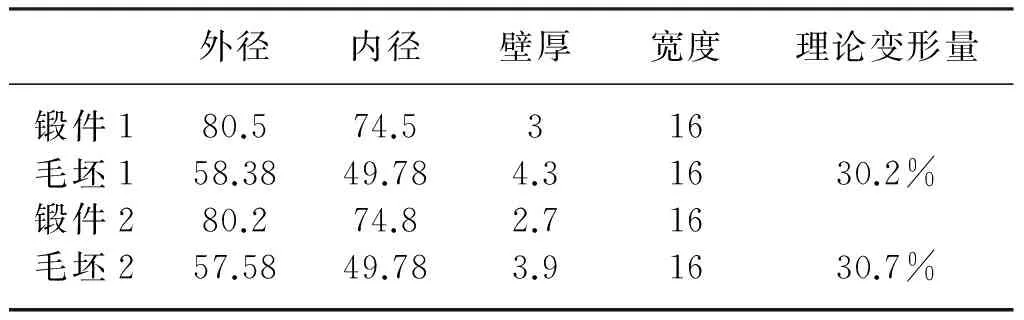

2.2.2管状毛坯尺寸的确定

管状毛坯在辗环机的辗扩下成形为精化毛坯,在辗扩中毛坯材料的塑性变形量要小于材料的极限变形量,以防碾压过程中出现轴瓦破裂或挤扁现象,因此需要得出毛坯极限变形量。本文通过试验的方法,得出毛坯材料的极限变形量。试验数据见表1。从辗后(毛坯1组和2组中各取最好结果测试,其余均破裂或挤扁,结果见表2。

表1 轴瓦辗扩试验一锻件和毛坯尺寸 mm

表2 轴瓦辗扩试验一测试结果 mm

从表1、2试验数据可看出:两组毛坯极限变形量在20%~22%之间。

为验证上述结论的准确性,修改设计了另外两组毛坯见表3。同样取最好结果测试,结果见表4。

表3 轴瓦辗扩试验二锻件和毛坯尺寸 mm

表4 轴瓦辗扩试验二测试结果 mm

从表3、4试验数据可看出:两组毛坯极限变形量在20%~21%之间,与上组接近。

根据四组毛坯辗扩结果,以及试验中出现的各种现象,总结分析得出如下结论:

(1)此种材料毛坯极限变形量在20%~22%之间,接近或超过这个变形量范围,毛坯辗扩后会出现表面裂纹,甚至断裂。变形量应取在15%~18%之间较合适。

(2)在20%~22%变形量下,毛坯辗扩后轴向宽展在0.4~0.5 mm之间。为了保证辗扩后轴瓦外径尺寸达到要求,设计毛坯时应考虑宽展,毛坯宽度取比锻件宽度小0.4 mm。

综上,取理论变形量为15%,结合精化毛坯的尺寸,可得出管状毛坯尺寸:外径=71.76 mm,内径=63.54 mm,壁厚=4.11 mm,宽度=14.6 mm。

3 成形过程的模拟分析

3.1模拟前处理

采用Q-Form-3D对成形工艺方案进行模拟分析。根据零件的对称结构以及尽量减少模拟运算量的设计原则,用UG建立1/12的坯料和模具模型并保存为step格式导入Q-Form-3D进行模拟。输入的其它模拟参数为:工件材料,QAl10-4-4;液压机,50 MN;摩擦条件,常磨擦;工件温度,20 ℃;模具初始温度,20 ℃;润滑剂,MoS2;压机速度,0.05 m·s-1。

3.2模拟分析

3.2.1平均应力分析

对模拟成形轴瓦平均应力进行分析。由图3可知,成形薄壁部分应力较小且应力分布均匀。挤压过程中最大平均应力达到2483 MPa,主要集中在模具的入模口处。因此,为保证挤压过程的顺利进行,模具材料应具有很高的强度、良好的耐磨性,模具材料为Cr12MoV工具钢,最大接触压力2483 MPa是模具能承受的压力。

图3 成形轴瓦平均应力

3.2.2应变场分析

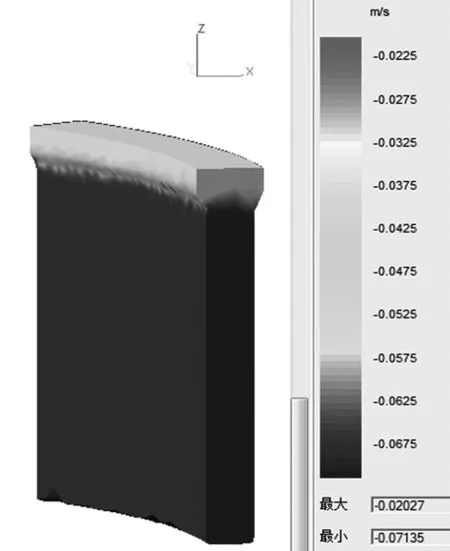

由图4(a)可知,最大应变和应变变化较大处主要集中在模具入口处,此处回弹变形较大。薄壁轴瓦部分应变较小且分布均匀,回弹变形不会影响轴瓦的尺寸精度。由(b)、(c)可知,金属沿纵向(Z轴)和径向流速较小且基本恒定;沿纵向和横向金属的流动较均匀,说明金属在模具中流动顺畅。

(a)应变分布图

(b)纵向

(c)径向流速图4 精挤时,金属要升级流动规律

3.2.3载荷-行程曲线

材料挤压成形过程的载荷-行程曲线如图5所示。由图可知,挤压早期阶段的压力比较小,压力变化比较平稳。薄壁轴瓦成形后期压力逐渐增大,此时,对模具和设备的强度和刚度要求越来越高,最大成形压力为0.75 MN,因此模具的强度设计、材料选定和设备的选用要以此为依据。

图5 载荷-行程曲线

4 模具结构设计

在精整工艺及模拟分析基础上,根据挤压模具设计规范,获得环件模具[7]装配图如图6所示。

图6 环件模具装配图

精挤成形时,精化毛坯放入组合凹模a、b中[8],凸模下移15 mm,精挤成形完成。凸模回程, 顶杆上移,凹模座a上移,此时挤压件不动,挤压件与凹模a逐渐分离,当顶套随凹模座a上移到顶套与挤压件接触时,挤压件开始被顶套顶出,挤压件与凹模b逐渐分离,最终顶出挤压件[9]。

5 结论

根据精挤工艺方案,采用50 MN精密万能液压机,下行速度为0.05 m·s-1进行生产,所得轴瓦零件经检测尺寸精度可达0.04 mm,表面粗糙度0.4 μm,精整轴瓦零件如图7所示。

图7 工艺试验得到的精密轴瓦

(1)采用轴瓦滚碾成形,精密冷挤压整形工艺得到的产品可达到表面粗糙度0.4 μm,尺寸精度0.04 mm。该工艺所得产品完全满足尺寸精度、粗糙度精度要求。

(2)采用上述工艺得到的轴瓦,一方面轴瓦内部质量较好,其耐磨性和疲劳寿命明显提高;另一方面冷挤压精整轴瓦,其表面粗糙度较低,轴瓦表面成形质量较好。

[1] 姜晓华,陈伯贤.轴瓦镀层电镀技术的研究与应用[J].机电工程技术,2002,31(3):27-28.

[2] 徐建林,王智平.铝青铜合金的研究与应用进展[J].有色金属,2004,56(4):52-55.

[3] 吴诗惇.挤压理论[M].北京:国防工业出版社,1994.

[4] 俞汉清,陈金德.金属塑性成形原理 [M].北京:机械工业出版社,1999.

[5] 胡亚民,华林.锻造工艺过程及模具设计 [M].北京:北京大学出版社,2006.

[6] 华林,黄兴高,朱春东.环件轧制理论和技术 [M].北京:机械工业出版社,2001.

[7] 杨长顺.冷挤压模具设计 [M].北京:国防工业出版社,1994.

[8] 王学文,刘汉贵.挤压组合凹模的设计[M].北京:国防工业出版社,1988.

[9] 郑伟刚,束昊,袁玉红,等.新型精密冷挤压成形脱模装置设计与应用[J].模具工业,2009,35(4):63-66.

(责任编辑:周晓南)

Precision Plastic Process Planning and Research of Bearing Parts

LI Wei,ZHENG Weigang*,LIU Gaojian,YANG Ning

(College of Mechanical Engineering,Guizhou University,Guiyang 550025, China)

By turning processing production of bearing parts,the surface has high roughness, low wear resistance, is liable to agglutination failure, resulting in short life parts. The use of cold extrusion for precision plastic technology can reduce the surface roughness of bearing, and improve the quality of the bearing shell forming. Through Q-Form-3D simulation and experiment, the combination of process analysis and design of bearing precision plastic, the process parameters were obtained, and according to the results of analysis, the reasonable mold was designed, for the bearing shell. It provides a theoretical basis for its production.

bearing bush;cold extrusion;precision plastic;Q-Form-3D

A

1000-5269(2016)03-0060-04

10.15958/j.cnki.gdxbzrb.2016.03.15

2016-01-07

贵州省科学技术厅、贵州大学联合资金项目资助(黔科合LH字[2014]7622号)

李威(1991-),男,在读硕士,研究方向:精密材料成形技术,Email:weilee1314@163.com.

郑伟刚,Email:weigangzheng@163.com.

TG316.191