水清洗装备的真空引水罐结构设计

2016-08-16冉春燕王国志于兰英周万阳

冉春燕,王国志,邓 斌,于兰英,周万阳

(西南交通大学机械工程学院,四川成都610031)

水清洗装备的真空引水罐结构设计

冉春燕,王国志,邓斌,于兰英,周万阳

(西南交通大学机械工程学院,四川成都610031)

为保证处于高位的水泵工作过程中正常吸水作业,水清洗车采用了真空引水罐结构。针对水清洗车工作条件和空间,设计了具有内部支架的真空引水罐,以减少钢板的变形。按照强度条件计算水箱的尺寸和加强筋的尺寸,并以真空罐的稳定性为原则,设计吸水管的直径。然后利用ANSYS Workbench软件对水箱在最大真空状态下的受力进行了分析,结果表明该水箱的结构在最大真空状态下是安全的,说明设计是合理的。基于通用计算流体力学软件Fluent的VOF( volume of fluid) 模型,RNGK-ε湍流模型,模拟计算真空罐的整个吸水过程,得到真空罐工作过程的各阶段水相的变化、内部压强的变化和吸水管的受力变化。模拟了不同吸水管直径的真空罐工作状态,对模拟结果进行了对比,说明吸水管直径的设计是合理的。

真空引水罐水冲洗自灌式VOF数值模拟

0 引言

在各种清洗系统中,常常使用离心泵来增大清洗水的压力。对于离心泵的安装位置高于供水系统的低水位情况,传统的解决方法是使用无底阀等方式进行引水,而这些方法都存在一定的缺点,如阻力损失大、易堵塞、易漏水、每次泵启动需人工灌水等。采用真空引水罐进行引水启动具有明显的优势,能避免出现传统无底阀等引水方式出现的问题,启动时无需人工灌水,在生产系统中应用广泛。

高永等[1]提出真空引水罐结构参数的理论计算方法。管晓涛等[2]提出在清洗系统中引入真空引水罐装置,改善泵的性能和吸水的效率,初步计算了真空罐的参数。徐善春等[3]提出真空罐参数的理论设计方法。现有关于真空引水罐的设计研究较少,且停留在理论计算阶段,对其合理性的验证具有局限性。而实验验证方法会耗费大量的人力、物力。

本文根据强度理论和水清洗车的工作情况设计计算真空水罐的结构。使用SolidWorks软件建立仿真模型,使用ANSYS Workbench软件对结构进行分析,验证设计的正确性。使用ANSYS FLUENT模拟真空罐的工作过程,验证吸水管直径的合理性。

1 真空引水罐

真空引水罐的使用十分广泛,如用于地铁水冲洗系统、道路水冲洗系统和变电站水清洗系统等,并且在很多抽水泵站中也投入了使用。

图1 真空引水罐引水示意图

如果在清洗系统中出现离心水泵吸水口高于储水罐最低水位的情况,就采用真空引水罐,其结构如图1所示。

传统的真空引水罐基本是圆形的。但是在水冲洗车中,由于空间位置的限制和为了便于安装,引水罐的外形设计为长方体。由于真空罐体积较大,还设置了人孔、内人梯和外人梯,方便进入内部进行清洗。为了保证真空罐的使用效果,安装排气孔。

水泵工作时,引水罐会产生负压,在水箱内部加支撑架来减少钢板的变形量。使用前真空罐内须加满水。当罐内的水被离心泵吸出,罐内产生负压(真空) 后,由于大气压的作用,储水罐内的水通过吸水管进入真空罐,实现给泵源源不断地供水。

2 真空引水罐容积

图1中,h为真空引水罐到吸水底的距离,其中h=2 m。

水泵采用真空罐抽水装置的抽水过程,实际上就是能量转换的过程。在水泵与大水箱之间,即在吸水管上安装一个密闭的水箱(即真空罐)。水泵初次启动前,使罐内充满水,即使真空罐的水面到达图2中截面2-2,同时泵腔内也充满水。水泵启动后,罐内水被水泵排走,随着水位下降,真空罐内逐渐形成真空,当真空度增加到足以克服吸水高度和沿程阻力时,水箱的水沿吸水管连续被吸入罐内,并不断被水泵排出,如水泵连续运行,罐内产生一个动平衡水面,即罐内水位保持在一定平衡水面上,如图3中的截面4-4;水泵停止时,排水管的水经泵体流回罐内,使泵腔和罐内重新充满水,为下次启动作好了准备。

水泵是丹麦格兰富的CR45-10-2,流量为40 m3/h。水箱的吸水高度定为2 m。为了保持水箱的平稳,吸水管的速度不宜过大,故吸水管的吸水速度暂定为1 m/s。根据流量与流速可以初步估计管径为d=126 mm,根据水冲洗车的空间结构,确定吸水管的长度为10 m。工作水温为20 ℃,泵的气化压力为0.24 m。水泵的最小进口压力NPSH为2 m。

真空罐在泵启动后的真空压力[4-5]:

(1)

式中:H—吸水垂直高度,m;i—吸水管沿程坡降,查表得0.014 5m/m;v2/2g—吸水侧水头,m;L—吸水管长度,m;ξ—局部阻力系数,1.18。

计算得,Pk=2.26mH2O,工作时,真空罐内的压力为P2=7.94mH2O,即大于水泵的最小入口压力,则水泵不会发生汽蚀,该真空水罐的设计是合理的。

真空引水罐的容积[6]:

V=V1+V2+V3

(2)

文耳-马略特定律:

P(V4+V1)=P2(V1+V2)

(3)

式中:V—真空引水罐的容积;V1—真空罐灌满水时空气的体积;V2—罐内的压强由P降到P1时两液面之间的体积;V3—保护容积,罐底到高于离心泵工作时液面的位置的容积;V4—吸水管的容积。

计算得:V1=0.163m3;V2=0.307 4m3;V3=0.5m3;V4=0.124 6m3。

带入公式(2)中,可得水罐的设计容积为V=0.970 4m3,即引水罐的最小容积。在实际使用中,引水罐的容积越大越好,但是也不能过大,否则会给引水罐的制作和安装带来难度。水罐的容积决不允许小于设计容积,以保证其吸水能力,故取引水罐的容积为1m3。

3 关键结构设计

一般的真空罐都是圆形的。圆形的水罐占据的空间位置大,不便安装,所以选用矩形的真空引水罐。矩形真空罐能很好的利用空间,并且方便制造。由于水罐在工作的情况下是处于负压的状态,为保证罐体最小的变形量,在水罐的内部增加支撑结构。

钢板和支架角钢的材料由于要和水接触,故均为不锈钢304。水箱外部钢板的焊缝必须保证引水罐的气密性。

真空罐的容积为1 m3,故取真空罐为正方体水罐,长宽高分别为1 m。

真空引水罐内的真空度为0.022 148 Pa,设计压力取最大工作压力的1.25倍,即设计压力为0.027 685 MPa。

3.1侧板

水罐具有满水和真空度最大两种极限状态。在最大真空状态时,引水罐中的水位于4-4的位置,如图2、3所示。则其受力最大的部分为上部无水区域。由于水罐内形成负压,则整体是外压,水箱壁面的受力最大为q=27.685 kN/m2。只要真空罐在最大真空度的时候满足强度理论,那么该水罐在任何工况下都满足要求。

为了保证水质,水罐整体都采用304不锈钢板。按强度公式来计算钢板的厚度[7]:

(4)

式中:b—钢板短边的长度,mm;K1—系数,取决于板的支撑情况及长短边的比值,此处取0.307 8;P—板上单位载荷,0.027 685MPa;[σ]—钢板的许用应力,137MPa。

计算得,侧板的厚度为δ1=7.88mm,圆整8mm。顶板由于有人孔的设计和供行人行走,为了安全,取10mm。底板要承受水箱自身的重量和水的重量,计算底板厚度为δ2=10mm。加强筋的最长距离计算为L0=0.3m,考虑到水箱的整体尺寸取0.25m。即每边添加三根加强筋。

按照强度计算加强筋的截面模数为:[8]

(5)

式中:M—加强筋上的弯矩;[σ]—304钢的许用应力,137MPa。

经计算加强筋的截面模数为:4.688×10-6m3

选择5号角钢,其截面模数为:4.863×10-6m3。

3.2支撑

水箱的总质量估计为G=300kg,用3根1m长的工字钢作为承重支撑,即每米角钢的单位受力为q=4.5×103N/m,工字钢的材料为Q235A,许用应力为113MPa。

选择10号工字钢的截面模数为W=4.9×10-5m3,满足支撑要求。

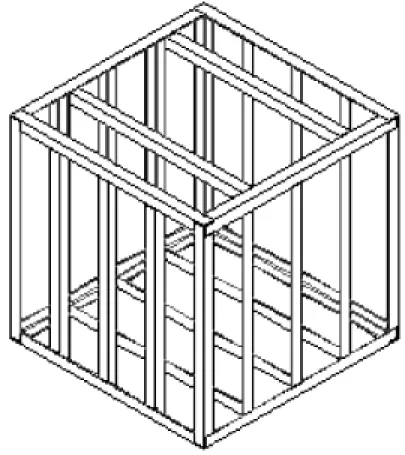

3.3内部支架结构

图4 引水罐内部结构图

由于真空引水罐受到负压的影响,则大气压对水罐的钢板有一个向内的压力,为了保证钢板的变形量在允许范围内,将支撑架放在引水罐的内部。由于真空罐顶部加有人孔,在人孔附近添加加强筋,以减小顶板的变形量和应力。引水罐的内部结构如图4所示。

3.4吸水管直径的计算

在实际使用过程中发现,若吸水管直径设计不合理,当开口水箱水不足的时候,真空水箱和吸水管将发生振动,影响系统稳定性。

当真空罐的吸水和出水达到一个平衡状态时,罐内的压强P2=79 177Pa,空气的体积为V2=0.368m3,此时罐内的空气密度为ρ2=0.957 4kg/m3。泵的体积流为qv1=0.011 1m3/s,为了保持罐内空气的压力不变,根据气体的状态方程:

PV=mRgT

(6)

式中:P—气体的绝对压力,Pa;V—气体的容积,m3;T—气体的热力学温度,K;Rg—气体常数,与气体种类有关,而与气体的状态无关,J/(kg·K)。

可以得出:

P=ρRgT

将真空罐的整个工作过程看作恒温过程,Rg只与气体种类有关,而与气体的状态无关,所以只要保证气体的密度不变,则压力就不变。故可知空气的体积流qv2=0.008 68m3/s。

由q=v·A,计算得d=74.35mm。

q—流量m3/s;v—空气的流速,根据管道的入口和出口的压力差,定为2m/s;A—吸水管的截面面积。

则吸水管的理论直径为80 mm。在实际的设计中,为了减小沿程损失,吸水管直径可以尽量的大。

真空罐的出口与水泵相连接,根据水泵的尺寸可知,出水管的直径为80 mm。

4 数值模拟分析

4.1结构强度分析

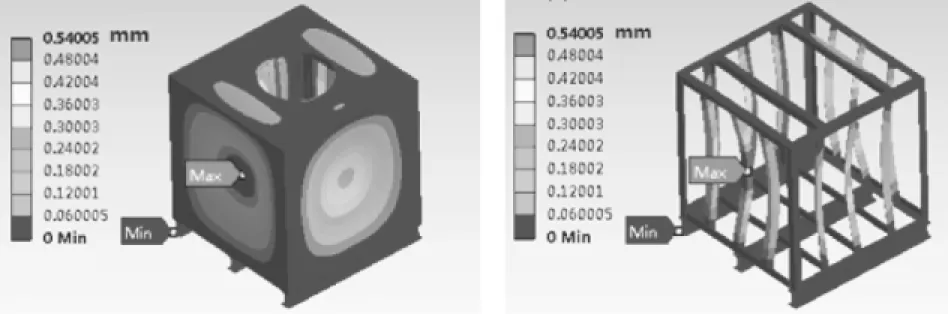

使用ANSYS Workbench软件对真空引水罐在最大真空状态下的静态情况进行分析。

材料为304不锈钢,固定支撑工字钢,压力27 685 Pa,对真空引水罐划分网格,然后运行,查看水罐的应力状况和变形状况。应力及位移结果分别如图5、图6所示。

由图5、图6可知,真空水箱的最大应力为153.27 MPa,最大应力集中在侧面的角钢加强筋上,304不锈钢的屈服应力为205 MPa,所以水罐在最大真空状态下是安全的。

图5 应力结果 图6 内部支架应力

图7 变形结果 图8 内部结构变形

4.2工作过程的稳定性分析

4.2.1模型的建立及参数设置

简化模型,建立真空水箱工作的物理模型,吸水管的高度为2.26 m。用SolidWorks建立流域模型如图9。

使用ICEM对流域进行结构网格划分,划分结果如图10。

采用两相流界面追踪流体体积方法(VOF)模拟计算真空罐抽水的过程。

模拟真实情况,对真空罐内的水域进行初始化,结果如图11所示,红色的为水相。设置时间步长为0.01 s。设置三个监控点,分别监控真空罐内的压力、真空罐内的水位高度和吸水管的平均受力。

4.2.2结果及分析

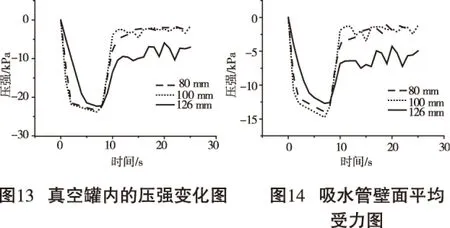

整个工作过程的模拟时间为25 s,第一阶段水泵启动至真空罐内形成稳定的负压;第二阶段开口水箱的水用完;第三个阶段真空罐开始吸入空气。图12是吸水管直径为126 mm的真空罐系统工作的几个不同阶段的水相分布云图。

图12 不同时间的水相分布图

改变吸水管直径的大小,对模型进行仿真运行,检测真空水罐内的压强和吸水管受到的平均压力。设置吸水管的直径分别取40 mm、80 mm、100 mm、126 mm。当吸水管直径为40 mm时,运行到7 s时就自动发散,真空罐压强变化非常大,吸水管受到的力也很大,引起模型的发散,所以吸水管的直径不能太小,否则,对整个系统的使用影响会非常大,还会影响泵的使用寿命。

图13、图14是监测真空罐内气体的总压和吸水管壁面平均受力变化图。所有的压强以大气压为基准,故压强是负的。

由图13可以看出,吸水管直径为80 mm和100 mm时,真空罐内的负压先达到最大值,负压为23 kPa,符合理论计算值,说明该计算模型是正确的。在10 s以后开口水箱内的水被吸完开始吸入空气。此时,由图13、14可以看出当吸水管直径为80 mm时真空罐内的负压较小,而且压强变化小,吸水管壁面受到的压力较小;吸水管直径为126 mm时,真空罐内的压强变化幅度相对大一些,整体负压较大,吸水管的壁面受力大,波动幅度也大,造成吸水管的抖动比较厉害,会影响吸水管的使用寿命。综上所述,可知当吸水管的直径为80 mm时,整个系统的工作状态较好。

5 结论

本文对水清洗车的真空引水罐进行了结构设计和强度、稳定性分析,满足水冲洗车的水泵工作要求,为同类型结构的真空引水罐设计提供了参考。

1)根据泵的工作环境和条件计算出真空罐的最小容积为 1 m3。

2)设计计算真空水罐的整体结构和基本尺寸。真空罐的侧板厚度为8 mm,底板和顶板为10 mm。选用5号角钢作为加强筋,10号工字钢作为底部支撑结构。

3)使用ANSYS Workbench软件对引水罐在最大真空状态下的受力情况进行分析。真空罐的最大变形量位于侧板上,为0.54 mm,最大应力在侧板的加强筋上为153.27 MPa。结果表明真空罐的结构设计是合理的。

4)经过对比分析得出,真空水罐的吸水管直径不宜过大或者过小,否则真空水罐的吸水管都将发生振动,影响系统稳定性。

[1]高永, 候卫. 离心水泵真空罐引水吸程和罐体容积的计算[J]. 应用能源技术, 2002(4):6-7.

[2]管晓涛, 廖达卫, 管晓琴. 顶吸式真空引水罐的改造设计及应用[J]. 昆明理工大学学报(理工版),2007, 32(1):64-66.

[3]徐善春. 真空引水罐的设计与应用[J]. 粮食与食品工业, 2014, 21(1) : 75-76.

[4]杜增耀, 刘永亮.无底阀水泵负压引水罐容积的确定[J]. 内蒙古石油化工, 2006, 32(8):77-78.

[5]陈旺平.真空引水罐罐体容积和安装高度的计算[J]. 有色冶金设计与研究, 2013, 34(3) : 82-84.

[6]王殿平, 陈静媛.真空引水罐参数确定[J]. 煤矿机械, 2005, 22(8) : 22-24.

[7]王政宽. 钢制矩形容器壁板的计算[J]. 石油化工设备, 1988, 17(2) : 15-19.

[8]单帝强, 列汝枢. 长方体卧式真空罐强度计算[J]. 真空, 2005, 42(4):56-61.

Structure design of the vacuum tank of the rinsing equipment

RAN Chunyan,WANG Guozhi,DENG Bin, YU Lanying, ZHOU Wanyang

To ensure the pump at high position work normally, a vacuum tank has been applied to the rinsing vehicle. We designed the structure of the vacuum tank for the specific working conditions and space of the rinsing vehicle. We added an internal frame inside the tank to reduce the deformation of steel, calculated the size of the tank and the reinforcing ribs based on the strength requirements, and determined the diameter of the suction pipe based on the stability requirements of the tank. We analyzed the stress on the tank at maximum vacuum state using ANSYS workbench, and the result showed that the tank was safe at maximum vacuum state. We simulated the water suction process of the tank using VOF model and RNG turbulence model of Fluent, and obtained the changes of water phases, internal pressure and stress on the pipe during the water suction process. We also simulated the working state of the tank with different suction pipe diameters, and compared the results to prove that the design of the tank was reasonable.

vacuum tank,rinse,self-filling,VOF,numerical simulation

TH122;TH311

B

1002-6886(2016)04-0023-05

冉春燕(1990-),女,硕士研究生,研究方向为机电液一体化技术。

王国志(1969-),男,副教授,博士,研究方向为机电液一体化技术。

2014-12-25