基于非光滑表面与涡流干扰的车身气动减阻方法

2016-08-16黄剑锋

杨 易 郑 萌 黄剑锋 聂 云

湖南大学汽车车身先进设计制造国家重点实验室,长沙,410082

基于非光滑表面与涡流干扰的车身气动减阻方法

杨易郑萌黄剑锋聂云

湖南大学汽车车身先进设计制造国家重点实验室,长沙,410082

探讨了将表面非光滑形态结构减阻思想与流场主动控制相结合的车身气动减阻方法。将凹坑型非光滑表面布置在MIRA直背式模型的尾部,并在非光滑形态模型的基础上,在凹坑阵中加装喷射速度可变的涡流发生器来控制模型的尾部气流,改善尾涡结构。通过对光滑、非光滑、非光滑加涡流喷射三种模型的三维流场数值模拟,得到不同尾部形态模型的气流速度、压力以及湍动能等参数,对比不同风速下不同模型气动阻力系数的差异以及不同喷射速度下的减阻效果,分析模型尾部流场参数的变化,阐述了非光滑形态车身气动减阻机理以及涡流喷射扰动效应。研究结果表明:通过对非光滑形态被动减阻与涡流喷射主动减阻的优化组合,能有效地减少不同风速下直背式MIRA模型的气动阻力。

非光滑形态;涡流发生器;喷射速度;气动减阻;优化组合

0 引言

车身气动阻力直接影响汽车的动力性和燃油经济性[1],降低车身空气阻力是促进车辆节能环保的重要途径。仿生学研究发现表面非光滑形态结构能够改变气-固表面边界层流场结构,控制物体表面流场从而降低阻力[2]。文献[3]将不同尺寸和形态的非光滑表面布置在汽车表面,进行了风洞对比试验和数值仿真,发现非光滑表面能有效减小MIRA车型气动阻力,减阻效果为5%左右。文献[4]将非光滑单元体布置在某车型的发动机前罩盖及车身顶盖,仿真发现减阻率可达到10.31%。湖南大学汽车空气动力学研究所在对某款车辆模型采用后翼子板开孔和尾部开槽方法进行风洞对比试验时,发现气动阻力系数降低了6.5%,后采用车顶凹坑非光滑形态减阻方法,最佳减阻率可达9.34%。这些研究成果证明了车身设计中引入非光滑表面进行气动减阻的可行性。

非光滑形态减阻来源于对生活在流体介质中的动物的模仿、研究与分析。动物体表除了有利于降阻的非光滑结构之外,同时也能够根据环境不同,所遇到阻力方向的不同,来调整体位、体温或是体态以便达到最佳的减阻效果,是流场主动控制行为。而在已有的研究中,非光滑表面减阻研究大部分属于流场被动控制,非光滑减阻和流场主动控制的研究是相对独立的。文献[5-6]将二者结合在一起,利用槽道湍流的直接数值模拟,对基于凹坑运动的湍流减阻主动控制方案进行研究,得到了12%~13%的摩擦减阻效果。在此基础上,本文以车身流场作为研究对象,选取涡流发生器作为扰动器,根据流场变化情况,控制气流喷射速度,对主流场产生扰动,实现对非定常流的主动控制,以适应不同的车辆行驶速度下气动减阻的主动控制。

本文将非光滑表面布置在MIRA直背式模型尾部,并加装气流喷射装置,通过可调的气流喷射速度主动干扰尾部流场,通过非光滑形态被动减阻与气流喷射主动减阻两种方式的优化组合,达到了车辆不同行驶速度下较明显的减阻效果,开拓了车身气动减阻技术新的思路。

1 光滑模型与非光滑模型的仿真分析与试验验证

1.1MIRA模型的建立

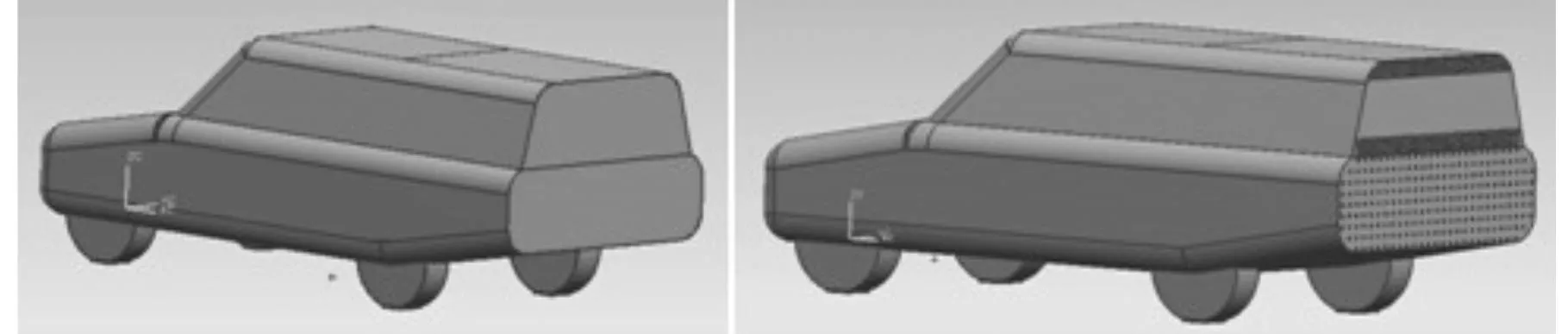

本文选取国际标准MIRA模型组中的直背式模型,长4165 mm,宽1624 mm,高1421 mm。MIRA模型在UG软件中建立,车身没有复杂附件,底盘简化为光滑平板。非光滑模型是在光滑模型尾部表面布置凹坑。图1所示为直背式原车模型与非光滑模型,凹坑型非光滑表面布置位置为模型尾部表面以及后车窗上下表面空余部分。图2为凹坑布局图。凹坑单元体深度S=8 mm,凹坑单元体排列的纵向间距L=50 mm,横向间距W=50 mm,凹坑直径D=30 mm。

图1 原车模型与非光滑模型

图2 凹坑布局图

仿生非光滑表面的减阻是通过对边界层的控制来减少猝发,减少湍动能的损失[7]。因此,本文对凹坑型非光滑单元体尺寸的选择必须使其深度小于模型尾部边界层的厚度,以实现对流场的控制。依据平板模型湍流附面层的边界层厚度计算公式如下:

δ(l)=0.035l/(Re(l))1/7

(1)

Re(l)=v0l/ν

(2)

式中,l为平板的长度;v0为来流速度;ν为运动黏度系数,取0.0722 m2/s;Re(l)为雷诺数。

1.2数值计算方法

在数值模拟时,足够的流体区域对计算的精度是非常重要的,本文选取的MIRA模型计算域参数如表1所示。其中,4165 m、1624 m、1421 m分别表示车长、车宽、车高,10×4165表示10倍的车身长,其他相同。边界条件的设置为:计算域inlet为速度入口边界,outlet为压力出口,车身表面为无滑移壁面,地板为移动壁面,计算域上表面及左右侧面均为滑移壁面。湍流模型选用Relizable k-ε模型,采用二阶迎风格式进行离散求解。计算残差设为0.000 001,迭代步数为3000步。

表1 MIRA模型的计算域参数

模型采用非结构化的四面体网格,整体网格尺寸最大为512 mm,车身表面网格尺寸最大为32 mm。为了确保模型周围流场尤其是尾部流场的准确性,在模型周围添加密度盒,使模型周围一定区域内的网格加密,其网格尺寸最大设置为128 mm。对非光滑表面进行网格加密来提高计算精度,将凹坑表面的最大网格尺寸设置为2 mm,凹坑网格细节如图3所示。同时在模型表面使用三棱柱网格来模拟附面层,以消除壁面函数的影响。光滑与非光滑计算模型的相同部分具有相同的网格尺寸[8],避免网格差异对仿真结果的影响。光滑模型生成的网格数量为530万左右,节点数为129万左右,非光滑模型生成的网格数量为800万左右,节点数为195万左右,并且网格质量高,达到精确计算的目的。

图3 凹坑网格细节图

1.3风洞试验验证

湖南大学空气动力学研究所进行了MIRA模型风洞试验,试验采用MIRA模型组,模型几何缩比为1∶3,利用气动六分力天平、PIV系统,对MIRA模型气动阻力系数和尾部对称面的流场进行测量。试验启动地面附面层抽吸装置,消除由于风洞试验引起的地面边界层。在湖南大学风洞实验室,对不同风速下的MIRA光滑模型与尾部非光滑模型进行了风洞试验,MIRA模型风洞试验如图4、图5所示。

图4 光滑MIRA模型风洞试验

图5 非光滑MIRA模型风洞试验

对于MIRA原车模型与非光滑模型,通过上述数值仿真模拟,对比相关风洞试验,如表2所示。从表中可以看出,不同速度下,原车模型的气动阻力系数的CFD仿真值与风洞试验值的误差在工程允许误差5%以内,从而验证了本文数值仿真方法的可靠性。在不同速度下,尾部非光滑的减阻效果都比较明显,并且减阻率相差不大,说明了尾部非光滑的减阻方式适用于不同的速度。在车速为24.88 m/s时,非光滑模型的减阻率最大,达到5.40%。

表2 气动阻力系数的CFD仿真值与风洞试验值比较

2 加装喷射装置非光滑模型的数值模拟计算

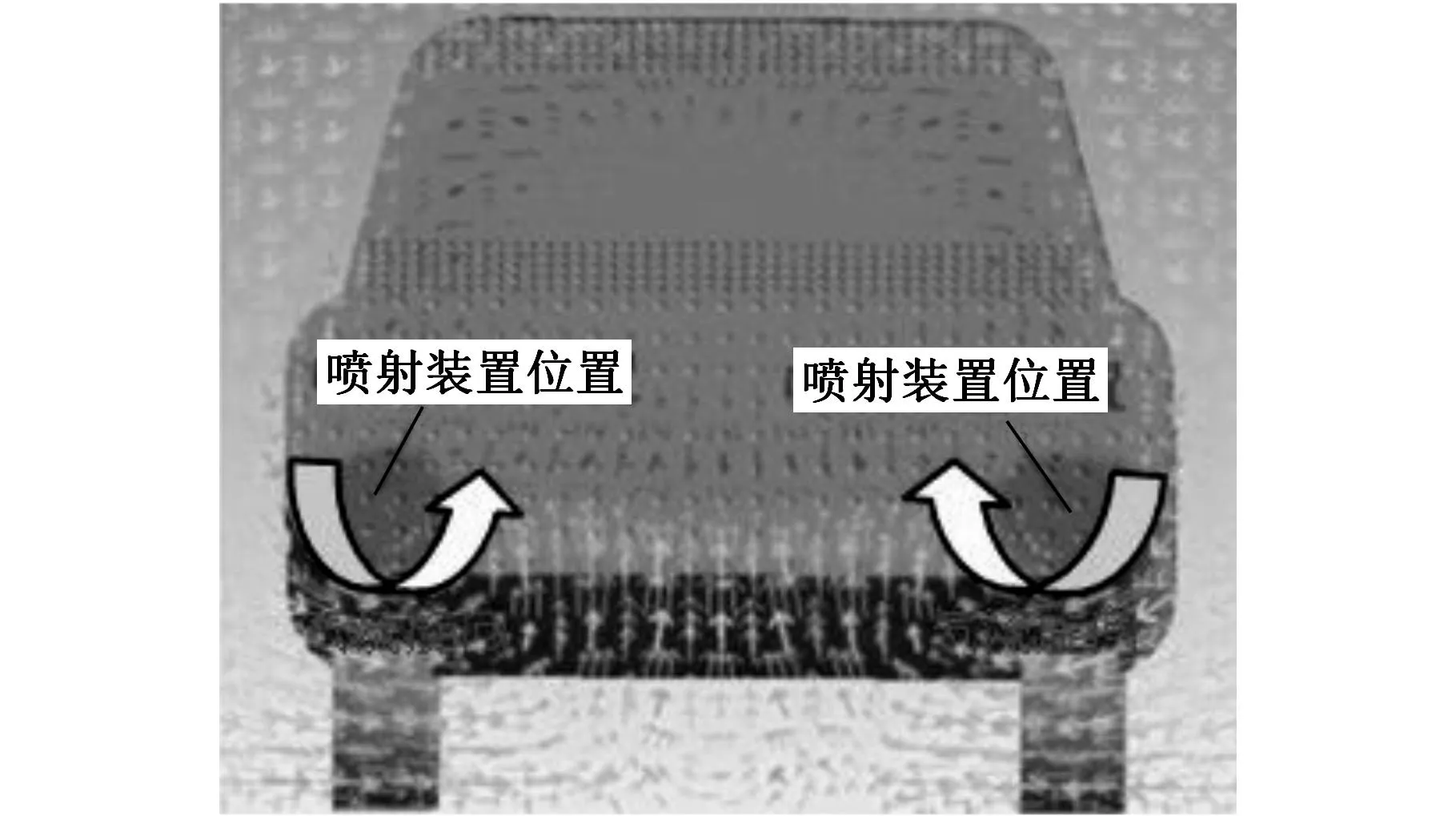

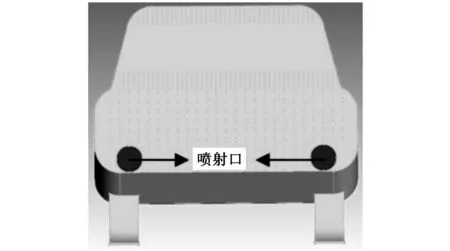

图6为车速24.88 m/s时距离非光滑模型尾部350 mm平面上的速度流场分布图,从图上尾部气流流动的速度矢量可以看出,模型底部和侧部的气流汇合流向尾部,其流动的旋向如图中箭头所示,呈现一种近似圆形的状态。为使喷射气流能够有效干扰尾部的气流流动,喷射装置的形状定义为圆形,安装位置确定为气流旋向中心区域。加装喷射装置的非光滑模型如图7所示。

图6 尾部速度流场图

图7 喷射装置非光滑模型

加装喷射装置后,将气流喷射装置的出口边界条件设置为速度入口,其余条件均不改变。生成的网格数为860万左右,节点数为240万左右。

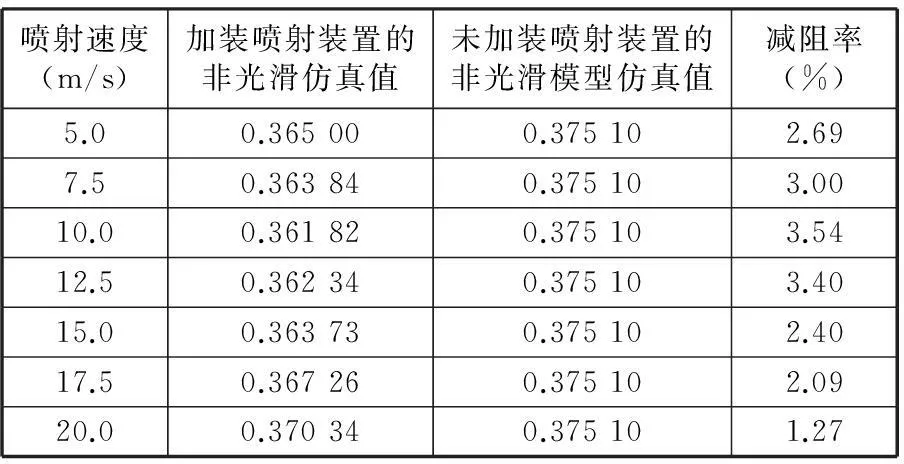

表3所示为车辆行驶速度v=24.88 m/s(89.568 km/h)时,喷射装置的喷射速度u在不同情形下的气动阻力系数。当u=10 m/s,即u/v=0.4时,减阻率最大,达到3.54%。

表3 车速24.88 m/s时不同喷射速度下的气动阻力系数

3 结果分析与讨论

结合上述两种减阻结果可以得出,当车速达到24.88 m/s时,模型气动阻力系数由原来的0.396 50降为0.361 82,减阻率达到8.75%,减阻效果非常明显。

3.1模型尾流结构对比分析

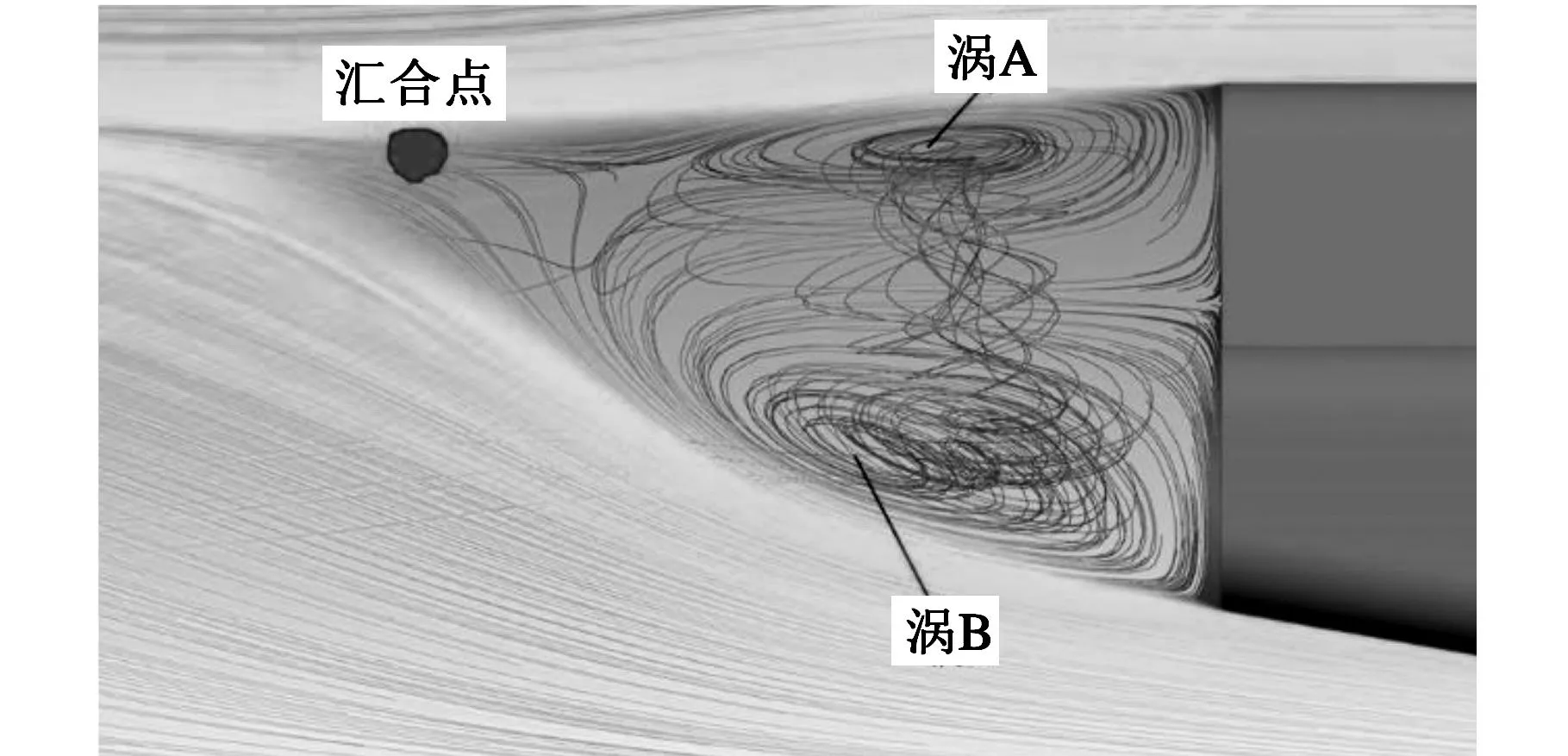

(a)原车模型尾流结构

(b)非光滑模型尾流结构

(c)加装喷射装置模型尾流结构图8 模型尾流结构图

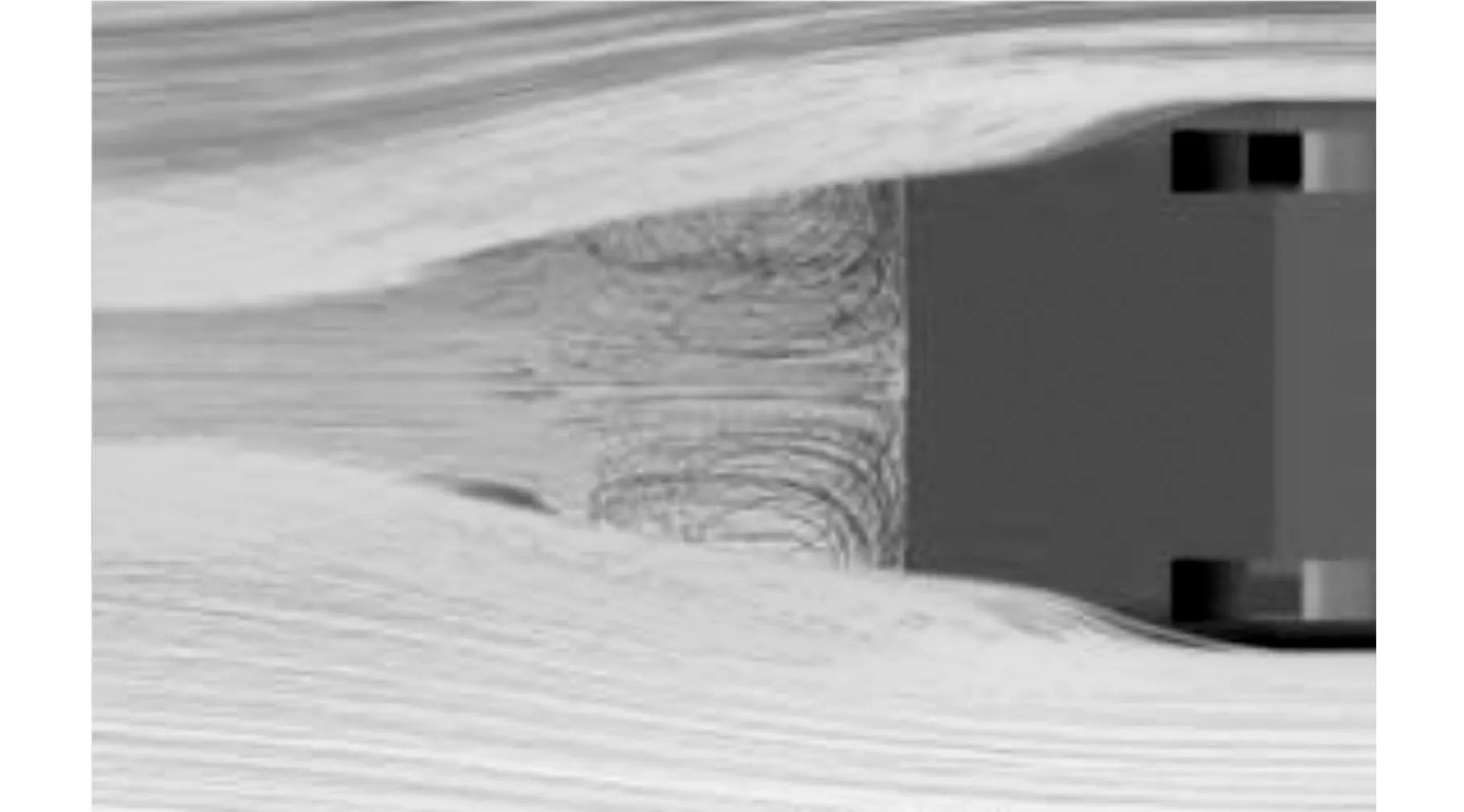

图8为三种模型纵对称面上显示的尾流结构图,图9为三种模型从底面位置观察到的尾流结构图。结合模型尾流的两个观察角度可以看出,直背式模型的尾流来自顶部、底部和侧部的气流相互混合,尤其是来自底板的气流大量地卷入车身尾流中,在模型尾部产生气流分离以及严重的尾涡。为了便于分析,将靠近尾部上边缘逆时针旋转的涡定义为涡A,下边缘顺时针旋转的涡定义为涡B[9-10]。从图8、图9中来看,非光滑模型相比于光滑模型尾涡明显改善,底板气流的卷入程度降低,气流的紊乱程度降低,涡A甚至趋于消失,气流的汇合点延迟,使得尾涡的中心往后推移,尾部受到涡流中心低压区的影响降低,气流流线比光滑模型稀疏平滑,有着更优的汽车尾涡[11],从而降低气动阻力,改善底板气流带来的尘土污染。加装喷射装置的模型尾流相比于非光滑模型,汇合点再次延迟,涡B中心后移,喷射装置产生大量螺旋形的流线,这些流线可以扰乱模型的尾涡,对减阻具有一定的作用。

(a)原车模型尾流结构

(b)非光滑模型尾流结构

(c)加装喷射装置模型尾流结构图9 模型尾流结构图

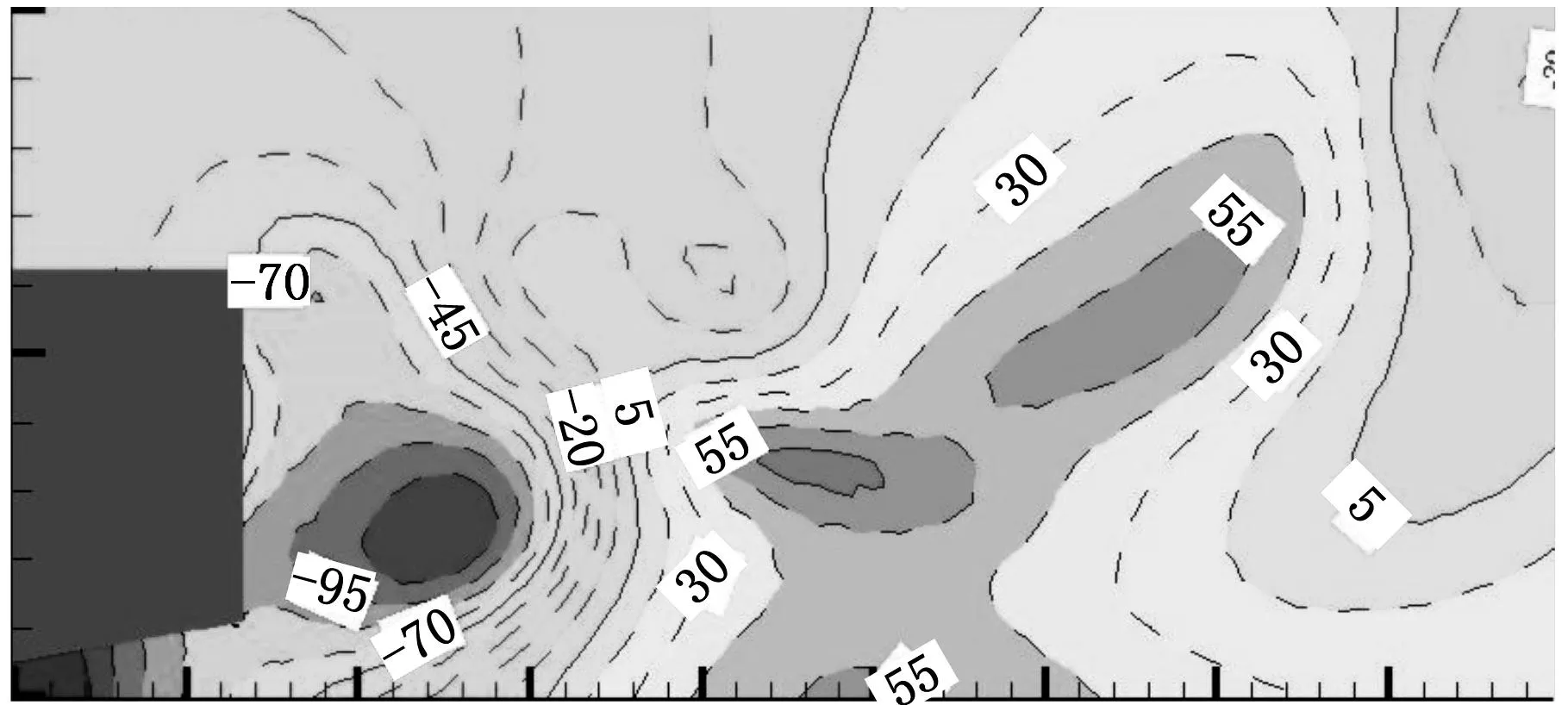

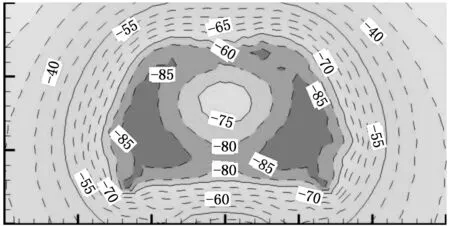

3.2尾部压力与湍动能分析

图10为三种模型纵向对称面上的压力云图,图11为三种模型尾部350 mm处平面上的压力云图。结合两个面上的压力云图可知,非光滑模型较之原车模型,尾部负压明显减小,而加装喷射装置的非光滑模型较之光滑模型,尾部负压又进一步减小。而对于此三种模型来说,前端并没有进行任何的造型改变,因此三种模型前部压力相同,而由于尾部负压的减小,使得车辆前后压差减小,从而降低了气动阻力。尾部低压区的减小,也验证了如前所述的尾涡中心往后推移,尾部受到涡流中心低压区的影响降低,从而降低气动阻力。

(a)原车模型压力云图

(b)非光滑模型压力云图

(c)加装喷射装置模型压力云图图10 模型纵对面压力云图(Pa)

(a)原车模型压力云图

(b)非光滑模型压力云图

(c)加装喷射装置模型压力云图图11 模型尾部350 mm表面压力云图(Pa)

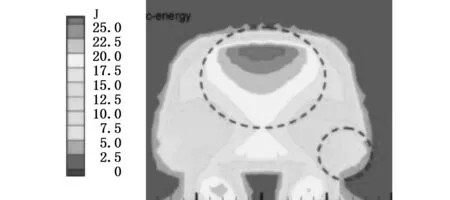

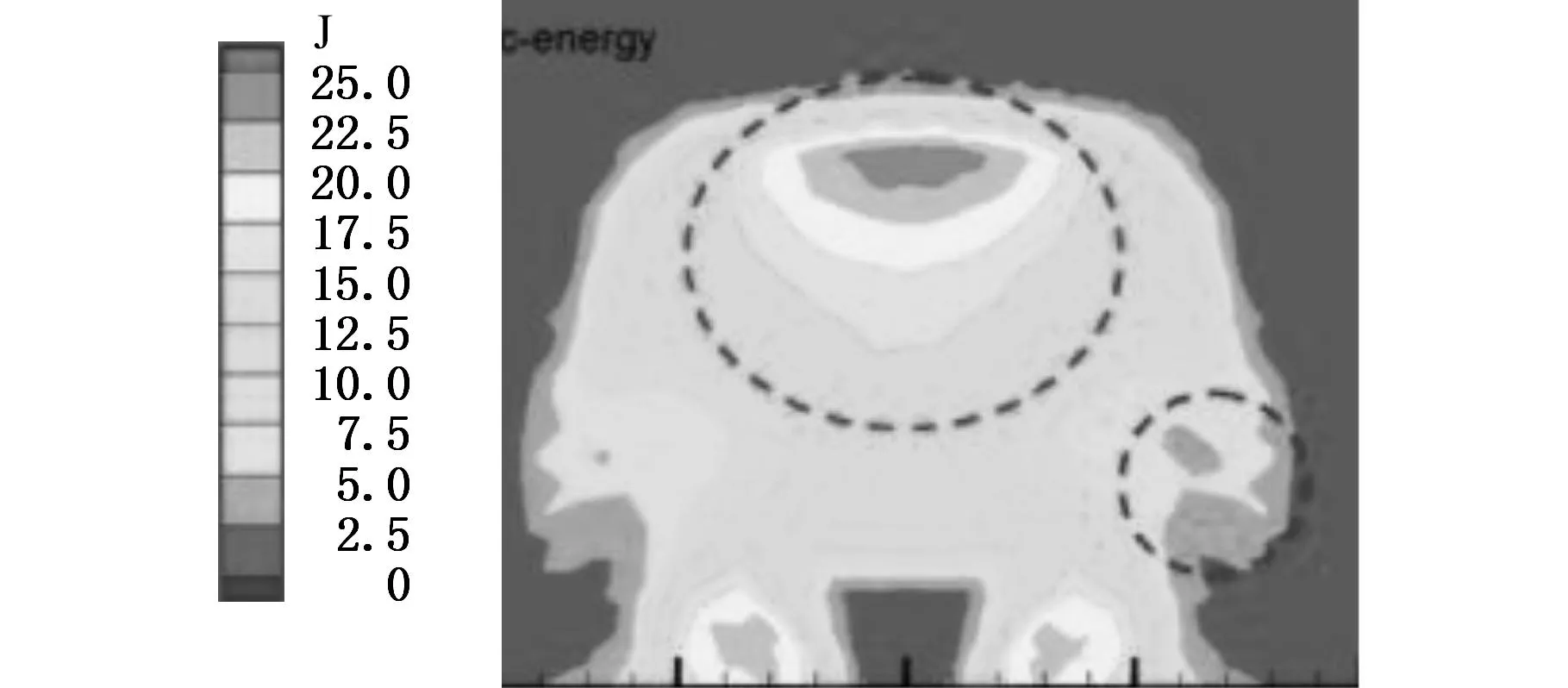

图12为三种模型尾部350 mm处平面上的湍动能云图。湍动能是衡量气流通过车辆尾部时能量耗散的一个重要因素。湍动能越小,意味着能量耗散越小,气动阻力也会越小。对比三种不同尾部形态模型的湍动能云图,可以看出三种模型的云图差异较大,尤其是标注位置。原车模型的湍动能最为剧烈,高湍动能区域在云图中所占的面积比例较大,这意味着气流在尾部分离时消耗了大量的能量,而非光滑表面的加装,改善了模型的尾流,进而使得气流流过模型尾部时能量耗散大幅度降低,因此,湍动能也对应减小。在非光滑模型的基础上,加装涡流发生器,实现气流的主动控制,再一次降低了气流流过尾部时所消耗的能量,湍动能进一步减小,并且在喷射装置加装位置处,低湍动能区域面积较之其余两者大。湍动能的依次减小,也很好地验证了前述数值仿真的准确性与可靠性。

结合压力云图和湍动能云图可以看出,原车模型经过非光滑和喷射装置后,能实现模型前后压差的减小,降低能量的耗散,实现模型的二重减阻。

3.3其他速度结果分析

(a)原车模型湍动能

(b)非光滑模型湍动能

(c)喷射装置模型湍动能图12 模型尾部350 mm表面湍动能云图

由于汽车速度是变化的,因此有必要对不同的速度工况进行分析。取速度等于19.85 m/s(71.46 km/h)、30.10 m/s(108.36 km/h)的两种工况进行分析,分析结果如表4所示,当汽车行驶速度v=19.85 m/s(71.46 km/h),喷射速度u=10 m/s时,也即u/v为0.5左右时,减阻率最大,达到3.30%。当汽车行驶速度v=30.10 m/s(108.36 km/h),喷射速度v=15 m/s时,也即u/v为0.5左右时,减阻率最大,达到3.56%。结合上述分析的三种不同的速度工况可知,当u/v为0.4或0.5时,减阻率最大,并且同种工况下u/v为0.4或0.5时,两者减阻率非常接近。由此三种速度工况可以推及其余的速度工况条件下,当喷射速度与汽车行驶速度之比u/v为0.4至0.5时,组合减阻率能达到最佳。

表4 汽车速度分别为19.85 m/s和30.1 m/s时不同喷射速度下的阻力系数

3.4减阻机理分析

汽车气动阻力是由气流黏性效应和涡场所产生的,黏性涡场的形成与车表边界层结构密切相关。仿生非光滑减阻方法的实现途径就是通过对边界层的控制来减少湍流猝发强度,减小湍动能的损失,进而减小气动阻力。图13为凹坑内部流谱及凹坑表面速度矢量图。

图13 凹坑内部流谱

当气流经过凹坑时,在凹坑内部产生逆向旋转的气流。凹坑内部的低速旋转气流造成了凹坑内部的气流与外部气流的气-气接触,形成涡垫效应,将原来光滑模型气-固表面滑动摩擦变为滚动摩擦[12]。根据滚动摩擦远小于滑动摩擦的物理原因,凹坑形非光滑表面大大降低了模型边界层内的摩擦阻力,增加了表面气流流动速度,减少了外层高速气流对内层低速气流的动量传递,使原本流不动而即将离开物面的气流得以沿物面继续流动,气流分离延迟发生,使其分离点比光滑表面的推后,影响尾迹的气流会合,导致模型压差阻力的减小。

没有加装喷射装置前,尾涡是由来自汽车侧面、顶部、底部的气体在汽车尾部汇合产生的。加装喷射装置后,尾涡由四股气流相互作用产生。当喷射出的气流相对于其他三股气流较弱时,有利于破坏其他三股气流产生的尾涡,同时不会有新的尾涡生成。当喷射速度较大时,喷射出的气流在破坏其他气流产生的尾涡的同时,也会加剧气流的混合,因此减阻效果相对来说较小。

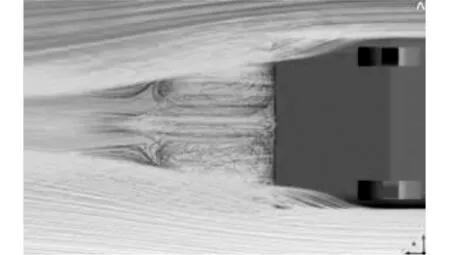

图14从左至右分别为原车模型、非光滑模型和加装喷射装置的模型的尾部表面上的流线图,原车模型尾部表面上的气体流向杂乱无章,而非光滑模型尾部表面上的气流流线较之原车模型流畅,意味着能量耗散会减小。而从加装喷射装置的模型尾部表面流线图上可以看到,喷射口位置有独立的气流喷出,会干扰通过其位置的气流流向,从而改善尾涡,减小气动阻力。

(a)原车模型 (b)非光滑模型 (c)加装喷射装置的模型图14 模型尾部表面流线图

4 结论

(1)凹坑型非光滑表面能够改变近壁面气流的流动状态,在凹坑内部产生逆向旋转的气流,将气-固表面滑动摩擦阻力转化为流层滚动摩擦阻力,使得气动阻力减小。

(2)尾部喷射装置喷射出来的气流能干扰模型尾部气流,改善尾部气流结构,从而减小气动阻力。

(3)非光滑与喷射装置的主被动方式的结合减阻,在不同的行驶速度下均能很大程度地减小气动阻力。

(4)鉴于不同的车型产生的尾流不同,因此对于不同的车型还要进行具体的分析。

[1]谷正气. 汽车空气动力学[M]. 北京: 人民交通出版社,2005.

[2]Gu Yunqing, Zhao Gang, Zheng Jinxing, et al: Experimental and Numerical Investigation on Drag Reduction of Non-smooth Bionic Jet Surface[J]. Ocean Engineering,2014,81;50-57.

[3]杨易,聂云,范光辉,等. 车尾凹坑非光滑表面气动减阻分析与优化[J].中国机械工程,2013,24(24):3396-3401.

Yang Yi, Nie Yun, Fan Guanghui,et al. Analysis and Design of Aerodynamic Drag Reduction on Vehicle Rear End by Using Pit Non-smooth Surface[J]. Chinese Mechanical Engineering, 2013,24(24):3396-3401.

[4]张国耕. 车身仿生非光滑表面气动减阻特性研究[D]. 杭州:浙江大学, 2010.

[5]杨歌, 许春晓, 崔桂香. 槽道湍流减阻次优控制方案研究[J]. 力学学报, 2010, 45(5):818-829.

Yang Ge,Xu Chunxiao,Cui Guixiang. Study on Suboptimal Control Schemes for Skin-Friction reduction in Turbulent Channel Flow[J].Chinese Journal of Theoretical and Applied Mechanics, 2010,45(5):818-829.

[6]杨歌. 主动凹坑变形湍流减阻控制方案研究[D]. 北京:清华大学, 2009.

[7]金益锋,谷正气,容江磊,等.汽车凹坑型非光滑表面减阻特性的分析与优化[J].汽车工程,2013(1):41-45.

Jin Yifeng, Gu Zhengqi, Rong Jianglei,et al.Analysis and Optimization on the Drag Reduction Characteristics of Car with Pit-type Non-smooth Surface[J].Automotive Engineering,2013(1):41-45.

[8]容江磊, 谷正气, 杨易, 等. 基于Kriging模型的跑车尾翼断面形状的启动优化[J]. 中国机械工程,2010,22(2):243-247.

Rong Jianglei, Gu Zhengqi, Yang Yi, et al. Aerodynamic Optimization of Cross Sectional Shape for a Sport’s Car’s Rear Wing Based on Kringing Surrogate Model[J]. China Mechanical Engineering, 2010,22(2):243-247.

[9]Kim J,Kim S,Sung J. PIV Measurements of the Wake Behind a Rear Body of a Road Vehicle[C]//6th International Symposium on Particle Image Velocimetry. Pasadena, California,2005:32-59.

[10]McCutcheon G, McColgan A H, Grant I. Wake Studies of a Model Passenger Car Using PIV[C]//Motosports Engineering Conference & Exhibition. Indianapolis,USA, 2002:47-72.

[11]谌可. 非光滑车表汽车的空气阻力特性研究[D]. 杭州:浙江大学, 2012.

[12]徐中, 徐宇, 王磊. 凹坑型表面在空气介质中的减阻性能研究[J]. 摩擦学学报,2009,29(6):579-583.

Xu Zhong, Xu Yu, Wang Lei. Drag Reduction Effect of Dimple Concave Surface in Air[J].Tribology,2009,29(6):579-583.

(编辑郭伟)

Aerodynamic Drag Reduction Method of Vehicle Body Based on Non-smooth Surface and Vortex Interference

Yang YiZheng MengHuang JianfengNie Yun

State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body, Hunan University,Changsha,410082

A body aerodynamic drag reduction method was discussed by combining the non-smooth surface morphological structure with active control of the flow field.Decorating pit type non-smooth surface on the vehicle rear end of MIRA straight back model,and on the basis of the non-smooth model,a vortex generator with variable jet velocity was equipped in the pit array to control rear air flow of model, improving the trailing vortex structure. Through three models’ (smooth model, non-smooth model, non-smooth model with eddy injection) numerical simulations of three dimensional flow field,some parameters(such as airflow velocity, pressure, and the turbulent kinetic energy) of the models with different tail morphological characteristics were obtained, the difference of aerodynamic drag coefficient of different models under different wind speeds and the drag reduction effects under different jet velocities were compared. Changes of tail flow field parameter were analyzed, aerodynamic drag reduction mechanism and the effects of eddy-jet agitation of non-smooth body were elaborated.Results show that through a optimized combination which consists of passive drag reduction of the non-smooth form and active drag reduction of the eddy effusion, the aerodynamic drag of MIRA straight back model is effectively reduced.

non-smooth morphology; vortex generator; jet velocity; drag reduction; optimized combination

2015-05-07

国家自然科学基金资助项目(51375155);湖南省自然科学基金资助项目(13JJ3041)

U270.2DOI:10.3969/j.issn.1004-132X.2016.07.022

杨易,男,1972年生。湖南大学汽车车身先进设计制造国家重点实验室副教授。主要研究方向为汽车空气动力学、系统动力学。郑萌,男,1991年生。湖南大学汽车车身先进设计制造国家重点实验室硕士研究生。黄剑锋,男,1989年生。湖南大学汽车车身先进设计制造国家重点实验室硕士研究生。聂云,男,1987年生。湖南大学汽车车身先进设计制造国家重点实验室硕士研究生。