疏水性铝翅片表面的结霜/融霜特性

2016-08-16汪峰梁彩华吴春晓张小松张友法

汪峰,梁彩华,吴春晓,张小松,张友法

(1. 东南大学 能源与环境学院,江苏 南京,210096;2. 东南大学 材料科学与工程学院,江苏 南京,211189)

疏水性铝翅片表面的结霜/融霜特性

汪峰1,梁彩华1,吴春晓2,张小松1,张友法2

(1. 东南大学 能源与环境学院,江苏 南京,210096;2. 东南大学 材料科学与工程学院,江苏 南京,211189)

为了揭示疏水性铝翅片表面特性对结霜/融霜过程的影响规律,构建翅片结霜/融霜实验平台,制备接触角为90°~160°的4组疏水性铝翅片,并对其表面的结霜/融霜特性进行研究。研究结果表明:翅片表面的接触角越大,凝结液滴越晚出现,抗凝结作用越明显。4组翅片表面霜晶形态相似,但霜层高度区别明显,接触角越大,霜层越薄,抑霜效果越好。翅片表面的接触角和接触角滞后对凝结液滴及融霜滞留液滴的形状、尺寸和分布密度具有重要影响。此外,疏水性强的翅片,表面融霜过程快且滞留水少,接触角为160°的表面其滞留水比接触角为98°的表面减少79.82%。因此,采用疏水性强的翅片,有利于减少蒸发滞留水耗热量和时间,从而提高热泵除霜效率。

疏水性翅片;接触角;接触角滞后;结霜;融霜水滞留

空气源热泵冬季制热运行时,室外侧翅片管换热器存在结霜问题。由于霜层的形成与生长,导致换热器换热能力下降,热泵性能恶化,无法正常工作[1-2],因此,有效抑制空气源热泵结霜关系到其稳定高效运行。目前,国内外学者提出了利用溶液除湿减少入口空气含湿量[3]、外加电场、磁场[4-5]、超声波振动[6-7]等抑霜方法。虽然这些方法能够起到明显的抑霜效果,但应用于抑制热泵结霜代价过高,缺乏实用性。早在20世纪80年代,亲水涂层已被用于延缓和抑制结霜的研究。LEE等[8-9]通过实验发现,亲水涂层具有很强的吸水性,并能贮存一部分潜冷,与无涂层表面相比,结霜速率和霜厚减小,具有良好的抑霜效果。近年来,随着各种新型材料的研究与开发,许多学者展开了疏水表面用于抑霜的研究。WU等[10]通过可视化研究发现疏水表面水珠分布稀疏,冻结较晚,初始霜晶较迟出现。丁云飞等[11]通过静电纺丝方法,制备出具有纳微结构疏水表面,该疏水表面能有效延迟初始霜晶出现的时间,表面霜晶覆盖率低,具有较好的抑霜性能。KIM等[12-15]通过实验对比了疏水表面和普通表面的结霜和融霜过程,发现疏水表面融霜过程快,表面滞留水少,因而疏水表面不仅能够抑制结霜,而且能强化融霜过程。这些研究主要针对具有某一特定接触角的疏水表面,没有系统地对具有不同接触角的疏水表面进行结霜与融霜研究,很难揭示疏水性翅片表面特性的变化对结霜/融霜过程的影响规律。周艳艳等[16]研究表明,疏水表面的抑霜效果与其接触角密切相关,接触角越大,抑制效果越明显。系统地揭示疏水性铝翅片表面特性对结霜/融霜过程的影响规律,能够为探索与开发高性能的疏水性翅片管换热器提供依据。为此,本文作者构建可视化的翅片结霜/融霜实验平台,制备4种具有不同表面特性的疏水性铝翅片,进行结霜/融霜过程的细微观可视化研究,并分析对比4种翅片表面的结霜/融霜特性。

1 实验装置与过程

图1所示为翅片结霜/融霜实验平台。实验平台包括冷台、冷却水槽、2台显微仪和计算机。冷台用于调节翅片表面温度,使翅片在设定温度下完成结霜和融霜过程。冷台采用半导体温差电制冷方式制冷,其温度可通过温控仪进行控制,温度调节范围为-20~150 ℃,可放置的最大样品长×宽×高为 94 mm× 94 mm×24 mm。实验中,将翅片固定在冷台上,并将冷台调整为垂直放置。为了使冷台热端的热量及时散去,采用冷却水槽(低温恒温槽)对冷台热端进行散热,冷却水槽温度范围为-20~100 ℃,温度波动度为±0.01。2台显微仪分别用于记录结霜/融霜过程的正面和侧面情况,提供可视化的实验图像,并将图像传送至计算机。

图1 翅片结霜/融霜实验平台示意图Fig. 1 Schematic diagram of experimental setup

采用氢氧化钠溶液刻蚀法,通过控制刻蚀时间,获得具有4种不同接触角和接触角滞后的疏水性铝翅片试样,分别记作1,2,3和4号翅片,并测量各表面接触角和接触角滞后值,如图2所示。

实验前,截取长×宽为5 cm×5 cm的翅片试样,将其固定于冷台,并将冷台调整为垂直放置;待调节好显微仪焦距,将冷台温度降低至预定结霜温度(-10℃),通过图像采集软件对结霜过程进行定时拍照;待结霜至1 h,将冷台温度升高至预定融霜温度(50 ℃)。同时开启显微仪摄像功能,记录霜层融化过程。

图2 翅片表面的接触角θ与接触角滞后ΔθFig. 2 Contact angle and contact angle hysteresis of fin surface

2 结果与分析

2.1结霜特性

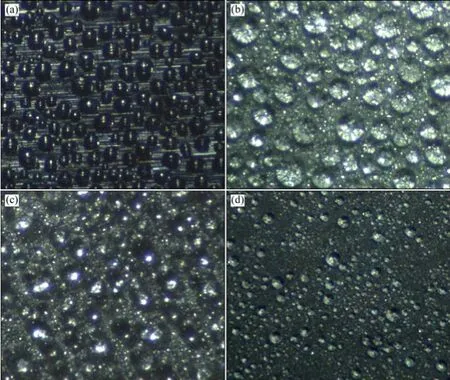

翅片试样结霜工况如下:环境温度为5.6~6.6 ℃,相对湿度为56%~64%,冷台温度为-10 ℃,结霜时间为60 min。在实验中观察到:结霜初始阶段,1~4号翅片表面均发生了凝结现象,但液滴出现的时间不同。1号表面液滴出现得最早,而4号表面的液滴出现最迟。这表明翅片表面的接触角越大,凝结现象出现得越晚,抗凝露作用越明显。液滴在翅片表面上生成后,不断长大,形成了规律性的分布。图3所示为翅片表面的凝结液滴分布。从图3可以看出:翅片表面液滴呈球形状,粒度不一,大液滴较少,小液滴较多且分布在大液滴周围。同时,接触角不同,翅片表面液滴分布也不同。对于接触角最小的1号表面,所形成的水珠大且分布密集,而对于接触角最大的4号表面,表面润湿性比其他表面弱,液滴粒径小且分布稀疏。由于液滴分布不同,导致不同翅片的表面液滴覆盖率也不同,4号表面的覆盖率远小于其他表面的覆盖率。

图3 翅片表面的凝结液滴分布Fig. 3 Distributions of condensed droplets on fin surface

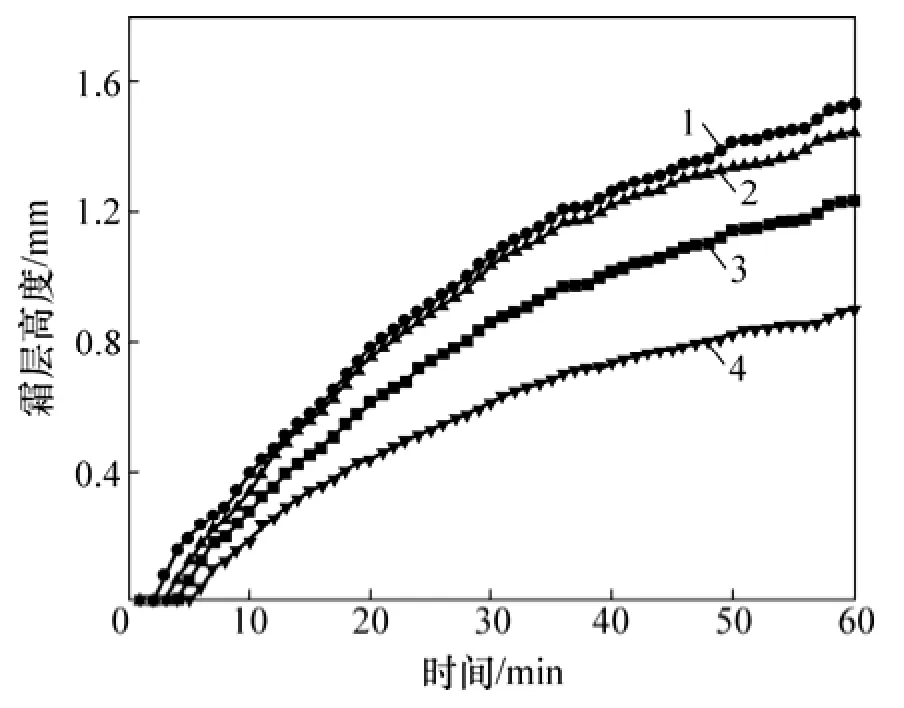

图4所示为结霜过程中4种翅片表面的霜高随时间的变化。从图4可见:随着接触角的增大,疏水性铝表面在抑霜时间及抑霜量上都有明显地增加;4号表面初始霜晶出现的时间比1号表面推迟4 min左右。结霜60 min后,4种表面霜高分别为1.53,1.45,1.23 和0.90 mm。4号表面的霜高比1号表面减少41.2%,抑霜效果明显提高。

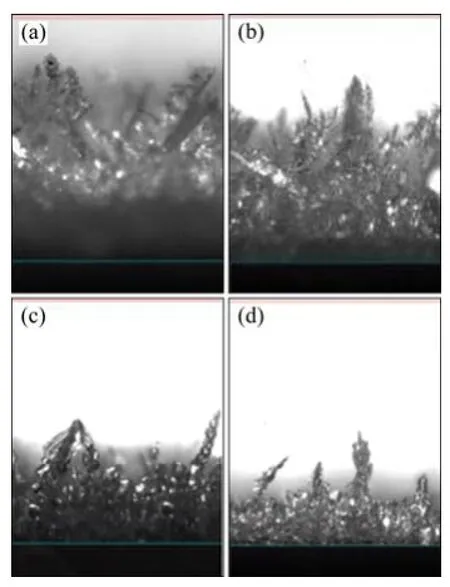

图 5所示为 4组翅片表面霜层生长情况(t=60 min)。从图5可以看出:4组翅片表面霜晶的形态相似:霜晶纤长且疏松,枝晶分布不均匀。4组翅片表面霜层高度有明显区别,接触角越大,疏水性翅片的抑霜效果越好。

2.2融霜特性

结霜60 min后,调节冷台表面温度至50 ℃,霜层开始融化。将霜层开始融化到不再有融霜水流出翅片表面的过程定义为融化过程,将其后的滞留水蒸发定义为蒸发过程。4种翅片的融霜时间分别为25,24,22和14 s,融霜过程都很快。但相比之下,1~3号翅片的融霜时间差距较小,而4号翅片的融霜时间则比其他3组短得多。可见,强疏水性的表面有利于缩短融霜时间,从而提高整个除霜过程的效率。

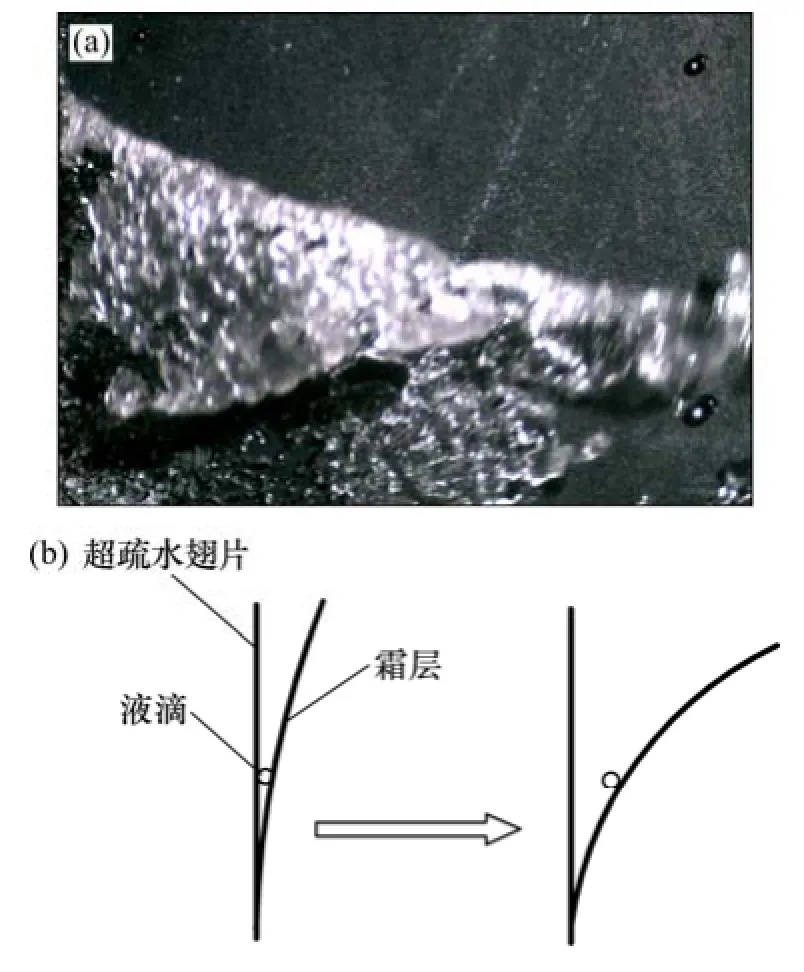

图6所示为4号翅片表面的融霜现象。从图6可见:4号翅片表面的霜层从边缘开始卷起,并整体脱离翅片表面(如图6(a)所示),几乎没有出现霜层融化的现象,而其他3种翅片表面则没有观察到类似现象。由于霜层的脱离过程极快,因而4号翅片的融霜时间才会远短于其他3组的融霜时间。分析4号翅片出现这一现象的原因,需要从其翅片的表面特性入手。4号翅片的接触角为160°,接触角滞后为5°。当接触角大于150°,接触角滞后小于10°时,表面称为超疏水表面[17],因而4号翅片实际上是超疏水表面,其表面自由能低,表面润湿性弱。图 6(b)所示为霜层脱离 4号翅片表面的原理图。融霜开始后,随着翅片表面温度的升高,与翅片表面交界处的霜层首先融化,由于4号翅片表面自由能低,润湿性弱,融化后的液滴难以吸附在翅片表面。相反地,霜层本身具有强吸水性,因而未融化的霜层相当于一块亲水表面,融化后的液滴极容易被未融化的霜层吸附。由于未融化的霜层与翅片表面失去了连接的“纽带”,因此,就产生了霜层整体脱离表面的现象。

图4 翅片表面霜层高度对比Fig. 4 Comparison of frost thicknesses on fin surface

图5 翅片表面的霜层生长Fig. 5 Frost layer growth on fin surface

图6 4号翅片表面的融霜现象Fig. 6 Defrosting phenomenon on 4#fin surface

图7所示为4组翅片表面融霜滞留液滴的分布。从图7可以看出各表面的滞留融霜液滴分布特点有显著的区别:1) 液滴形状不同。由于各表面润湿性存在差别,液滴铺展在表面的形状不同。1号和2号翅片的液滴呈半球形,与翅片接触面积大。3号和4号表面液滴近似于球形立于翅片表面,与翅片接触面积小。2) 液滴直径不同。1号翅片表面的最大液滴直径约为1.7 mm,而4号翅片表面的最大液滴直径仅为0.2 mm,这一现象是翅片表面接触角和接触角滞后共同造成的。液滴滞留在竖直翅片表面,受到翅片表面的毛细力和自身重力作用,液滴在重力作用下离开表面,而毛细力则抵抗重力。当重力大于毛细力时,液滴脱落;当重力小于毛细力时,液滴就滞留在翅片表面。接触角越大,接触角滞后越小,毛细力就越小。对比1号和4号翅片可知:1号翅片表面产生的毛细力要比4号翅片产生的毛细力大,因而产生了1号表面滞留液滴尺寸远大于4号翅片的滞留液滴直径。3) 分布密度不同。1号和2号翅片表面液滴分布密集,3号翅片表面液滴分布相对稀疏,液滴层无规则排列,4号翅片由于融霜初期就有大量霜层直接从表面脱落,使之表面比较干燥,仅有极少数直径很小的球状液滴滞留在表面。

图7 翅片表面融霜滞留液滴分布Fig. 7 Distribution of frost melting droplets retention on fin surfaces

图8所示为长×宽为5 cm×5 cm的4组翅片表面的滞留融霜水量对比。4种表面滞留融霜水分别为0.091,0.080,0.065和0.022 g。滞留水随着接触角的增大和接触角滞后程度的减小而减小,4号表面的滞留融霜水质量比其他 3组表面分别减少了 75.82%,72.50%和66.15%。对于疏水性最强的4号翅片,能够有效抑制融霜水的滞留,从而减少蒸发滞留水所需的时间和热量,提高除霜效率。

图8 翅片表面的融霜滞留水量Fig. 8 Retained water mass on fin surface

图9 融霜滞留水量测量相对误差Fig. 9 Measuring relative error of retained water mass

在实验过程中,选用XB224精密天平称量滞留融霜水的质量,其称量范围为220 g,读取精度为0.001 g。融霜过程结束后,利用具有强吸水性的吸水纸迅速吸净滞留在试样表面的融霜水,用精密天平称取其质量。通过设计实验验证上述测量方法的有效性和准确性。首先,称量一片翅片的质量,在翅片表面喷上液滴后称量翅片和液滴的总质量,两者之差即为翅片表面滞留液滴质量的实际值;然后,利用上述滞留水的测量方法获得质量实验值。比较质量实验值和实际值,质量测量误差如图9所示,其最大相对误差在3%以内,因而该方法测得的滞留水量可信。

3 结论

1) 通过实验研究,系统地揭示了疏水性铝翅片表面特性对结霜/融霜过程及特性的影响规律。

2) 在结霜过程中,翅片表面的接触角越大,凝结液滴越晚出现,抗凝结作用越明显。4组翅片表面霜晶形态相似,但霜层高度区别明显,接触角越大,霜层越薄,抑霜效果越好。翅片表面的接触角和接触角滞后对凝结液滴的形状、尺寸和分布特性具有重要影响。

3) 在融霜过程中,疏水性强的翅片融霜过程快,且表面滞留水少,接触角为160°的表面其滞留水质量比接触角为98°的表面减少了75.82%。因此,采用疏水性强的翅片,有利于减少蒸发滞留水耗热量和时间,提高热泵除霜效率。

[1] LENIC K, TRP A, FRANKOVIC B. Prediction of an effective cooling output of the fin-and-tube heat exchanger under frosting conditions[J]. Applied Thermal Engineering, 2009, 29(11/12):2534-2543.

[2] ZHANG Li, FUJINAWA T, SAIKAWA M. A new method for preventing air-source heat pump water heaters from frosting[J]. International Journal of Refrigeration, 2012, 35(5): 1327-1334.

[3] KINSARA A A, AL-RABGHI O M, ELSAYED M M. Parametric study of an energy efficient air conditioning system using liquid desiccant[J]. Applied Thermal Engineering, 1998,18(5): 327-335.

[4] ZHANG Xinhua, LIU Zhongliang, WANG Jieteng, et al. Experimental investigation of the influence of electric field on frost layer growth under natural convection condition[J]. Progress in Natural Science, 2006, 16(4): 410-415.

[5] 勾昱君, 刘中良, 刘耀民, 等. 磁场对冷表面上结霜过程影响的实验研究[J]. 工程热物理学报, 2009, 30(3): 465-467. GOU Yujun, LIU Zhongliang, LIU Yaomin, et al. The study of frost formation under magnetic field[J]. Journal of Engineering Thermophysics, 2009, 30(3): 465-467.

[6] 李栋, 陈振乾. 超声波瞬间脱除冷表面冻结液滴的试验研究[J]. 化工学报, 2013, 64(8): 2730-2735. LI Dong, CHEN Zhenqian. Instantaneous removal of frozen water droplets from cold surface by means of ultrasonic vibration[J]. Journal of Chemical Industry and Engineering,2013, 64(8): 2730-2735.

[7] 李栋, 陈振乾. 超声波抑制平板表面结霜的试验研究[J]. 化工学报, 2009, 60(9): 2171-2176. LI Dong, CHEN Zhenqian. Effect of ultrasound on rest raining frost formation on flat surface[J]. Journal of Chemical Industry and Engineering, 2009, 60(9): 2171-2176.

[8] LEE H, SHIN J, HA S, et al. Frost formation on a plate with different surface hydrophilicity[J]. International Journal of Heat and Mass Transfer, 2004, 47(22): 4881-4893.

[9] HUANG Lingyan, LIU Zhongliang, LIU Yaomin. Experimental study on frost release on fin-and-tube heat exchangers by use of a novel anti-frosting paint[J]. Experimental Thermal and Fluid Science, 2009, 33(7): 1049-1054.

[10] WU Xiaomin, WEBB R L. Investigation of the possibility of frost release from a cold surface[J]. Experimental Thermal and Fluid Science, 2001, 24(3/4): 151-156.

[11] 丁云飞, 殷帅, 廖云丹, 等. 纳微结构疏水表面结霜过程及抑霜特性[J]. 化工学报, 2012, 63(10): 3213-3219. DING Yunfei, YIN Shuai, LIAO Yundan, et al. Frosting mechanism and suppression on nano/micro-structured hydrophobic surfaces[J]. Journal of Chemical Industry and Engineering, 2012, 63(10): 3213-3219.

[12] KIM K, LEE K S. Frosting and defrosting characteristics of a fin according to surface contact angle[J]. International Journal of Heat and Mass Transfer, 2011, 54(13/14): 2758-2764.

[13] JING T, KIM Y, LEE S, et al. Frosting and defrosting on rigid superhydrophobic surface[J]. Applied Surface Science, 2013,276(4): 37-42.

[14] RAHMAN M A, JACOBI A M. Drainage of frost melt water from vertical brass surfaces with parallel microgrooves[J]. International Journal of Heat and Mass Transfer, 2012, 55(5/6):1596-1605.

[15] RAHMAN M A, JACOBI A M. Condensation, frost formation,and frost melt-water retention characteristics on microgrooved brass surfaces under natural convection[J]. Heat Transfer Engineering, 2013, 34(14): 1147-1155.

[16] 周艳艳, 于志家. 铝基超疏水表面抗结霜特性研究[J]. 高校化学工程学报, 2013, 26(6): 929-933. ZHOU Yanyan, YU Zhijia. The defrosting behavior of the super-hydrophobic aluminum surfaces[J]. Journal of Chemical Engineering of Chinese Universities, 2013, 26(6): 929-933.

[17] SHIRTCLIFFE N J, MCHALE G, NEWTON M I. Wetting and wetting transitions on copper-based super-hydrophobic surfaces[J]. Langmuir, 2005, 21(3): 937-943.

(编辑 罗金花)

Frosting and defrosting characteristics of hydrophobic fin surfaces

WANG Feng1, LIANG Caihua1, WU Chunxiao2, ZHANG Xiaosong1, ZHANG Youfa2

(1. School of Energy and Environment, Southeast University, Nanjing 210096, China;2. School of Materials Science and Engineering, Southeast University, Nanjing 211189, China)

In order to reveal the influence law of surface characteristics of the hydrophobic aluminum fin on frosting and defrosting processes, a frosting/defrosting experimental setup was constructed. Four hydrophobic aluminum fins with contact angles within the range of 90°-160° were prepared, and the frosting and defrosting characteristics of fin surfaces were studied. The results show that the condensed droplets are observed later on the fin with bigger contact angle, which shows obvious resistance in condensation. The forms of the frost crystals are similar on four hydrophobic fins while the differences of frost layer height are obvious. The bigger the contact angle is, the thinner the frost layer is, and the better the anti-frosting effect is. The effects of contact angle and contact angle hysteresis on shapes, sizes and distribution density of condensed droplets and retained frost melting droplets are found to be significant. In addition, the defrosting process is faster on fin with bigger contact angle and the retained water mass is also less. The retained water mass on fin surface with contact angle of 160° decreases by 79.82% compared with that of fin surface with contact angle of 98°. Therefore, fins with strong hydrophobicity can reduce energy consumption and time on evaporating retained water, and then improve the defrosting efficiency of air source heat pump.

hydrophobic fin; contact angle; contact angle hysteresis; frosting; frost melting water retention

TK124

A

1672-7207(2016)04-1368-06

10.11817/j.issn.1672-7207.2016.04.037

2015-04-13;

2015-06-20

国家自然科学基金资助项目(51106023);“十二五”国家科技支撑计划项目(2011BAJ03B14);东南大学优秀博士学位论文培育基金资助项目(YBJJ1506) (Project(51106023) supported by the National Natural Science Foundation of China; Project (2011BAJ03B14)supported by the 12th Five Year Science and Technology Support Plan of China; Project(YBJJ1506) supported by the Scientific Research Foundation of Graduate of Southeast University)

梁彩华,博士,研究员,博士生导师,从事制冷空调、建筑节能及可再生能源利用研究;E-mail:caihualiang@163.com