船舶工业4.0模式下智能化柔性胎架系统的开发

2016-08-16顾永凤

顾永凤,谢 荣

(江苏海事职业技术学院 船舶与海洋工程学院,江苏 南京 211170)

船舶工业4.0模式下智能化柔性胎架系统的开发

顾永凤,谢荣

(江苏海事职业技术学院 船舶与海洋工程学院,江苏 南京 211170)

结合现代精密工程测量技术,针对快速发展的船舶工业对数字化先进造船设备提出的要求,通过将自主开发的柔性胎架系统与造船精度控制技术进行结合,借助三维数据模拟技术,实现测量自动化、螺杆高度调节的自动化,船舶分段高空吊运模式平地轨道化,从而建立真正意义上的“空间分道、时间有序”的顺畅工艺流水线,对构建现代造船工艺流程有着较深刻的实际意义。

工业4.0;柔性胎架;工装设备;精度造船

0 引言

近年来,造船业遭遇发展瓶颈。作为第一造船大国,却面临井喷式增长后的发展瓶颈。控制造船成本,提高产品竞争力是保证船舶企业立于不败之地的主要有效手段。提高造船精度,实现造船信息化是大势所趋,此关键技术的实现将给智能船舶工业4.0发展提供更多的技术支撑。

现代化精密工程测量技术在船舶分段搭载中得到初步的应用,但在分段建造过程中,信息化技术、柔性胎架与现代化精度控制技术还没有进行结合,把原本上胎以后才能发现的问题提前得到解决,在提高造船精度的前提下成功地将高空作业转变成平地作业。通过对现代化测量设备(全站仪)和软件(EcoMarine)的应用研究,为柔性胎架各螺杆的布阵提供数字化三维精度控制方案,使得在螺杆快速自动定位的前提下建造分段与胎架更贴合,代替了传统管式胎架插销式的粗调方式,从而大幅度减少备胎时间,大大提高船舶分段的建造质量和效率。

1 柔性胎架系统的创新

1.1柔性胎架系统的结构创新

本文针对传统胎架适用分段单一、外板变形较大,并使得船舶的建造呈离散式,分析了现代造船生产空间组织方式,通过对数字化柔性胎架系统的开发与应用,建立“空间分道、时间有序”的顺畅工艺流水线,对构建现代造船工艺流程有着深刻的实际意义。柔性胎架系统的仿真渲染如图1所示。

1.导轨 2.滚轮组 3.刚性环孔 4.胎架底座 5.胎架面 6.滑槽 7.电流控制器 8.电线 9.螺杆 10.螺杆高度调节器 11.360°旋转头 12.电磁铁 13.加强肘板 14.胎架底座支柱

具体结构创新表现在:

(1)通过调节螺杆(图1中9)的高度满足不同船体曲线的变化。

(2)采用电磁式弧形托板(图1中11)支撑船体,改点接触为面接触,使得船体变形小,磁力大小可随着船舶分段的不断完善进行调整。

(3)胎架在指定的轨道上移动代替了传统利用大型拖车或吊车吊运模式,可节省大型拖车、吊车的投入,减少高空作业,有利于船舶分段的套造。

1.2柔性胎架系统的方法创新

本集成系统以造船工业为背景,综合运用TSV-BLS力学分析系统和Eco MES精度测量系统,通过TSV-BLS力学分析系统对柔性胎架进行强度校核,确定胎架螺杆的直径、布置方案、滚轮的数量等,优化柔性胎架结构。借助Eco MES精度测量系统完成螺杆高度的自动测量及信息反馈,通过并比对实物胎架的数据与设计数据,及时快速精确调整螺杆至合适位置,以适应支撑的船舶分段,满足不同分段的曲度要求。

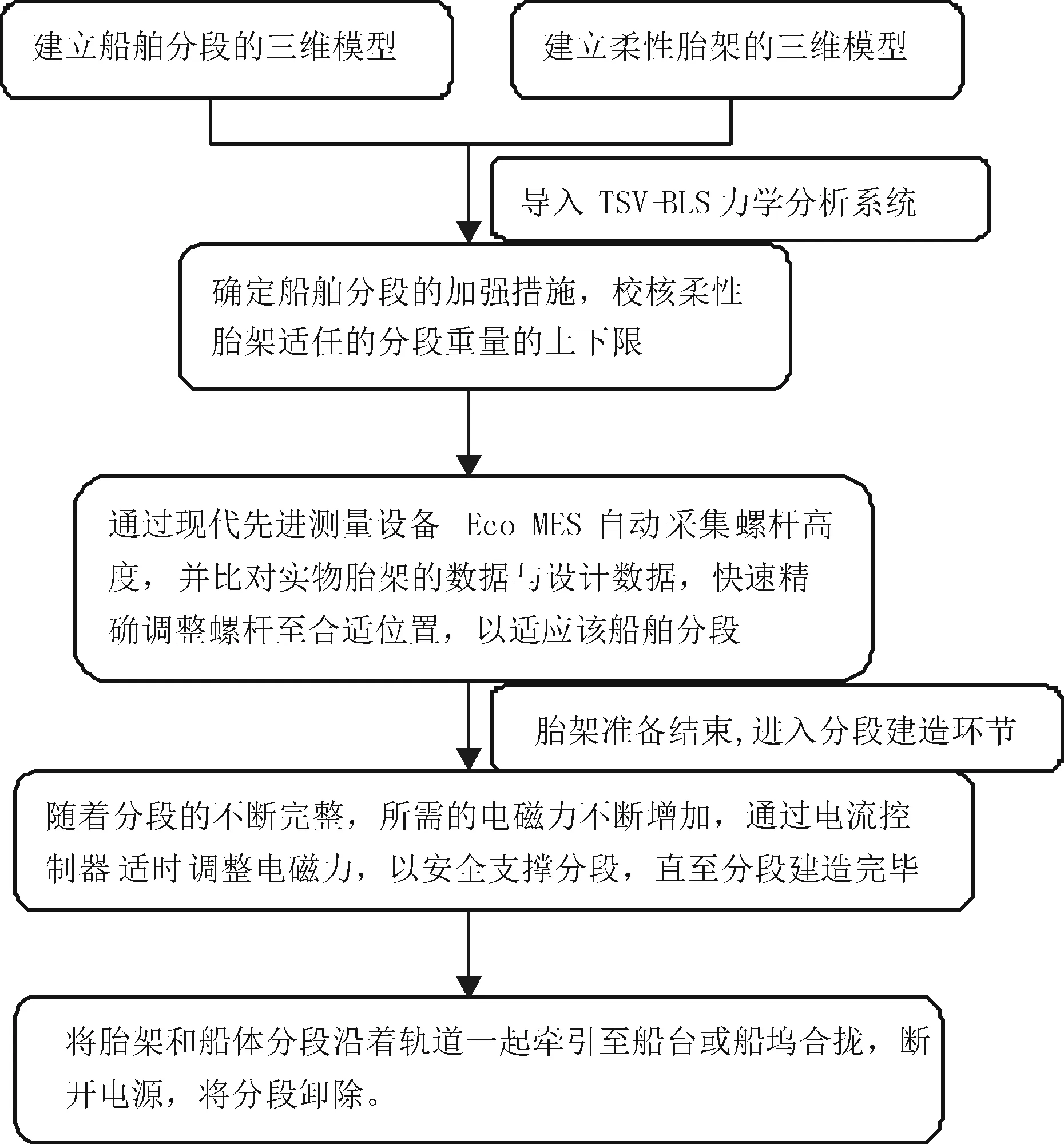

具体过程:根据柔性胎架适配的船舶分段的大小确定螺杆的个数、布阵、所需的磁场大小;再通过调节可调控的电磁场,实现磁铁对船体外板的吸附,随着分段的不断完善,适时的调整电磁场;当分段完成后,经过轨道拖曳至下一道合拢区域,此时关闭磁场,完成卸载。这种工艺模式打破了原来的离散式造船,使得造船适当流水化。柔性胎架系统的技术方案如图2所示。

图2 柔性胎架系统的技术方案

2 智能化柔性胎架系统的实现

2.1胎架的数据采集

造船精度控制是船舶制造过程中一项重要的内容,应用高精度全站仪的测量系统可为精度控制提供坐标数据采集及辅助计算与分析功能,以达到提高造船质量与效率的目的。Eco MES是一款基于PDA的软件,它可以和全站仪进行连接,将测量所得的现场实物胎架的数据与设计数据进行对比。

胎架的数据采集是通过携带Eco MES软件的PDA与全站仪及附件组成。PDA与全站仪通过数据线或蓝牙等相连,全站仪测量得到的实际数据直接显示在PDA上,通过对比螺杆高度测量的实际数据与其分段贴合处理论高度值,正确指导螺杆高度调整范围,将原本上胎后才发现的高度问题在分段上胎前得以解决。柔性胎架系统的自动数据分析系统如图3所示。

图3 柔性胎架系统的自动数据分析系统

2.2胎架的数据分析

三维精度管理软件Eco BLOCK是以三维CAD为基础,在三维空间与设计值对比,进行分析/转换/计算等作业,然后进行管理、分析生产胎架的精度数据,使用绘图/模板功能制作2D检测表格。具体实施方案如下:

(1)将PDA(Eco MES)上的实物胎架测量文件发送到电脑里(Eco BLOCK)。

(2)读取胎架设计模型文件,生成管理点。

(3)打开实物胎架测量文件,链接测定点和设计点。以胎架某处为基准,调整胎架的最优状态,并确定胎架的精度偏差,使偏差主要集中在Z方向。

(4)最后输出三维校对表格,以此为依据进行修正,最大限度减少一道工序的休整量。

原理示意如图3所示。

2.3胎架与分段的模拟搭载

Eco OTS是一款三维模拟搭载软件,它对搭载过程中可能出现的构件干涉/段差不良等问题提前进行预测并处理,以此来实现一次性定位。模拟搭载就是预先了解要与胎架切合的船体分段精度偏差值及作为基准的胎架的精度偏差值,在计算机上进行模拟演示并分析偏差原因,提出有效的修正方案,在平台上进行切割修正,实现吊装过程在确保精度情况下一次定位。

3 结语

造船设备的陈旧一定程度上抑制了现代造船工业的发展,本文将自主开发的柔性胎架系统与造船精度控制新技术进行结合,实现了造船工装设备柔性胎架系统的信息集成,使得胎架系统能够自动精度调整适应不同曲度的分段。该造船技术将推动产业结构调整和优化升级,对提高造船精度、降低造船成本、改善工人的劳动强度、缓解我国的高能耗造船、推动绿色造船以及对贯彻和实施船舶技术设计的标准化、通用化、系列化将有深刻的实际意义。

[1]管官.主船体数字化设计与分段测量数据匹配方法研究[D].大连:大连理工大学,2013.

[2]顾永凤,佘建国. 仿真系统中基于成组技术的柔性胎架三维结构设计[J] .舰船科学技术,2015,37(6):127-129.

[3]袁萍,徐红昌. 新型造船活络头通用胎架的研究[J].船舶工程,2014,36(3):95-98.

[4]Roh M H,Lee K Y.Improvement of ship design practice using a 3D CAD model of a hull structure [J]. Robotics and Comptureur-Integrated Manufacting,2008, 24(1):105-124.

[5]李光正,宋新刚,徐瑜.基于“工业4.0”的智能船舶系统探讨[J].船舶工程,2015,37(11):58-60,71.

2016-02-20

江苏海事职业技术学院院级课题“基于TSV-BLS的造船工装‘柔性胎架’集成系统的开发”(2015KJYB-04)、江苏海事职业技术学院千帆项目“船舶柴油机尾气处理技术研究”阶段性成果之一。

顾永凤(1981—),女,硕士,讲师,从事数字化造船方面的教学与研究。

U671.99

A