SUPER M2自升式钻井平台上建模块建造技术

2016-08-16王怀刚鲍学荣

王怀刚,鲍学荣

(南通振华重型装备制造有限公司,江苏 南通 226000)

SUPER M2自升式钻井平台上建模块建造技术

王怀刚,鲍学荣

(南通振华重型装备制造有限公司,江苏 南通 226000)

由于相关舾装、内装对SUPER M2自升式钻井平台上建模块的尺寸精度要求严格,因而为防止结构变形,建造时可通过优化上建分段制作过程工艺、建造精度控制工艺、吊装工艺等,并借助有限元强度分析,合理布置吊装位置,加强精度管理,从而最终实现精益建造。

自升式钻井平台;上层建筑;平台工艺;加工精度

0 引言

SUPER M2自升式钻井平台上建模块主要功能是满足平台工作人员生活、休息。由于相关舾装、内装对上建的尺寸精度要求严格,同时其建造质量直接影响整个平台的搭载效果,所以上建模块的建造精度要求高,防变形难度大。为克服这些难点,必须优化工艺建造方法,合理布置吊装位置,加强精度管理,从而最终实现精益建造。

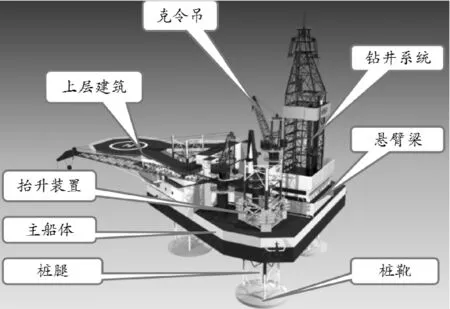

1 钻井平台主要量度及组成

SUPER M2自升式钻井平台总长59.74 m,型宽55.78 m,型深7.62 m,结构吃水4.8 m,桩腿总长125.28 m,悬臂梁最大外伸距离17.526 m,平台最大作业水深91.44 m,平台最大钻深9 144 m,载员110人。该钻井平台主要由主船体、桩腿、桩靴、抬升装置、上层建筑、克令吊、钻井系统、悬臂梁等组成,其外形如图1所示。

图1 SUPER M2自升式钻井平台

2 上建分段制作过程工艺

2.1上建制作流程

根据上建结构特点,本文以其中一层段为例介绍其建造技术,分段建造完毕后在重型车间完成总段中合拢。上建分段根据工艺建造方法可分为:首先将零件下料、加工,其次T型材强力部件及板片的小组件制作,接着胎架上完成部件、组件的组立,最终在重型车间完成中组立。

小组件制作如图2所示。

图2 小组件制作

2.2上建制作过程管理

为保证大拼板的T型材小组阶段腹板截面的平整度,防止截面有斜坡的现象,腹板、面板装配时在面板上划线定位并放置于水平,腹板站立,双面平角焊接,双面可同时施焊。

由于上建分段甲板以及壁板板薄,加上分段整体尺寸大,材料易变形,所以上建制作工艺从纵横壁板下料、加工开始,必须严格控制零件的尺寸精度以及加工要求,加强制作过程控制管理,从而最终保证甲板、纵横壁板的尺寸。具体方法为:

(1)通过调整下料平台的平整度,同时下料前的精度测量十分必要。

(2)切割时加放补偿量,确保大拼板的下料尺寸,拼板焊接过程中注意最终的累积误差。

(3)考虑焊接收缩,严格控制焊接电流、电压、焊接速度等热输入参数。

(4)大拼板定位装配完成后、焊接前,测量大拼板的外形主尺度,焊接结束后需要测量,对比前后收缩量,加以统计整理。

2.3上建模块合拢工艺

总段预装结束后,总段外围壁的定位基准必须在加强构件及定位装置等均已完工,同时考虑移位、翻身吊装分段产生的变形程度,在每层前、后围壁下缘高500 mm处作检验线。吊装前为直线,吊装后测量其下挠度,并记录。上建装配偏差要求,四角水平度±10 mm,定位高度0~+6 mm,分段长度高度±4 mm,分段对正度≤t/3(t为板厚)。

3 上建分段建造精度控制工艺

3.1分段精度过程分析

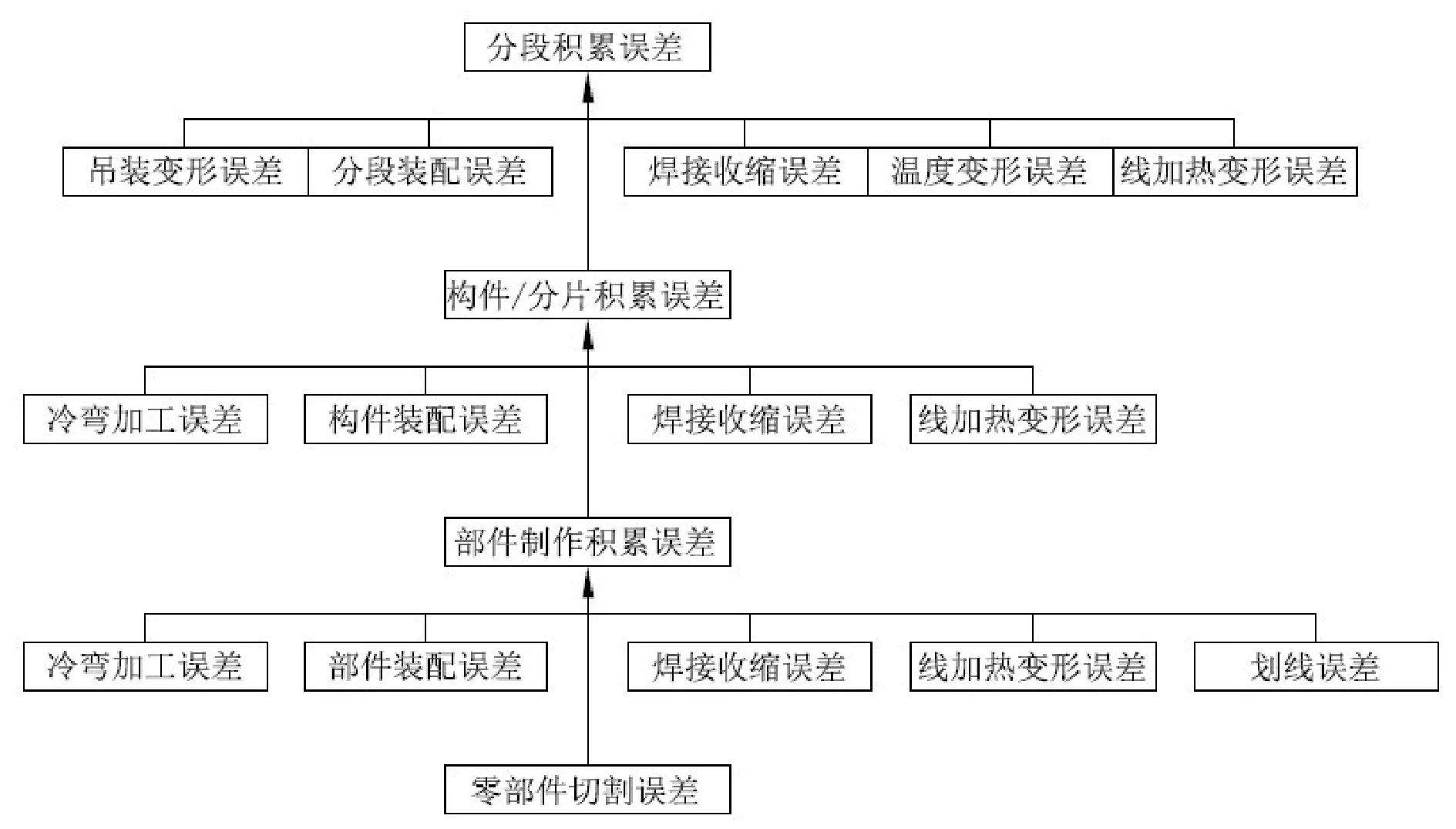

上建分段的精度质量误差来源于分段建造、转运吊装诸多工艺环节,各个环节的误差经过耦合、传递和积累构成了最终上建分段的建造积累精度误差,然后再进一步影响整个平台建造精度。船体分段精度质量偏差主要来源为:零部件切割误差、部件装配误差、焊接变形误差、划线误差、转运变形误差、测量误差、操作误差等。上建分段建造过程误差积累图如图3所示。

图3 上建分段建造过程误差积累

船体分段精度控制是一项系统性工作。国外有的平台分段无余量搭载合拢比例已达到90%以上,而国内吨位较大、平行体较长、方形系数较大的船舶也只能达到85%,因而必须研究如何扩大分段无余量合拢的比例,进而提高现代总装建造效益、降低企业生产成本、缩短建造周期。扩大无余量建造比例,关键在于控制好船体分段的精度质量。目前阶段通过加放焊接或装配余量、生产现场现配切割、火工校正等手段来达到船体分段精度质量控制标准,这样容易造成大量的返工和材料浪费,增加额外工时耗费,占用大量的吊车、焊机、工装、场地等资源,致使制造成本较高,建造效率无法进一步提高。

3.2上建精度过程控制

(1)提高上建分段制作过程质量控制,从上建分段零件切割下料开始,采取质量跟踪实名制,严格按照工艺技术要求,合理确定数控切割、加工机器的工作参数,并记录每个零件的实际尺寸,特别是大尺寸壁板、T型材腹板、面板。

(2)控制小组件、舱壁拼板的精度制造,出现尺寸精度问题及时火工校正,严禁组件的乱堆压现象的发生,按照工艺技术标准。

(3)保证横梁、肋骨的划线定位精度尺寸,壁板划线前后的安装。

(4)按照测量模型严格测量尺寸数据,对每个分段的合拢口开档尺寸进行测量对比,并做好记录工作。

(5)上下合拢分段合拢口处、每个舱的开口精度控制人员必须严格测量并将数据统计成表,对比上下合拢口数据,分析总结分段易变形区域,相应采取校正、加强措施。

(6)利用全站仪的测量优势,根据合拢精度要求,研究并确定总组精度控制点的位置和理论三维尺寸测量表,实现测量的偏差直接填入检验表中,这样细化了测量人员对测量点的概念,也明显降低了测量人员的技能要求,对后续数据分析提供了完善的数据保障。

4 上建分段吊装工艺

4.1上建分段局部加强

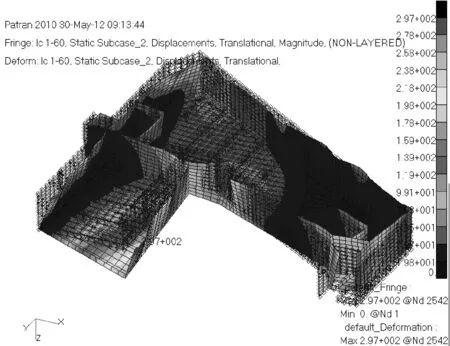

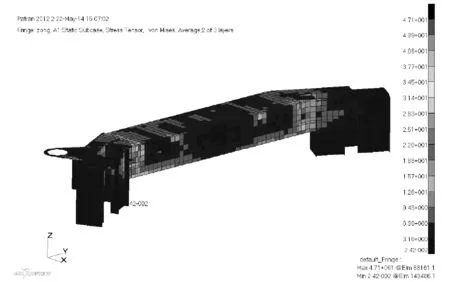

根据强度分布及实际变形,合理安排相应工艺加强,防止和减少上建分段变形。若出现局部变形,可采用矫正校直工艺。在上建建造的全过程中,测量人员进行精度检查,对零件、拼板、组件进行尺寸检测,发现问题后及时采取措施。通过有限元分段强度分析,计算得到的重心位置以及分段结构特点,预先发现吊装过程中可能出现的变形问题。以807S段为例,当分段倾斜60°时,其结构位移如图4所示。

图4 上建分段局部变形有限元分析

为了防止和最大限度减小开口变形以及分段整体扭曲,在开口位置做槽钢加强。

针对有限元分析,当分段吊装倾斜60°时,上建分段弯角内壁位置处, 受到很大的集中应力,容易造成壁板隆起变形,因此采取等间距布置肘板加强材工艺,从而防止角隅处变形。

根据平台的整体受力,上建分段甲板要求保证一定的强度,在壁板上要安装加强筋。甲板由纵骨、横梁结构组成板架结构,可有效增强抗弯曲能力,确保定位的固定工艺材的强度。为防止和减少后续吊装、合拢过程中出现变形,采用16号槽钢进行加强。施工时槽钢既要保证连续,又要保证与大拼板骨材布置方向的垂直。槽钢的一面腹板与大拼板如图5所示布置,并采用双面间断焊接,间断500 mm,焊道长500 mm,焊角5 mm左右。

图5 合拢口工艺加强布置

4.2悬空通道总段车间下胎吊装转运

4.2.1悬空通道总段脱胎吊装

悬空通道总段在车间完成预合拢之后进行脱胎,在其脱胎吊装前为消除因两翼分段重量集中可能会引起大幅度下挠变形的疑虑,进行了吊装有限元计算。悬空通道总段吊装位移云和板单元应力云分别如图6、图7所示。经数据分析,使用车间1台75 t+75 t行车与1台150 t+50 t行车协作进行吊装悬空通道总段吊装,变形量在标准许可范围内。

图6 悬空通道总段吊装位移云

图7 悬空通道总段吊装板单元应力云

4.2.2悬空通道总段转运

由于悬空通道总段犹如桥型的外形致使其重心较高,所以总段转运时在考虑其安全平稳的同时,还要兼顾将其顺利移出车间。实际吊运总段时采用1台200 t平板车与1架转运平台来实施。实施过程如下:

(1)考虑到总段吊装至转运平台后,平板车将无法进入转运平台的情况,需先让平板车开入转运平台下方。

(2)为保证平板车在顶起分段转运过程中两翼的承载分段的下口能与地面保持一定的距离而不发生碰触,经过严密计算后,在胎架上布置1.5 m高圆筒胎架最为合适。

(3)为能使总段的自身重量能均匀分布至各支撑点,结合总段的自身结构及转运平台的特点,确定在其对应的强档处布置10只圆筒胎架。圆筒胎架布置的位置需预先在转运平台上定位,再将总段下落于上方。

4.3悬空通道外场吊装合拢

转运至外场搭载现场后进行外场合拢吊装,其吊装布置如图8所示。使用龙门吊上小车5的2只450 t吊钩与下小车450 t吊钩配合100 t吊梁进行外场搭载吊装。该吊装方案在合拢搭载时可以进行左右舷方向以及艏艉方向上的微调,解决了合拢搭载时定位难的难题。

图8 悬空通道外场合拢搭载吊装布置

4.4悬空通道合拢对接

总段吊运至上建合拢处,利用该吊装方案的前后左右可调优势进行合拢定位。虽然悬空通道两翼承载分段在搭载过程中出现了一定程度的下挠变形导致合拢口稍许不对筋的现象,但经过严密的推算,预计两翼承载分段在吊至与对应上建分段处与其合拢后会形成反作用力使得挠变形得以抵消。两端下挠合拢后抵消示意图如图9所示。搭载定位完毕后,经检查测量,悬空通道总段搭载精度符合标准要求,方案实施成功。

图9 两端下挠合拢后抵消示意图

4.5上建分段吊点布置

合理布局分段的移位、翻身吊耳的位置。从整体上看,上建分段为U型结构,吊点的位置在位移翻身的过程中,根据模拟演示,为避免钢丝绳吊装过程中与壁板、分段开口加强材碰撞以及预舾装管系、风道等的干涉,吊点位置应布置在分段强力构件处,如横梁、纵桁结构的上方或下方,既最大限度利用了现有条件又满足了强度的要求。考虑干涉及整体分段的平衡,分段边缘外侧布置在翻身吊点壁板内侧位置。为了保证分段的整体受力均匀,吊点相应布置尽量均匀,从而保证受力平衡。

5 结语

通过严格的精度过程控制,借助有限元强度分析计算,实现了SUPER M2自升式钻井平台上建吊装工艺技术的创新,不仅提高了SUPER M2自升式钻井平台上建结构的建造、搭载质量,而且缩短了建造、搭载周期。实践证明取得了良好效果。

[1]黄浩.船体工艺手册[M].北京:国防工业出版社, 1989.

[2]刁玉峰.船体生产设计[M]. 北京:人民交通出版社, 2002.

[3]吴仁元,谢祚水. 船体结构[M]. 北京:国防工业出版社, 2001.

[4]中国船级社. 钢质海船入级与建造规范[M]. 北京:人民交通出版社, 2001.

[5]王云梯. 船体装配工艺[M]. 哈尔滨:哈尔滨工程大学出版社, 1994.

[6]徐兆康. 船舶建造工艺学[M]. 北京:人民交通出版社, 2005.

[7] 赵志波. 自升式钻井平台上层建筑强度分析[D]. 大连:大连理工大学,2014.

[8] 孔得臣,陈尚周. 122 m自升式钻井平台设计型号对比浅析[J]. 海洋石油,2015,35(1):95-98.

[9] 郑学金. “振海1号”自升式钻井平台结构用钢分析[J]. 中国高新技术企业,2012(32):132-134.

[10] 翟高进,陈轶锋,郭林. 57 000 DWT散货船上层建筑水下整体吊装工艺制定与有限元分析[J]. 造船技术,2010(5):22-25.

2015-09-15

王怀刚(1985—),男,助理工程师,从事船舶与海洋工程建造工艺设计工作;鲍学荣(1990—), 男,助理工程师,从事船舶与海洋工程建造工艺设计工作。

U674.38+1

A