我国航天运载器复合材料贮箱应用展望

2016-08-15刘德博吴会强常志龙

黄 诚,刘德博,吴会强,常志龙

(中国运载火箭技术研究院 北京宇航系统工程研究所,北京 100076)

机械与材料工程

我国航天运载器复合材料贮箱应用展望

黄诚,刘德博,吴会强,常志龙

(中国运载火箭技术研究院 北京宇航系统工程研究所,北京 100076)

摘要:对国外复合材料推进剂贮箱发展历程进行了系统的调研和综述,提出了复合材料在推进剂贮箱中应用的若干关键问题,包括材料、结构设计技术、成型工艺、无损检测与健康监测技术及试验测试技术等。根据国内复合材料发展情况,对我国航天运载器复合材料贮箱前景进行了展望,提出了分阶段实现复合材料贮箱应用的途径,为我国未来复合材料贮箱发展提供一定指导。

关键词:复合材料;推进剂贮箱;结构设计;应用前景

航天运载器是飞船、卫星等有效载荷进入空间的运载工具,包括一次性使用运载火箭和可重复使用天地往返运输系统,其先进性代表着一个国家航天技术发展水平。

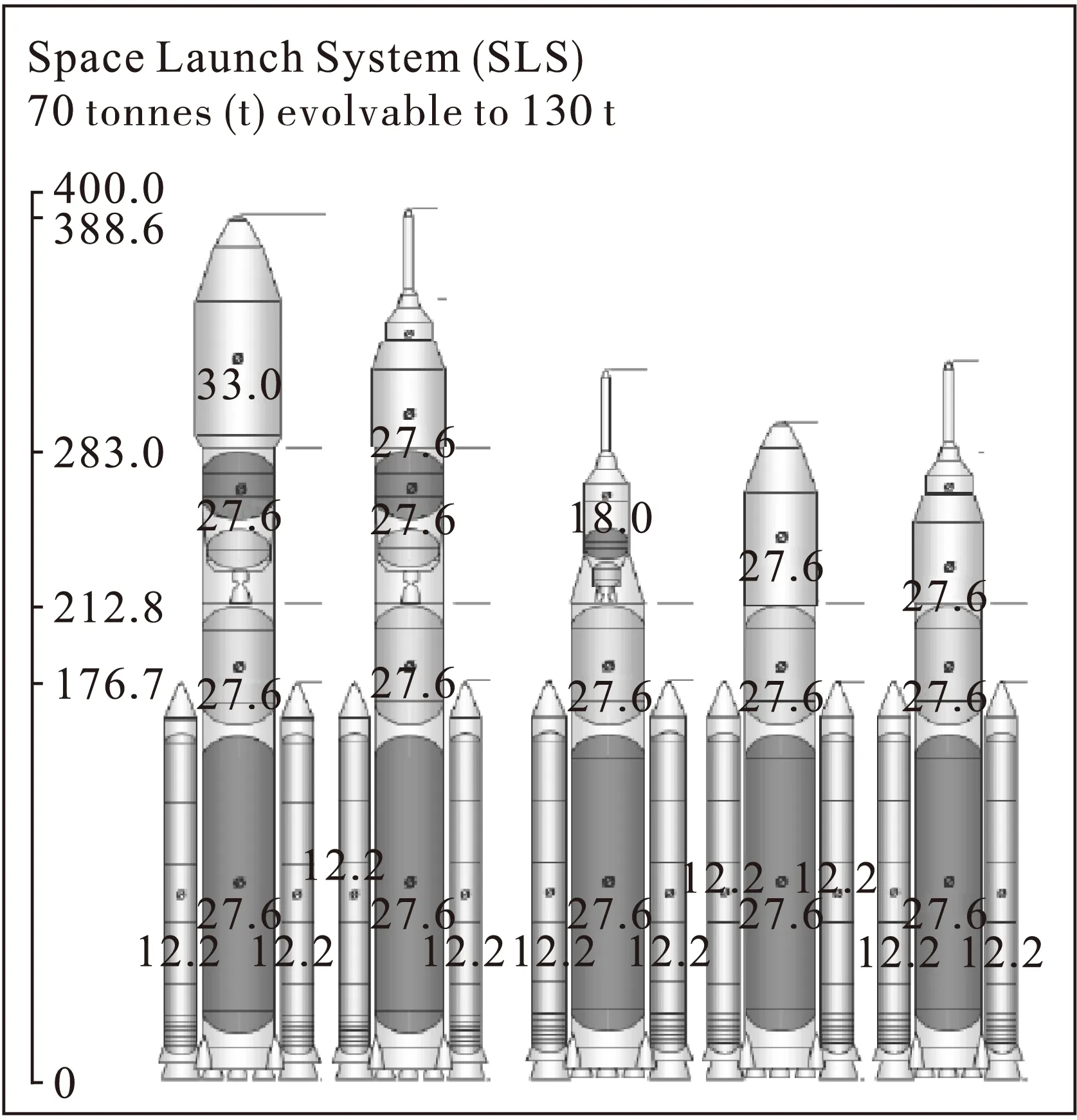

推进剂贮箱(以下简称贮箱)是航天运载器动力系统和结构系统的关键部件。以一次性使用运载火箭为例,贮箱约占结构重量的60%左右,其轻质化水平决定着运载器的主要性能指标。图1为美国重型火箭(SLS)布局图[1]。

国外航天运载器贮箱材料的发展主要经历了铝镁系合金、铝铜系合金、铝锂系合金阶段,并最终向复合材料方向发展[2]。

20世纪六七十年代,美国土星系列、我国CZ-1火箭贮箱分别采用了5456、5A06等铝镁系合金。铝镁系合金焊接性能优越,普遍焊接剩余强度系数在0.9以上,是当时贮箱的理想材料,但是铝镁系合金比强度低,结构重而导致运载性能差。 20世纪70年代以后,伴随铝铜系合金的不断成熟及焊接技术的攻关,铝铜系合金走上贮箱发展的舞台,如美国土星系列二子级和三子级采用2014合金(国内对应2A14合金),航天飞机外贮箱采用2219合金,俄罗斯能源号贮箱采用1201合金(国内对应2219合金),欧洲阿里安5贮箱采用2219合金,我国CZ-2、CZ-3、CZ-4运载火箭贮箱均采用2A14合金,我国目前在研型号运载火箭贮箱基本采用2219合金。铝铜系合金焊接性一般,焊接剩余强度系数在0.5左右,其比强度高于铝镁系合金,但仍处于较低的水平,越来越难满足运载能力需求。

图1 美国重型火箭布局图

自20世纪80年代开始,美、俄就逐渐开始尝试铝锂合金材料在贮箱中的应用,现在已经普遍在国外的主要航天运载型号中应用,如美国战神系列、航天飞机外贮箱、美国SpaceX公司法尔肯9号、俄罗斯的能源号等。铝锂合金相比铝铜系合金具有更高的比强度和比刚度,可以大幅降低结构重量。 随着先进复合材料的问世,世界上主要的航空运载器均采用复合材料来降低结构重量和成本,取得了举世瞩目的成就。大型民用客机中B787和A350复合材料使用量高达50%,一些军机和无人机中几乎实现全复合材料,如美国X-45C无人机复合材料用量达90%,欧洲太阳能飞机Solar Impulse为全复合材料。复合材料成功应用于航空飞行器的同时也受到航天工业的关注,并在航天运载器中逐步得到应用,逐渐成为动力系统中的关键部件[3-9]。

复合材料不仅保留了各组分材料的优点,还有许多新的优点,是可以根据使用要求人为设计的材料。复合材料的比强度和比刚度均远高于金属材料,表1给出了近年来作为航天结构材料使用最多的碳纤维复合材料层合板面内性能同传统贮箱金属材料的对比。复合材料具有良好的抗疲劳性能和抗振性能,此外,复合材料具有较好的成型工艺性,特别适合应用于结构整体成型,可减少零件和连接工序的数量。

表1 碳/环氧复合材料与金属材料常温力学性能对比

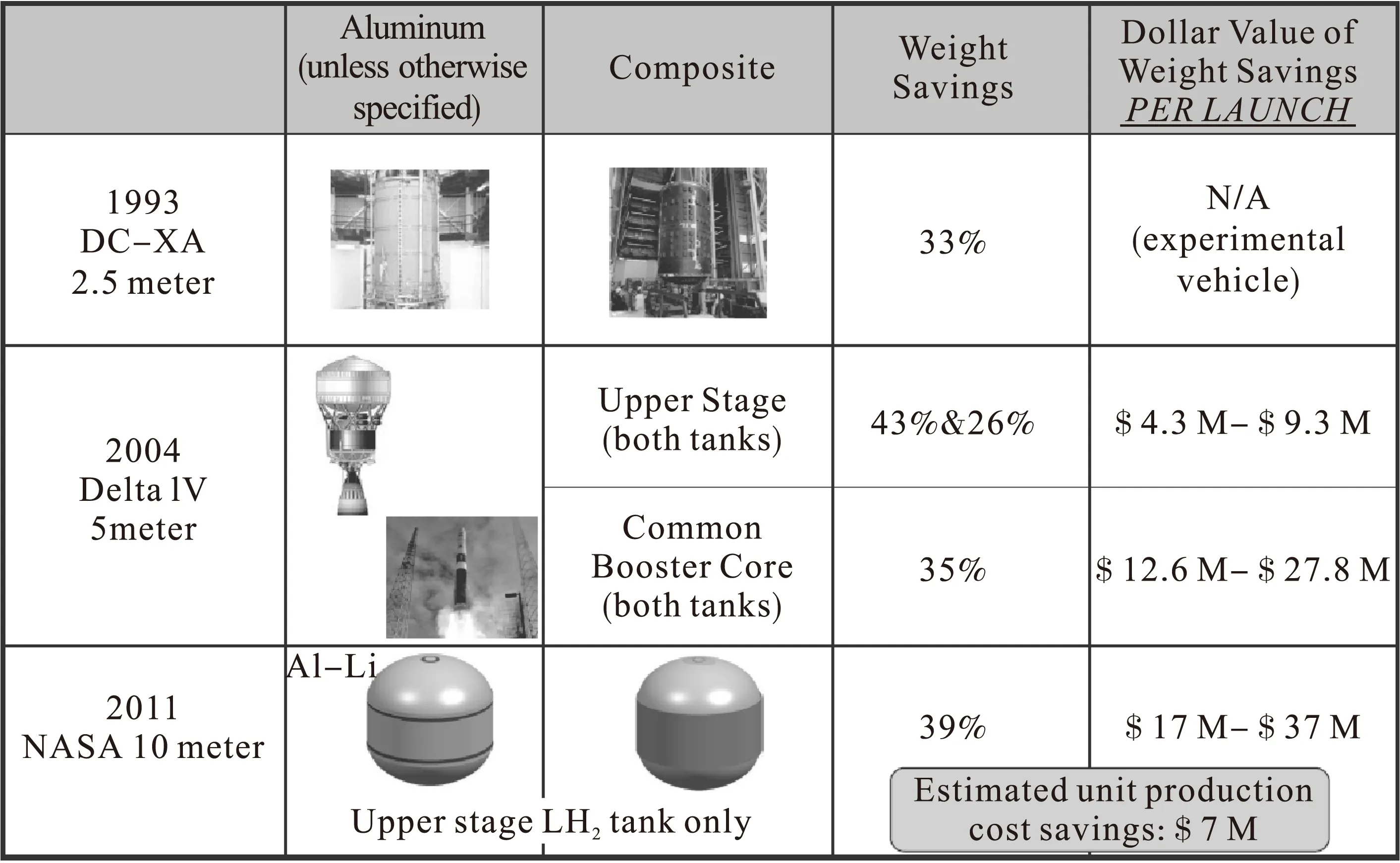

国外在复合材料贮箱方面开展了大量的研究工作,从1996年DC-XA飞行器液氢贮箱到2004年Delta IV上面级和助推器贮箱,再到2011年NASA委托Boeing公司研制Ø10 m复合材料贮箱,复合材料贮箱从小直径、小容量向大直径大容量方向发展。与金属贮箱相比,复合材料贮箱在重量和成本方面均显现巨大优势,如图2所示。研究表明,复合材料应用于运载器贮箱可使结构减重20%~40%。

本文调研了国内外复合材料在压力容器以及航天运载器贮箱中的应用情况,对复合材料在贮箱中的应用趋势进行了分析,提出复合材料贮箱发展中需要解决的若干关键技术问题,并对我国航天运载器复合材料贮箱的应用进行了展望。

1 国内外复合材料贮箱研究进展

1.1国外情况

(1)含内衬的复合材料压力容器

20世纪50年代,美国林肯复合材料公司就开始了复合材料压力容器的研究工作,将原先用于固体火箭发动机的复合材料缠绕技术应用于复合材料压力容器的设计[10],开始了对复合材料压力容器的研究。在此期间,出现了大量含有内衬的复合材料压力容器,内衬材料最早为橡胶,之后逐渐发展为钛合金、不锈钢和铝合金等材料,而纤维材料以玻璃纤维和芳纶纤维为主,例如法国AeroSpatiale空间研究中心为各种卫星研制的钛合金内衬芳纶纤维缠绕压力容器[11]。

图2 国外复合材料贮箱与金属贮箱对比情况

1972年在NASA基金的支持下,美国结构复合材料公司与Boeing公司合作完成了《纤维增强压力容器设计规范》[12]。该规范对纤维缠绕壳体设计、金属内衬结构设计、疲劳寿命预测提供了广泛的指导,为后续的美国复合材料压力容器设计提供了依据。 从20世纪70年代开始,国外复合材料压力容器进入快速发展阶段,此阶段主要采用含有内衬的复合材料压力容器,如美国结构复合材料公司以2219-T62铝合金或CRES-301不锈钢为内衬的芳纶纤维缠绕压力容器[13],美国林肯复合材料公司和法国AeroSpatiale空间研究中心以TC4钛合金为内衬的芳纶纤维树脂基球形压力容器[14]。

伴随着碳纤维的诞生以及先进碳纤维材料的问世,含内衬碳纤维复合材料压力容器取得了快速发展。2000年,美国空间压力系统公司为ETS VIII空间飞船研制的疝气瓶,采用了TC4钛合金内衬和T1000碳纤维复合材料[15];2004年,美国波音公司提出采用铝合金内衬、IM7碳纤维可以有效解决铝合金壳体与碳纤维复合材料层的热膨胀系数差异和电化学腐蚀问题[16]。

(2)无内衬复合材料贮箱

在大量含内衬复合材料压力容器成功应用的同时,国外从20世纪80年代就开始了全复合材料贮箱的研究。1982年林肯复合材料公司采用芳纶纤维与碳纤维混杂缠绕技术制备出全复合材料压力容器[17]。在此之后,国外开始了液氢贮箱和液氧贮箱的研究。液氢贮箱主要面临氢分子渗透和复合材料的超低温力学强度(液氢沸点:-253 ℃)两大难题;而液氧贮箱主要面临材料与液氧相容性问题。 1987年,美国Delta和DC-X/DC-XA系列航天器的生产厂家麦道航天公司(MDA)开始对碳纤维/环氧树脂复合材料低温贮箱进行研究[18],他们研究的对象是液氢贮箱,并攻克了液氢复合材料贮箱两大难题,于20世纪90年代中期制备出复合材料液氢贮箱。在攻克液氢贮箱两大关键难题后,MDA与NASA开始合作进行液氧贮箱复合材料的可行性研究,并证明聚合物基复合材料作为液氧贮箱材料是可行的。 2001年8月,NASA与洛马公司(Lockheed Martin,简称LM)对外宣布已成功研制出复合材料液氧贮箱,采用碳纤维增强聚合物树脂复合材料通过纤维缠绕工艺制备而成,直径1.2 m,长度2.7 m,贮箱总质量225 kg,较金属贮箱下降了18%。 美国威尔逊复合材料技术公司(Wilson Composite Technology,简称WCT)早在1999年就开始介入低温复合材料贮箱成型工艺等方面研究工作。后来专门就复合材料与液氧的相容性进行了可行性研究,通过对部分被认为与液氧具有较好相容性的复合材料进行筛选试验,得出聚合物复合材料完全可以用作液氧贮箱材料的结论。

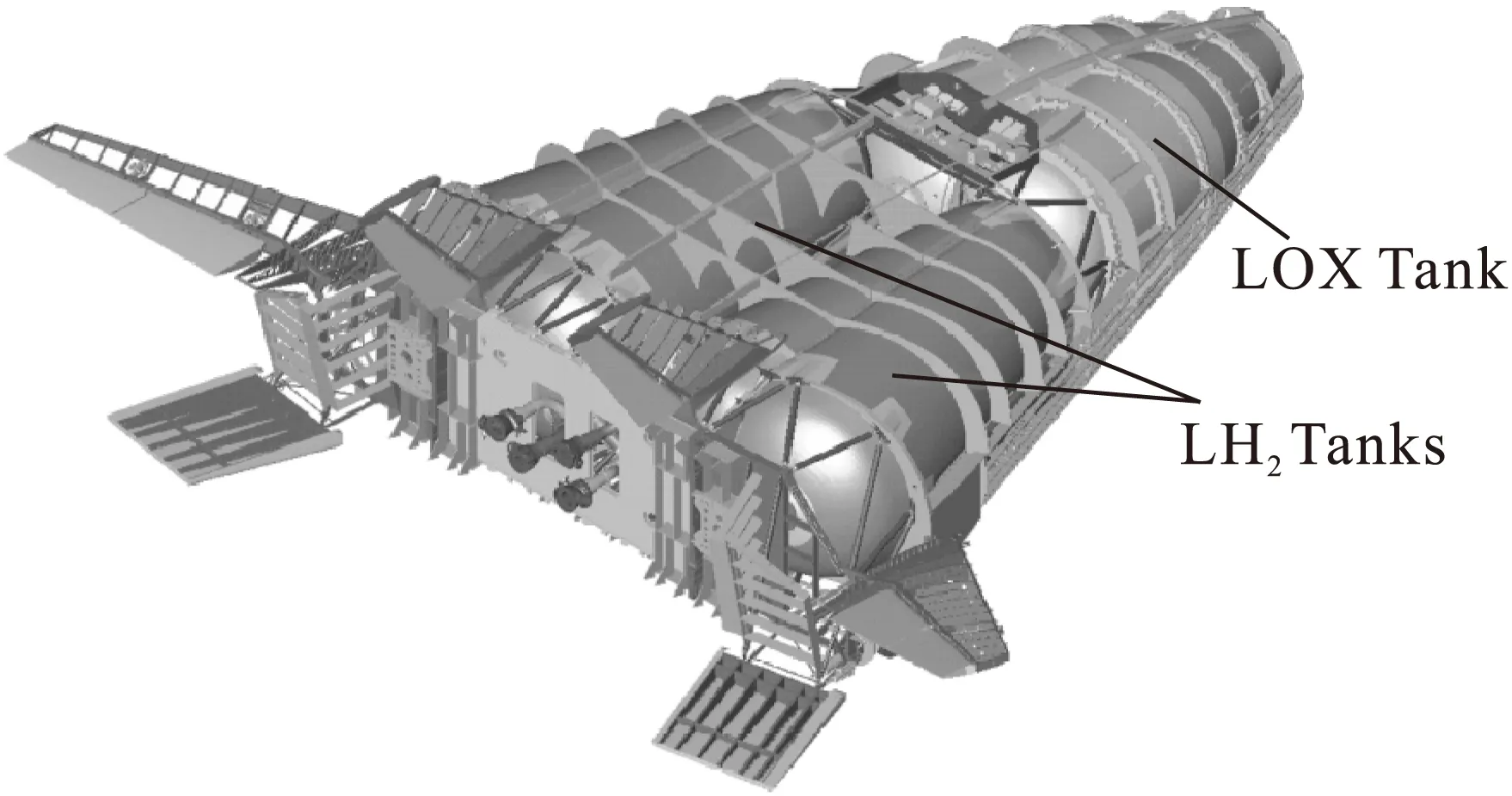

(3)复合材料贮箱的应用

1996年MDA在DC-XA亚轨道飞行器中首次采用了全复合材料液氢贮箱,该贮箱采用常规圆柱体结构,直径2.4 m,长度4.8 m,采用了IM7碳纤维布和8552环氧树脂预浸带铺放制成。贮箱壳段和箱底通过FM300胶膜用叉形环连接在一起,不用螺纹以避免液氢泄漏,该贮箱已经通过了飞行试验。 1996年LM公司为美国X-33飞行器研制了碳纤维/环氧树脂复合材料液氢贮箱[19],与过去的圆柱形完全不同,该贮箱前端采用双裂叶球体,中间为双裂叶锥体,后端为球体。贮箱长8.8 m,底部宽5.5 m,可以贮存22.7t液氢燃料。每个液氢贮箱由4个长6.7 m、1/4圆直径的碳纤维/环氧壳段与前后叉形环、3个2 m直径的半球形顶盖粘接在一起。贮箱采用了蜂窝夹层结构,夹层的两个面板为碳纤维/环氧树脂复合材料(IM7/977-2),芯材为芳香聚酰胺-酚醛蜂窝(KorexTM+3-pcf),其结构如图3所示。

图3 X-33复合材料液氢贮箱

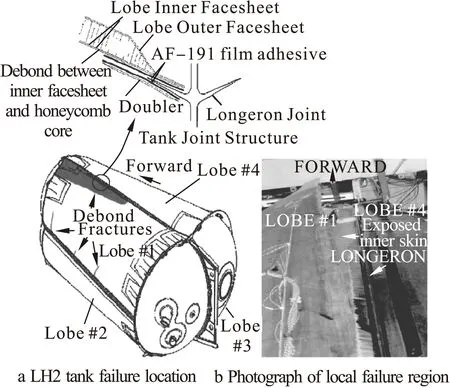

1999年X-33试飞2小时,发现贮箱壁粘结层发生脱落,试验最终以失败而告终,失效图见图4。X-33复合材料液氢贮箱的失败,可以归纳为以下因素的综合作用:

(1)内面板上出现了微小的裂纹,使得氢泄漏到蜂窝夹层结构中;

图4 X-33复合材料液氢贮箱失效图

(2)由于低温抽吸的作用,氮气经过贮箱的外面板被抽吸到蜂窝夹层结构中;

(3)防渗漏结构出现了问题,使得过量的氢渗漏到蜂窝中(在温度由低温恢复到室温时,蜂窝中的压力远远高于蜂窝的设计压力);

(4)蜂窝同面板的粘接强度低于设计标准;

(5)在内面板与芯层的粘接处,存在着12.7 mm×17.8 mm大小的未粘接区域。

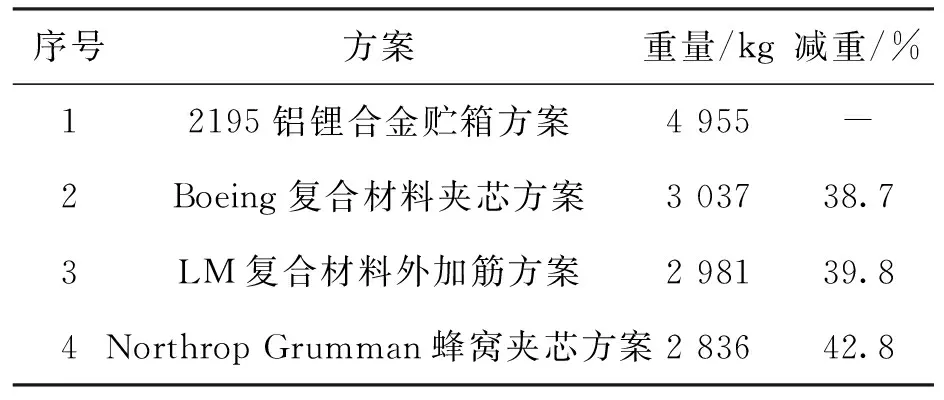

2011年,美国NASA与ATK公司、Boeing公司、LM公司和Northrop Grumman公司联合开展了Φ10 m复合材料贮箱概念设计[19],目标是比采用2195-T8铝锂合金贮箱减重30%、成本降低25%。复合材料贮箱结构设计方案均以复合材料设计许用应变不超过5 000作为基准,其结构重量与减重效果如表2所示。

表2 复合材料贮箱重量特性

2011年9月20日,NASA投资2 400万美元给Boeing公司研制低温复合材料贮箱。目前Boeing公司已成功研制出Φ2.4 m和Φ5.5 m复合材料贮箱并完成试验测试工作。图5为Boeing公司Φ2.4 m复合材料贮箱,图6为Boeing公司Φ5.5 m复合材料贮箱,下一步将研制突破Φ10 m复合材料贮箱。

图5 Boeing研制的Φ2.4 m复合材料贮箱

图6 Boeing研制的Φ5.5 m复合材料贮箱

(4)国外复合材料贮箱发展计划

在攻克了复合材料与液氢液氧的相容性问题后,美国、日本、欧洲等相继发布了关于复合材料低温贮箱的相关计划。2006年,美国发布由NASA支持的《高超声速发展规划》,明确了机身结构和材料、集成系统、空气推进一体化技术和推进器等4项研究内容,其中可重复使用低温复合材料贮箱技术被列为关键技术之一[21]。2008年美国发布《2030年前太空探索规划》,复合材料和低温介质的贮存被列为首要突破的八大关键技术之一。另外,日本HOPE-X计划和SSTO计划、欧空局FESTIP计划和FLPP计划均涉及到了复合材料贮箱的研究工作[22-23]。从各国相关规划来看,复合材料贮箱是未来的重要发展趋势。

1.2国内情况

我国航天工业对复合材料结构研究始于20世纪70年代。早在1969年就开始了复合材料液氧贮箱的探索性研究,当时的设计方案是采用一个不锈钢材料的内胆,其外面包覆环氧树脂/玻璃纤维复合材料。由于复合材料与液氧并不直接接触,从而忽略了复合材料与液氧的相容性问题。

直到2002年,国家863项目才开始了聚合物基复合材料与液氧相容性研究,并研制出国内首个H2O2复合材料贮箱。

近几年,国内一些科研院所和高校联合开展复合材料液氧贮箱关键技术的基础研究工作,力争解决复合材料应用于液氧贮箱的关键技术问题,推动复合材料贮箱的发展。

2 复合材料贮箱若干关键技术

2.1材料技术

复合材料贮箱制备首先需要建立适用于不同推进剂介质的材料体系,包括基体材料和增强材料。未来航天运载器正向绿色、高效方向发展,对推进剂介质提出了无毒、无污染的要求,液氢、液氧等低温推进剂成为未来主要发展方向。因此,必须分别建立针对液氢贮箱和液氧贮箱的两套材料体系,其中最关键的是解决基体材料的问题:液氢贮箱基体材料需要克服超低温力学性能和氢分子渗透,而液氧贮箱基体材料体系重点克服材料的液氧相容性问题。

从国外复合材料发展趋势来看,树脂基复合材料因具有重量轻、结构和性能可设计性强等优点而作为发展贮箱的重点研究对象。美国和日本对至少20多种环氧树脂进行了选材试验[24-25],其中明确注明牌号的有E7T1-2、X1845、5255-3、977-2、F3900、8551-7、133、1808、7005、18271-E、1827、9405、855-2、982、112、154等。试验发现:(1)未经增韧的环氧树脂不能满足低温贮箱的要求;(2)大部分的环氧树脂能满足低温贮箱对液氢渗透性的要求;(3)不同环氧树脂的力学性能相差很大,低温力学行为差别也很大。美国在DC-XA样机中,采用了8552-2环氧树脂,在X-33项目中采用了977-2树脂,日本在可重复使用飞行器中采用了133环氧树脂[26]。

除了树脂材料本身性能以外,另一个重要因素就是纤维与树脂的匹配。美国和日本都选择中模量的纤维作为增强材料,美国采用IM7,日本采用IM600,二者性能相近。从对碳纤维的使用经验来看,碳纤维的模量越高,纤维结晶度越高,表面活性官能团越少,树脂的界面性质越差,复合材料的层间剪切强度越差,而选用低模量纤维对结构整体力学性能不利,因此国外主流选用中模量纤维。 国内对树脂材料和纤维材料开展了大量的研究工作,但是缺乏针对性和体系化,材料技术是实现复合材料贮箱的基础,必须由基础研究向应用研究转化。

2.2结构设计技术

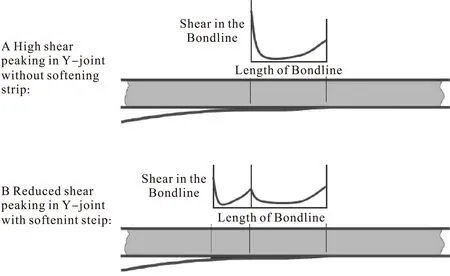

复合材料贮箱结构设计技术主要包括结构设计准则、结构详细设计方法、结构仿真分析方法等。设计准则中需要综合考虑材料相容性、推进剂渗透、结构失效模式以及结构寿命等因素。 结构详细设计中应综合考虑各种影响因素,针对贮箱不同部位分别进行设计,并实现各部位的有效融合,使贮箱具备工艺可实现性。以Boeing公司Φ10 m复合材料贮箱结构为例,贮箱前后底采用缠绕/铺放复合材料实心层板结构,而箱筒段与前后短壳统一采用槽型夹芯结构,保证贮箱承受轴向压缩载荷时的结构稳定性。同时在使用时,夹芯处进行抽真空处理,可以起到一定的绝热作用,降低外部绝热层厚度。箱底与箱筒段、前后短壳过渡部位受力最为复杂,Boeing采用的方案如图7所示,箱底与箱筒段内层面板一体成型,短壳内侧面板在Y形连接环处与箱底相连,两者之间通过一个软化层来降低层间剪切应力。因此,结构详细设计更加注重结构细节设计,保证贮箱满足强度和刚度需求,并保留适当的设计裕度。

针对复合材料贮箱的仿真分析技术是复合材料贮箱结构设计技术的重要保证措施,不仅可以实现结构的优化,还可以对结构失效进行提前预示,帮助设计人员提高产品设计水平,国内高校已经开始此方面的研究工作[27]。

图7 Boeing复合材料贮箱连接环方案示意图

2.3工艺技术

复合材料贮箱离不开工艺技术支撑,与传统金属材料相比,复合材料成型工艺对结构设计影响更大更直接,复合材料的结构设计必须建立在一套完整的工艺技术基础上。要制备复合材料贮箱,离不开工装模具、成型工艺、固化工艺以及相关设备。

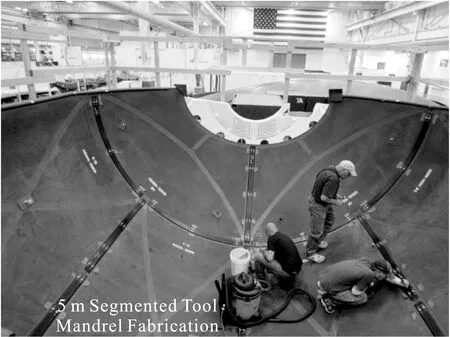

复合材料成型通常采用整体成型,特别是对于贮箱,尽可能减少装配。从国外资料来看,Boeing公司在制备复合材料贮箱时使用了组合工装模具,如图8所示。工装采用复合材料制备,使用时进行组装,贮箱加工成型后从内部进行分解并从箱底椭球形开口处取出,采用复合材料工装可以与贮箱实现热匹配,而且工装很轻。

成型工艺主要包括手糊成型、拉挤成型、模压成型、缠绕成型和铺放成型等多种成型工艺。对于压力容器而言,为了保证纤维连续性,多采用缠绕成型与铺放成型工艺。从调研结果来看,铺放成型工艺将成为未来复合材料压力容器成型工艺的主要发展方向。铺放成型技术是自动铺丝束成型技术与自动铺窄带成型技术的统称,最早作为缠绕技术的革新而提出的[28],主要用于航空航天大型构件的制备。如图9所示,采用的就是自动铺放成型技术。

图8 自动铺放成型技术[1]

图9 自动铺放成型技术

固化工艺主要包括热固化和电子束固化等类型,热压罐固化技术即为热固化技术的一种,是目前复合材料采用最多的一种固化工艺。电子束固化是近年来复合材料的一项新技术,具有实现室温或低温固化、固化速度快、固化区域可选、连续化操作性强等独特优点,在低成本高速度方面具有巨大潜力。相关应用表明,采用电子束固化的复合材料壳体性能优于热固化复合材料[29]。

2.4无损检测与健康监测技术

传统金属结构通常采用X射线和超声探伤等无损检测手段确定结构是否存在超标缺陷,复合材料由多种组元构成,结构本身呈现不均匀性,特别是含有芯层的夹层结构,无损检测的难度更大。建立一套适用于复合材料结构的无损检测技术,是确保复合材料贮箱安全应用的基本保障。 复合材料在使用过程中易出现基体开裂、纤维断裂等表面不可见损伤,国外对此开展了深入的研究。采用预埋传感器的健康监测技术将成为未来复合材料结构健康评估的重要方向,其基本原理是在复合材料结构成型过程中,在特定位置埋入特殊的传感器(压电传感器、光纤光栅传感器等),通过传感器测量结果对结构完整性进行评价,确保结构安全。

2.5试验测试技术

复合材料贮箱必须经过严格考核才能应用,其中最主要的考核是试验测试技术。通过试验测试,确定复合材料贮箱如下性能指标是否满足要求:(1)材料本身性能。材料本身在常低温环境下的力学性能是否满足要求,材料与推进剂介质是否满足相容性要求,根据推进剂介质种类进行液氧相容性和液氢渗透性的评价等;(2)贮箱结构强度、刚度性能。贮箱箱体在设计内压及轴拉联合作用下不发生不可接受的破坏,在轴压载荷作用下,箱体不发生整体失稳等;(3)绝热与蒸发量性能。主要针对低温推进剂介质,在加注完成后,保证贮箱内部与外部环境之间的温度差,在特定时间内,推进剂蒸发量不能大于指定指标;(4)损伤容限性能。定量评价结构在特定损伤状态下的使用性能,为结构寿命、检修周期设置及维修等提供量化指标;(5)耐久性试验。能够定量评价贮箱在特定载荷循环情况下的可重复使用次数或寿命,为贮箱使用安全和成本控制提供量化指标。为了全面考核复合材料贮箱的性能,必须对所有试验项目进行系统的规划和设计,同时采用各种针对复合材料的测量手段进行测量和分析,并最终给出结构性能评价。

3 我国复合材料贮箱应用前景展望

从我国目前复合材料应用成熟程度来看,我国航天运载器要实现贮箱的复合材料化应分两大阶段:

第一阶段:复合材料基础研究向应用研究进行转化。将针对材料本身的研究转化为针对产品需求的研究,此阶段需要解决复合材料贮箱的相关关键技术,此阶段成熟的标志是研制出满足设计要求的复合材料贮箱原理样机,并通过试验考核。

第二阶段:复合材料贮箱在型号中的应用,考虑到材料、工艺等基础条件建设,应采用分步走的方法,初步将此阶段分为三步进行:

第一步,制备小直径含内衬复合材料贮箱,直径在Φ1 m~Φ2 m,贮存常规液体推进剂,以目前小型运载火箭贮箱、上面级贮箱等为主要应用背景,运载能力提高5%左右。

第二步,发展大直径无内衬常低温复合材料贮箱,直径在Φ3 m~Φ10 m,贮存煤油、液态甲烷、液氧等推进剂为主,以我国目前在研运载火箭[30]以及未来重型运载火箭[31]为应用背景,运载能力提高10%以上。

第三步,发展大直径超低温无内衬复合材料贮箱,以贮存液氢为主,力争实现未来运载火箭所有贮箱的复合材料化,运载能力提高15%以上。

4 结束语

复合材料应用于贮箱可大幅降低结构重量,并降低成本,是未来航天运载器贮箱材料发展方向之一。国外在复合材料贮箱方面进行了大量的研究,解决了复合材料低温力学性能、液氢液氧相容性、材料成型工艺等一系列问题,并着手制备Φ10m级复合材料低温贮箱,极大推动了复合材料贮箱的发展。针对我国目前在复合材料方面的技术储备情况,应从材料技术、结构设计技术、成型工艺、无损检测与健康监测技术、试验测试技术等全方面进行研究攻关工作,从复合材料基础研究向应用研究进行转化,并在型号中采用分步走方案逐步实现复合材料在航天运载器贮箱中的应用。

参考文献(References):

[1]JOHN VICKERS.Composite cryotank project structures for launch vehicles[C].Composites Australia Conference,2013.

[2]SAMUEL EDDIE DAVIS,STEPHEN D.Herald.Guidelines for the Utilization of Composite Materials in Oxygen Storage Tanks[R].NASA Marshall Space night center.

[3]杜善义,王彪.复合材料细观力学[M].北京:科学出版社,1998.

[4]陈祥宝.先进树脂基复合材料研究进展[J].航空工程与维修,2001(3):14-16.

[5]张天平.空间应用压力容器研制技术[J].上海航天,2002(1):55-58.

[6]林再文,李涛,孙浩伟.几种纤维复合材料压力容器的性能对比研究[J].纤维复合材料,2005(1):21-22.

[7]TAKASHI I,TAKAHIRA A,YOSHIKI M.Perspective in Basic Research Activities on Cryogenic Composite Tanks for RLV in Japan[R].Albuquerque:AIAA Space,2001-4605.

[8]MOSER D.J.Prospects for composite LOX tankage[R].Utah Rocketry Magna:AIAA,1993.

[9]GALIB H.ABUMERI,DANIEL N.Kosareo.Cryogenic composite tank design for next generation launch technology[R].Ohio NASA Glenn Research Center:AIAA.

[10]于斌,刘志栋,靳庆臣,等.国内外空间复合材料压力容器研究进展及发展趋势分析[J].压力容器.2012,29(3):30-42.

[11]CHARPENTIER P.Aerospatiale pressurant tank range widens:A35 liter tank has been qualified for the eurostar platform[R].AIAA,1984-1017:1-9.

[12]LANDERS R E.Glass fiber reinforced metal pressure vessel design guide[R].NASA,CR-120917,1972.

[13]LANDERS R E.Filament reinfored metal composite pressure vessel evaluation and performance demonstration[R].NASA,CR-134975,1976.

[14]CHARPENTIER P,REUILLE G.CAD-CAM-Methods for composite reinforced spherical tanks[R].AIAA,1984-1478:1-7.

[15]TAM W H,JCAKSON A C.Design and manufacture of the ETS VIII xenon tank[R].AIAA,2000-3677:1-16.

[16]MICHAEK J ROBINSON,SCOTT E JONHSON.Trade study results for a second-generation reusable launch vehicle composite hydrogen tank[R].AIAA,2004-1932:1-10.

[17]HUMPHERY W D.All-composite pressurant tanks for aerospace applications[R].AIAA,1982-0709:1-8.

[18]J.R.MICHAEL.Composite structures on the DC-XA reusable launch vehicle[C].28th International SAMPE Technical Conference,1996:530-54l.

[19]EH GLAESSGEN,JR REEDER,DW SLEIGHT,et al.Debonding failure of sandwich-composite cryogenic fuel tank with Internal core pressure[J].Journal of Spacecraft & Rockets,2005,42(4):613-627.

[20]THEODORE F.J l.Structures and design phase i summar y for the nasa composite cryotank technology demonstration project[C].American Institute of Aeronautics and Astronautics,2011.

[21]N MANSOUR,J PLTTMAN,L OLSON.Fundamental aeronautics hypersonic project reference document[C].Aiaa Thermophysics Conference,2007.

[22]TORANO Y,ARITA M,TAKAHASHI H.Current study status of the advanced technologies for the J-1 upgrade launch vehicle-cryogenic composite tank[R].AIAA,2001-1877:1-6.

[23]Takashi ishikawa,tetsuya morimoto,tomohiro yokozeki.pressurization of CF/Epoxy model tank at LN2 temperature and Identification of leak path formationin tank wall[R].AIAA,2004-1839:1-8.

[24]SUKJOO C.Micromechanics,fracture mechanics and gas permeability of composite laminates for cryogenic storage systems[D].Florida:University of Florida,2005.

[25]GE WANG A,XIAODONG LI A,RUI YAN B,et al.The study on compatibility of polymer matrix resins with liquid oxygen[J].Materials Science and Engineering B,2006(132):70-73.

[26]TAKASHI I.,TAKAHIRA A.,YOSHIKIM.Perspective in basic research activities on cryogenic composite tanks for RLV in japan[R].Albuquerque:AIAA Space,2001-4605.

[27]任明法,卜璠梓,吴会强,等.飞行器异形复合材料贮箱设计与优化方法研究[J].宇航材料工艺,2014,44(z1):31-36.

[28]王志辉,吕佳.纤维铺放头机构的研究[J].机械工程师,2007(12):93-94.

[29]于建,晏飞.可重复使用运载器复合材料低温贮箱应用研究[J].火箭推进,2009,35(5):19-22.

[30]范瑞祥,容易.我国新一代中型运载火箭的发展展望[J].载人航天,2013,19(1):1-4.

[31]龙乐豪,刘伟,何巍.研制重型火箭支撑航天发展[J].国际太空,2011(8):1-8.

(责任编辑:吴萍英文审校:王云雁)

收稿日期:2015-03-24

作者简介:黄诚(1976-),男,湖北黄石人,研究员,主要研究方向:弹箭体结构设计,E-mail:hclff2005@sina.com。

文章编号:2095-1248(2016)02-0027-09

中图分类号:V421.3

文献标志码:A

doi:10.3969/j.issn.2095-1248.2016.02.006

Application prospects of composite propellant tanks in domestic launch vehicles

HUANG Cheng,LIU De-bo,WU Hui-qiang,CHANG Zhi-long

(Beijing Institute of Astronautical Systems Engineering,China Academy of Launch Vehicle Technology,Beijing 100076,China)

Abstract:The development of overseas composite propellant tanks is summarized systemically.Several critical factors were presented,such as materials,structure design technique,forming progress,nondestructive inspection(NDI),and testing methods.Based on the status of the domestic composite,the development prospects are made and a stepwise approach is proposed to fully apply composite tanks,which provides some guidance for the development of the future composite tanks.

Key words:composite;propellant tank;structure design;application prospects