民用飞机复合材料产品质量验证方法

2016-08-15毛磊凯刘连平方采文

毛磊凯,刘连平,刘 杰,方采文

(1.中航沈飞民用飞机有限责任公司 工程研发中心,沈阳 110013;2.沈阳航空航天大学 航空航天工程学部(院),沈阳 110136)

民用飞机复合材料产品质量验证方法

毛磊凯1,刘连平2,刘杰1,方采文1

(1.中航沈飞民用飞机有限责任公司 工程研发中心,沈阳 110013;2.沈阳航空航天大学 航空航天工程学部(院),沈阳 110136)

摘要:复合材料零件制造检验是零件获得适航认可的重要途径,试验验证是零件制造检验的主要方法之一,规划经济合理的试验将有效帮助制造商获得适航认证方认可。通过分析适航条款和行业规范中对复合材料零件制造检验和产品质量控制的要求,以民用飞机复合材料机翼壁板和翼梁为例,提出了符合适航要求的民用飞机复合材料主结构件的破坏性试验验证方法,规划了合理的试验方案,旨在为大型民用飞机复合材料主承力结构的产品质量验证和适航符合性验证提供参考。关键词: 民有飞机;复合材料;适航;产品质量验证;破坏性试验

复合材料机翼在大型民用飞机A350和B787上的成功应用,表明复合材料的结构设计手段与验证技术取得了实质性进展,涉及复合材料结构安全性的适航要求也都得到了贯彻与验证[1]。大型飞机的复合材料机翼,其壁板和翼梁长度可达到30 m,局部厚度可达到25~30 mm。作为影响飞机安全性的主结构件,必须严格按照适航要求制定系统的零件制造检验和试验验证方案,对其成形工艺和产品质量的稳定性进行综合评估和验证,保证结构具有设计所需的力学性能(强度、弹性模量)和其他性能(如耐使用环境性等)[2-4]。 国内在复合材料基础研究和应用技术发展方面取得了一定成就,但在复合材料零件的质量验证方面缺乏适航经验,大体相当于欧美国家20世纪80年代初的水平[5]。国内普遍采用无损检测和阶段产品的随炉件验证方法,但无损检测不能预测产品结构的力学性能,而随炉件由于其在固化设备中的位置、铺层结构、成形工装均与正式产品结构存在差异,以随炉件的力学性能代表真实产品时缺乏一定的严谨性[6]。 本文通过研究适航和行业规范的要求,结合设计实践,总结出符合适航要求的破坏性试验验证方案,实现对复合材料主承力件成形工艺和产品质量的稳定性的综合评估和合理验证。

1 适航与行业规范要求及分析

在CAAC、FAA和EASA颁布的适航规章和相应的咨询通告中,都对复合材料结构的材料与工艺质量控制提出了要求。以FAR为例,25.603(a)规定对安全性有不利影响的零部件所用材料的适用性和耐久性必须在经验或试验的基础上予以确认;21.137(c)、(d)中要求制造商和制造工艺控制能保证每一件零件都能符合设计要求。咨询通告AC20-107B的第6章阐明结构使用的所有复合材料和工艺,须通过足够的试制和试验以证明设计具有生产可重复性和可靠性,并且建立相应的材料和工艺规范。类似的,在EASA颁发的针对CS 25.603的咨询通告AMC25.603(8.5&8.6)中也提出了相同的要求。AC21-26(10.a.4)明确在生产开始之前,制造商需要证明其工艺规范可以持续制造出含有相同材料性质且满足设计要求的零件,作为工艺审定的一部分,应当采用合适的试样进行破环性和非破坏性试验,以评估产品是否达到设计要求。AC21-26(10.a.7)指出在最初的工艺过程符合性审定后,仍应持续进行试验(如随炉件)以保证产品持续稳定地满足设计要求,并确保生产工艺、材料和工装设备处于可控的生产状态。AC21-26(10.c.2.f)指出应对能代表复材结构的试片进行测试,以评估每一固化炉(或烘箱)的固化工艺性能。试片应与所代表的结构采用相同的材料、工艺方法、施工环境和固化周期,也可能需要从产品上切下试片进行试验。[7-13]

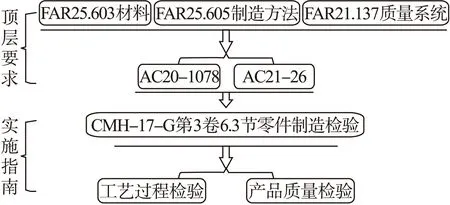

针对上述适航规章及咨询通告有关条款,CMH-17-G第3卷6.3节为复合材料零件制造检验的验证提供了详细的执行依据。图1对适航和行业规范的相关要求进行了梳理。

图1 复合材料产品质量验证要求梳理

零件制造检验分为工艺过程检验与产品质量检验,而产品质量检验又包括无损检测(NDI)和破坏性试验(DT)。对于关系到飞机安全的主承力结构必须进行破坏性试验,破坏性试验分为完全解剖和检验零件的修边余量部分两种方法。完全解剖成本昂贵,适用于首件产品或零件复杂且对零件的结构形式、制造工艺的工作经验水平较低的情况。而检验零件的修边余量部分是平衡质量保证和试验成本的优选方案,修边段可以是设计阶段提前考虑的零件边界延伸段,或者由零件内部开口区域(如壁板或梁的维修口)截取的部分。破坏性试验的试片一般取自零件的主传力路径区域,或是能代表零件特征的典型铺层结构。对选取的试片进行以下几种试验:

(1)固化后层压板的物理性能测试;

(2)通过显微照相等方式对关键区域、细节区域进行检验;

(3)铺层复核,包括铺层数量、顺序和方向;

(4)按部件的关键失效模式进行力学试验。

破坏性试验的频率视零件类型与经验而定。若生产者具有丰富的制造经验,可以不要求复杂零件的周期性破坏性试验,仅进行首件解剖试验。而对于经验较少的复杂零件,则必须在首件解剖试验的基础上,用周期性的破坏性试验监控制造工艺过程。可以在零件修边段取样进行周期检验,检验周期视成功率而变化,在几次成功的破坏性试验后,可以加大时间间隔。

2 设计实例

复合材料机翼壁板和翼梁是飞机的主承力构件,但国内的制造商缺乏大尺寸复合材料机翼壁板和翼梁制造经验,基本都处于工艺摸索阶段,因此规划合理的破坏性试验以验证工艺稳定性和保证产品质量是必需的[14]。以某民机复合材料机翼上壁板和翼梁为例,结构铺层材料为单向带预浸料IMA/M21E,牺牲层材料为玻璃纤维织物。上壁板展向长度约16 m,由蒙皮和长桁自动铺带、热弯预成型、热压罐共胶结固化成形。复合材料翼梁采用与壁板相同的材料,采用自动铺带、热弯预成形和热压罐固化成形。

2.1壁板破坏性试验设计

图2给出了壁板的首件解剖破坏性试验试片分布和修边部分的试片分布。应当注意,首件解剖的对象不一定是第一个制造出来的结构件,应当选取能够代表稳定的生产运转特征的最初几件成品之一。图2中Q1-Q7是首件解剖试验试片,W1-W8是修边段试验试片。试片分布在零件的主传力路径区域,或是能代表零件特征的典型铺层区域。如需要还应在其它质量控制的关键细节区域选取试片,如厚度过渡区、转角半径区和其它可能存在内部缺陷(孔隙、分层等)的区域。

图2 壁板破坏性试验试片分布图

对选取的试片进行显微照相检查的同时,还应按照壁板的关键失效模式规划力学试验。机翼向上弯曲变形导致上壁板以承受压缩载荷为主,蒙皮主要承受翼盒受扭和受弯引起的剪力和轴力,长桁主要承受轴力[15]。因此针对蒙皮主要测试项目包括开孔压缩(OHC)、含充填孔压缩(FHC)、无缺口压缩(UC)、层间剪切(ILSS)、面内剪切(IPSV)和玻璃化转变温度(Tg)。测试力学性能的试验标准应当与许用值试验所采用的标准一致。试验矩阵如表1所示。表1中并未列出所有的测试厚度系列,试片的尺寸和厚度与测试紧固件相关,应按照测试标准中的规定执行。

表1 机翼上壁板蒙皮破坏性试验矩阵

对于长桁主要进行无缺口压缩(UC)和长桁蒙皮拉脱试验,无缺口压缩试验可参考蒙皮。而长桁蒙皮拉脱试验主要针对共胶接或二次胶接的壁板结构,尤其在长桁蒙皮厚度过渡区或长桁收尾区域,需要按CMH-17中的指导通过破坏试验来评估胶接质量。试验包括面外拉脱试验(图3a)和七点弯曲试验(图3b),面外拉脱试验主要用来确定长桁与蒙皮等直段的胶层拉伸强度,七点弯曲试验主要用来确定长桁收尾区域缘条与蒙皮的剥离强度。

七点弯曲试验是通过点加载的方式对蒙皮施加载荷,使其产生局部弯曲变形,促使长桁缘条和蒙皮之间产生剥离载荷,并使脱胶失效发生在缘条和蒙皮之间的粘接层。

2.2翼梁破坏性试验设计

翼梁的缘条与壁板通过紧固件连接,主要承受拉压载荷,腹板主要承受翼肋传来的剪力,因此主要测试项目包括开孔压缩(OHC)、玻璃化转化温度(Tg)、层间剪切(ILSS)和四点弯曲(CB)。测试力学性能的试验标准应当与许用值试验所采用的标准一致。试验矩阵如表2所示。表2中并未列出所有的测试厚度系列,试片的尺寸和厚度与测试紧固件相关,应按照测试标准中的规定执行。

图3 上壁板长桁破坏性试验设计

表2 翼梁破坏性试验矩阵

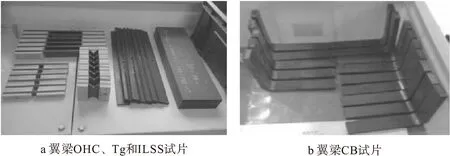

翼梁破坏性试验的试片分布如图4所示,截取的试片如图5所示。从零件净边界延伸的修边段,在设计阶段应该提前考虑,延伸的尺寸应该得到制造工艺的确认,建议试片边界距零件净边界和制造边界25 mm以上,以保证取样部分的试片质量能够代表零件结构部分。

一般在经过12~15批稳定生产后,若经过检验零件的性能满足一定统计分布,可以加大测试时间间隔,降低测试成本。若发现问题,可以对相同生产系列的零件补充解剖,以确保该问题是孤立的。周期检验可以界定可疑零件的数量,而无需检验所有的零件系列[16]。

图4 翼梁破坏性试验试片分布图

图5 翼梁破坏性试验试片

3 结论

工艺过程检验、无损检测和破坏性试验构成了复合材料零件制造检验的完整体系。针对国内制造商的实际工艺水平,在复合材料主承力结构产品上增加破坏性试验,周期性解剖零件以检验复杂结构的内部,以及从零件的多余部分切下试样进行力学试验,能够真实的反映和判断产品的质量及工艺稳定性,是确保零件结构完整性的有效验证方法。对于提高和控制复合材料产品质量具有重要意义,对于国内大型民用飞机复合材料主承力结构的质量保证和适航认证具有推广应用价值。

参考文献(References):

[1]王德堂,冯军.大型飞机复合材料主结构的设计与发展[J].航空制造技术,2011(13):68-70.

[2]杨乃宾.新一代大型客机复合材料结构[J].航空学报,2008,29(3):596-604.

[3]段友社,周晓芹,侯军生.大飞机复合材料机翼研制技术现状[J].航空制造技术,2012(18):34-37.

[4]杨乃宾,梁伟.民机复合材料结构研发技术[J].航空制造技术,2009(S2):108-112.

[5]杜善义,关志东.我国大型客机先进复合材料技术应对策略思考[J].复合材料学报,2008,25(1):1-10.

[6]徐漂,段淑银.复合材料产品结构、质量及成形工艺验证方法的探讨[J].航空科学技术,2012(4):47-50.

[7]CAAC,CCAR-25-R3,中国民用航空规章第25部运输类飞机适航标准[S].2001.

[8]FAA,CFR Parts25.Airworthiness standards:transport category airplanes[S].2012.

[9]FAA,AC20-107B Composite Aircraft Structure[S].2009.

[10]EASA,CS-25 Certification specifications and acceptable means of compliance for large airplanes[S].2013.

[11]EASA,AMC25.603 Approved material specifications[S].

[12]FAA,AC21-26 Quality control for the manufacture of composite structures[S].1989.

[13]SAE,CMH-17-3G,Composite materials handbook,volume3.polymer matrix composites materials usage,design,and analysis[S].2012.

[14]郭金树.复合材料件可制造性技术[M].北京:航空工业出版社,2009:190-231.

[15](美)牛春匀.实用飞机结构工程设计[M].程小全,译.北京:航空工业出版社,2008.

[16]郑晓玲.民用飞机复合材料结构设计与验证[M].上海:上海交通大学出版社,2011:109-110.

(责任编辑:吴萍英文审校:王云雁)

收稿日期:2015-10-30

作者简介:毛磊凯(1986-),男,河北邯郸人,工程师,主要研究方向:机翼结构设计,E-mail:mao.leikai@sacc.com.cn。

文章编号:2095-1248(2016)02-0082-05

中图分类号:V22

文献标志码:A

doi:10.3969/j.issn.2095-1248.2016.02.015

Quality verification methods of composite products on civil aircrafts

MAO Lei-kai1,LIU Lian-ping2,LIU Jie1,FANG Cai-wen1

(1.Reserch & Development Center,AVIC SAC Commercial Aircraft Company Ltd.,Shenyang 110013,China;2.Faculty of Aerospace Engineering,Shenyang Aerospace University,Shenyang 110136,China)

Abstract:Fabrication verification of composite components is an important channel to attain airworthiness qualification.The main approach is verified by tests.For manufacturers,schematizing rational and economic test programs will effectively contribute to being recognized by airworthiness authorities.Based on the requirements published by airworthiness authorities and industry regulations on fabrication verification of composite components and quality control,taking civil aircraft composite wing panels and spars as an example,the destructive test method and rational test program which compliance with airworthiness requirements to verify the quality of civil aircraft composite primary structures are presented.It provides a reference for product quality certification and airworthiness compliance verification of composite primary structures on civil aircrafts.

Key words:civil aircrafts;composites;airworthiness;product quality verifying;destructive tests