基于维纳过程的维修决策和备件库存联合优化

2016-08-15肖罗椿

蔡 景, 肖罗椿, 李 鑫

(南京航空航天大学民航学院, 南京 211106)

基于维纳过程的维修决策和备件库存联合优化

蔡景, 肖罗椿, 李鑫

(南京航空航天大学民航学院, 南京 211106)

为了降低设备运营总成本,充分发挥视情维修的优势,开展了设备的视情维修决策与备件库存量的联合优化研究。首先,采用Wiener过程建立了退化模型,估计了设备退化参数和剩余寿命;以此为基础,为充分利用剩余寿命的信息价值,引入预约备件的概念,选用遗传算法和蒙特卡罗相结合的方法,建立了以库存参数、预防性检测阈值和预约备件剩余寿命阈值为变量,以部件平均费用率最小为目标的维修与备件的联合优化仿真模型;最后,通过实例比较分析,表明联合优化方法大大地降低了维修和备件总成本,验证了方法的可行性和有效性。

维修决策; 备件管理; 联合优化; 维纳过程

0 引 言

大多数复杂系统中都存在对系统利用率、总运营成本等起重要影响的关键设备,文献[1]给出了评判是否为关键设备的流程和标准。以民机为例,譬如发动机、辅助动力装置件等都属于关键设备,其相关的维修及备件成本占到了整机运营成本的20%~30%,因此,在保证飞行安全的情况下,降低关键设备的维修和备件的成本一直是民用飞机追求的目标[2],而合理的维修决策和科学的备件库存是实现这一目标的关键。

视情维修通过监测部件状态,分析状态发展趋势,可以比较准确地预测其剩余寿命,从而合理、有效地安排维修,避免了过度维修和维修不足的问题,不仅提高了安全性,而且提升了维修效率,降低了维修成本,因此,视情维修已被越来越多地应用于维修决策与管理中,取得了大量的研究成果[3-5]。视情维修的优势不止于体现在维修决策与管理中,视情维修通过预测剩余寿命,还可以预测备件需求时间和需求量,为备件的订货、库存量管理等备件支援问题提供了进一步优化的空间。

目前,在视情维修决策时都假设备件是供过于求的,即执行维修时不需要考虑是否存在备件短缺的问题;同时,在开展备件支援工作时假设备件需求服从某种分布,或假定备件平均需求量为平均非计划拆换间隔时间(mean time between unscheduled repair,MTBUR)或平均故障间隔(mean time between failure,MTBF)的倒数等,忽略了维修策略与维修决策对备件需求量的重要影响。针对这一问题,已有学者进行了多种维修策略和备件策略的联合优化问题的探索研究。文献[6]详细总结了预定维修策略与备件管理联合优化的问题,指出目前学术界在视情维修与备件相结合的研究刚刚起步,不够深入。文献[7]在研究了仅有一个备件以及交付时间随机情况下的单部件剩余寿命确定方法。文献[8]研究了多部件系统,利用马尔可夫退化机制仿真部件劣化的情况,通过分别采用周期性和连续性库存检查策略,得出了维修与备件联合优化的有效性和合理性。从目前的视情维修决策与备件库存量联合优化的文献中可以看出,相关研究还处于起步阶段,主要存在以下3个方面的问题:①备件策略过于简单,不符合实际情况,且备件管理未充分利用部件的状态信息;②备件订货时间的随机性没有考虑;③维修策略过于简化,不符合实际情况。本论文对第一个问题开展研究。

只有将维修决策与备件支援进行联合优化才能更有效降低维修和备件总成本,充分发挥视情维修的优势;同时选取准确的退化模型是视情维修研究的关键问题之一,作为线性漂移的Wiener过程已被证实可用于描述多种典型设备的性能退化过程,并已在多个领域中得到应用,如设备腐蚀、机械振动[9]等。因此本文针对价格昂贵、订货周期长、且采用视情维修策略的多部件系统,采用Wiener过程建立退化模型,利用遗传算法和蒙特卡罗建立视情维修决策与备件库存量的联合优化问题的随机事件仿真模型;并引入预约备件的概念,在备件管理中充分利用剩余寿命的信息价值,以有效地降低备件的库存费用。最后,通过实例比较分析,验证方法的有效性和合理性。

1 基于Wiener过程的退化模型

1.1维纳过程的基本模型

设系统由N个独立的部件组成,各部件在其生命周期内连续劣化,假设Xi(t)(i=1,2,…,N)表示部件i在t时刻的退化量,基于Wiener过程的随机退化过程,{Xi(t),t≥0}可描述为

(1)

式中,B(t)是标准布朗运动,且有B(t)~N(0,t);λi和σi分别是部件i的漂移系数和扩散系数,由于随着使用时间的无限增加,部件将会失效,因此λi>0。对于同一类部件,如果不考虑个体差异,可认为这两个系数是相等的。假定预先设定的失效阈值为w,因此部件i的寿命可定义为部件的退化量首次达到失效阈值w的时间Ti:

(2)

由式(2)可推导得到寿命T服从如下的逆高斯分布:

(3)

由此可得寿命T的期望和方差分别为

1.2基于维纳过程的剩余寿命预测

基于维纳过程的基本模型可知,如果已知部件的失效率λ值,就能求解出寿命的期望值。对于采用视情维修的部件而言,可以采用如下的方法[10]。假设在离散的时刻t1,…,tk检测到部件的退化量分别为x1,…,xk,那么退化模型中的参数λ就可以通过极大似然估计的方法得到,如tk时刻的极大似然估计为

(4)

式中,t0=x0=0。

从当前时间tk到部件失效的剩余寿命(remainingusefullife,RUL)可定义为

(5)

可以得到剩余寿命Lk也是符合逆高斯分布,其剩余寿命期望值为

(6)

由此可知,通过检测离散间隔时部件的退化量,进而估计出退化模型中漂移参数λ的值,最后可计算出剩余寿命的期望值。

2 维修决策与备件库存量联合策略

2.1维修策略

2.2维修策略

(S,s)策略是目前比较通用的备件策略,即仓库内能存放的最大备件数是S,当备件数下降到s时,发出订购S-s个新备件的指令。假设备件单位时间的库存持有成本为Ck,备件存放在仓库里不会劣化。每个备件购买的成本为Cpart,备件从发出订购订单到到达仓库的时间间隔为交付时间tl。目前的(S,s)备件策略较为被动,只在备件被消耗到一定程度后才会发起订购,由于购买的备件需要tl的时间才能到达,一些复杂关键部件的交付时间甚至长达数周,如果交付时间内,多个同类型部件需要进行预防性或修复性维修,较低的安全库存量很可能就无法应对。而维持较高的库存则需要长期支付高昂的库存费用。为此,本文在维修决策与备件库存量优化的基础上,还采用了备件预约的概念,即当部件的剩余寿命下降到一个阈值时,该部件可向库房预约一个备件,此时该备件就被该部件锁定。除非有部件出现故障且无备件使用时,否则该备件仅供被预约的部件使用。相应的备件策略可优化为:若cs-bs≤s则发出订购备件订单,其中cs为当前备件库存量,bs为被预约的库存量。图1为维修决策与备件库存量联合策略的示意图,反映了剩余寿命预测、预防性维修阀值、预约备件剩余寿命、备件库存参数之间关系。

图1 维修决策与备件库存量联合策略示意图

3 仿真模型的建立

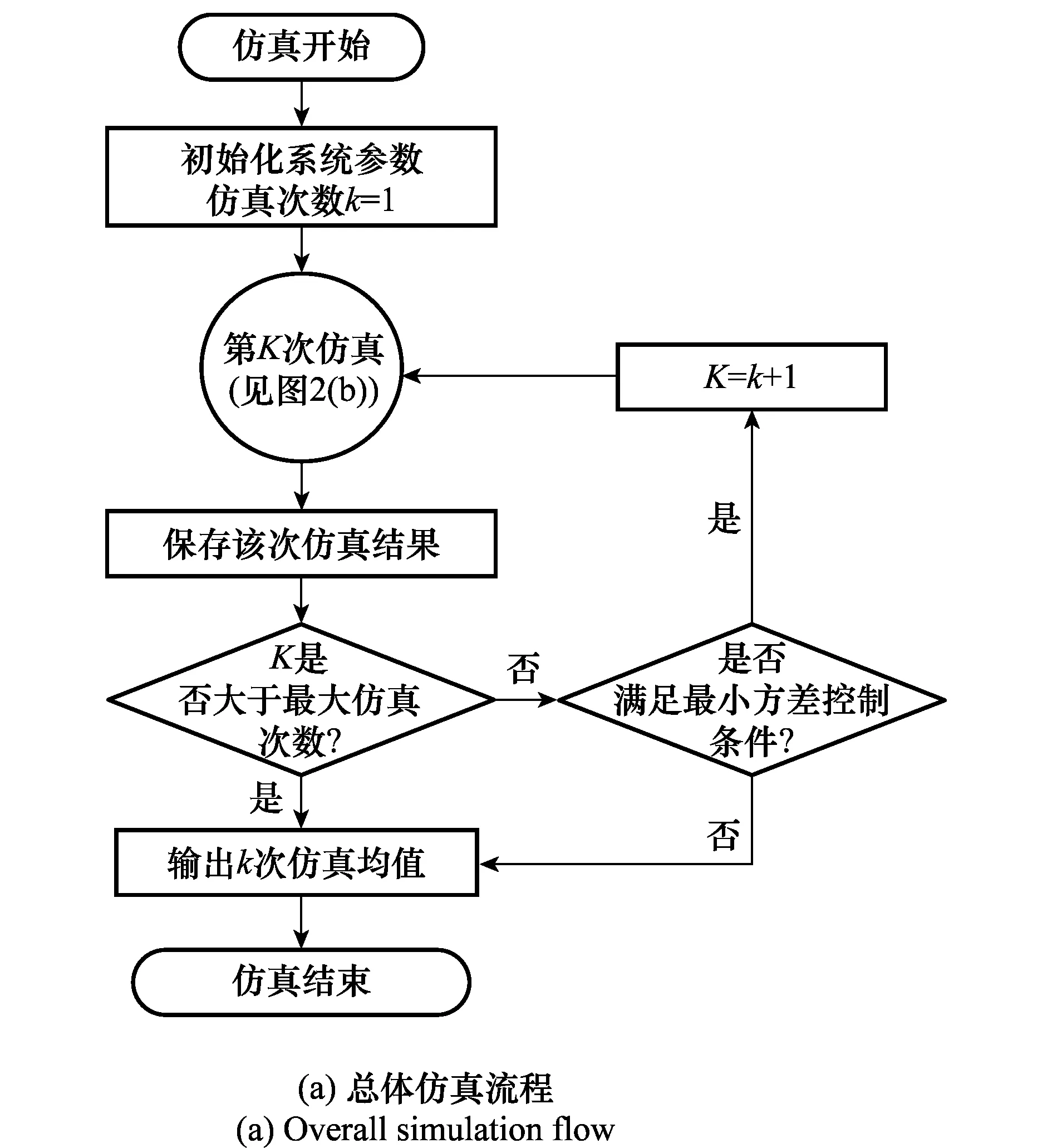

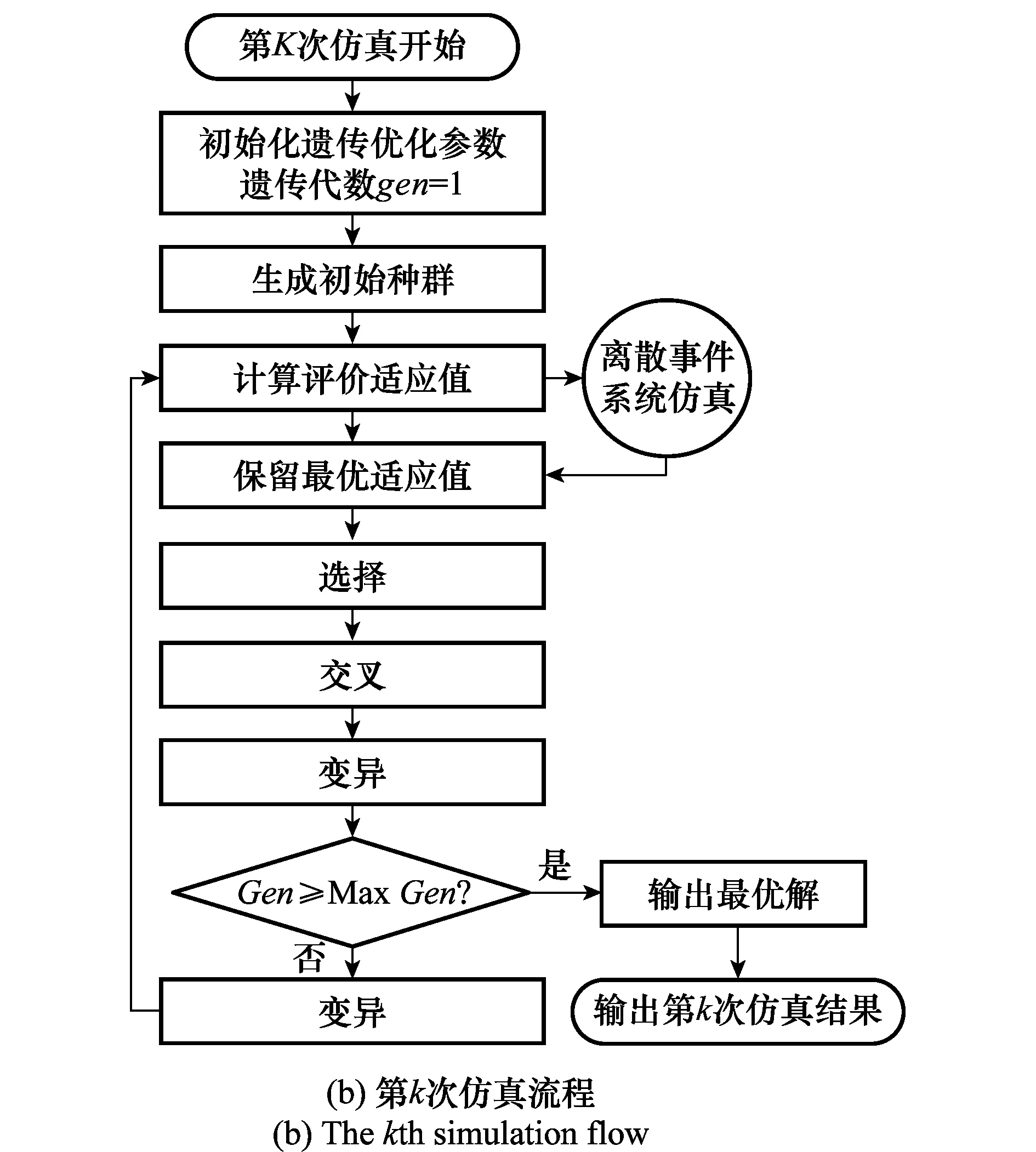

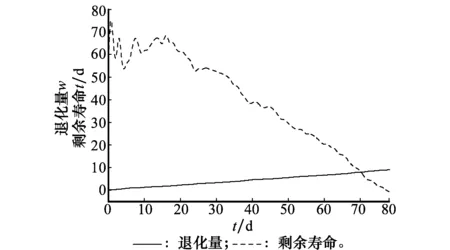

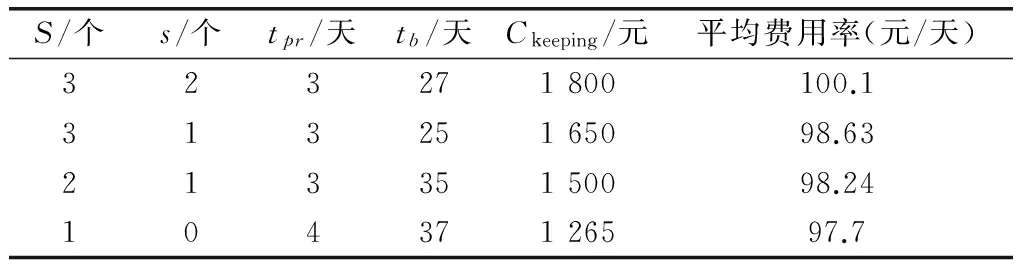

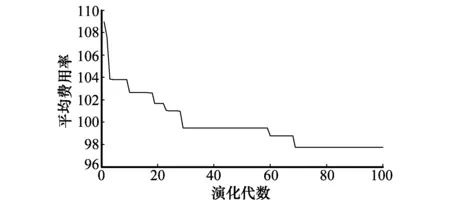

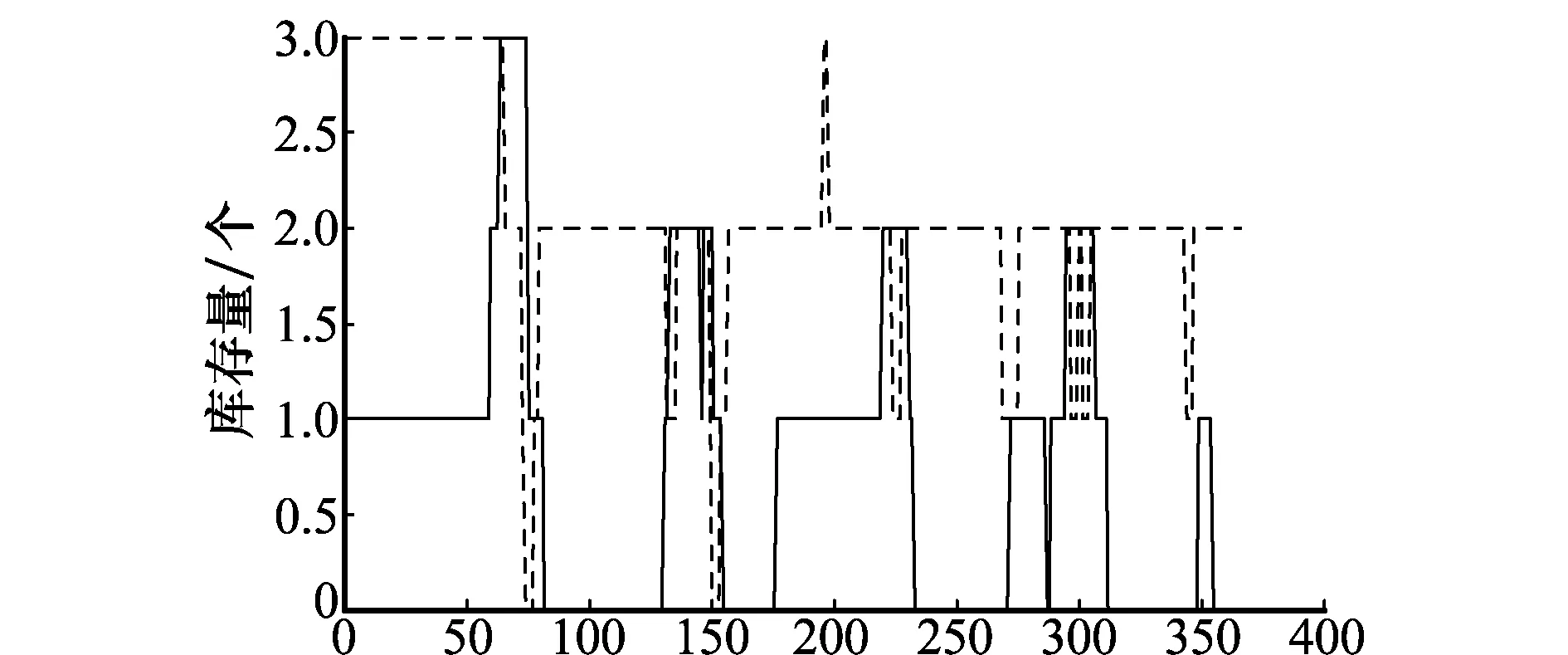

根据维修决策与备件库存量联合策略的分析可知,联合优化的目标是在保证安全(Δt 式中,fEC∞(Δt,tpr,tb,S,s)为平均费用率函数。由于模型非常复杂,通过建立目标函数与参数之间的关系式,得到优化是结果是十分困难的。因此采用蒙特卡罗方法,对系统中的n个部件在m个单位时间内的退化过程进行仿真,并建立如下的最小费用率与模型参数之间的仿真模型: 其中 式中,Npr,Nf,Nloss,Nk,Nor,Npa分别为仿真周期内总的预防性更换次数、修复性更换次数、缺少备件的累积时间、备件累积的库存时间、订购备件的次数、备件积累购买数量。 由于需要优化的参数多,而且参数间相互影响,仅用蒙特卡罗方法难以得到优化结果并进行比较分析。为此,选用遗传算法和蒙特卡罗仿真相结合的方法,以快速求解模型的近似最优解,论文给出的联合优化模型的求解流程如图2所示。 图2 仿真流程图 4.1基于维纳过程的剩余寿命预测 陀螺仪是惯性导航平台的重要组成部分。在实际中,陀螺仪转子高速旋转势必造成转轴的磨损,随着工作时间的累积,引气漂移系数的增大和性能的退化,最终导致失效。因此,通过对陀螺仪退化数据的监测,建立退化模型,评估陀螺仪的寿命,并预测其备件的需求,对提高系统的运行可靠性和降低综合保障成本具有重要的意义。 首先,通过一组收集的3个陀螺仪漂移检测数据来验证本文提出的方法,该数据包括陀螺仪在实际使用过程中记录的在72个不同状态检测时间点上的漂移系数数据。按照该陀螺仪的技术指标,选择失效阈值为w=9度/天。按照通电时间来记,每隔一天检测一次(即Δt=1天),具体的陀螺漂移检测数据部分如表1所示。 表1 部分陀螺仪漂移检测数据 根据表1中测得的数据,可以对λ和σ进行参数估计,由于各个陀螺仪在制造时存在差异,因而在实际使用过程中的退化强度不同,根据式(4),各陀螺仪的漂移系数分别为:λi=[0.121,0.116,0.125],扩散系数相同,均为σ=0.05。由式(5)和式(6)可以预测陀螺仪的剩余寿命,其中陀螺仪1的漂移退化轨迹如图3中的实线所示,图3中的虚线则显示了每个时间点上的部件剩余寿命的预测值。3个陀螺仪的实际失效时间和预测失效时间相差分别为4%、10%、9%,在可接受的范围内。 图3 陀螺仪1的退化轨迹和期望寿命曲线 4.2系统参数 假定预防性更换费用Cpr=400元,陀螺仪失效后更换费用为Cf=2 000元,每个陀螺仪每单位时间的停机损失为Closs=3 000元,每个陀螺仪的购买成本为Cpa=800元,每次进行订购的费用Cor=200元,每个陀螺仪每天的库存费用为Ck=2元,每次检查的费用为Cc=50元。 由于有3个陀螺仪需要维护,因此可初步设定最大库存量S=5个,同时初步设定安全库存s=1个。备件从下订单到备件入库的交付时间tl=30天,并假设整个仿真周期t为365天。 4.3遗传算法优化参数 设定种群大小为80,演化100代,染色体交叉的概率为0.8,染色体变异概率为0.05。在不考虑备件预约的情况下,联合优化的目标是得到最优的最大库存S,安全库存s和剩余寿命阈值tpr,使得维修和备件的总费用率最低。通过对这些参数进行编码后进行系统仿真,得到的结果如图4所示。 图4 未引入预约概念时的一次优化结果 由于蒙特卡罗和遗传算法的结果都带有随机性,因此本文采用了最小方差控制条件,即计算每次蒙特卡罗随机仿真结果后的方差值,当方差值小于10-2时,认为结果是有效的。图4中演化后期是一条水平直线,即表明演化结果已收敛,表明该值是最低平均费用率。后续的仿真也采用同样的标准。 优化结果表明最低平均费用率AveC=100.61元/天,优化得到的参数组合为S=3个,s=2个,tpr=3天。即库存最大值为3个,安全库存量为2个,并在陀螺仪的漂移量超过阈值的前三天就进行预防性更换。 当引入备件预约的概念后,多了一个需优化的参数tb。当陀螺仪的剩余寿命下降到tb时,且库存量以及已经购买的备件数量不能满足未来需求时,再次发出订单购买备件。如图5所示,为一次仿真优化的结果,平均费用率为98.63元/天,最优解为S=3个,s=1个,tpr=3天,tb=25天。相比未采用预约备件的策略节约了1.78元/天。 图5 引入预约备件时有安全库存的优化结果 从是否考虑预约备件的不同优化参数结果可见,采用了预约备件的策略后,安全库存量减少了一个,由于提前预约备件,即使安全库存降低了也同样可以保障系统不出现故障停机的情况。同时,根据优化结果可知,最低平均费用率与最大库存量、安全库存量成正相关关系,符合实际情况。表2给出了最大库存量、安全库存量与平均费用率之间的关系。 表2 不同库存值下的平均费用率 引入预约概念后的优化结果表明,当合理设置了剩余寿命阈值和预约备件时间点时,甚至可以舍弃安全库存这个概念,即将安全库存量设置为0,以S,tpr,tb为优化对象,重新用遗传算法进行优化,结果如图6所示。 图6 引入预约备件时无安全库存的优化结果 引入预约备件时无安全库存的优化结果为:最低平均费用率AveC=97.7元/天,S=1个,tpr=4个,tb=37天。从表2中可以看出,低安全库存量对应了低的平均费用率,这是因为低的安全库存量意味着低的库存量,即低的库存费用。图6给出了安全库存量分别为0和2下的库存量变化情况,其中实线为安全库存量为0的情况,虚线为安全库存量为2的情况。 从图7可以看出,采用“0”安全库存的策略时,全年库存备件数量基本为1个,而安全库存量为2时,全年库存备件的数量则基本维持在2个以上。 图7 不同安全库存下的库存量变化比较 如果采用传统的部件维修与备件供应分别优化的方案,即部件的预防性维修剩余寿命阈值的最优值是按照备件无限、且无需考虑备件的库存费用的情况进行计算。即假定要求的缺货概率小于0.01%,由式(3)~式(5)可得tpr=2天;另外按照陀螺仪往年数据可知,陀螺仪年均失效个数为15个,服从泊松分布,采用传统的经济订货量模型,即 式中,EOQ为每次最佳订货量;D为年需求量;S为备件的订货成本;H为每件备件的年度平均存储费用。 由于D=15,S=Cor=200,H=Ck×365=730,可得 所以,陀螺仪每次订货量为3个,每年订货15/3=5次。将以上单独优化的参数,采用蒙特卡罗方法进行仿真,得到最低平均费用率为1 073元/天,大大高于联合优化的结果。可见,联合优化极大地降低了费用率,尤其在采用预约备件策略后,可进一步节约维修和备件的总费用。 本文提出了针对同类型多部件系统下周期检测的视情维修决策和备件库存量联合优化策略。首先采用Wiener过程描述部件的退化轨迹,由此进行寿命预测,在此基础上考虑库存策略和交付时间等备件策略因素,提出了备件预约概念,将备件管理更加紧密地与部件的状态关联在一起,以此建立了维修和备件平均费用率与部件检测间隔、剩余寿命阈值、库存大小参数等之间的仿真模型,数值仿真结果表明联合优化方法大大地降低了维修和备件总成本。因此,将视情维修决策与备件库存量联合管理、联合优化是降低设备运营总成本的有效方法。 [1]GodoyDR,PascualR,KnightsP.Criticalsparepartsorderingdecisionsusingconditionalreliabilityandstochasticleadtime[J].Reliability Engineering & System Safety, 2013, 119(1): 199-206. [2]ChenJH.Researchonplanningandinventorymanagementofrepairablesparespartsinchineseairline[D].Beijing:BeijingJiaotongUniversity, 2010. (陈建华. 我国航空公司航材周转件计划与库存管理研究[D]. 北京:北京交通大学, 2010.) [3]GebraeelNZ,LawleyMA,LiR,etal.Residual-lifedistributionsfromcomponentdegradationsignals:aBayesianapproach[J].IIE Transactions, 2005, 37(6): 543-557. [4]SiX,WangW,HuC,etal.Remainingusefullifeestimation-areviewonthestatisticaldatadrivenapproaches[J].European Journal of Operational Research, 2011, 213(1): 1-14. [5]ChenD,TrivediKS.Optimizationforcondition-basedmaintenancewithsemi-Markovdecisionprocess[J].Reliability Engineering & System Safety, 2005, 90(1): 25-29. [6]VanHorenbeekA,BuréJ,CattrysseD,etal.Jointmaintenanceandinventoryoptimizationsystems:areview[J].International Journal of Production Economics, 2013, 143(2): 499-508. [7]LouitD,PascualR,BanjevicD,etal.Condition-basedsparesorderingforcriticalcomponents[J].Mechanical Systems and Signal Processing, 2011, 25(5): 1837-1848. [8]PanagiotidouS.Jointoptimizationofsparepartsorderingandmaintenancepoliciesformultipleidenticalitemssubjecttosilentfailures[J].European Journal of Operational Research, 2014, 235(1):300-314. [9]LiuWN,SunX,StephensE,etal.Lifepredictionofcoatedanduncoatedmetallicinterconnectforsolidoxidefuelcellapplications[J].Journal of Power Sources, 2009, 189(2): 1044-1050. [10] Peng B H. Research on reliability modeling methods based on Wiener process[D]. Changsha: National University of Defense Technology, 2010. (彭宝华. 基于Wiener过程的可靠性建模方法研究[D]. 长沙: 国防科学技术大学, 2010.) Joint optimization of maintenance decision and spare parts inventory based on Wiener process CAI Jing, XIAO Luo-chun, LI Xin (College of Civil Aviation, Nanjing University of Aeronautics and Astronautics, Nanjing 211106, China) In order to reduce the operational cost and take full advantage of condition-based maintenance (CBM), the joint optimization of spare parts inventory and CBM decision is carried out. Firstly, the degradation model of the equipment is established with the Wiener process, and the degradation parameters and residual life are estimated. Secondly, the concept of appointment of spare parts is adopted to make full use of residual life information,and inventory parameters, inspection interval and appointment threshold are used as variables, the genetic algorithm and the Monte Carlo method are combined to set up a joint optimization simulation model of maintenance and spare parts to minimize the total cost rate. Finally, an example is analyzed, and the result shows that the joint optimization method greatly reduces the total cost of maintenance and spares part, which indicates the feasibility and effectiveness of the proposed method. maintenance decision; spare part management; joint optimization; Wiener process 2015-09-06; 2016-01-19;网络优先出版日期:2016-03-04。 国家自然科学基金(61079013);中央高校基本科研业务费专项资金(NS2015072)资助课题 TP 391 A 10.3969/j.issn.1001-506X.2016.08.21 蔡景(1976-),男,副教授,博士,主要研究方向为可靠性维修性保障性工程、系统工程。 E-mail:caijing@nuaa.edu.cn 肖罗椿(1991-),男,硕士研究生,主要研究方向为可靠性维修性保障性工程。 E-mail:myqq381907223@qq.com 李鑫(1990-),男,博士研究生,主要研究方向为可靠性维修性保障性工程。 E-mail:lixin1990@nuaa.edu.cn 网络优先出版地址:http://www.cnki.net/kcms/detail/11.2422.TN.20160304.1650.012.html

4 实例分析

5 结 论