石人沟铁矿二步采场结构参数优化

2016-08-15许长新

许长新

(河北钢铁集团矿业公司石人沟铁矿)

石人沟铁矿二步采场结构参数优化

许长新

(河北钢铁集团矿业公司石人沟铁矿)

摘要为确保石人沟铁矿二步采场的生产能力和安全性,采用FLAC3D软件对不同参数的二步采场稳定性进行了分析,得到了安全高效的采场参数。通过分析各参数开采过程中采场顶板的应力和位移变化特征,结合顶板应力与位移分布云图,分析了各参数采场在开采过程中的稳定情况。结果表明:当采场宽为34~35 m时,采场顶板的最大拉应力值超出其极限抗拉强度,且最大拉应力的分布区域占顶板的90%以上,同时顶板最大位移量达45 mm,顶板易发生拉伸破坏而产生冒顶或垮塌危险。因此,综合石人沟铁矿的采场生产能力和安全要求,二步采场的宽度宜设定为30 m。

关键词二步采场结构参数最大拉应力数值模拟

随着采矿装备和采矿技术的迅速发展,高分段充填采矿法在黑色金属矿山得到了广泛应用[1]。为保证矿山生产能力,提高采场生产效率,降低采矿成本,提高矿山经济效益,大多矿山采用两步骤回采顺序,即先采矿房,待矿房充填后再采矿柱。矿房开采过程中其侧帮为矿体围岩,采场稳定性好,作业安全,生产效率和能力较大;矿柱开采过程中其侧帮为充填体,其强度远小于矿体原岩,同时矿柱受集中应力作用以及爆破振动的影响,其自身的强度及完整性较差,采场的稳定性较差,增加了矿柱的开采难度[2]。因此,由于矿房和矿柱的开采环境相差较大,矿房和矿柱的采场结构参数宜分别进行优选分析,从而有效保证矿房矿柱安全、经济、高效回采。

1 工程背景

石人沟铁矿[3-4]是大型露天转地下开采矿山,目前以地下开采为主。该矿为铁硅质沉积建造变质铁矿床,矿石自然类型为石英岩型磁铁矿,矿体厚10~50m,倾角65°~75°,平均70°,矿体围岩为黑云角闪斜长片麻岩、含铁斜长片麻岩、磁铁石英岩及中—基性岩脉,矿岩岩坚硬、稳固性好。石人沟铁矿露天转地下开采分3期进行建设,地下3期工程开采范围为-60~-180m中段,设计年产铁矿石200万t。根据矿体的开采技术条件,结合矿山对设计生产能力及二步采场开采中存在的问题,采用分段凿岩阶段矿房嗣后充填采矿法开采,Simba1254台车钻凿扇形中深孔炮孔,孔底距1.8~2.2m,排距2~2.2m。

2 二步采场参数优化数值模拟

2.1计算模型构建

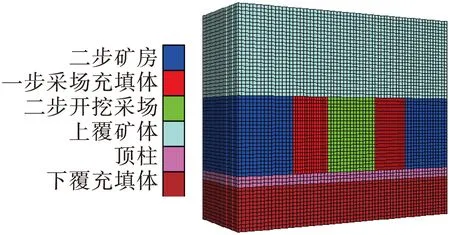

参照现有的采场结构参数,将4~5倍开挖直径的区域作为采场围岩范围。因此,模型分为4个部分,分别为采场上覆荷载、一步采场充填体、采场矿体及采场底板(图1)。

图1 计算模型

2.2二步采场结构参数模拟方案

根据国内采用分段充填采矿法矿山的相关经验,通过分析对比并参照目前石人沟铁矿开采的实际情况,采场模拟选择的一步采场宽度为20m,长度为矿体厚度[5]。为确定二步采场合理的结构参数,依据石人沟铁矿分段充填采矿法的开采特点与一步采场开采的稳定情况,二步采场的宽度取25,30,35m,采场长度为矿体厚度,具体模拟方案见表1。

2.3岩石力学参数

石人沟铁矿矿体由磁铁石英岩组成,围岩为角闪片麻岩。通过对矿区岩石工程地质调查、上下盘岩石取样测试及充填体强度试验,采用RMR岩体工程质量分级法并结合霍克-布朗公式,得出了矿区岩体和充填体的力学参数,见表2。

表1 进路结构参数模拟方案

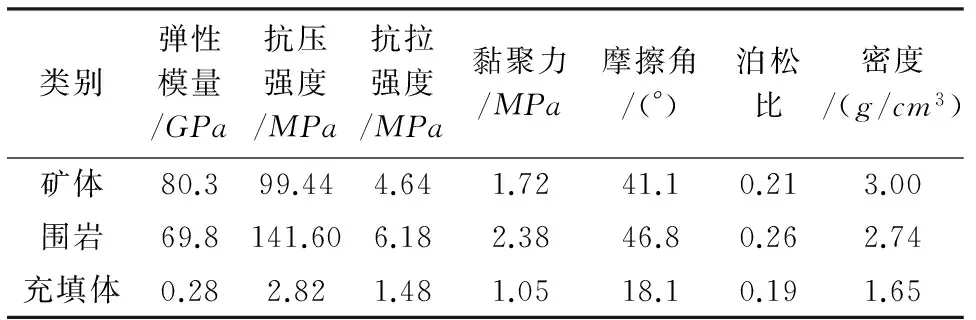

表2 矿区岩体与充填体物理力学参数

3 数值模拟分析

二步采场顶板主要有2种破坏形式[4]:①顶板上部荷载作用较大导致采场顶板发生较大变形而发生破坏;②开采后顶板拉应力超出其自身的极限抗拉强度而发生拉伸破坏。本研究主要分析不同跨度二步采场开采过程中顶板的位移和应力变化,从而优选出合理的采场参数。

3.1应力分析

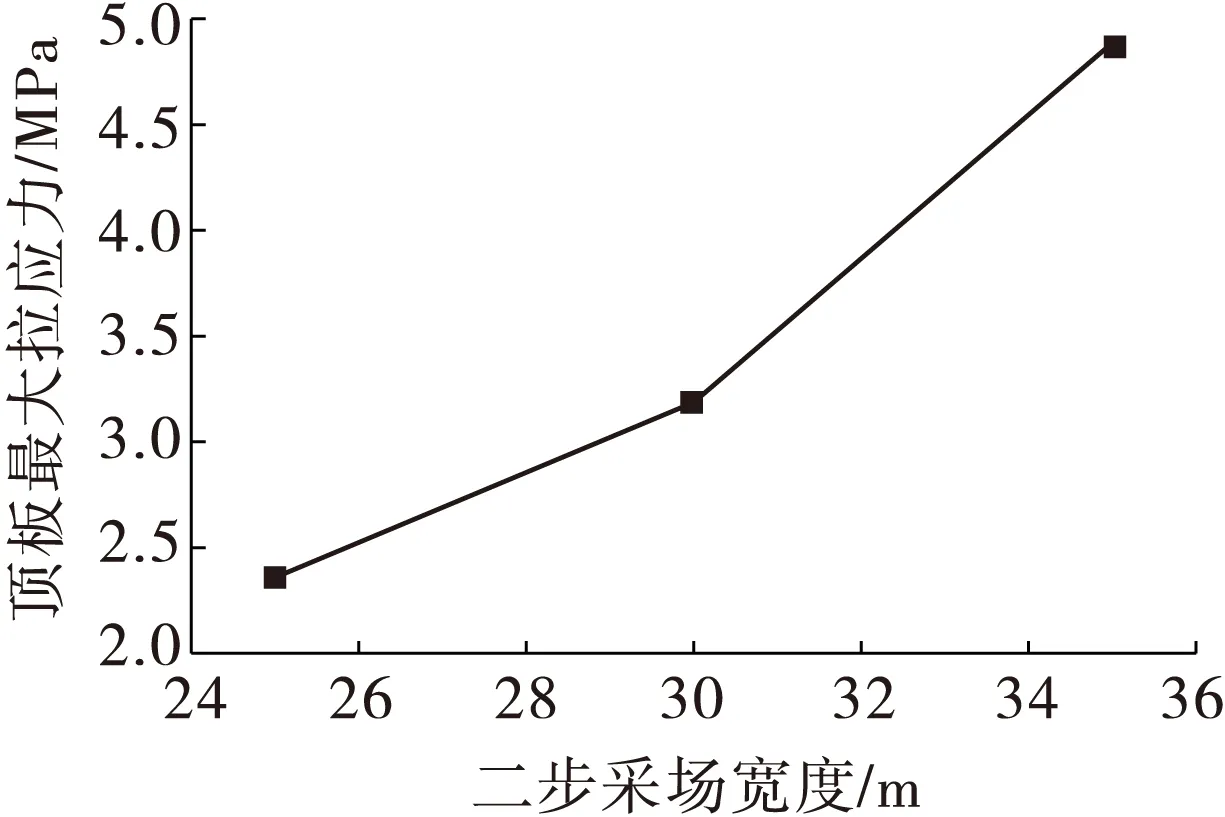

不同宽度的二步采场开挖过程中顶板最大拉应力的变化特征见图2。由图2可知:随着二步采场跨度的逐渐增大,顶板最大拉应力也逐渐增大,且顶板最大拉应力的变化率逐渐变大。当采场宽度由25m变为30m时,采场顶板的最大拉应力增幅为0.165MPa/m;当采场宽度由30m变为35m时,采场顶板的最大拉应力增幅为0.34MPa/m;当采场跨度为34~35m时,采场顶板最大拉应力为4.68~4.88MPa,超出了采场顶板的极限抗拉强度,顶板易发生拉伸破坏而发生冒落或垮塌,威胁采场安全。

图2 采场顶板最大拉应力变化特征

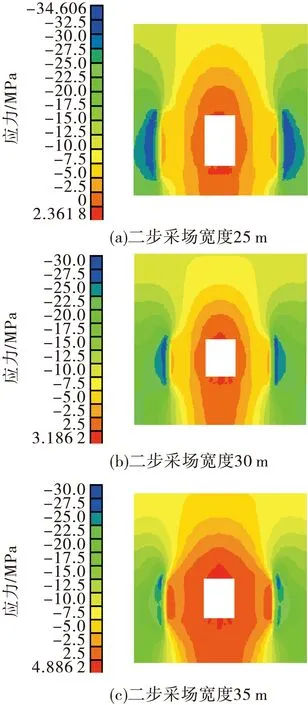

采场顶板应力云图如图3所示。由图3可知:当采场宽度为25m时,采场顶板的中部出现了最大拉应力,其分布区域在采场顶板较小;当采场跨度为30m时,采场顶板出现了明显的最大拉应力区,其分布区域占采场顶板的35%;当采场跨度为35m时,采场顶板的最大拉应力区非常明显,且其分布区域占采场顶板的90%以上,采场顶板的岩石将发生拉伸破坏,脱离顶板发生垮塌或冒顶,严重威胁采场安全。

图3 采场顶板应力云图

3.2位移分析

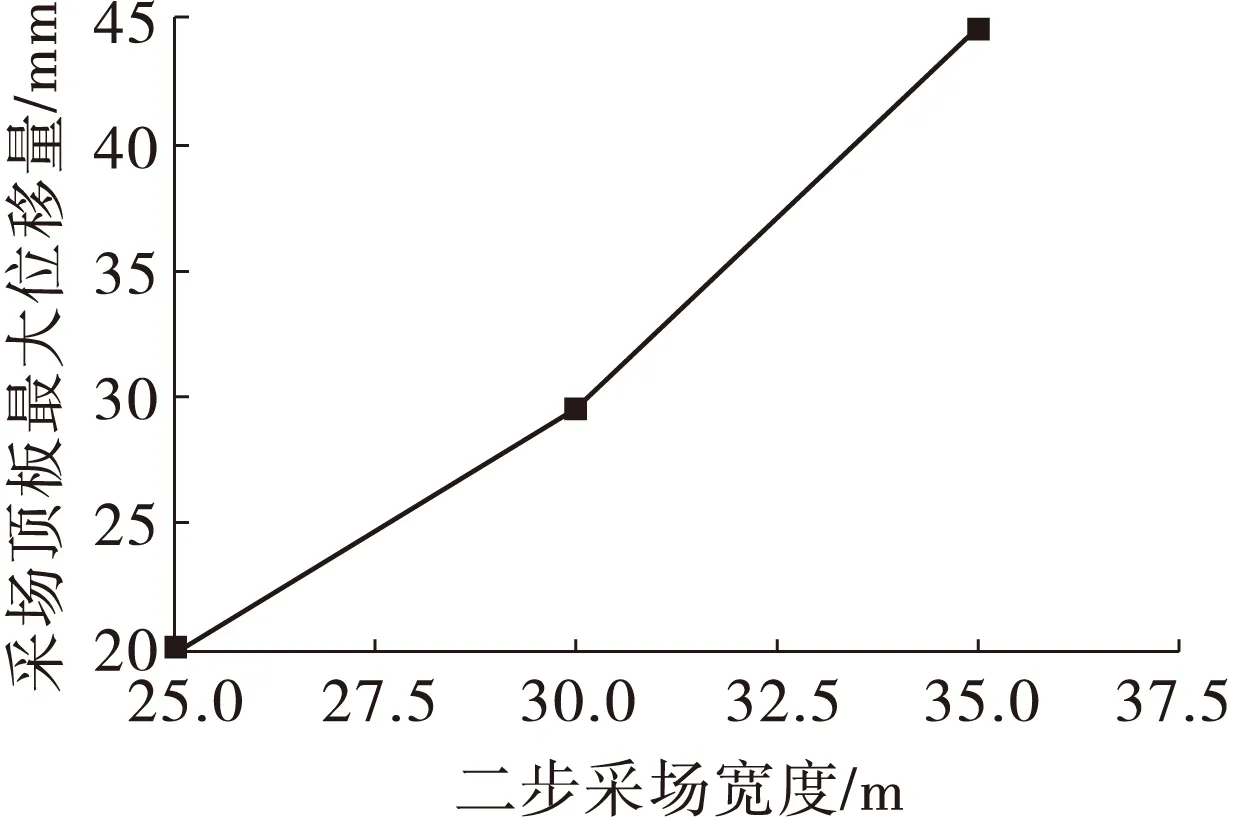

不同宽度的二步采场开挖过程中顶板的位移变化特征如图4所示。由图4可知:随着二步采场宽度的逐渐增大,顶板最大位移量也逐渐增大,且顶板位移的变化率逐渐变大,当采场宽度由25m变为30m时,顶板位移量的增幅为1.95mm/m,当采场宽度由30m变为35m时,顶板位移量的增幅为3.03mm/m;当采场宽度为33~35m时,采场顶板的最大位移量达40mm。由国内外矿山开采的工程实际经验可知[6],当采场宽度较大,采场顶板的位移量接近或超过50mm时,其自身稳定性较差,因此,该宽度下的二步采场稳定性相对较差,威胁采场作业人员安全。

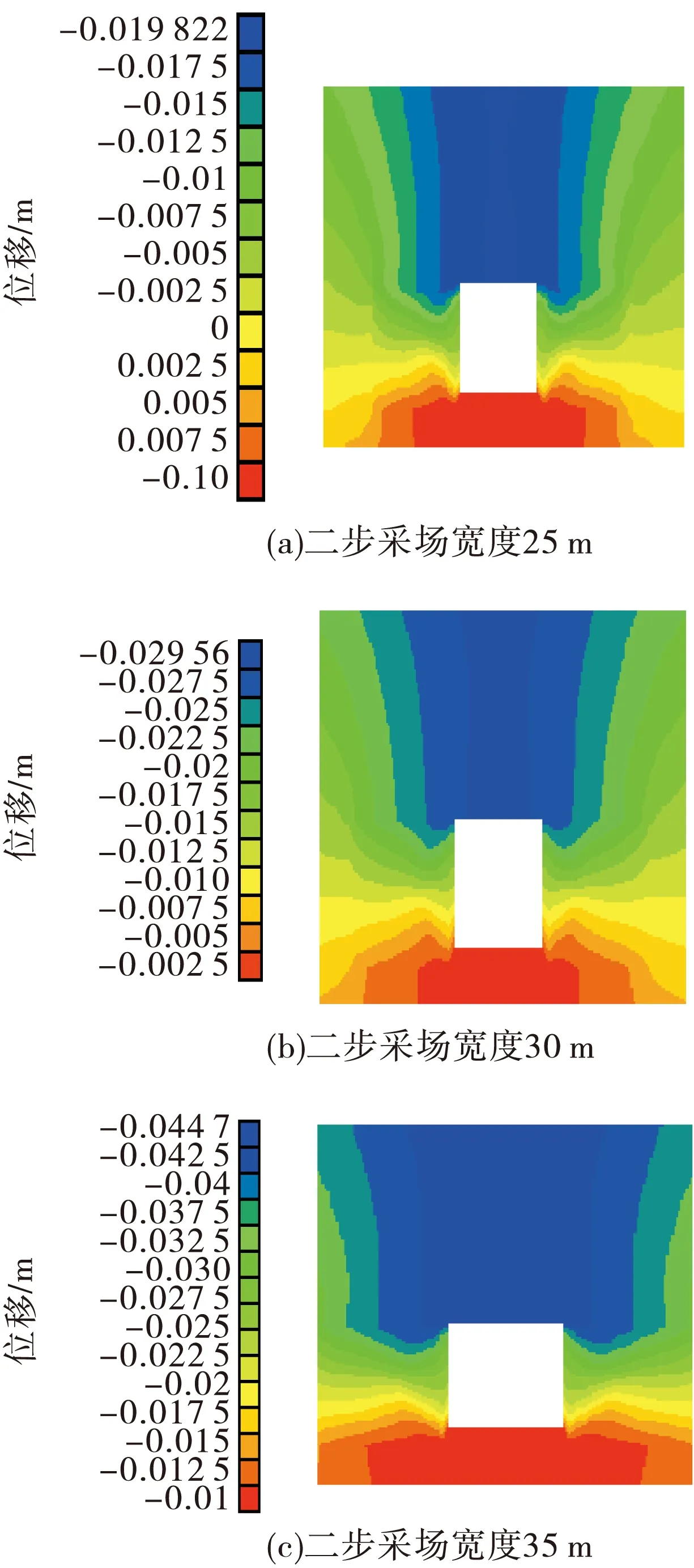

采场顶板位移云图如图5所示。由图5可知:当采场跨度为25m时,采场顶板中部出现的最大位移量为19.8mm,其分布区域在采场顶板较小;当采场跨度为30m时,采场顶板出现明显的最大位移量为29.56mm,其分布区域占采场顶板90%以上,沉降均匀;当采场跨度为35m时,采场顶板的最大位移量为44.7mm,其分布区域的宽度为采场宽度的1.5倍,采场顶板与围岩均产生变形,岩石易脱离顶板发生垮塌或冒顶,对采场的安全生产造成威胁。在采场底部出现较明显的底鼓,其位移量较小,对生产安全的影响较小。

图4 采场顶板最大位移变化特征

4 结 论

(1)二步采场顶板的拉应力及其变化率呈逐渐增长的趋势,当二步采场跨度为34~35m时,顶板最大拉应力达4.68~4.88MPa,超出了其极限抗拉强度,且其分布区域占采场顶板的90%以上,顶板易发生拉伸破坏导致采场安全性差。

(2)二步采场顶板的位移量及其变化率呈逐渐增长的趋势,当二步采场跨度为33~35m时,顶板最大位移量达40mm,根据工程实际经验判别采场顶板易出现局部冒落,自稳性较差。

(3)综合考虑矿山采场生产能力和安全性要求,建议二步采场宽度为30m,在开采过程中对局部不稳定的部位需加强支护。

参考文献

[1]古德生,李夕兵.现代金属矿床开采科学技术[M].北京:冶金工业出版社,2006.

[2]刘志义,侯金亮,赵国彦,等. 二步采场上盘围岩稳定性分析及工程应用[J].金属矿山,2015(11):143-148.

图5 采场顶板位移云图

[3]张建勇,苏建军.石人沟铁矿三期工程采矿方法选择[J].金属矿山,2013(1):23-26.

[4]张海波,宋卫东.空场嗣后充填开采充填体与围岩作用机理研究[J].化工矿物与加工,2014(1):41-44.

[5]温占国,张从军,季志才.石人沟铁矿三期开采方法的探讨[J].现代矿业,2014(9):30-33.

[6]刘志义,张丽春,赵国彦,等.基于FLAC3D的二步采场结构参数优化及工程应用[J].金属矿山,2015(10):6-10.

(收稿日期2016-05-23)

许长新(1970—),男,工程师,064200 河北省遵化市。