蓄电池效率测试系统的设计与实现

2016-08-13张商州

张商州

(商洛学院电子信息与电气工程学院,陕西商洛 726000)

蓄电池效率测试系统的设计与实现

张商州

(商洛学院电子信息与电气工程学院,陕西商洛 726000)

基于单片机设计了蓄电池效率测试系统,给出了硬件电路和控制程序的设计。在测试系统中接入蓄电池进行测试,记录了蓄电池的吸收电量和释放电量,以及在充电过程中的端电压和电流,通过单片机计算出了蓄电池的效率为83.01%,验证了测试系统的可行性。

蓄电池;充放电量;测试系统

蓄电池作为能量存储的设备应用在很多场合,如作为电力系统的后备电源、电动汽车、新能源发电等,根据需要蓄电池可以将电能转化成内部的化学能进行储存,也可以通过化学反应将电能释放出来[1]。因此,蓄电池的高效性、可靠性、安全性直接影响系统的运行结果[2]。目前在现行标准中并没有对蓄电池效率制定具体的要求,所以对蓄电池测试的仪器和方法多集中在内阻测量、荷电状态测量、内压测量等,缺少对蓄电池效率测试的仪器[3-4]。蓄电池作为能量存储设备不可能做到能量100%的转换,蓄电池效率的高低对其寿命和储电量都有一定的影响,特别在不完全充电和深度放电状态下,对其寿命影响更大,所以需要对蓄电池效率进行测量,随时掌握蓄电池工作状况及时更换蓄电池,提高系统的用电效率[5]。本文基于单片机设计了一套测试蓄电池效率的系统,通过该系统可以测试蓄电池效率也可以对影响效率的各个因素进行分析,进而改进蓄电池的充电电路,提高蓄电池储能效率。

1 测试系统整体设计

根据文献[3]和文献[4]对蓄电池充电效率、放电效率、库伦效率等的定义可以得出蓄电池的效率实际可以用蓄电池的放电量与其充电量的比值来计算,如果忽略导线、充电器的影响,蓄电池效率为:

根据这一原理得出测试系统的设计原理图,见图1。

图1 蓄电池效率测试系统原理图

系统的功能单元有:充电单元、控制单元、放电单元、计量单元等。由单片机作为控制核心,通过控制单元控制蓄电池的充放电和数据的处理,避免蓄电池在充放电过程中的过充电和过放电;充电单元由电流可调充电器实现,放电单元为常用负载,该部分主要完成对蓄电池的充放电;计量单元采用单相电能表用来测量蓄电池获取和释放的电量[3]。

2 测试系统硬件电路设计

该测试系统主要完成对蓄电池效率的测试,通过测量蓄电池充电和放电量,利用单片机结合相应的算法进行效率的计算,将最终结果显示出来,系统的硬件设计框图见图2。

图2 蓄电池测试系统硬件电路框图

2.1采样电路

采样主要包括蓄电池在充放电过程中的端电压、电流,从电源获取的电量和释放的电量。电压采样使用HNV025A霍尔电压传感器,其可对直流、交流、不规则电压进行检测,经测试蓄电池在充放电的过程中电压在10~16 V变化,为了使传感器输入电流在额定值附近,在电路中串联1.2 KΩ电阻,经传感器转换输出电流为20.75~33.25 mA,满足AD转换条件[7]。电流采样使用CS040GT电流传感器,测量范围为±80 A,具有较高的测量精度。充电量和放电量采样使用SDM640单相智能电表,该电表具有RS485接口,能够与上位机进行通讯[5]。将采样数据进行AD转换(PCF8591)送入单片机,供单片机使用。具体的采样电路见图3。

图3 采样电路图

2.2电源电路

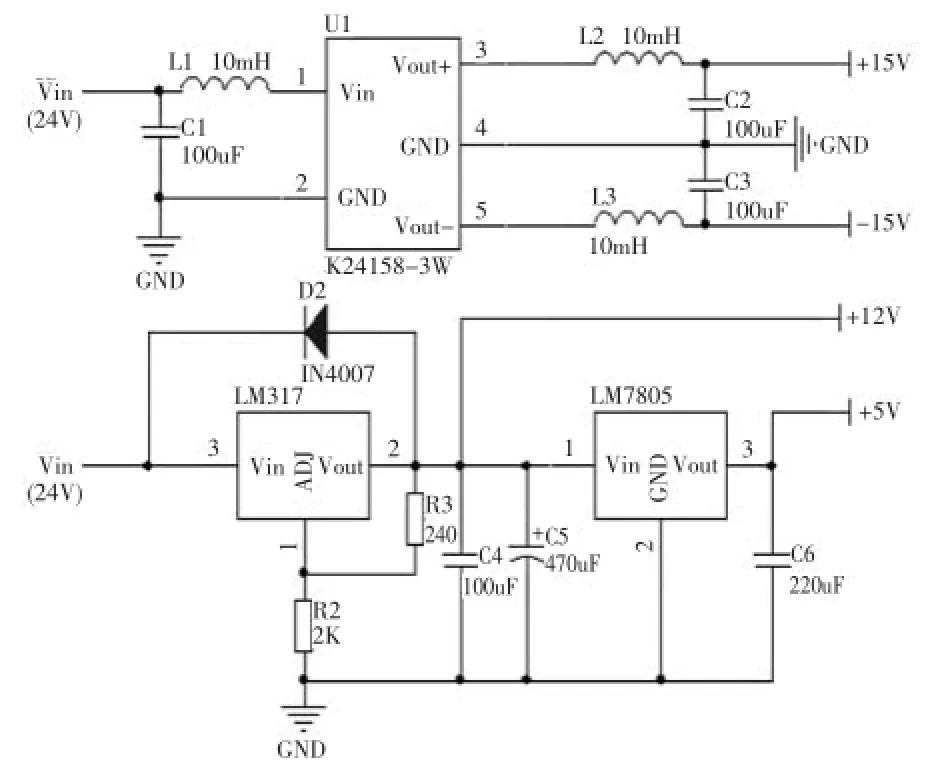

在测试系统中需要为一些元件进行供电,首先采用开关电源获取24 V直流供电,经过K2415S-3W转换为±15 V直流电,再分别利用LM317和LM7805得到12 V和5 V直流电。由于LM317为输出可调稳压电源,为得到12 V电源需要外界电阻进行输出调节,其输出电压为Vout=1.25×(1+R2/R3),经计算选取R2和R3分别为2 KΩ和240 Ω。在各稳压芯片输出需加大电容进行保护,此外为了稳压芯片能较好的工作需额外配备散热芯片。具体电路见图4。

图4 电源电路

2.3人机交互

人机交互由按键电路、显示电路和单片机组成。

按键电路主要完成系统的复位、测试的开始与停止,也可通过按键来切换显示屏的显示内容。显示电路选用LCD12864显示屏,将显示屏的管脚与单片机连接,能够对蓄电池端电压、电流、电量等显示。选用89C52单片机作为主控芯片,其内部集成专用复位电路,8路高速A/D转换,3个定时计数器和5个终端等,成本低、抗干扰能力强[8]。

3 软件设计

本系统采用基于Keil的C语言进行程序的编写和调试,系统工作的流程图如图5所示,在测试过程中通过对蓄电池性能的研究,在蓄电池放电过程中当端电压小于10.5 V时为避免过放电结束放电,在蓄电池充电过程中当充电电流小于0.3 A时为避免过充电结束充电。

系统开始测试之后首先进行初始化,其次检测蓄电池端电压,以10.5 V为标准,若电压大于10.5 V说明蓄电池未完全放电需要进行放电。在放电结束充电开始时记录此时电表读数Q1,充电由充电器完成,以充电电流等于0.3 A作为充电完成的标准,记录此时电表读数Q2。再次对蓄电池进行放电,当检测到蓄电池端电压为10.5 V时结束放电,记录电表读数Q3。将记录数据传输给单片机,由单片机计算该蓄电池的效率(Q3-Q2)/(Q2-Q1)×100%,并显示结果。

图5 系统程序流程图

4 系统测试

利用该测试系统对蓄电池进行测试,蓄电池选用12 V,60 Ah免维护铅酸蓄电池,忽略充电过程中导线、逆变器、充电器等造成的损耗,根据采样电路中单相电表记录的数据可以得出蓄电池在充放电过程中的充电量和放电量,进而可以计算出该蓄电池的效率,得出测试数据见表1。

表1 蓄电池效率测试

表1说明在忽略线路损耗之后,该蓄电池的从系统电源获取的电量为0.53 kWh,而释放出的电量只有0.44 kWh,蓄电池不可能做到能量的100%转换,该蓄电池的效率经检测为83.01%。该组数据是在使用不同充电电流进行充电后效率最高的一组数据,为了后续对充电方式的研究可设计测试系统每隔10 min进行一次充电电流和电压的记录,记录在充电过程中蓄电池端电压和充电电流的变化,见图6,这些数据可作为后续充电方式优化的依据。

图6 蓄电池充电过程中端电压与充电电流的变化

5 结论

本文基于单片机设计了一种蓄电池效率的测试系统,从硬件和软件给出了设计思路,并接入蓄电池进行了测试,验证了该测试系统的可行性,为以后蓄电池性能测试奠定了良好的基础。但是在测试中仍存在一定的误差,测试只能在蓄电池断开工作状态之下进行,对容量较大的蓄电池测试时间较长。在今后的工作中需要对以上的不足进行改进,力求测出更准确的蓄电池效率。

[1]李晓建,赵大炜,孙红辉,等.蓄电池内阻智能测试仪的设计[J].电源技术,2004,12(28):787-789.

[2]张商州.蓄电池储能效率的测试与分析[D].西安:陕西科技大学,2014:24-35.

[3]宿站寰,汪笃达.阀控式铅酸蓄电池充电效率检测与分析[J].蓄电池,2002,2(2):113-115.

[4]沈吉,李广凯,侯耀飞,等.钒液流电池建模及充放电效率分析[J].电源技术,2013,6(1):1001-1013.

[5]JIANG J C,WEN F,WEN J P.Battery Management System Used in Electric Vehicles[J].Power Electronics,2011,45(12):2-10.

[6]MENG Y J,ZHANG X J.Control of Battery energy Storage Power Station for Power Balance[J].Advanced Materials Research,2013,12(8):1127-1131.

[7]KONGLY,LIAOLY.Multi-IndexNonlinear Coordinated Control for Battery Energy Storage System andGeneratorExcitation[C].2012International ConferenceonAppliedPhysicsandIndustrial Engineering.Lisbon:Power Engineering,Energy and Electrical Drives,2012:450-454.

[8]徐海辉.铅酸蓄电池组智能充放电系统的研究[D].合肥:安徽理工大学,2010:42-50.

[9]戴维·林登,托马斯·雷迪.电池手册[M].北京:化学工业出版社,2008:440-445.

[10]张竞择,郑敏信,王倩,等.蓄电池内压测试仪的开发与应用[J].电子测量技术,2015,38(9):98-101.

(责任编辑:李堆淑)

A Design and Implementation of Battery Efficiency Testing System

ZHANG Shang-zhou

(College of Electronic Information and Electrical Engineering,Shangluo University,Shangluo 726000,Shaanxi))

The battery energy storage efficiency testing system based on microcontroller is designed,and the hardware circuit and control program are given.The system is used to test the battery,record the absorption capacity and release capacity of the battery,as well as the terminal voltage and current in the charging process are recorded,through the microcontroller to calculate the efficiency of battery is 83.01%,and the feasibility of the test system is verified.

battery;charge and discharge capacity;test system

TP309

A

1674-0033(2016)04-0013-04

10.13440/j.slxy.1674-0033.2016.04.005

2016-03-10

商洛市科学技术研究项目(SK2014-01-01)

张商州,男,陕西商州人,硕士,助教