流光电晕放电净化粗燃气焦油及粉尘研究进展*

2016-08-13谢建军阴秀丽吴创之闫克平

谢建军,徐 彬,4,阴秀丽†,吴创之,闫克平

(1. 中国科学院广州能源研究所,广州 510640;2. 中国科学院可再生能源重点实验室,广州 510640;3. 广东省新能源和可再生能源研究开发与应用重点实验室,广州 510640;4. 中国科学院大学,北京 100049;5. 浙江大学化学工程与生物工程学院工业生态与环境研究所,杭州 310028)

流光电晕放电净化粗燃气焦油及粉尘研究进展*

谢建军1,2,3,徐 彬1,2,3,4,阴秀丽1,2,3†,吴创之1,2,3,闫克平5

(1. 中国科学院广州能源研究所,广州 510640;2. 中国科学院可再生能源重点实验室,广州 510640;3. 广东省新能源和可再生能源研究开发与应用重点实验室,广州 510640;4. 中国科学院大学,北京 100049;5. 浙江大学化学工程与生物工程学院工业生态与环境研究所,杭州 310028)

研究焦油及粉尘的高效净化方法对推动生物质气化技术的发展具有重要意义。流光电晕放电过程产生的O、H、OH等活性自由基可有效裂解燃气中的焦油类有机物分子,在直流基压上叠加窄脉冲电压则可实现粉尘的荷电及高效气-固分离,是一种较有应用前景的粗燃气净化方法。笔者对流光电晕放电净化粗燃气焦油及粉尘的技术进展进行了综述,分析了该过程的裂解焦油/除尘机理、研究现状及关键科学问题,并提出了一种基于电旋风等离子体反应器的焦油及粉尘同时净化方法。最后针对生物质气化粗燃气净化过程中的瓶颈问题,简要归纳了其研究重点。

生物质气化;流光电晕放电;粗燃气净化;焦油;粉尘

0 引 言

生物质气化是得到生物质基粗燃气较有效的转化手段之一,可将生物质转化成高品位的气体燃料。粗燃气既可用于工业发电、热电联产、集中供气、工业采暖供热,又可为合成液体燃料、燃料电池等过程提供气源。该技术具有灵活性强、污染物排放低、经济性高等特点,已引起了国内外的广泛重视,是可再生能源利用领域的研究热点之一[1-4]。

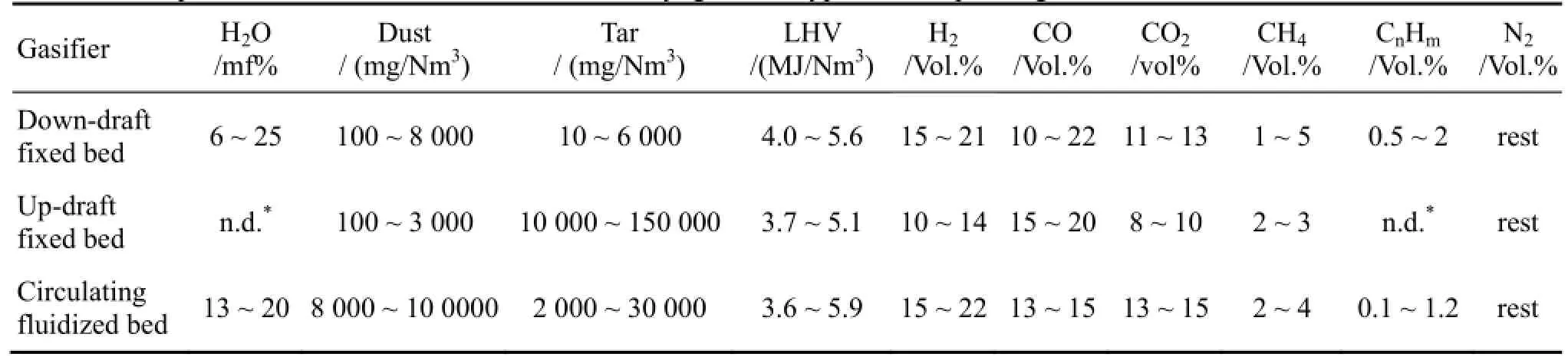

基于不同反应器型式及操作参数变化,生物质气化得到的粗燃气含有数量不等的焦油和粉尘,典型常压气化得到的粗燃气组成及含量如表1所示[5]。焦油被定义为分子量大于苯的有机污染物[6-8];粉尘包含飞灰、床料及未燃尽残炭[9]。两者的危害可概括为[6]:①增加气体净化处理难度与复杂程度;②轻质焦油溶于洗涤水可致水体污染(如酚),可形成结晶堵塞阀门及发电设备(如萘),其它重质焦油在 350℃以下发生冷凝可堵塞内燃机中间冷却器;③焦油酸性组分可腐蚀内燃机或燃气轮机气缸;④应用于F-T合成或燃料电池等场合,可导致催化剂表面积碳、失活,需要频繁再生并增加更换成本;⑤降低系统气化效率和能源利用效率。

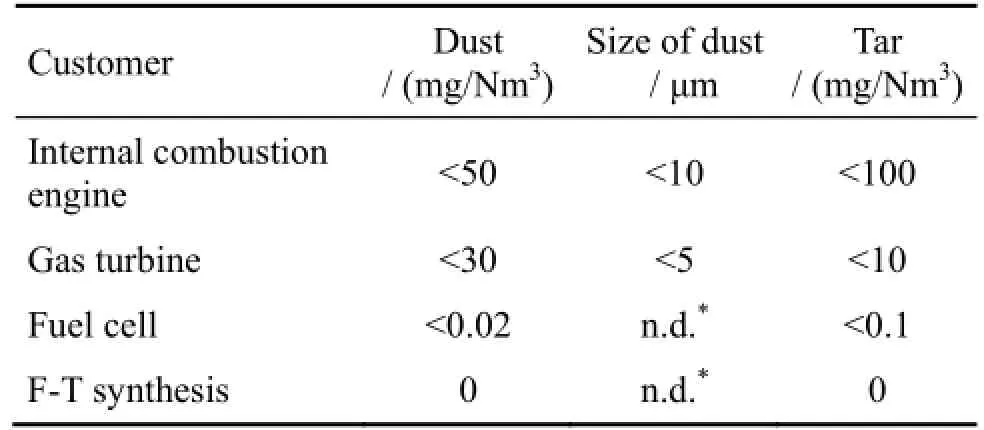

不同合成气用户对气源的质量要求如表 2所示。对比表1可见,生物质气化得到的粗产品气必须经过深度净化后才能加以利用。因此,研究新型的焦油及粉尘脱除技术无论对推动生物质气化技术的发展还是促进生物质基粗燃气的有效利用都具有重要意义,目前国内外研究人员都在积极探索经济、有效的焦油及粉尘脱除技术。

表1 典型常压气化炉生物质基粗燃气组成及含量[5]Table 1 Components and contents of biomass derived syngas from typical atmospheric gasifier[5]

表2 不同用户对合成气的质量要求[5,9-10]Table 2 Overall cleanliness requirements for syngas with different customers[5,9-10]

1 焦油净化

1.1常用焦油净化方法

焦油净化技术主要有以下几种[11-16]:①物理去除。物理去除包括干式和湿式净化两种方式,常用设备有旋风分离器、布袋除尘器、文丘里洗涤器、静电除尘器、喷淋塔等,实验表明物理去除方式在净化粉尘的同时,对焦油也有一定的脱除作用。但通常而言这些设备对焦油的脱除都不彻底,需要与其他焦油裂解设备联用才能达到较好的效果。②热裂解。热裂解是指反应温度为900℃以上的焦油高温分解,在裂解焦油的同时可产生热稳定性更高的大分子物质,并生成少量的烟炱。由于该过程需要升温粗产品气,因而存在能耗较高的缺点,并且热裂解过程中会燃烧掉一部分可燃气,从而牺牲了粗燃气的热值。③催化裂解。炉内或炉外催化裂解使焦油低温裂解成为可能,并且焦油成分被选择性地裂解为轻质气体,因而可增加粗燃气的热值;但存在催化剂表面结焦、寿命短、机械强度低易碎等不足。

1.2流光电晕净化焦油

非热平衡等离子体技术是近年来气体净化领域的研究热点[7,12,17-23],广泛用于烟气脱硫与脱硝、脱除 VOC、脱除二噁英及净化室内空气等。该技术对污染物的降解遵循下述机理:①高能电子与背景气体分子进行非弹性碰撞,产生O、OH、H等活性自由基;②前述自由基与气态污染物分子进行化学反应。

正极性流光放电技术[24]属于非热平衡等离子体技术的一种,放电过程中以正离子团为电子崩头的流光头向负极发展,它们的轨迹形成一个正负离子混合的流光通道。在流光发展过程中,流光头表面的强电场引发电子雪崩,激发的高能电子能量可达10 ~ 12 eV,这些高能电子是气体电晕放电化学效应的根源,足以激发气体中H2O和O2等发生电离产生O、OH、H等自由基。目前广泛使用的同步式流光放电等离子体系统是基于50 ~ 500 ns的短脉冲电源开发的,主要的开关器件为火花式和磁压缩式。2003年NAIR等[25]和PEMEN等[26]将流光电晕等离子体应用于生物质基燃气焦油净化,他们采用80 kV脉冲电压,100 ns的脉冲宽度,50 Pulses/s的脉冲频率,气体流量为240 Nm3/h,反应温度不超过250℃,在直径25 cm、长3 m的电晕反应器内,实验研究萘、甲苯、苯酚的降解能耗情况,并提出等离子体脱除焦油的基元化学反应机理[26-28]:

这里M指背景气体,R代表自由基,X是焦油分子,A、B、C则代表中间物种,k1~ k4是反应速率常数,作者根据质量守恒定律推导出反应速率方程式。实验结果表明,以 N2为背景气,焦油裂解所需能量密度为200 ~ 400 J/L,以粗燃气(组成:20%CO,12%CO2,17%H2,1%CH4,其余为 N2)为背景气的能量密度为400 ~ 600 J/L[25],而后者的能量密度经换算相当于生物质气化发电总输出电能的20%[28],这说明等离子体气体净化技术能耗较大,且背景气体组成对焦油脱除能耗影响很大。研究还发现,粗燃气含有水分时,在相同的能量密度下焦油脱除率比不含水分时更高[25],这意味着等离子体辅助水蒸气重整可更有效地脱除焦油。而同样条件下当背景气体含有CO2和H2时将不利于焦油裂解,作者把这些由于粗燃气组成带来的不利影响归结于自由基湮灭反应;反之,水蒸气的存在有利于产生OH自由基,而后者正是引发焦油裂解反应的活性物种之一[29]。在上述实验结果基础上,NAIR等[28]提出“旋风除尘+流光电晕除焦油+布袋过滤器除尘+纤维过滤器除尘”多级串联的粗燃气净化技术方案。

相比传统污染物脱除技术,低温运行是非热平衡等离子体技术的一大优点,多数反应都可在常温或略高于常温条件下进行,这归因于自由基活性物种良好的化学反应活性,但是取决于应用场合,为使某一过程达到最佳的化学反应状态和最优的转化率,有必要对反应器进行加热。比如脉冲电晕同时脱硫脱硝,反应在60℃时更有利;用于VOC脱除则在300℃以上温度条件下进行;进行CH4部分氧化重整反应时,取决于所使用催化剂的性能,反应温度甚至可高达600 ~ 900℃。因此,为了提高等离子体净化焦油的能量效率及脱除率,将能耗降低到生物质气化发电输出电能的5%以内(对应能量密度约为 100 J/L),借以提高等离子体裂解焦油的经济性显得很有必要。于是NAIR等[30]对流光电晕等离子体反应器进行了改进,使反应器最高操作温度可达800℃,作者采用线-筒式不锈钢等离子体反应器,内置3 mm高压电极,接地电极直径为160 mm,在6 ~ 12 m/s操作气速下,当能量密度为100 J/L时,发现将反应温度从200℃升高至400℃,以N2为背景气体的萘脱除率从50%上升到95%。由此推断高温流光电晕等离子体系统不但可以提高电能转化效率,还能增加反应器内O自由基产率。

通过比较不同温度条件下的萘脱除率,NAIR等[31]进一步发现 200℃、400℃、500℃时萘脱除率随能量密度的增加分别呈现指数、双指数、直线函数形式上升的规律。因此他们认为焦油净化反应随温度变化遵从不同的裂解机理:200℃时仅流光电晕裂解比较显著;大于 200℃时流光电晕裂解和热裂解起共同作用,并且高温下会产生更多的O自由基,有利于发生自由基裂解焦油反应。但同时,他们发现温度高于600℃时反应器内可生成大量的H自由基,后者反而导致部分被裂解的萘分子与H重新化合生成萘,因此造成萘脱除率降低和能量消耗增加。所以,从能耗及脱除率的角度考虑,反应温度并非越高越好。优化的实验结果表明:以粗燃气为背景气体,400℃下萘脱除率达90% ~ 95%时所需能量密度为200 ~ 250 J/L,即300 ~ 500℃是较优的萘脱除温度区间,巧合的是气化炉出口气体温度正好位于这个温度窗口。

上述同步式流光电晕等离子体虽然在烟气脱硫、粗燃气净化等领域被广泛研究[32],但迄今很少见有工业应用的案例[17,33],主要原因是缺乏可工业应用的大功率脉冲高压电源、耗能较高、存在ns级窄脉冲电源开关价格昂贵且寿命短的缺点。为进一步降低设备制造成本,YAN等[17]和NAIR等[34]通过改进等离子电源装置并采用适当的电极结构,开发了一种基于高频交直流叠加电源的随机式等离子体系统,即在一定的直流基压上叠加一定频率和峰值的交流电压(AC/DC),以此产生稳定的流光电晕。由于电源全部采用半导体开关器件,所以价格仅为窄脉冲电源开关的10% ~ 20%。AC/DC电源参数如表3所示。

表3 AC/DC电源参数[17]Table 3 Parameters of AC/DC power[17]

NAIR等[34]在90%N2+10%CO2气氛里比较了同步式脉冲电晕和随机式AC/DC流光电晕的萘脱除率,结果表明:为了达到90% ~ 95%的萘分解率,200℃时随机式等离子体所耗能量要显著低于同步式;但当温度升高至300℃时两者的能耗几乎相同(125 ~ 175 J/L);并且如果要求萘分解率超过95%,AC/DC流光电晕等离子体反而需要更大的能量密度(>200 J/L)。由于作者只进行了有限的4组实验,因此没有针对上述现象给出明确的合理解释;但基于高温下线性自由基湮灭反应占主导地位的事实,他们推测反应温度高于300℃时两者的能耗将大致相等。NAIR等的研究表明:AC/DC随机式流光电晕具有与同步式流光电晕大致相同的能量转换效率,但他并没有进行真实粗燃气气氛下的AC/DC流光电晕萘脱除实验,并且受限于高温下电场击穿的潜在风险,作者也未进行300℃以上的萘脱除实验。

ZHANG等[35]采用AC/DC流光电晕等离子体装置考察了入口浓度、相对湿度对空气中苯乙烯脱除率的影响。实验发现脱除苯乙烯的能耗随入口浓度上升而增加,为了达到90%的苯乙烯脱除率,当相对湿度为32%,苯乙烯入口浓度90 ~ 100 ppm、942 ~ 1 000 ppm时所需能量密度分别为42 J/L和215 J/L。等离子体辅助水蒸气重整可更有效地净化焦油[25,29],ZHANG等[35]的实验进一步发现增加体系相对湿度可导致苯乙烯脱除率下降,作者通过宏观反应动力学分析后指出系统湿度较高时自由基的湮灭效应倾向更加显著,这也意味着所需能量密度会更高。

2 粉尘净化

2.1常用除尘方法

旋风分离器是常见的粉尘去除装置,其对粒径20 μm以上大颗粒的去除率大于95%,但随粉尘粒径变小,去除率急剧下降[5,12]。有研究表明,以木头为原料采用固定床气化工艺,粗燃气中粒径5 μm以下的颗粒可占到总颗粒质量分率的 75%左右[5]。因此为提高除尘效率,实际应用中往往采用多级旋风串联的方式。为了强化对5μm以下粉尘的捕捉效果,通常会在下游安装湿式洗涤器、布袋、电除尘器等设备。湿式洗涤器一般采用水为介质,因而操作温度低于 100℃,这对于下游的内燃机或重整反应器来讲必然会损失气体显热。布袋除尘器操作温度略高且能过滤粒径0.5 ~ 100 μm的颗粒,但受限于过滤布料材质,操作温度一般在 250℃以下,这显然不利于处理同时含有焦油、粉尘的生物质基粗燃气,因为重质焦油凝结在布袋表面后极难通过振打、反吹的方式清除[9]。陶瓷过滤器可在600 ~ 800℃高温下操作并取得较好的生物质基粗燃气过滤效果[36-37],然而存在造价昂贵且易破损的缺点。静电除尘器的工作原理是利用高压电场使烟气发生电离并使粉尘荷电,在电场力的作用下实现粉尘与烟气分离,对20 μm以下尤其是小于5 μm的颗粒具有高达95% ~ 99%的去除率。但用于生物质基粗燃气粉尘净化,焦油粉尘容易附着在集尘电极上,随着粉尘层增厚造成电荷累积,形成局部电场排斥后续粉尘沉积,产生反电晕和二次扬尘,因而使除尘效率严重下降[5,12]。

2.2流光电晕除尘

由于静电除尘存在耗能高且易发生反电晕现象,因此研究者们提出了脉冲-直流电晕除尘的构思[9,17,21,32,38-43],其原理是在直流基压上叠加窄脉冲电压。宁成等[38]通过分析粉尘在高压脉冲-直流电场内的荷电机理,认为该过程可分两个阶段:①在加脉冲电压阶段,高压脉冲产生的流注贯穿极间延伸到覆盖高电阻率粉尘层的收集电极,在流注尖端和粉层绝缘层之间形成一个局部高电场,可触发高电阻率粉尘层的击穿,释放掉层上积聚的电荷以保持粉尘层表面的电中性。②在脉冲消失阶段,反应器内只存在直流基压形成的直流电场,原流注留下的正电荷由此直流电场驱使移向收集电极,形成离子电流并给气流中的粉尘荷电。

姜雨泽等[43]通过计算脉冲-直流电晕除尘的荷电过程表明:在脉冲放电期内,电子运动速度快,具有的能量远大于离子,所以荷电为电子俘获荷电,而离子基本不动,仍保持热平衡状态,离子荷电可以不考虑;脉冲期过后,数量上正离子多于负离子,负离子被迅速复合,这时候正离子荷电成为主导。因此与静电除尘器所采用的直流电晕比较,脉冲流光电晕可明显提高粉尘荷电量,尤其粒径为2.5 μm以下小颗粒的荷电量增加明显。

骆仲泱等[21]采用脉冲-直流电晕技术在小试平台上考察了脉冲电压、脉冲频率、粉尘初始浓度对粒径为0.01 ~ 1 μm粉尘脱除率的影响,试验表明在25 ~ 53 kV脉冲峰值电压下,粉尘脱除效率随脉冲电压上升而增加,脱除率约为80% ~ 98%,但0.2 μm颗粒的除尘效率最低,原因是此粒径的颗粒电子荷电和正离子荷电处于同等重要的位置,因此净荷电量最低。在仅有直流收尘时,1 μm颗粒的脱除率仅为50%;当加上脉冲电压,亚微米粉尘的脱除效率上升到90%左右,作者推测是被正离子荷电的亚微米颗粒与被电子荷电的大颗粒在库仑力的作用下发生碰撞凝并,使颗粒粒径变大,从而很容易被收集。实验还发现由于可能出现的电晕闭塞,粉尘浓度增加可导致除尘效率逐渐减少。

这些研究表明脉冲-直流电晕的除尘机理是基于:①高压脉冲阶段利用局部畸变电场触发粉尘层击穿而抑制反电晕;②脉冲消失阶段利用正离子给粉尘荷电并经直流基压形成的电场驱动粉尘向收尘极运动。

3 焦油与粉尘同时净化思路

3.1关键科学问题分析

生物质基粗燃气净化的特殊性与复杂性在于:①有别于废气净化,背景气体即粗燃气必须回收,即净化过程不能降低粗燃气单位体积热值或 H2/CO摩尔比;②焦油、粉尘等污染物同时存在于粗燃气中,将它们分开进行处理必然掣肘于另一种污染物净化过程:比如先除尘后净化焦油方案,只能采用可保持焦油存在形式为气态的高温除尘,并且除尘过程中的反吹气体流量不宜过大,否则会降低粗燃气热值;又比如采用先催化裂解焦油再除尘方案,则面临粉尘在催化剂表面不断沉积的问题。

前人研究表明[25,28,30],在生物质气化发电总输出电能5% ~ 10%的能耗条件下,流光电晕等离子体可实现焦油模型化合物有效裂解;但为了脱除生物质气化粗燃气中粉尘,研究者不得不采用多个反应器串联的形式,将焦油净化和粉尘脱除分开在不同的反应器里实现。这种技术方案虽然可实现较高的焦油、粉尘净化水平,但设备投资偏大。中国科学院广州能源研究所在生物质气化方面的研究开展较早,围绕发电、合成二甲醚、制备低碳醇、替代燃油、燃气窑炉等领域的应用进行了诸多尝试,粗燃气净化一直是该项技术应用的瓶颈问题之一。现阶段依托“十二五”国家科技支撑项目,在粗燃气静电除尘、高温陶瓷过滤除尘、焦油溶剂溶解、焦油高温催化裂解、粗燃气水洗过滤等方面有一定的研究积累。从国内外的研发现状来看,上述将焦油、粉尘分而治之的工艺方案均难以维持长时间运行,其根本原因在于焦油-粉尘形成的混合物在净化装置的高温区易碳化结焦、而在净化装置的低温区容易凝结成团,从而不利于设备长期运行,因此务必解决焦油-粉尘在燃气净化装置内相互掣肘的不利影响。

3.2解决方案

将焦油裂解-粉尘净化过程组合,在单一反应器内同时实现除尘除焦油可望较好的解决此问题。前已述及,静电除尘器用于粗燃气除尘容易发生局部电场击穿和反电晕现象,如果采用AC/DC流光电晕电场除尘,基于高能电子引发的自由基裂解焦油原理,则可抑制焦油在集电极粉尘层上的沉积,保持粉尘层表面的电中性,从而避免局部击穿和反电晕现象。

AC/DC流光电晕不仅能产生高密度正离子而且产生活性电子,由于后者具有很高的动能,因此等离子体反应器内的静电荷数通常为正,据估计流光通道内的活性电子和正离子浓度高达 1014~1015个/cm3[24]。这些电场物理特征与高压脉冲-直流电场的脉冲消失阶段很相似,尽管AC/DC流光电晕放电用于粉尘脱除过程还未见文献报道,但不难预见流光通道内数量众多的正离子可对电场内的粉尘有效荷电。YAN等[24]和NAIR等[28]曾提出AC/DC流光电晕除尘构思,但这个想法并未进行实验验证,尤其是用于生物质基粗燃气净化时焦油-粉尘相互作用机理、焦油-粉尘同时脱除规律更加不得而知。

基于以上分析,本文作者提出电旋风流光电晕诱导生物质基粗燃气同时净化焦油和粉尘构思,将流光电晕反应器耦合于旋风分离器,采用流光电晕裂解焦油、借助电场力-离心力实现粗燃气与粉尘分离。其先进性体现在:利用正极性流光产生活性自由基以及流光电晕条件下自由基裂解焦油的性能,使焦油分子在流光发展过程中迅速裂解;利用AC/DC电晕产生正离子对粉尘荷电,并结合电场-离心力场对粉尘的耦合作用力实现气-固分离,有效避免粉尘与焦油在集尘极聚合凝结,在单一反应器内不同区域实现生物质基粗燃气同时脱除焦油和粉尘。

4 结论与建议

目前,国内外在生物质气化粗燃气净化领域已有一定的研究,但还没有真正商业化的焦油粉尘净化技术,流光电晕放电过程可有效裂解燃气中的焦油类有机物分子,并可实现粉尘的荷电及高效气-固分离,是一种较有应用前景的粗燃气净化方法。为推动生物质气化粗燃气净化技术的进一步发展,早日实现焦油-粉尘脱除技术的工业化,笔者认为有必要在下述领域展开研究:

(1)开发低焦油、低粉尘排放的新型生物质洁净高效气化技术;

(2)研究粗燃气净化过程中焦油-粉尘的相互作用机理,寻找过程强化、反应强化等其他辅助手段促进焦油与粉尘的脱除过程;

(3)探索其他粗燃气净化工艺,如高温临氧除尘除焦油、除尘耦合焦油催化裂解、反式化学链焦油裂解等。

[1] DAHMEN N, DINJUS E, KOLB T, et al. State of the art of the bioliq® process for synthetic biofuels production[J]. Environmental progress & sustainable energy, 2012,31(2): 176-181. DOI: 10.1002/ep.10624.

[2] PEREIRA E G, DA SILVA J N, DE OLIVEIRA J L, et al. Sustainable energy: a review of gasification technologies[J]. Renewable and sustainable energy reviews, 2012, 16(7): 4753-4762. DOI: 10.1016/j.rser. 2012.04.023.

[3] BALIBAN R C, ELIA J A, FLOUDAS C A. Biomass to liquid transportation fuels (BTL) systems: process synthesis and global optimization framework[J]. Energy & environmental science, 2013, 6(1): 267-287. DOI: 10.1039/C2EE23369J.

[4] ASADULLAH M. Barriers of commercial power generation using biomass gasification gas: a review[J]. Renewable and sustainable energy reviews, 2014, 29: 201-215. DOI: 10.1016/j.rser.2013.08.074.

[5] HASLER P, NUSSBAUMER T. Gas cleaning for IC engine applications from fixed bed biomass gasification[J]. Biomass and bioenergy, 1999, 16(6): 385-395. DOI: doi:10.1016/S0961-9534(99)00018-5.

[6] NEEFT J P A, KNOEF H A M, ONAJI P, et al. Behaviour of tar in biomass gasification systems: tar related problems and their solutions[R]. Novem Report No. 9919. The Netherlands: Energy from Waste and Biomass (EWAB), 1999.

[7] RABOU L P L M, ZWART R W R, VREUGDENHIL B J, et al. Tar in biomass producer gas, the energy research centre of the netherlands (ECN) experience: an enduring challenge[J]. Energy & fuels, 2009, 23(12): 6189-6198. DOI: 10.1021/ef9007032.

[8] SONG K L, ZHANG H, WU Q L, et al. Structure and thermal properties of tar from gasification of agricultural crop residue[J]. Journal of thermal analysis and calorimetry, 2015, 119(1): 27-35. DOI: 10.1007/s10973-014-4081-z.

[9] STEVENS D J. Hot gas conditioning: recent progress with larger-scale biomass gasification systems[R]. NREL/SR-510-29952. Golden, CO, USA: National Renewable Energy Laboratory, 2001.

[10] TIJMENSEN M J A, FAAIJ A P C, HAMELINCK C N,et al. Exploration of the possibilities for production of Fischer Tropsch liquids and power via biomass gasification[J]. Biomass and bioenergy, 2002, 23(2): 129-152. DOI: 10.1016/S0961-9534(02)00037-5.

[11] HAN J, KIM H. The reduction and control technology of tar during biomass gasification/pyrolysis: an overview[J]. Renewable and sustainable energy reviews, 2008, 12(2): 397-416. DOI: 10.1016/j.rser.2006.07.015.

[12] ANIS S, ZAINAL Z A. Tar reduction in biomass producer gas via mechanical, catalytic and thermal methods: a review[J]. Renewable and sustainable energy reviews, 2011, 15(5): 2355-2377. DOI: 10.1016/j.rser. 2011.02.018.

[13] RICHARDSON Y, BLIN J, JULBE A. A short overview on purification and conditioning of syngas produced by biomass gasification: catalytic strategies, process intensification and new concepts[J]. Progress in energy and combustion science, 2012, 38(6): 765-781. DOI: 10.1016/j.pecs.2011.12.001.

[14] ASADULLAH M. Biomass gasification gas cleaning for downstream applications: a comparative critical review[J]. Renewable and sustainable energy reviews,2014, 40: 118-132. DOI: 10.1016/j.rser.2014.07.132.

[15] TUOMI S, KURKELA E, SIMELL P, et al. Behaviour of tars on the filter in high temperature filtration of biomass-based gasification gas[J]. Fuel, 2015, 139: 220-231. DOI: 10.1016/j.fuel.2014.08.051.

[16] KASTNER J R, MANI S, JUNEJA A. Catalytic decomposition of tar using iron supported biochar[J]. Fuel processing technology, 2015, 130: 31-37. DOI: 10.1016/j.fuproc.2014.09.038.

[17] YAN K P, LI R N, ZHU T L, et al. A semi-wet technological process for flue gas desulfurization by corona discharges at an industrial scale[J]. Chemical engineering journal, 2006, 116(2): 139-147. DOI: 10.1016/j.cej.2005.09.030.

[18] 吴祖良, 高翔, 李济吾, 等. 非热平衡等离子体过程苯的降解[J]. 化工学报, 2007, 58(8): 2075-2010. DOI: 10.3321/j.issn:0438-1157.2007.08.032.

[19] 严建华, 戴尚莉, 李晓东, 等. 气液两相滑动弧放电中自由基的光谱研究[J]. 光谱学与光谱分析, 2008, 28(8): 1851-1855. DOI: 10.3964/j.issn.1000-0593.2008.08.037.

[20] 杜长明, 乔良, 王静, 等. 新型滑动弧放电等离子体的特性[J]. 高电压技术, 2010, 36(4): 1016-1020.

[21] 骆仲泱, 王沈兵, 赵磊, 等. 脉冲电晕放电多种污染物协同脱除的研究[J]. 太原理工大学学报, 2010, 41(5): 627-632.

[22] TAO K, OHTA N, LIU G Q, et al. Plasma enhanced catalytic reforming of biomass tar model compound to syngas[J]. Fuel, 2013, 104: 53-57. DOI: 10.1016/j.fuel. 2010.05.044.

[23] CHUN Y N, KIM S C, YOSHIKAWA K. Decomposition of benzene as a surrogate tar in a gliding Arc plasma[J]. Environmental progress & sustainable energy, 2013,32(3): 837-845. DOI: 10.1002/ep.11663.

[24] YAN K K. Corona plasma generation[D]. Eindhoven,The Netherlands: Eindhoven University of Technology,2001: 1-15.

[25] NAIR S A, PEMEN A J M, YAN K, et al. Chemical processes in tar removal from biomass derived fuel gas by pulsed corona discharges[J]. Plasma chemistry and plasma processing, 2003, 23(4): 665-680. DOI: 10.1023/A:1025510402107.

[26] PEMEN A J M, NAIR S A, YAN K, et al. Pulsed corona discharges for tar removal from biomass derived fuel gas[J]. Plasmas and polymers, 2003, 8(3): 209-224. DOI: 10.1023/A:1024813306111.

[27] YAN K, VAN HEESCH E J M, PEMEN A J M, et al. From chemical kinetics to streamer corona reactor and voltage pulse generator[J]. Plasma chemistry and plasma processing, 2001, 21(1): 107-137. DOI: 10.1023/A: 1007045529652.

[28] NAIR S A, PEMEN A J M, YAN K, et al. Tar removal from biomass-derived fuel gas by pulsed corona discharges[J]. Fuel processing technology, 2003, 84(1/3): 161-173. DOI: 10.1016/S0378-3820(03)00053-5.

[29] NAIR S A, YAN K, PEMEN A J M, et al. Tar removal from biomass-derived fuel gas by pulsed corona discharges. A chemical kinetic study[J]. Industrial & engineering chemistry research, 2004, 43(7): 1649-1658. DOI: 10.1021/ie034066p.

[30] NAIR S A, YAN K, PEMEN A J M, et al. A high-temperature pulsed corona plasma system for fuel gas cleaning[J]. Journal of electrostatics, 2004, 61(2): 117-127. DOI: 10.1016/j.elstat.2004.02.002.

[31] NAIR S A, YAN K, PEMEN A J M, et al. Tar removal from biomass derived fuel gas by pulsed corona discharges: chemical kinetic study II[J]. Industrial & engineering chemistry research, 2005, 44(6): 1734-1741. DOI: 10.1021/ie049292t.

[32] CHANG J S. Next generation integrated electrostatic gas cleaning systems[J]. Journal of electrostatics, 2003,57(3/4): 273-291. DOI: 10.1016/S0304-3886(02)00167-5.

[33] WINANDS G J J, YAN K, PEMEN A J M, et al. An industrial streamer corona plasma system for gas cleaning[J]. IEEE transactions on plasma science, 2006,34(5): 2426-2433. DOI: 10.1109/TPS.2006.881278.

[34] NAIR S A, YAN K, SAFITRI A, et al. Streamer corona plasma for fuel gas cleaning: comparison of energization techniques[J]. Journal of electrostatics, 2005, 63(12): 1105-1114. DOI: 10.1016/j.elstat.2005.02.004.

[35] ZHANG X M, ZHU J B, LI X Y, et al. Characteristics of styrene removal with an AC/DC streamer corona plasma system[J]. IEEE transactions on plasma science, 2011,39(6): 1482-1488. DOI: 10.1109/TPS.2011.2128351.

[36] SIMEONE E, NACKEN M, HAAG W, et al. Filtration performance at high temperatures and analysis of ceramic filter elements during biomass gasification[J]. Biomass and bioenergy, 2011, 35(S1): S87-S104. DOI: 10.1016/j.biombioe.2011.04.036.

[37] HEIDENREICH S. Hot gas filtration-a review[J]. Fuel,2013, 104: 83-94. DOI: 10.1016/j.fuel.2012.07.059.

[38] 宁成, 李劲, 周文俊, 等. 高压正脉冲电晕脱硫脱硝和除尘相互影响的研究[J]. 中国环境科学, 1994, 14(2): 123-127.

[39] 吴彦, 王荣毅, 王宁会. 脉冲电压下粒子荷电的实验研究[J]. 大连理工大学学报, 1995, 35(3): 309-311.

[40] 胡小吐, 姜学东, 朱天乐, 等. 流光放电等离子体氨法烟气脱硫工艺[J]. 化工学报, 2007, 58(4): 1001-1006. DOI: 10.3321/j.issn:0438-1157.2007.04.034.

[41] TAMUS A, IVANCSY T, KISS I, et al. Improved modelling of impulse mode ESP energization[J]. Journal of physics: conference series, 2008, 142(1): 012034. DOI: 10.1088/1742-6596/142/1/012034.

[42] XU F, LUO Z Y, BO W, et al. Experimental investigationon charging characteristics and penetration efficiency of PM2.5 emitted from coal combustion enhanced by positive corona pulsed ESP[J]. Journal of electrostatics, 2009,67(5): 799-806. DOI: 10.1016/j.elstat.2009.06.002

[43] 姜雨泽, 吴彦. 脉冲放电烟气脱硫脱硝与除尘相结合工艺研究[J]. 华东电力, 2005, 33(8): 51-53. DOI: 10.3969/j.issn.1001-9529.2005.08.013.

An Overview of Tar and Dust Removal from Biomass-Derived Syngas by Streamer Corona Discharges

XIE Jian-jun1,2,3, XU Bin1,2,3,4, YIN Xiu-li1,2,3, WU Chuang-zhi1,2,3, YAN Ke-ping5

(1. Guangzhou Institute of Energy Conversion, Chinese Academy of Sciences, Guangzhou 510640, China;2. Key Laboratory of Renewable Energy, Chinese Academy of Sciences, Guangzhou 510640, China;3. Guangdong Provincial Key Laboratory of New and Renewable Energy Research and Development, Guangzhou 510640, China;4. University of Chinese Academy of Sciences, Beijing 100049, China;5. College of Chemical and Biological Engineering, Zhejiang University, Hangzhou 310028, China)

A high-efficiency method of tar and dust removal from fuel gas is of great significance to the development of biomass gasification. Streamer corona discharges, which can not only effectively crack the heavy organics to light molecules in raw syngas in reaction with O, H, OH radicals but also charge and separate the dust from the raw syngas with pulsed coronas, is a promising method for raw syngas cleaning. In this paper the status of tar and dust removal by streamer corona discharges were reviewed; issues on mechanism of tar cracking and dust abatement,current situation, key scientific and technical problems of the tar and dust removal from the biomass-derived syngas were analyzed. A conceptual design of an electrocyclone plasma reactor for simultaneous tar and dust removal was proposed. Finally, for the purpose of solving the problems of raw syngas cleaning during biomass gasification, several key research areas were briefly addressed.

biomass gasification; streamer corona discharges; raw syngas cleaning; tar; dust

闫克平(1962-),男,博士,教授,主要从事等离子体技术及应用研究。

TK227.2;TK284.5

A

10.3969/j.issn.2095-560X.2016.03.011

2095-560X(2016)03-0232-08

2016-05-30

2016-06-27

国家自然科学基金(51576200);广东省科技计划项目(2014A010106017,2016A040403097)

谢建军(1976-),男,博士,副研究员,主要从事固体燃料洁净利用研究。

徐 彬(1991-),男,硕士研究生,主要从事等离子体粗燃气焦油及粉尘净化研究。

阴秀丽(1968-),女,博士,研究员,主要从事生物质能基础和应用研究。

吴创之(1965-),男,硕士,研究员,主要从事生物质能转换过程研究和应用技术研究。