五轴联动精密微铣削机床试验模态分析

2016-08-13许金凯张向辉于化东

李 伟,许金凯,张向辉,于化东

(长春理工大学机电工程学院,吉林 长春 130022)

五轴联动精密微铣削机床试验模态分析

李伟,许金凯,张向辉,于化东

(长春理工大学机电工程学院,吉林 长春 130022)

五轴联动精密微铣削机床的结构性能直接影响精密三维微小零件的加工质量,为研究其结构性能,应用试验模态分析技术对五轴联动精密微铣削机床进行结构分析。采用单点激励多点响应的方法进行锤击试验,建立传递函数,经分析处理得出机床固有频率、阻尼比与振型等动态特性参数,并对识别的参数进行模态置信矩阵(MAC)校验。试验得到机床前三阶固有频率为102.44,133.97,154.86Hz,对应阻尼比为3.27%、4.94%、2.14%;试验结果证明该五轴精密微铣削机床结构布局合理,机床固有频率有效避开微切削加工的激振频率,通过振型分析可找出机床结构薄弱环节,并提出优化建议。试验验证应用试验模态分析技术对机床动态特性分析方法的有效性。

模态分析;模态参数;试验模态;五轴联动

0 引 言

随着航空航天、国防工业、微电子工业、现代医学以及生物工程技术的发展,对精密/超精密三维微小零件的需求日益迫切,同时也对微机械加工设备技术提出更高的要求[1]。五轴联动精密微铣削机床集计算机控制、高性能伺服驱动和精密加工于一体,可高效、准确完成精密三维微小复杂曲面的加工,特别是在加工微小叶轮、叶片等方面具有独特的优势[2]。而五轴联动精密微铣削机床的结构性能是保证加工质量的重要条件,因此,建立机床结构准确的动力学模型,研究其动态特性,对于了解机床的薄弱环节、进行结构优化、提高机床的加工精度和稳定性具有重要意义[3]。

模态分析是进行结构性能研究的重要方法,一般包括计算模态分析和试验模态分析,计算模态分析主要是通过建立有限元模型来简化模拟实际结构进行分析计算[4-5],通过有限元软件可以直观地看到模型在各阶固有频率下的振型动画;试验模态分析(EMA),是通过对激励和响应信号进行参数识别得到结构模态参数(频率、阻尼比及振型)的方法[6-7],更加适用于复杂或者大型的结构。由于五轴联动精密微铣削机床结构比较复杂,有限元分析的方法往往难以模拟实际情况,难以得到准确的结果,因此本文拟采用试验模态分析技术对五轴联动精密微铣削机床进行结构动态性能分析,提取出机床的固有频率、阻尼比与振型,并进行MAC矩阵校验,找出机床结构存在的薄弱环节,为机床结构优化提供依据。

1 试验模态分析基本理论

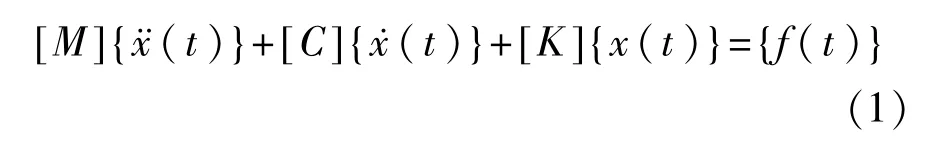

模态分析识别的是与激励无关的结构固有特性(固有频率、阻尼比、振型等)。根据这些参数,就能够计算结构在特定激励下的动力学响应。研究系统的固有振动特性,首先要建立该系统的动力学方程,对于一个n自由度线性系统,其运动微分方程为

式中:[M]——质量矩阵;

[C]——阻尼矩阵;

[K]——刚度矩阵;

应、速度响应和位移响应向量;

{f(t)}——激振力向量,当f(t)=0时为自由振

动微分方程。

式(1)是用系统的物理坐标描述的运动方程组,在其每一个方程中均包含系统各点的物理坐标,因此是一组耦合方程。当系统自由度数目很大时,求解十分困难。所谓模态分析是将上述线性定常系统振动微分方程组中的物理坐标变换为模态坐标,使方程组解耦,从而求出系统的各阶模态参数,坐标变换的变换矩阵为模态矩阵,其每列为模态振型[8]。这就是模态分析的经典定义。

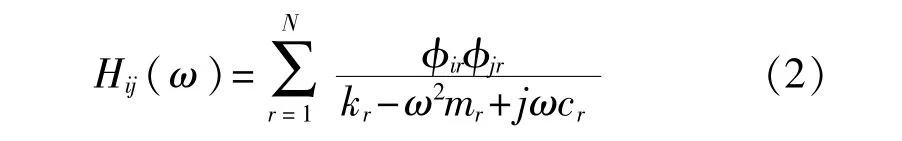

对式(1)进行傅里叶变换,引入模态坐标,利用实对称矩阵的正交性,分别对系统质量、阻尼和刚度矩阵和传递函数矩阵做正交化处理,设系统的初始状态为零,可得激励点i与响应点j之间的频响函数为

式中:mr、kr、cr——第r阶模态质量、模态刚度和模态阻尼;

ζr、ωr、φr——第r阶模态阻尼比、固有频率和主振型向量。

在试验模态分析中,采集对结构所施加的激励以及相应的响应,然后计算激励点到拾振点的传递函数。传递函数矩阵中的任一行或任一列元素,都包含了模态矩阵的全部信息,各阶模态参数(固有频率、模态刚度、模态质量、模态阻尼比、主振型向量)可以通过识别和拟合的方法加以确定。测量一列的传递函数即为固定激励点,移动传感器到各点测量响应,测量一行的传递函数即为固定传感器到一点,在各个测点进行激励。两种方法都可以获得全部的模态信息。

2 机床模态试验

五轴联动精密微铣削机床主体结构由龙门框架和双回转工作台组成,整体尺寸为680mm×660mm× 600mm,工作空间尺寸为150mm×150mm×100mm,主轴最高转速为80000r/min,机床定位精度为0.5μm,重复定位精度0.1μm。

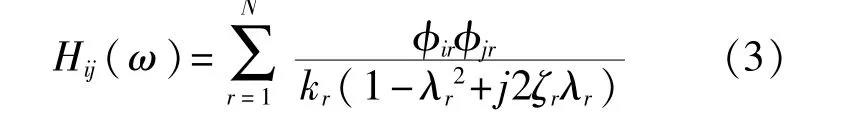

对机床进行锤击模态试验,首先要建立机床节点模型,确定模态试验测量点和激励点,然后布置加速度传感器到各个测量点上,连接到数据采集仪,然后用力锤对机床进行激励,用数据采集仪采集激励源数据和机床的不同节点加速度数据,再经过数据分析处理,从机床系统的传递函数即FRFs中提取机床的模态参数,主要包括固有频率、模态阻尼、模态振型等。

2.1试验条件

试验采用德国M+p公司的VibRunner振动信号采集仪采集和存储数据,锤击激励采用量称为5000N,锤头为铝合金材质的力锤,经电荷放大器连接至VibRunner振动信号采集仪,响应拾取采用Kistler公司±50g和±100g的三向加速度传感器,数据后处理采用M+p公司的So Analyzer数据采集与分析系统对采集的数据进行数据分析和参数识别。试验模态测试系统如图1所示。

图1 试验模态测试系统

2.2试验建模

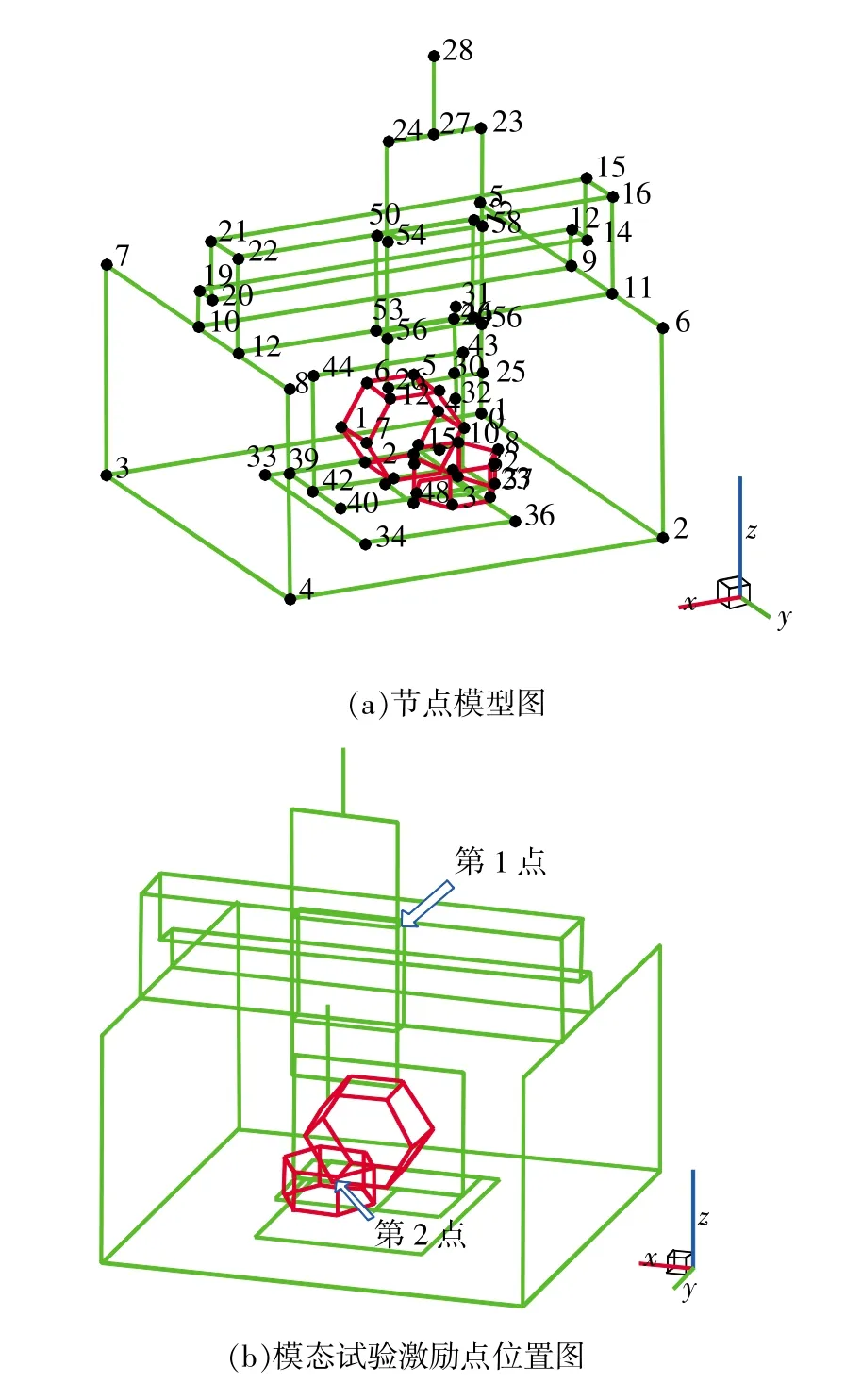

本次试验共建立80个节点,为减少工作量,将距离较近的4个点设置为线性从动点,最终测量点为76个。将加速度传感器用蜡粘在各个测量点对应的机床点,传感器测量方向对应节点模型相应的方向,信号线连在M+p数据采集仪的输入通道。

由于机床为对称结构,为了得到更好的响应,激励点应设置为机床的中间部位,由于机床底座采用抗振性较好的大理石材料,对龙门结构的激励难以激发双转台的响应,故需要确定两个激励点,第1点为z轴滑台与横梁连接处,第2点为双转台的边缘处,分别激发龙门结构和双转台的响应,分别进行模态参数识别,相当于进行两次锤击模态试验。节点模型及激励点位置如图2所示。

2.3试验参数设置

根据前述的模态理论分析可知,只需要测量一行或者一列的传递函数便可识别系统的模态参数,本次采用固定敲击点,移动传感器到各个测点的方法来获取传递函数。为得到尽可能好的数据,减小环境、人为因素等造成的误差,对每次锤击实验进行4次敲击取平均值,并且对力信号加力窗,对响应信号加指数窗。设置好参数后对机床进行敲击试验,敲击时观察每次的力谱曲线,及时剔除掉不好的数据。

3 模态试验结果及校验

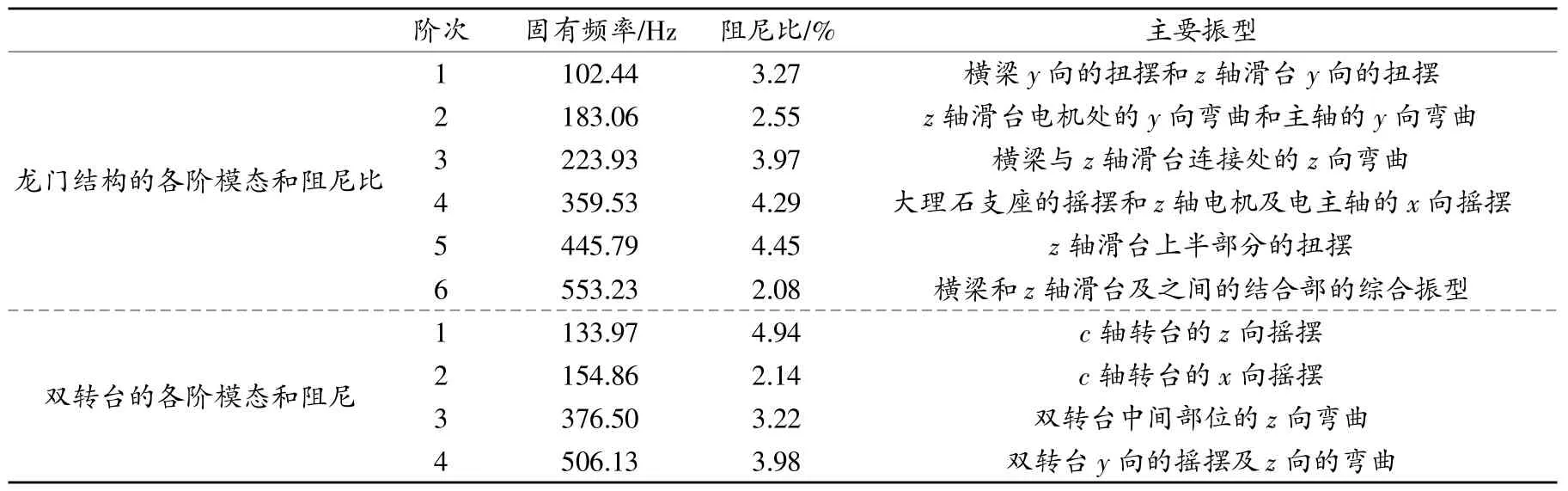

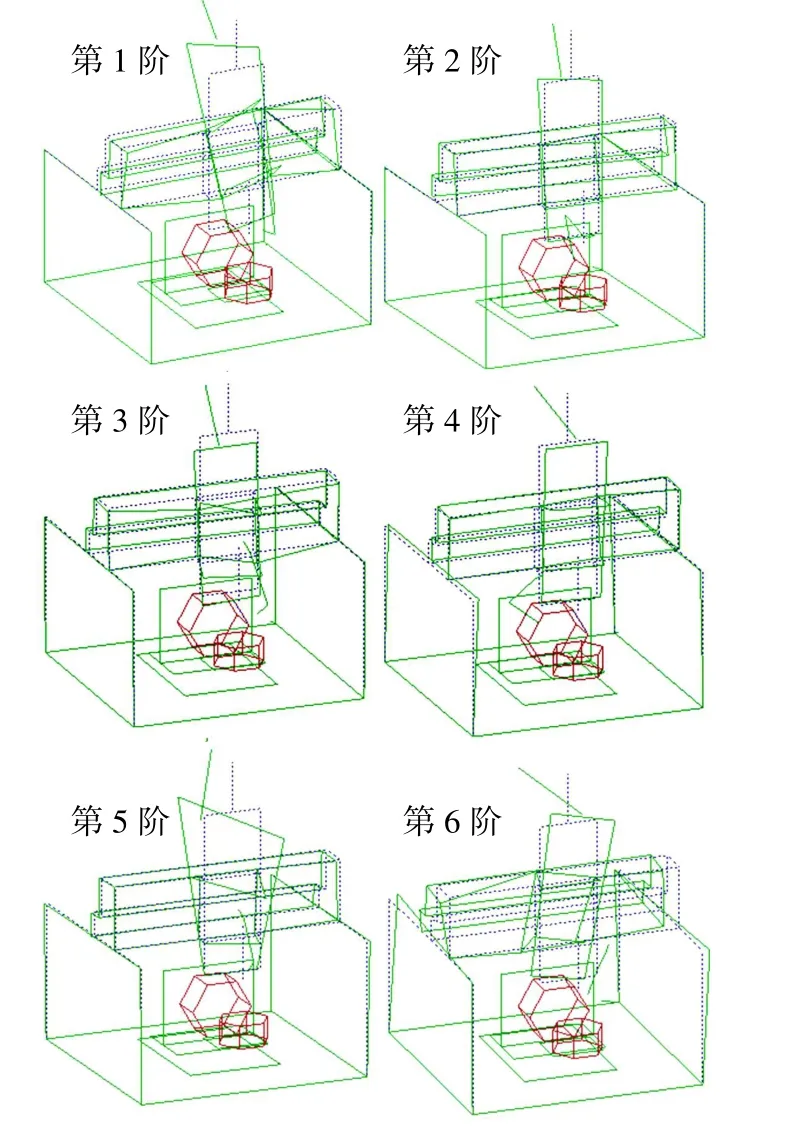

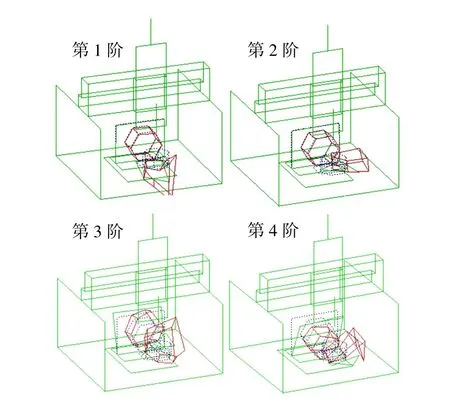

在So Analyzer软件中对测得的传递函数进行分析处理,采用多自由度(MDOF)模态分析模块,截止频率设为600 Hz,采用时域识别模态的方法即PloyTime进行模态参数识别,得到如表1所示龙门结构和双转台各阶固有频率、阻尼比及主要振型。图3所示为龙门结构前6阶振型图,图4所示为双转台结构前4阶振型图。

图2 So Analyzer节点模型构建及激励点位置

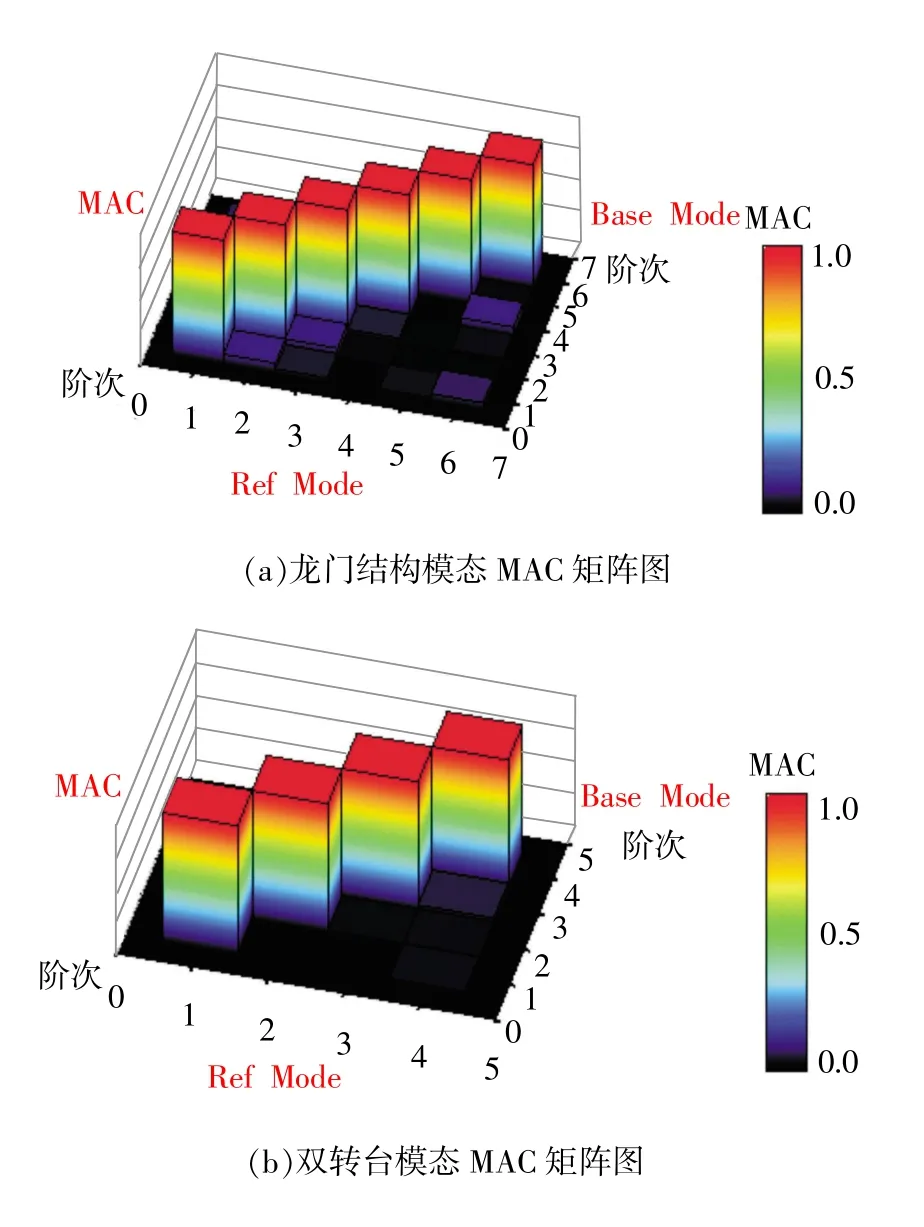

模态置信矩阵(MAC),是评价模态向量空间交角的一个很好的工具,MAC矩阵含有所有可能的向量对的MAC值,描述同一模态的两个向量,其MAC值应当接近于1,描述不同模态的两个向量之MAC值一般都小于0.1接近于0[9]。对本次试验得到的模态参数进行模态参数校验,得到如图5所示的MAC矩阵,可以看到机床模态试验提取的龙门结构和双转台的模态向量正交性比较好,模态参数比较准确,模态试验结果可信度比较高。

根据以上试验模态结果,可以得出以下结论:

1)五轴联动精密微铣削机床龙门结构在前600Hz内有6阶模态,双转台在前600Hz内有4阶模态,模态分布比较密集,若在建立节点模型时布入更多的点,分析时提取出更多的模态,必定会有局部模态的出现[10]。

2)由频率与转速的关系可知,主轴转速最高为80 000 r/min,加工激振频率最大值为1 000 Hz,通常微切削加工时主轴转速取1000 r/min的整数倍,由龙门结构的第1阶频率和双转台的第4阶频率可知,主轴转速在6000r/min和30000r/min时容易引发共振,加工时应尽量避免采用上述转速,其他模态结果都避开了加工时的激振频率。

表1 试验模态分析结果

4)机床的大理石底座和支座变形很小,起到了很好的减振隔振效果。

5)由龙门机构的第1、4阶振型图可知,z轴滑台与横梁连接处刚度不足,需要加强横梁与z轴滑台的连接以改善其摆动。

6)由于双转台结构c轴转台延伸比较长,其结构与悬臂梁类似,材料主要以铝合金为主,由双转台的振型图看以看出转台刚度不足。建议加长b轴转台与c轴转台连接处三角形肋板,或者在c轴底部加肋板以提高对c轴转台的支撑刚度,另外b轴转台与大理石底座的转接板应加厚或加肋板以提高整个双转台的刚度。

图3 龙门结构的前6阶振型

图4 双转台前4阶振型

图5 模态MAC矩阵图

4 结束语

五轴联动精密微铣削机床可以实现精密三维微小零件加工,机床结构的性能的好坏直接影响到加工质量的高低。通过对机床的模态试验可以求得模态频率、模态振型及模态阻尼等动态特性参数,对其动态特性有全面的了解,从而评价机床的动态特性,为机床结构的改进、优化提供了客观的试验数据。试验得到机床的前三阶固有频率为102.44,133.97,154.86Hz,对应阻尼比为3.27%、4.94%、2.14%,分析结果验证了五轴精密微铣削机床结构性能优良,满足微切削加工要求,表明利用试验模态分析技术对机床进行结构分析具有重要的应用价值和现实意义。

[1]于化东.超精密微机械制造技术研究进展[J].长春理工大学学报(自然科学版),2008,31(3):1-8.

[2]沈超,贾歆莹,化春雷,等.五轴联动机床的误差补偿与优化研究[J].机床电器,2011(2):22-25.

[3]李奎,汪惠芬,刘婷婷.数控机床动态特性优化[J].机械设计,2011,28(5):75-78.

[4]韩江,胡春阳,夏链,等.FM6324立式加工中心工作台组件的ANSYS模态分析及优化[J].合肥工业大学学报(自然科学版),2012,35(8):1039-1042.

[5]王枫,崔建昆.基于ABAQUS的碟式分离机立轴结构模态分析[J].机械工程与自动化,2015(1):63-64.

[6]唐学哲,卢波,郑艳琴,等.SL500/HZ超精密平面磨床的试验模态分析[J].机电工程,2011,28(4):432-435.

[7]曾发林,阮洋,李建康.基于PolyMAX的汽车驾驶室系统试验模态分析[J].郑州大学学报(工学版),2015,36(3):54-58.

[8]傅志方,华宏星.模态分析理论与应用[M].上海:上海交通大学出版社,2000:217-225.

[9]沃德·海伦,斯蒂芬·拉门兹,波尔·萨斯.模态分析理论与试验[M].白化同,郭继忠,译.北京:北京理工大学出版社,2001:64.

[10]李庆龄.5-UPS/PRPU并联机床的动态特性分析[D].秦皇岛:燕山大学,2006.

(编辑:刘杨)

Experimental modal analysis of five-axis precision micro-milling machine tool

LI Wei,XU Jinkai,ZHANG Xianghui,YU Huadong

(Electromechanical Engineering College,Changchun University of Science and Technology,Changchun 130022,China)

The performance of five-axis linkage precision micro-milling machine tool structure has direct influence on the quality of machining 3D precision micro components.In order to study the propertyofthemachinetoolstructure,itwasanalyzedwithexperimentalmodalanalysis technique.The hammer test was conducted by the method of a single-point excitation and multipoint response,and the transfer functions were set up.Dynamic characteristic parameters of the machine tool structure including its natural frequencies,damping ratios and vibration modes were obtained by the analysis and processing.Also,the modal parameters were verified by the modal assurance criterion(MAC).The first three of the natural frequencies obtained by the experiment are 102.44Hz,133.97 Hz and 154.86Hz and the corresponding damping ratios are 3.27%,4.94% and 2.14%.The experiment proves that the structure of the five-axis linkage precision micromilling machine tool is reasonable and the natural frequencies can effectively avoid the vibration frequencies of the micro cutting process.The weak links of the machine tool structure were discovered by the analysis of the vibration modes.Optimization suggestions were put forward.It proves that the experimental modal analysis technique for studying the dynamic characteristics of the machine tools is effective.

modal analysis;modal parameters;experimental modal;five-axis linkage

A

1674-5124(2016)07-0123-04

10.11857/j.issn.1674-5124.2016.07.025

2015-10-10;

2015-11-26

国家自然科学基金项目(51275056)

李伟(1990-),男,河北张家口市人,硕士研究生,专业方向为微细切削加工与微机械制造。

于化东(1961-),男,吉林松原市人,教授,博导,研究方向为精密超精密加工、微细切削加工与微机械制造、高速切削加工技术。