天然气管道管弯曲试验代替压扁试验可行性研究

2016-08-13傅志强刘锡贝李学军

马 辉,傅志强,刘锡贝,李学军

(天津出入境检验检疫局,天津 300201)

天然气管道管弯曲试验代替压扁试验可行性研究

马辉,傅志强,刘锡贝,李学军

(天津出入境检验检疫局,天津 300201)

天然气管道管检验项目中压扁和弯曲试验的选用因各标准体系间的差异存在一定分歧,所以依据压扁和弯曲的试验方法,利用ANSYS有限元模拟软件对钢管的压扁和弯曲试验分别进行模拟,实现对压扁和弯曲试验整个过程的直观分析。通过对比压扁和弯曲试样变形部位残余应力场的分布和变化,分析认为弯曲试验的塑性变形程度大于压扁试验,使钢管更难通过弯曲试验。所以,弯曲试验可以代替压扁试验用以评价钢管塑性变形的能力。最后比较模拟结果与实测试验结果,取得较好的一致性。

压扁试验;弯曲试验;模拟;应力

0 引 言

随着我国经济的不断增长和环境保护的不断加强,天然气的需求和使用量剧增,但受到天然气供应和基础设施等瓶颈的限制,中国天然气用量的增长依然存在很大挑战,为了解决这个问题,我国已经开始建设大量的天然气管网等基础设施,用以满足生产、进口和运输的需求,例如西气东输项目、中俄天然气项目、港口的浮式LNG项目等。受此影响,管网建设用管的需求量也逐年增长,尤其以输送超低温液化气体管道及其管部件用管的需求量增长迅猛,以天津口岸进口的ASTM A333系列低温无缝钢管为例,2014年进口量约为516t,2015年上半年进口量约为362t。随着进口量的不断增长,对这种进口钢管的质量检验也显得尤为重要。

此类钢管执行的标准体系众多,各体系间对钢管检测项目的要求虽各有不同,但基本上以化学成分、拉伸性能、冲击吸收能以及工艺性试验为主。常见的工艺性能试验方法包括压扁试验和弯曲试验,两种试验目的基本相同,但是又有各自的特点,压扁和弯曲试验的异同点见表1,从中可以看出,弯曲比压扁更简便,更节约试验材料。但是常见的国内外标准中,压扁试验是口径较小管材的首选试验,如果管材外径较大或壁厚较大,标准中才会提出使用弯曲试验代替压扁试验。但是并非所有的标准体系都认同可用弯曲试验替代压扁试验,有的标准未对替代做出规定或未对超出压扁试验规定尺寸的钢管工艺性能检测提供有效的替代方法,那么就无法评价材料的塑性变形能力并暴露其材料的缺陷。

各标准体系之间存在的差异说明,在弯曲试验替代压扁试验问题上,共识与分歧同在。共识主要是两种方法都是对材料的塑性进行检验,两者测试的目的相同,试样的承载力相似,判据基本一致。分歧则主要是在工程实践中两种方法的选择,压扁试验和弯曲试验哪种更为严格。因为通常压扁与弯曲试验完全依靠肉眼观察变形部位产生的裂纹为判定依据,无法对试验过程及结果进行直观的衡量和比较。所以,本文利用ANSYS有限元模拟软件,通过计算机模拟分析了压扁和弯曲试验,并且对试验过程和结果进行了比较,对弯曲试验代替压扁试验可行性进行了讨论。

1 试验材料与方法

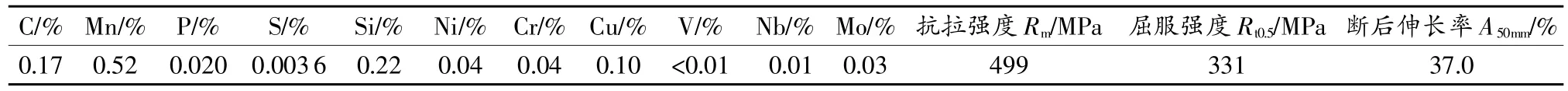

试验选用的管材规格为OD168.3mm×10mm,牌号为Gr.6,执行标准为ASTM A333M——2011《低温用无缝与焊接钢管标准规范》[1],是常见的天然气管道用管,本次试验使用的钢管理化性能检测如表2所示。压扁试样为全截面管段,长65mm。弯曲试样为横向片状,规格为原始厚度×20 mm(宽)×250 mm(长),取自与压扁试样同一管件。压扁试验和弯曲试验均按照ASTM A370M——2012《钢制品机械性能试验的标准试验方法和定义》[2]进行,钢管压扁的形变系数按标准规定取0.08,据此计算压扁高度H= 112mm;弯曲试验压头直径25mm,支辊跨距50mm,弯曲角度180°。

2 建立数值仿真模型

在ANSYS前处理器中建立的压扁和弯曲试验的有限元仿真模型主要考虑以下4个方面。

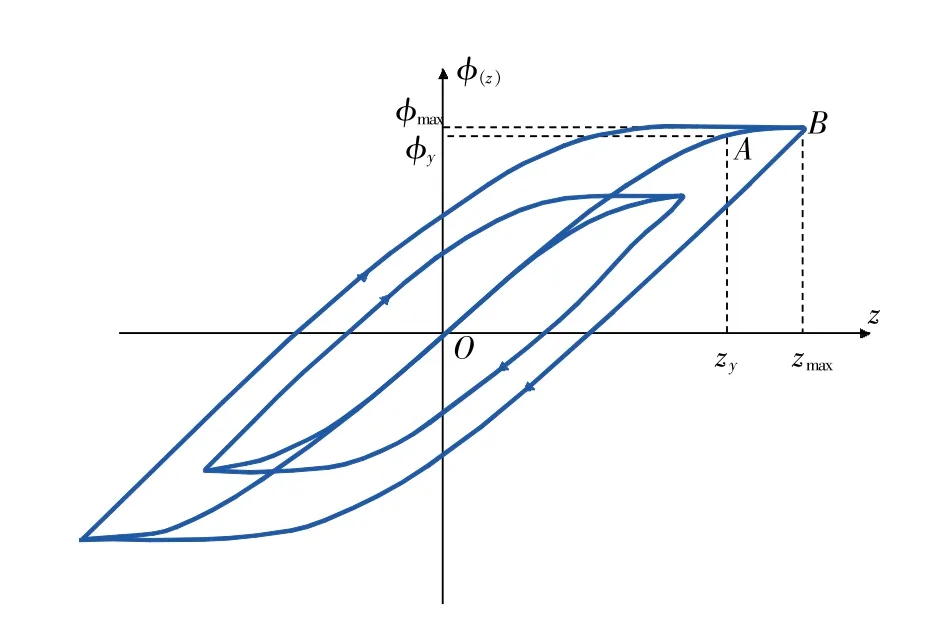

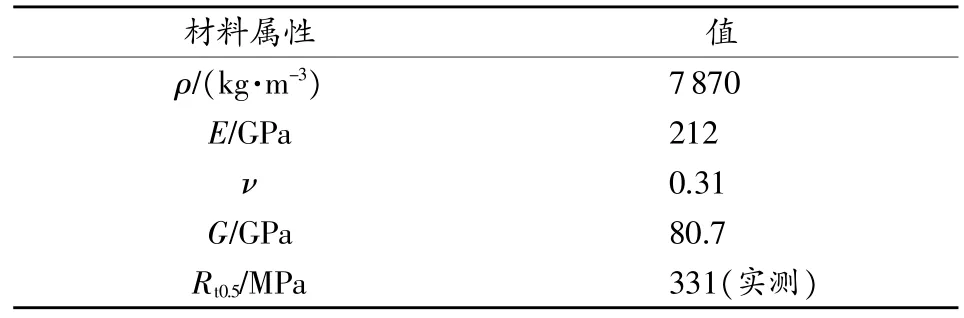

1)材料模型

采用合理的材料模型是数值模拟能够取得成功的必要条件,无论是压扁试验还是弯曲试验都是塑性变形的过程,因为两种试验的应变速率较低,属于静应变范畴,因此本次模拟试样选用了与应变率无关的双线性各向同性硬化模型,消除应变率对试验的影响,其非线性本构关系如图1所示:z为应变,φ为应力,zmax为最大屈服应变,A点为屈服点,OA段的斜率为弹性模量,A点对应的应力和应变为屈服应力和应变[3]。材料基本属性如表3所示。参与试验的压板、压头及支辊采用刚性体模型,并且对模型的运动方向进行了限制,这样可以大大缩减显示分析的计算时间。

图1 双线性各向同性模型本构关系

表1 压扁和弯曲试验的异同点

表2 Gr.6理化性能参数

表3 材料基本属性

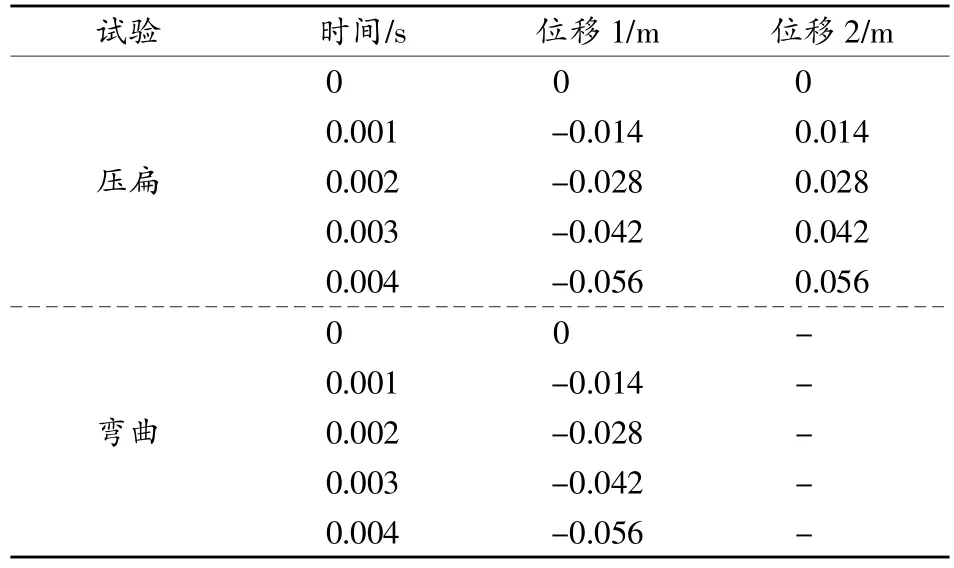

表4 施加的载荷

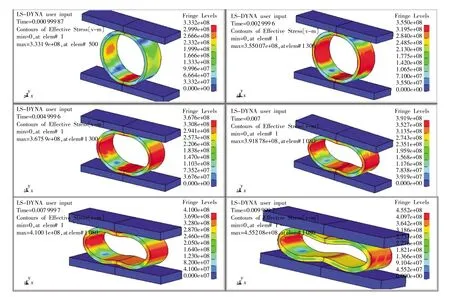

图2 压扁试验在不同时刻Von Mises应力云图

2)几何模型及网格的划分

依据保证准确度,提高计算效率的原则,以试件中心为对称建立的1/2几何模型,对试件采用较密的网格划分,其余部分采用相对粗的网格。

3)定义接触、约束和施加载荷

压扁和弯曲的过程是物体与物体间的表面接触,并且不需要发生穿透,所以采用ASSC自动接触。因为只有1/2的模型,所以在对称轴所在的平面定义了对称边界条件,并限制了X轴方向的位移。施加的载荷为时间-位移,如表4所示。为提高计算效率,时间均被缩小1/1000,但不影响结果分析,值得说明的是压扁试验机在实际试验中只有一个压板施力移动,另一个压板一般静止不动,根据反作用力原理,两个压板受力是相同的,但在计算机模拟中定义的是位移载荷,如果只定义其中一个压板,系统则认为另一个压板不受力,与实际试验过程不符,所以为保证模拟试验与现实试验的一致性,压扁试验定义两个压板同时相对位移H/2。

4)求解控制

在求解控制中,主要是设置质量阻尼与计算终止时间,其余的一些控制项可采用软件中的默认设置。计算终止时间应足够大到使模型中节点不发生振荡而形成稳定的残余应力场。可以预先设置一个时间值,然后以分析结果中模型能量时间曲线上动能为零的时刻作为最后的计算终止时间。

3 压扁试验与弯曲试验的比较

3.1压扁试验和弯曲试验的模拟结果

图2为压扁试验在不同时刻Von Mises应力云图。0.001s时,应力主要集中在12∶00和6∶00方向,等效应力最大值约为333MPa;0.003s时,应力主要集中在3∶00,6∶00,9∶00,12∶00方向,且这4个方向绝大部分区域均处于当前峰值范围,等效应力最大值约为355 MPa;0.005 s时,3∶00,6∶00,9∶00,12∶00方向受力面积逐渐增大,而3∶00,9∶00方向应力峰值范围区域正在缩小,6∶00和12∶00应力峰值范围区域正在增大,等效应力最大值约为367 MPa;0.007 s时,即H≈OD/3位置时,6∶00和12∶00方向应力开始下降,应力的峰值从集中在6∶00 和12∶00方向区域逐步转移到3∶00和9∶00方向,等效应力主要集中在3∶00和9∶00方向,最大值约为391 MPa;0.008 s时,6∶00,12∶00方向应力最大值约降为369 MPa,直至试验结束6∶00和12∶00方向绝大部分区域均降为318 MPa,这部分区域应力下降的主要原因是由于持续的下压使钢管开始反向变形,使之产生了部分应力的抵消;0.01 s时,3∶00和9∶00方向的最大应力值为455 MPa。从应力云图上来看,钢管在压扁试验开始的时候,6∶00和12∶00方向应力最大,但随着时间变化,3∶00和9∶00应力逐步成为应力增大最快的部位,且最终外部边缘部位以及内部中心部位的应力最大,表明在压扁试验过程中这两个部位最有可能首先出现裂纹或断裂。

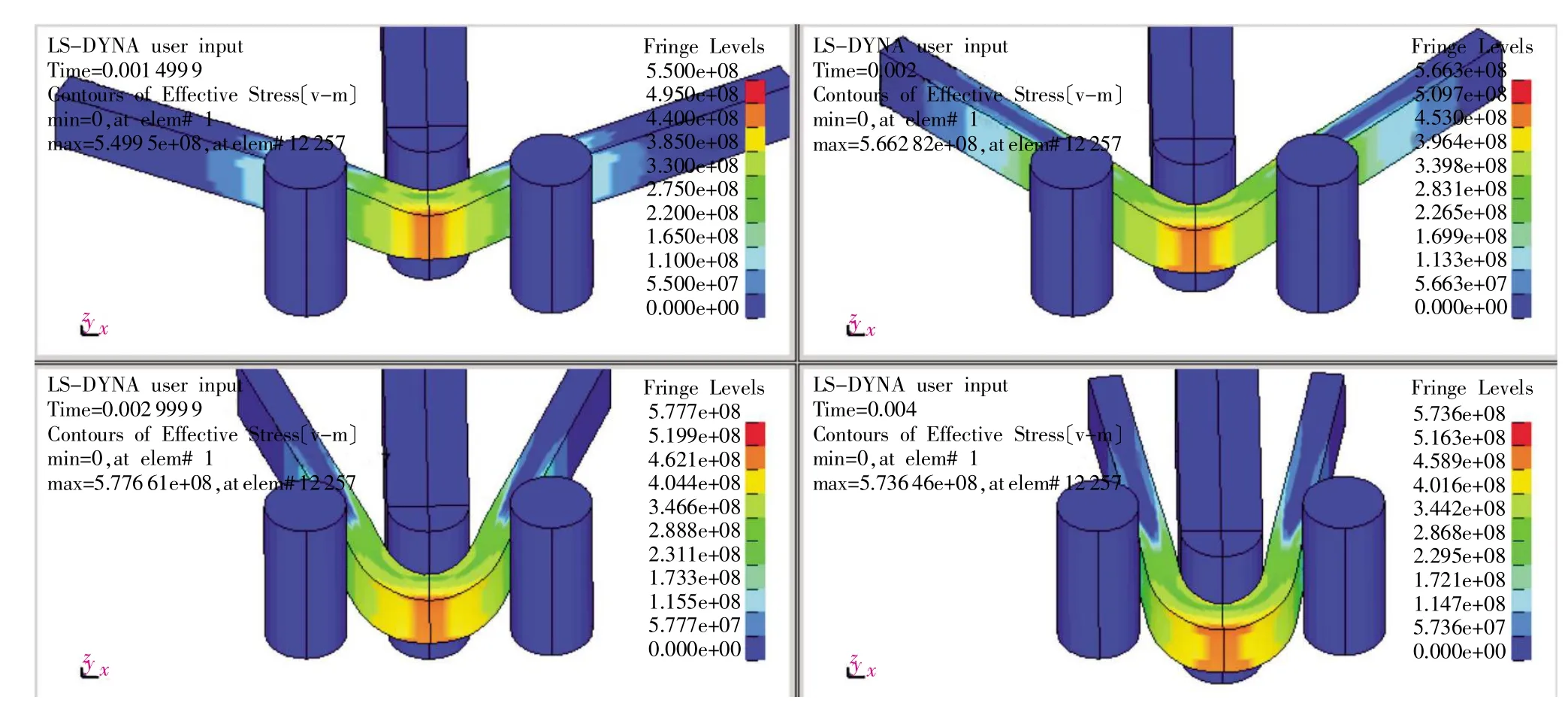

图3 弯曲试验在不同时刻Von Mises应力云图

图3为弯曲试验在不同时刻Von Mises应力云图,应力主要集中在试样受压头挤压部位的中部区域。0.001 5 s时,等效应力最大值约为495 MPa;0.002s时,等效应力最大值约为509MPa;0.003s时,等效应力最大值约为519MPa;0.004s时,等效应力最大值约为516MPa。从应力云图上来看,在弯曲试验过程中,弯曲中部始终处于应力最大值,且向两端逐渐降低,产生的应力区域为支辊跨距50 mm范围以内。

3.2压扁试验与弯曲试验变形部位应力应变对比分析

在压扁和弯曲应力云图中分别标定5个点,并生成这5个点的应力-时间曲线和应变-时间曲线,如图4所示。

应力-时间曲线显示,随着时间的增加,无论是压扁还是弯曲,变形部位的应力均在增加,最终在弯曲试验中产生的最大应力比压扁试验高约100MPa;压扁试验标定的5个点应力曲线无明显差异,基本上处于相近水平,而弯曲试验各点的应力曲线差异明显,弯曲中心高,两侧较低,具有明显的应力梯度;压扁试验在0.002s时产生了屈服,屈服强度大约为300MPa,而弯曲试验在0.0015s时产生了屈服,大约为400MPa。

压扁和弯曲试样变形部位最终产生的这些区别,主要是因为压扁过程中,3∶00和9∶00方向的变形受到的是间接载荷,处于“自由变形”状态,变形部位为纯弯曲,应力比较集中,而并不像弯曲那样,直接受到弯心的挤压限制被迫变形,压扁试验的塑性变形总会在比较容易变形的部位进行,使得应力梯度并没有发挥主导作用或者说应力梯度的作用不明显,变形很容易进行,试样处于形变强化的初级阶段,即易滑移阶段[4]。而在弯曲试验中,弯心“强迫”变形部位产生塑性变形,变形部位为挤压与弯曲的组合变形,应力较为分散,应力梯度占主导地位,试样的变形程度达到了线性形变强化阶段或抛物线阶段[4],从而使试件得到强化,屈服强度增高。一般认为,屈服强度增加,塑性降低,断裂韧性降低,脆性转折温度升高,易于出现冷脆断裂[4],所以钢管更难通过弯曲试验。

应变-时间曲线显示,弯曲试验变形部位的最大应变约为压扁试验的2倍,弯曲试验的最大应变高于压扁试验直观的证明了敬仕煜等[5]关于大口径厚壁管弯曲试验相较于压扁试验,塑性变形量更大,更为严格的观点。

图4 压扁试验和弯曲试验中所标定5个点的应力-时间和应变-时间曲线

4 实际检测结果与模拟对比

4.1表面残余应力与模拟结果对比分析

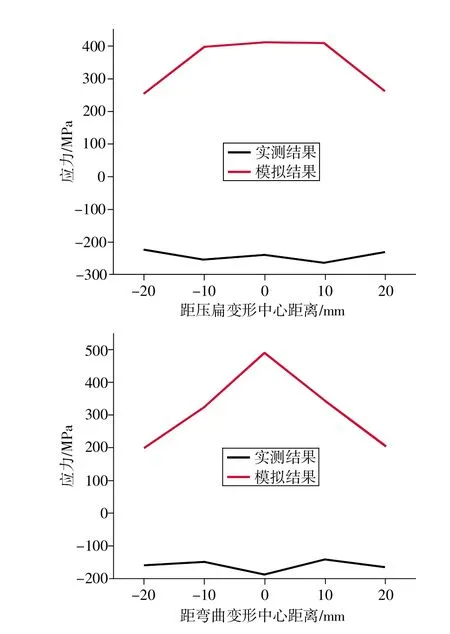

压扁试验和弯曲试验结束后,将检测样品以弯曲中心为中点,向两边各标记两点,间隔10 mm,分别进行表面残余应力的检测,残余应力采用X射线衍射的方法测定,执行的方法标准为:ASTM E915——2010《残余应力测量用X射线衍射仪校准检定的标准试验方法》[6]、EN 15305——2008《无损检验-使用X射线衍射分析剩余应力的试验方法》[7]、GB/T 7704——2008《无损检测X射线应力测定方法》[8],检测仪器为Proto-iXRD型X射线应力分析仪,检测结果如图5所示。

由于样品卸载后回弹,从而导致所测定的表面残余应力以压应力为主,而模拟结果以拉应力为主,模拟加载时拉应力越大的区域,卸载后实测的压应力越大,反之,压应力越小。因为在同一加载条件下拉应力越大,回弹变形的势能也越大,卸载后产生的压应力也越大。另外,压扁试样的实测表面残余压应力明显高于弯曲试验,因为在压扁试验过程中弯曲的部位始终处于形变强化的初级阶段,变形部位为纯弯曲,应力较为集中,回弹变形的能力强,而弯曲试验过程早已经达到了线性形变强化和抛物线阶段,变形部位为挤压和弯曲的组合变形,应力比较分散,回弹变形的能力弱。模拟与实测出现的这些规律性对应关系,能从侧面表明模拟结果有一定的合理性。

值得注意的是,压扁和弯曲试验一般都是在加载到预定位置和角度后,卸载观察变形部位是否存在裂纹,压扁试验如果卸载后观察裂纹,尤其是试验后期产生的裂纹,很容易在较大的压应力作用下减小或消失,从而在判断试验是否合格上出现失误。弯曲试验卸载后,变形部位产生压应力相对较小,对后续的判定影响相对较小。

图5 压扁试验和弯曲试验中所标定5个点的应力曲线

5 讨 论

从试验原理上讲,压扁试验和弯曲试验都是变形区域承受弯曲应力之后判断是否合格。压扁试验的严格程度主要取决于压扁高度H,H是随钢管的外径、壁厚、形变系数变化而变化的函数;而弯曲试验的严格程度主要取决于弯曲角度、弯心直径、试样尺寸等,是一种随试样的弯曲角度、弯心直径以及试样横截面的变化而变化的函数。两种试验因其受到的影响因素较多,只能作为评估塑性的一种方法,而不能作为预测使用性能的量化手段。通常压扁与弯曲试验只能完全依靠肉眼观察变形部位产生的裂纹为判定依据,无法对试验过程及结果进行直观的衡量和比较。虽然也有很多学者采用了各类技术手段对两种试验进行了比较,但是基本上都是间接证明,所以长期以来,分歧并没有得到有效的解决。但是利用计算机模拟技术,对压扁和弯曲试验整个过程进行的动态定量分析发现,弯曲试验样品变形部位产生的最大拉应力和最大应变高于压扁试验样品,直观的说明了弯曲试验的塑性变形程度大于压扁试验。另外,试样在弯曲试验过程中产生了高于压扁试验的屈服强度,屈服强度的增加,使塑性降低,断裂韧性降低,脆性转折温度升高,所以钢管更难通过弯曲试验。如果仅从这两个角度考虑,弯曲试验比压扁试验更为严格,弯曲试验代替压扁试验在试验原理上是可行的。

从标准体系间的异同方面讲,ASTM A333系列低温无缝钢管是众多标准体系中在国际上较为通用的标准,而我国对应此类标准为GB/T 18984《低温管道用无缝钢管》。GB/T 18984——2003《低温管道用无缝钢管》[9]借鉴了JIS G 3460——1988《低温管道用钢管》[10]和JIS G 3464——1988《低温设备用热交换器钢管》[11]中的基本内容,而后者借鉴了ISO 9329-3——1997《压力用无缝钢管-交货技术条件-第3部分:具有低温性能的非合金钢和合金钢》[12]和ISO 9330-3——1997《压力用焊接钢管-交货技术条件-第3部分:具有低温性能的电阻和电感焊接的非合金和合金钢管》[13]的基本内容,也就是说我国GB/T 18984是属于ISO体系,其中的压扁和弯曲试验基本上是从ISO移植而来,与ASTM体系的要求还是存在一定的差异。ASTM A333M——2011[1]中规定了检验需要做压扁试验,但是没有规定对规格要求的范围,也就是说所有的钢管都应该做压扁试验,对外径过小或者过大等不适宜做压扁试验的钢管没有明确提出解决方法。而GB/T 18984——2003中规定了外径25~400 mm且壁厚不大于25 mm的钢管应进行压扁试验[9],但对超出这个范围以外的没有做出明确的要求。两标准体系中对压扁试验的合格判定依据也有一定的差异,ASTM A333M——2011[1]中引用参考标准ASTM A999M——2014《合金钢和不锈钢钢管通用标准规范》中规定由表面缺陷引起的浅表性开裂不能作为拒收的理由[14],而GB/T 18984——2003中明确规定压扁试验后,试样弯曲处外侧不得出现裂缝或裂口[9]。也就是说ASTM系列压扁试验只检验材料的塑性变形能力,表面的缺陷问题由探伤结果决定,而GB/T 18984——2003不仅检验钢管的塑性变形能力,还有暴露表面缺陷的检查,与探伤检验部分内容重叠。但是在压扁试验开裂的情况中由表面缺陷引起的开裂占了较大的比例,这就给ASTM系列压扁试验的判定带来了一定的干扰因素,使GB/T 18984——2003中的压扁试验变得相对更加严格。综上所述,体系间的细小差异以及标准未考虑周全的真空区域给此类钢管的检验带来一定的争议。但是在ASTM体系和GB体系中,弯曲试验的合格评定条件都是以弯曲外表面无可见裂纹为准,因而采用弯曲试验代替压扁试验考察钢管的塑性变形能力执行起来更容易,争议更少。

6 结束语

1)依据压扁和弯曲的试验方法,利用ANSYS有限元模拟软件对压扁和弯曲试验整个过程进行了直观分析,结果显示:弯曲试验样品变形部位产生的最大拉应力和最大应变高于压扁试验样品,弯曲试验的塑性变形程度大于压扁试验,钢管更难通过弯曲试验,弯曲试验比压扁试验更为严格。所以,弯曲试验代替压扁试验在试验原理方面是可行的。

2)从标准体系间的异同方面讲,采用弯曲试验代替压扁试验考察钢管的塑性变形能力执行起来更容易,争议更少。

[1]Standard specification for seamless and welded steel pipe for low-temperature service:ASTM A333M:2011[S]. 2011.

[2]Standardtestmethodsand definitions for mechanical testing of steel products:ASTM A370M:2012[S].2012

[3]杨道合,段隆臣.石油取芯钻头石墨模具在热压过程中的受力状况分析[J].金刚石与磨料磨具工程,2009(5):56.

[4]孙茂才.金属力学性能[M].哈尔滨:哈尔滨工业大学出版社,2005:53-56.

[5]敬仕煜,郭英俊,姜筱红,等.大口径厚壁管压扁试验和弯曲试验严格程度的比较[J].理化检验-物理分册,2013 (49):236-240.

[6]Standard test method for verifying the alignment of XRaydiffractioninstrumentationforresidualstress measurement:ASTM E915:2010[S].2010.

[7]Non-destructive testing.Test method for residual stress analysis by X-ray diffraction:EN 15305:2008[S].2008.

[8]无损检测X射线应力测定方法:GB/T 7704—2008[S].北京:中国标准出版社,2008.

[9]低温管道用无缝钢管:GB/T 18984—2003[S].北京:中国标准出版社,2003.

[10]Steel tubes for low temperature service:JIS G 3460:1988[S].1988.

[11]Steel heat exchanger tubes for low temperature service:JIS G 3464:1988[S].1988.

[12]Seamless steel tubes for pressure purposes——Technical deliveryconditions——Part3:Unalloyedandalloyed steels withspecifiedlowtemperatureproperties:ISO 9329-3:1997[S].1997.

[13]Welded steel tubes for pressure purposes——Technical delivery conditions——Part 3:Electric resistanceand induction welded unalloyed and alloyed steel tubes with specified low temperature properties:ISO 9330-3:1997 [S].1997.

[14]Standard specification for general requirements for alloy and stainless steel pipe:ASTM A999M:2014[S].2014.

(编辑:刘杨)

Feasibility study on gas pipeline bending test replacing flattening test

MA Hui,FU Zhiqiang,LIU Xibei,LI Xuejun

(Tianjin Entry-exit Inspection and Quarantine Bureau,Tianjin 300201,China)

Divergence exists in choosing flattening or bending tests in natural gas pipeline test projects because of their respective standard systems.Visual analysis of the whole process is realized by ANSYS finite element simulation software stimulations on the basis of flattening and bending test methods.The distribution and changes of residual stress field of deformation parts in flattening and bending tests are compared.Analysis suggests that the plastic deformation degree of bending test is greater than that of flattening test,making it harder for steel pipes to pass through.Therefore,bending test can be used in place of flattening test for evaluating the plastic deformation ability of steel pipes.In the end,good consistency is seen in the comparison between simulation and actual measurement test results.

flattening test;bending test;simulation;stress

A

1674-5124(2016)07-0024-07

10.11857/j.issn.1674-5124.2016.07.005

2015-11-23;

2016-01-04

国家质量监督检验检疫总局科技计划项目(2015IK270)

马辉(1984-),男,天津市人,硕士,研究方向为金属材料检测。