焦磷酸盐电镀锌-镍-铁三元合金

2016-08-12胡建雄

胡建雄, 吴 静

(中航飞机起落架有限公司 长沙分公司,陕西 汉中 723200)

焦磷酸盐电镀锌-镍-铁三元合金

胡建雄,吴静

(中航飞机起落架有限公司 长沙分公司,陕西 汉中723200)

摘要:锌-镍-铁三元合金电镀工艺是在焦磷酸钾溶液中进行。镀层以锌为主,其成分为85%Zn,10%Ni,5%Fe。镀层外观银白、致密,抛光性能良好。锌-镍-铁三元合金镀液是以焦磷酸钾为主络盐,镀液呈微碱性(pH约为8.8)不含毒性,有利于环保。

关键词:锌-镍-铁三元合金; 焦磷酸钾; 络盐; 微碱性

引 言

我公司民品分公司生产的零件原来电镀锌-铜合金,镀液中使用氰化钠有毒物品,不仅影响职工身体健康,而且严重的污染环境。因此,分公司决定用焦磷酸盐电镀锌-镍-铁三元合金工艺代替氰化镀锌-铜合金工艺。

焦磷酸盐电镀锌-镍-铁三元合金工艺是在焦磷酸钾溶液中电镀。镀层以锌为主,其成分约为85%Zn,10%Ni,5%Fe。镀层外观银白、致密,抛光性能良好。与锌-铜合金镀层同样属于阳极性防护装饰镀层。

锌-镍-铁三元合金镀液是以焦磷酸钾为主络盐,镀液呈微碱性(pH约为8.8)不含毒性,工作条件有利于工人的身体健康。但焦磷酸钾镀液分散能力较差,电流效率在70%左右,对镀前处理要求高。

1 镀液配方及工艺

1.1溶液配方

锌-镍-铁合金焦磷酸钾镀液组成及操作条件如下:

焦磷酸钾

270~300g/L

酒石酸钾钠

15~25g/L

磷酸氢二钠

40~50g/L

锌

12~14g/L

镍

4~5g/L

铁

0.5~1.0g/L

1.4-丁炔二醇

0.4~0.6g/L

θ

25~30℃

Jκ

0.5~0.8A/dm2

pH

8.5~9.3

t

90min

阳极

Zn-1或Zn-2

1.2工艺流程

电镀锌-镍-铁合金工艺流程如下:

零件吹砂→化学除油(70g/L NaOH,30g/L Na2PO4·12H2O,30g/L Na2CO3,6g/L Na2SiO3,80~90℃,15min)→水洗→酸洗活化(20%HCl,室温,30s)→水洗→碱中和(40g/L Na2CO3·10H2O,1min)→水洗→电镀锌-镍-铁合金→水洗→吹干→抛光→镀铬(235g/L CrO3,2g/L H2SO4,40~60℃,Jκ为40~60A/dm2)→水洗→吹干。

2 溶液成分、操作条件对镀层的影响

2.1金属离子锌

锌是镀液中主要金属离子,也是镀层中主要成分,它的来源是靠锌阳极的溶解。随着镀液中Zn2+升高,镀层含锌量也升高,在其它条件不变的情况下,若镀液中锌质量浓度高于16g/L,则镀层中锌质量分数高于85%,使后续镀铬比较困难;Zn2+再高,则游离焦磷酸钾相应降低,金属比例失调,镀层色泽发灰,阳极钝化。镀液中锌质量浓度低于8g/L时,电流密度降低,镀层结合力差,易产生脱落,脆性。镀液中锌质量浓度控制在12~14g/L,见图1。

图1 镀液中锌的变化对镀层的影响

镀液配制采用硫酸锌,溶液中锌在配制时一次加入后不再补充,阴阳极面积比一般为1∶0.6。如镀液中锌离子过低,可增加锌阳极;如锌离子过高,可用一部分铁板代替锌阳极,根据分析结果,适当调整锌、铁阳极面积。

2.2金属离子镍

随着镀液中镍离子升高,镀层中镍质量分数直线上升,而且铁也随之上升,锌相应降低,见图2。

图2 镀液中镍的变化对镀层的影响

由图2可以看出,如镀液中镍离子过高,挂具上易析出绿色镍盐,同时在镀件上电流过小的凹部位易产生黑斑,并且镀层中镍质量分数过高,也易产生脆性。镀液中镍质量浓度应控制在4~5g/L。镀液中镍的来源是添加硫酸镍,根据生产情况及化验分析结果,添加一定量的硫酸镍。

2.3金属离子铁

铁在镀液中质量浓度虽然只有0.5~1.0g/L,在镀层中质量分数只有5%左右,但对镀层影响很大,见图3。

图3 镀液中铁的变化对镀层的影响

因镀层锌质量分数高于86%时,镀层发花;镍质量分数高于14%时,趋近于黑镍区,且有脆性,而加入铁后,能同时抑制镀层中锌质量分数在85%以下,镍在10%以下,消除了镀层中锌高、镍高所产生的不良影响。但铁也不宜过高,镀液中铁质量浓度超过1.5g/L时,镀层花白,有条纹,甚至呈铁灰色,镀层易产生脆性。镀液中铁质量浓度控制在0.5~1.0g/L。镀液中铁离子的来源,是添加硫酸亚铁,根据生产情况及化验分析结果,添加一定量的硫酸亚铁。

2.4焦磷酸钾

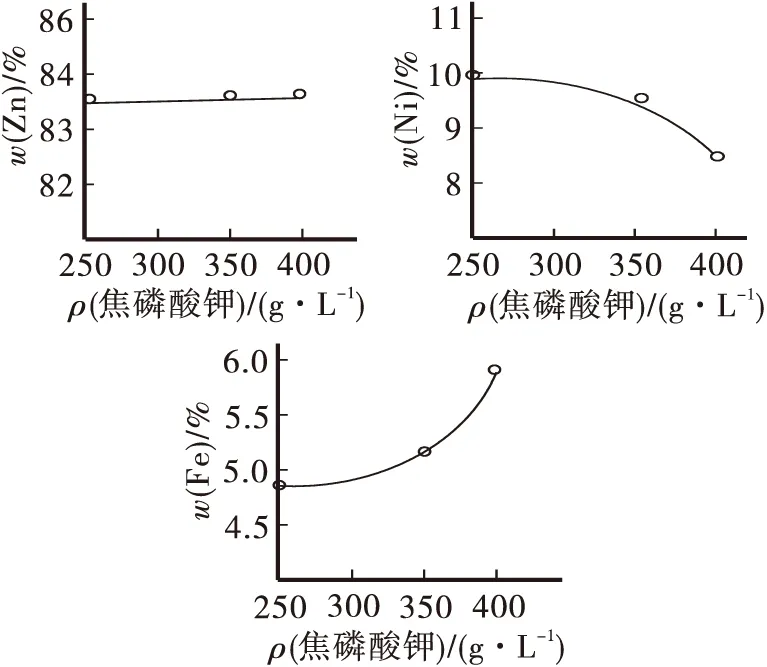

焦磷酸钾是镀液中的主要络盐,除与锌、镍形成络盐外,为保证阳极正常溶解,溶液中必须保持一定量的游离焦磷酸根。焦磷酸钾质量浓度在250~400g/L,对镀层外观无影响,但随着溶液中K4P2O7升高,沉积速度有所降低,若质量浓度高于350g/L,阳极溶解太快,溶液中Zn2+升高,;若质量浓度低于200g/L,阳极钝化,溶液产生浑浊。因此,焦磷酸钾质量浓度控制在250~280g/L较好。见图4。

图4 焦磷酸钾变化对镀层的影响

2.5pH

在电镀过程中,阳极效率高于阴极效率,镀液中pH升高,但由于镀液中经常补充酸性的硫酸镍和硫酸亚铁,又使镀液pH降低,因此镀液pH必须随时用精密pH试纸(8.2~10.0)测定。如pH有偏高现象,可取出一部分锌阳极,用铁阳极代替。如镀液pH偏低时,可取出铁阳极,挂上锌阳极,此外也可根据镀液中锌离子质量浓度及实际情况,用KOH、H2SO4或H3PO4调整锌-镍-铁合金镀液pH。

2.6阴极电流密度

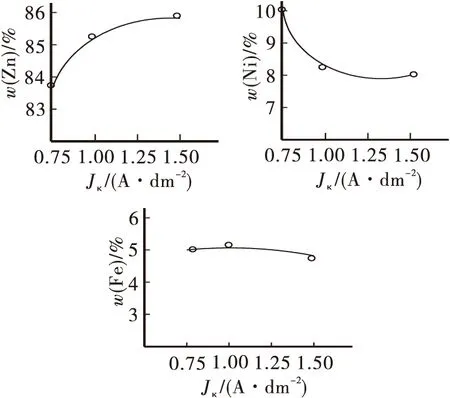

阴极电流密度也是影响镀层质量的重要因素,最好控制在0.6~0.8A/dm2,能获得银白、致密、半光亮的镀层。随着电流密度升高,镀层中锌增加,镍相应降低,铁的变化不大,见图5。电流密度过高,如1A/dm2以上,镀层有条纹,毛刺、脆性增加,镀层结合力差,电流效率降低。电流密度过低,如0.4A/dm2以下,电流效率低,沉积速度慢,镀件在电流小的部位易产生黑斑,甚至全部为黑镍层。

图5 电流密度对镀层的影响

2.7硫酸根

因镀液中不断添加硫酸镍和硫酸亚铁,因此镀液中硫酸根不断增加,为了验证硫酸根过多对镀层是否有影响,采取在镀液中添加硫酸钾的方法进行实验。实验证明,镀液中硫酸钾达到饱和后(槽底有硫酸盐析出),对镀层色泽、成分、沉积速度及镀铬均未发现显著变化。

3 故障及解决方法

生产中发现电流小的部位有黑斑,镀层有脆性、脱皮、毛刺及镀层发暗等不良现象,其产生原因及解决方法分析。

3.1镀层表面产生粗粒状毛刺

原因有电流过大、加料不当等,其中电流密度影响最大。解决方法可调整电流或过滤镀液。

3.2零件凹处或电流小的部位镀层发黑

原因有镀液中镍离子过高、电流太小、温度过高或pH过低等,都使镀层镍含量增加,因此要按照工艺调整。

3.3镀层发脆

原因有电流密度太大,镀液中镍离子、铁离子过高等。解决方法是调整电流,进行电解或稀释镀液。

3.4镀层脱皮

原因有镀前处理不好或电流控制不当。若镀件上有锈斑、油污、氧化膜或在电镀过程中电流中断,忽大忽小,都会导致镀层脱皮。解决方法是控制适当的电流,加强镀前处理。

3.5镀层发暗

原因有镀液中锌离子或铁离子过高,或1,4-丁炔二醇过少。解决方法是可根据化验分析结果调整或补充。

3.6有机物污染

如果镀液中被少许有机杂质污染,会影响镀层的沉积,易造成镀层发脆、粗糙或麻坑等缺陷。解决方法是向溶液中加入1~2g/L的活性炭,充分搅拌后静置8~20h后过滤除去。

4 锌-镍-铁合金电镀液的分析

4.1锌的测定

用移液管吸镀液5mL置于250mL锥形瓶中,加水70mL,0.2g抗坏血酸,2g酒石酸钾纳,10mL 10%氰化钾摇匀,加入10mL pH=10缓冲液,4~5滴铬黑T指示剂及20mL 10%甲醛溶液,摇数秒钟,溶液呈红色,立即用EDTA标准滴定溶液滴定至蓝色为终点,记录耗用EDTA毫升数并进行计算。

Zn(g/L)=c×V×0.06538×1000/5

式中,c为EDTA标准滴定溶液的浓度,mol/L;V为耗用EDTA标准滴定溶液的毫升数,mL。

4.2镍的测定

用移液管吸5mL镀液置于250mL烧杯中,加5mL盐酸(d为1.19),100mL水,2g酒石酸钾钠,20mL氨水摇匀,加热烧杯60~70℃,缓缓加入40~50mL 1%丁二酮肟,使镍沉淀完全。放置片刻,将沉淀用快速滤纸过滤,滤纸上的沉淀物用1+1盐酸溶解于250mL锥形瓶中,并用水冲洗滤纸数次,然后将溶液加热水分蒸发干,冷却后加100mL水,5mL氨水及0.5g紫酸胺指示剂摇匀,用EDTA标准滴定溶液滴定至呈紫红色为终点,记录耗用EDTA毫升数并进行计算。

Ni(g/L)=c×V×0.05869×1000/5

式中,c为EDTA标准滴定溶液的浓度,mol/L;V为耗用EDTA标准滴定溶液的毫升数,mL。

4.3铁的测定

用移液管吸10mL镀液置于300mL烧杯中,加10mL盐酸(d为1.19),100mL水,5mL双氧水摇匀,加热煮沸,使亚铁完全氧化成高铁。加10mL冰醋酸,用20%氢氧化钠调节至pH=5,此时生成碱式醋酸铁沉淀,加热数分钟使沉淀完全。将沉淀用快速滤纸过滤,用1+1盐酸溶解于250mL锥形瓶中,并用水冲洗滤纸数次。用1+1氨水逐滴加入溶液中进行碱化到刚产生浑浊,再用1+1盐酸逐滴加入使溶液呈透明,加5mL 1mol/L盐酸,并将锥形瓶中总体积加到100mL,此时溶液pH在2左右。将溶液加热60~70℃,立即加入5mL 10%磺基水杨酸,溶液呈紫色,用EDTA标准滴定溶液滴定至紫色消失为终点,记录耗用EDTA毫升数并进行计算。

Fe(g/L)=c×V×0.05585×1000/10

式中,c为EDTA标准滴定溶液的浓度,mol/L;V为耗用EDTA标准滴定溶液的毫升数,mL。

5 结 论

1)锌-镍-铁合金镀液性能稳定,除铁盐、镍盐需经常补充外,其它材料消耗量不大,主要是带出损失。

2)锌-镍-铁合金镀层表面光滑,产品质量稳定,完全符合工艺要求。

3)焦磷酸盐锌-镍-铁合金镀液去污能力较差,因此对镀前处理要求较高。

4)由于锌-镍-铁三元合金成分比较复杂,因此工艺管理要求比较严格。

参考文献

[1]GB6458,金属覆盖层 中性盐雾试验S.

[2]张玉麟,孙国壁,金石,等.航空制造工程手册表面处理[M].北京:航空工业出版社,1993:61-64.

doi:10.3969/j.issn.1001-3849.2016.07.007

收稿日期:2016-02-23修回日期: 2016-03-17

中图分类号:TQ153.2

文献标识码:B

Zn-Ni-Fe Ternary Alloy Electroplated by Pyrophosphate Solution

HU Jianxiong,WU Jing

(AVIC Landing-gear Advanced Manufacturing Corporation Changsha Division,Hanzhong 723200,China)

Abstract:The Zn-Ni-Fe ternary alloy electroplating process is carried out in potassium pyrophosphate solution.Main component of the coating is Zn, and compositions of the coating are:Zn 85%,Ni 10% and Fe 5%.The coating is compact,has a silver white appearance and good polishing properties.The Zn-Ni-Fe ternary alloy electroplating solution takes potassium pyrophosphate as main complex salt,which is slightly alkali (pH≈8.8),non-toxic and environment friendly.

Keyword:Zn-Ni-Fe ternary alloy; potassium pyrophosphate; complex salt; weak alkaline