镀锌层硅酸盐及有机硅钝化研究进展

2016-08-12邓碧鑫张金生毛祖国史志民张德忠

邓碧鑫, 张金生, 毛祖国, 史志民,史 晗, 张德忠

(1.武汉材料保护研究所,湖北 武汉 430030; 2.武汉纺织大学,湖北 武汉 430000; 3.马鞍山鼎泰稀土新材料股份有限公司,安徽 马鞍山 243000)

镀锌层硅酸盐及有机硅钝化研究进展

邓碧鑫1,张金生2,毛祖国1,史志民3,史晗3,张德忠1

(1.武汉材料保护研究所,湖北 武汉430030;2.武汉纺织大学,湖北 武汉430000;3.马鞍山鼎泰稀土新材料股份有限公司,安徽 马鞍山243000)

摘要:六价铬污染环境,危害人体,因此,亟需一种新的镀锌钝化工艺取而代之。硅酸盐及有机硅钝化,具有对环境污染小、使用成本低等特点。利用电沉积技术在镀锌层表面沉积硅酸盐矿物层,可以解决传统钝化膜膜层薄的缺陷。硅酸盐矿物层具有附着力高、致密、耐蚀性好、硬度高及工艺流程简单等优点。进一步提高此类钝化膜的耐蚀性能、优化工艺流程将是研究方向。

关键词:镀锌层; 硅酸盐; 硅烷; 电沉积; 耐蚀性

引 言

锌镀层作为一种常用的防腐镀层,可以防止基体材料生锈、增加美观、延长钢铁寿命和节约资源。但是,在潮湿的环境下锌镀层易发生腐蚀,产生白锈,从而影响其外观和防护性能。为了提高锌镀层的耐蚀性能,通常需要对镀锌层进行钝化处理。铬酸盐转化膜拥有较好的耐蚀性能,被广泛应用。然而,六价铬对人体有害,污染环境,其应用受到了限制。虽然,三价铬因低毒而用于取代Cr(Ⅵ),但由于其不稳定,在一定条件下易转化为Cr(Ⅵ)[1-2]。因此,环境友好型的无铬钝化工艺就受到极大关注。

目前,无铬钝化主要包括无机钝化、有机钝化以及无机-有机复合钝化三大类。近年来,许多研究人员对硅烷和硅酸盐钝化工艺进行了探讨和实验[3]。硅酸盐、有机硅钝化膜具有膜层致密、硬度高、生产成本低、使用方便及对环境无污染等突出特点[4]。因此,应用硅酸盐、硅烷等含硅化合物的钝化已成为当前研究的热点。本文对无机硅、硅烷钝化以及电沉积硅酸盐矿物层的研究现状进行了综述。

1 无机硅钝化

1.1硅酸盐钝化

硅酸钠钝化液是由不同模数比化合而成的可溶于水的硅酸盐溶液(Na2O·nSiO2)。由于其具有成本低、对环境无污染、使用简便等优点,具有很好的应用前景。

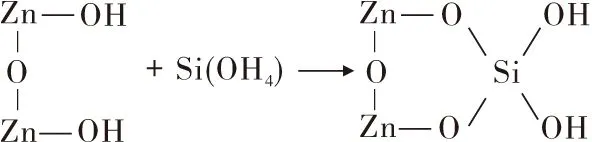

镀锌层硅酸盐钝化过程主要是利用Zn与钝化液发生反应[6],形成微电池,在阳极区,锌表面发生溶解反应,阴极区发生还原反应,在阴极附近产生OH-,进而生成Zn(OH)2沉积在表面,一部分逐渐转化成ZnO,另一部分与后来沉积的带有Si—OH的硅酸盐粒子反应[7-8],经脱水缩合、老化干燥处理,生成Si—O—Si、Si—O—Zn交联成键的钝化膜。硅酸盐钝化的主要成膜机理为[9]:

1)Zn发生反应的主要机理。

阳极区Zn→Zn2++2e

(1)

阴极区O2+2H2O+4e → 4OH-

(2)

Zn+2OH-→Zn(OH)2

(3)

2)硅酸盐钝化机理。

(4)

(5)

某些氧原子与两个硅原子键合,成为氧桥位。某些氧原子没有氧桥,只和一个硅原子键合。与无氧桥位相比,有氧桥的部分越大,氧化层的附着力就越大,而且受损伤的倾向也越小。

硅酸盐的模数比影响钝化膜的性能,钝化膜的耐腐蚀性能在一定范围内随着SiO2∶Na2O比例的提高而增强。模数比为3.5时,在盐雾试验中硅酸盐钝化膜具有一定的自愈能力。当发生腐蚀时,镀锌层表面生成Zn(OH)2与硅酸盐反应,在受损部位重新产生一层钝化膜,此时钝化膜表现出一定的自愈能力[10]。

影响硅酸盐钝化膜性能的因素有钝化膜的厚度、膜层的致密性及钝化膜与基体表面的结合力等。为提高镀锌层的耐蚀性能,就要制得较厚、致密且结合力好的钝化膜。

硅酸盐钝化膜耐蚀性能较差,通常需加入有机添加剂及辅助添加剂以提高其耐蚀性。在钝化液中加入钛盐,可以使钝化膜致密、平整、无裂纹,且钛离子有利于控制成膜速度、细化颗粒,使膜层颗粒变小,提高耐蚀性能。这是由于在酸性条件下形成的Ti4+离子随着pH的升高而增多,会在界面附近析出难溶于水的TiO2水合物胶体,与硅酸盐胶体、二氧化硅以及氢氧化锌共同吸附在锌镀层表面,在锌镀层表面形成由SiO2、TiCl4、TiO2和ZnCl2等组成的钝化膜,同时,TiO2可填充空隙,增加膜层致密度,使钝化膜的表面形态优化[11]。范云鹰等[12]对此进行了研究,得到最佳钝化工艺为:30g/L Na2SiO3,5mL/L H2SO4,0.5g/L TiCl3,20mL/L H2O2,20g/L DK-WSLB蓝白钝化剂(市售产品),在30℃,pH=2.0条件下,钝化30s。实验结果表明,该工艺可以获得蓝色钝化膜,且有较强的耐蚀性能。中性盐雾试验,48h硅酸盐钝化膜生白锈,而含钛硅酸盐钝化膜可达72h。由此可见,含钛硅酸盐钝化膜的耐蚀性能优于普通硅酸盐钝化膜。

镀锌层硅酸盐钝化具有生产成本低、对环境无污染、稳定性好等特点。但硅酸盐钝化膜较薄,结构的致密性较差,耐蚀性能不足,加入添加剂可以使其膜层耐蚀性能有一定的提升,但会使成本升高,可能对环境造成污染。

1.2硅溶胶钝化

硅溶胶钝化采用溶胶-凝胶法制备钝化膜。溶胶-凝胶法(Sol-Gel法)是用金属醇盐或无机物作为前驱体,在液相中将原料混合均匀,经水解、缩合反应后,在溶液中形成稳定的透明溶胶体系,溶胶经老化,胶粒间地缓慢聚合,形成三维空间网络结构。凝胶网络间充满失去流动性的溶剂,形成凝胶。凝胶经过干燥、烧结固化制备出分子乃至纳米亚结构的材料[13]。

单一硅溶胶钝化耐蚀性能较差,使用硅溶胶与1.8mmol/L CoSO4、4.2mmol/L Ti(SO4)2和4.2mmol/L C2H4(COOH)2组成的混合溶液进行钝化,制得的复合膜具有良好的耐蚀性能。加入硝酸盐有助于提高膜层的性能,使用HNO3调节pH时引入的NO3-能起到了催化作用;CoSO4有利于提高膜层的附着力;Ti2+能促进了硅酸盐胶体的缩合,使得膜层主要以Si—O—Si和Si—O—Zn交联成键的形式存在,且在宏观上使薄膜致密均匀。在盐雾试验中,该薄膜的耐蚀性能与铬钝化膜相当[14]。

将硅溶胶加入硅酸盐溶液中混合进行钝化,可以提高钝化膜的耐蚀性能[15]。在碱性溶液中,硅溶胶和硅酸盐的混合水溶液会生成多种羟基化程度不同的硅酸盐;同时温度、表面处理方式以及锌表面的极化度也会造成镀锌层表面的羟基化程度不同,两者共同作用,促进了硅溶胶-硅酸盐在锌镀层上的沉积,进而影响了钝化膜的耐蚀性能。

硅溶胶直接钝化工艺产生的膜层较薄,表面结构致密性较差,在酸性条件下,耐候较差,膜层不稳定,若加入其它组分,如钛盐、钴盐等,会使成本上升,且加入其它电解质会对硅溶胶体系稳定性造成一定的影响,不适宜长时间大量贮存。

2 有机硅钝化

2.1成膜机理

硅烷连接有机和无机官能团,可与非极性和极性物质产生结合力,使二者连接在一起[16]。在中性条件下,硅烷的水解和缩聚速率较慢,酸性和碱性条件下都会使硅烷水解加速,但硅烷在碱性条件下易缩聚。因此,硅烷大都在酸性条件下水解;在酸性条件下,进行亲电反应,生成硅羟基,进一步硅烷中的硅羟基(—SiOH)与金属氧化物的反应以及硅烷自身发生缩聚反应,形成Si—O—Si和Si—O—Zn键,或者有其他基团出现[17-18],并覆盖在锌镀层的表面形成一层膜,有效保护锌镀层,提高耐蚀性。

硅烷钝化主要是通过锌镀层与硅烷之间以Si—O—Zn结合,可以提高材料的耐蚀性能。经高温固化的硅烷钝化膜具有良好的耐蚀性能。这是因为,高温处理可以使钝化膜表面硅烷的聚合度提高,形成Si—O—Si连接的网状结构,且当固化温度较高时,表面—SiOH基团逐渐减少,提高了膜层的疏水性能[19]。

2.2工艺研究

硅烷钝化膜与镀锌层表面附着力较差,使用稀土元素和硅烷复合钝化,有利于提高膜层的附着力和耐蚀性能[20]。在阳极区,Zn作为阳极被氧化;在阴极区发生O2还原反应,产生OH-离子,进而OH-与La3+反应,产生La(OH)3沉淀,在锌表面产生一层薄膜,起到了耐腐蚀的作用,随后再用硅烷作封闭处理,使膜层更加致密。Peng Tianlan等[21]配制了0.1moL/L La(NO3)3,0.02moL/L HBO,30mL/L H2O2组成的A溶液,以及硅烷质量分数为4%的B溶液。实验时先将镀锌板浸入A溶液处理后,再浸入B溶液处理,制得钝化膜。使用两步法制得的复合膜的耐蚀性能优于铬钝化膜。单一硅烷钝化膜在中性盐雾试验中暴露18h,就会有白锈产生;而硅烷、镧盐复合钝化膜可达到60h。

2.3应用

硅烷在钝化过程中通过水解等形成具有共价键和Si—O—Si和Si—O—Zn结构的致密钝化膜,可以提高镀锌层的耐蚀性能。但形成的钝化膜较薄且不具备自愈能力,耐蚀性能仍较差,有机膜层不导电,无法满足一些工业生产要求[22]。添加稀土元素盐的硅烷膜,耐蚀性能得到提高,在工业生产中得到了应用,但是其成本高,有机钝化液配制复杂,限制了它的发展。

3 电沉积硅酸盐矿物层

由于硅酸盐、硅溶胶以及硅烷直接钝化,成膜较薄,结构不够致密,耐候性较差,其耐蚀性能受到一定的影响,添加稀土元素等虽然可提高硅烷钝化的耐蚀性能,但生产成本太高。为此研究人员尝试使用电沉积的办法,在阴极上沉积硅酸盐矿物层来增加膜的厚度,提高薄膜的结合力以及膜的致密性[23-24],最终提高膜层的耐蚀性能。

3.1成膜机理

金属硅酸盐矿化处理是一种新的表面防蚀技术,其应用无毒、对环境友好及水溶性硅酸盐化合物为成膜主剂,通过外加电场的动力学方法,在金属表面电沉积纳米级硅酸盐矿化膜层,这层薄膜具有仿自然矿物的特性,其性质极其稳定,能够赋予金属基体较高的耐腐蚀性[25]。自然矿物层具有很高的耐蚀性能,这主要是因为,矿物层中包含有多种结构的硅酸盐,形成了不定型结构的覆盖层。由于聚合度的不同,其表面粒子结构多样,而聚合度较高的矿物使覆盖层结构紧密,提高了耐蚀性能[26]。模拟自然矿物结构的硅酸盐矿物层具有比传统硅酸盐、硅溶胶及硅烷钝化更高的耐蚀性能。

在硅酸钠溶液中,单体二氧化硅和聚合态二氧化硅之间存在着平衡:

SiO2+2H2O=Si(OH)4

(6)

成膜机理

(7)

SiO(4n-nx/2)(OH)nx+zOH-=

SinO(4n-nx/2)(OH)nx-zOZZ-+zH2O

(8)

(9)

H2O+2e-=2OH-+H2

(10)

3.2工艺研究

利用电沉积技术在锌镀层上沉积硅酸盐,可获得具有高耐蚀性能的仿矿物层[27]。影响硅酸盐矿物层的耐蚀性能的因素是混合溶液中SiO2∶Na2O模数比、高模数比硅酸钠水溶液(模数比3.5∶1.0)的浓度、实验电压、后处理的温度和处理时间。

SiO2∶Na2O的模数比影响硅酸盐钝化膜的耐蚀性能[28]。模数为1∶1时,溶液中的硅酸盐负离子主要以单体形式存在,其水溶液为真溶液,稳定性较高,在常温下惰性强,与金属表面几乎没有反应。随着模数比的升高,钝化液中会出现较大的二维及三维硅酸盐负离子,且单体会逐渐消失。模数高的溶液,稳定性较差,但反应活性较高,有利于成膜。沉积时以二维和三维阴离子的形式出现,提高了钝化膜表面的聚合度,有利于形成Si—O—Si和Si—O—Zn交联结合的网状结构,进而得到均匀、致密的膜层,但达到一定模数比时,形成的薄膜易开裂。这是由于干燥过程中,薄膜中的碱金属硅酸盐粒子的体积不足以填满紧密堆积的胶体粒子之间的间隙,在薄膜中产生内应力,撕裂了在湿态下形成的凝胶状网络结构[29]。经实验,模数比为3.5∶1.0时薄膜的耐腐蚀性能较好[30]。

混合溶液中水的含量在一定程度上决定了膜层的性能[27]。在室温下,含水量对膜层性能无明显影响,但是在高温条件下干燥时,其极化电阻随着硅酸钠溶液浓度的升高而增大,SiO2∶Na2O的模数比在1∶3~1∶2之间达到稳定状态,继续增大,并无明显变化。进而说明,溶液的含水量对膜层的耐蚀性能会产生比较大的影响。

沉积电压会对膜层性能产生影响[27]。在电化学反应中,阴极析出氢气,产生氢氧根离子,一方面会有Zn(OH)2生成,另一方面促使更多的Si—OH生成,有利于分子间的聚合,同时OH-浓度的提高,驱动了多聚硅酸进一步缩合,生成高表面活性的聚合物,与Zn(OH)2脱水键和,在金属表面生成致密的膜层。利用电沉积可以使表面沉积更多的SiO2粒子,使膜层更厚,经过薄膜离子键的进一步交联缩合,转化为结构更加稳定的膜层。Basker Veeraraghavan等[23]分别在3、6、9、12和15V的电压下,对1.16dm2的样板进行处理,实验结果证明,适当升高电压有利于提高膜层的耐蚀性能。

在锌镀层表面的硅酸盐钝化膜很薄,当膜的厚度超过硅酸单分子的厚度时,硅酸盐分子再不能与基材表面的Zn2+形成化学键,此时,二氧化硅开始沉积、覆盖在膜层表面,直至覆盖整个表面。二氧化硅起到抗腐蚀作用,但二氧化硅薄膜的聚合度较低时,稳定性不足,粘附力较差,易脱离薄膜表面。若进一步处理后,提高其聚合度,使得SiO2的共价键打开,取而代之的是Si—O—Si交联结合的化学键,得到一层无定形硅酸盐构成的仿矿物层薄膜[26]。

干燥老化过程对于制备硅酸盐矿物层十分重要。高温后处理的薄膜会在结构上发生改变。当水质量分数在30%~50%时,薄膜中包含有粒径大小不同的离子;当水质量分数在30%左右时,粒径较大的离子消失;在水质量分数为10%~30%时,分子间的空间开始减小,聚合度逐渐升高,多种不同聚合度的离子出现,使薄膜致密性提高;水质量分数低于10%时,一些阻碍水流失的障碍出现,使其质量分数不能进一步降低。在实际操作中水质量分数很难在不影响薄膜的不定型结构的前提下降低至12%以下[31]。经加热后,硅酸盐分子的聚合度升高,生成了具有不定型结构的覆盖层,提高耐蚀性能。后处理可以使薄膜中水含量降低,并提高硅酸盐聚合度,同时出现多种无定型结构的粒子。最佳的干燥θ在85~165℃之间,继续升高温度,也不会使锌镀层耐蚀性有明显提高,适当的温度有利于成膜反应。

适当的干燥固化时间有利于提高膜层的耐蚀性能,但干燥时间太长,会使膜层的结构和组成发生变化,表面产生裂缝[32],反而使其耐蚀性能下降。

在成膜机理上,电沉积硅酸盐矿物层与碱性硅酸盐钝化处理相似。都是在锌镀层表面,利用Zn被腐蚀后产生OH-,生成Zn(OH)2并与硅酸盐共沉积,进一步经过脱水缩合,形成Si—O—Si和Si—O—Zn键交联的网状结构,使得膜层致密、均匀且稳定。在第一层薄膜上,沉积SiO2得到一层薄膜,此时的SiO2薄膜结构不稳定,易被冲刷或者腐蚀掉,因为他们没有成键结构,只是一种简单的物理吸附。

虽然,在机理上二者成膜方式基本相同;在结构上,两种成膜方式形成的薄膜的成键、结构相似。二者的区别在于,电沉积法所得钝化膜比硅酸盐钝化处理产生的膜层厚些,经过加热烘干后,可得到稳定致密、耐蚀性能强的膜层,即由多种形态硅组成的无定型硅结构。硅酸盐矿物层有效提高了材料的耐蚀性能,但这一方法仍然不太完善,需要进一步探讨和研究。

4 展 望

硅酸盐、硅溶胶以及硅烷钝化具有无污染、成本低及使用方便等特点,是替代六价铬钝化的有效途径。但传统硅酸盐、硅溶胶以及硅烷钝化工艺的缺点是薄膜耐蚀性能不足。目前,研究大都集中在改进钝化工艺上,以期提高其稳定性和耐候性能。使用电沉积技术在金属表面沉积一层具有仿自然矿物特性的纳米级硅酸盐矿化膜层,其性质稳定,能够赋予锌镀层以较高的耐腐蚀性能。电沉积硅酸盐矿物层技术具有简化工艺、降低工业生产成本、不污染环境的优点,硅酸盐矿物层膜层较传统钝化膜厚,耐腐蚀好、附着力强、硬度高及韧性好等特点,在未来将会成为一个研究热点。

参考文献

[1]蒋雄.三价铬钝化膜为什么会产生六价铬[J].电镀与涂饰,2008,27(12):23-24.

[2]刘国琴,李金花,周保学.三价铬钝化膜中六价铬成因及其影响因素[J].电镀与环保,2008,28(3):28-30.

[3]解亚丹,贺志荣,刘继拓,等.热浸镀锌钝化工艺的研究进展[J].材料保护,2014,47(9):44-47.

[4]Tamilselvi M,Kamaraj P.Development of nano SiO2incorporated nano zinc phosphate on mild steel[J].Applied Surface Science,2015,332:12-21.

[5]潘春阳,麦海登,赵国鸿,等.镀锌层无铬钝化工艺的研究进展[J].材料保护,2013,46(5):39-41.

[6]Jiang L,Wolpers M,Volovitch P.An atomic emission spectroelectro chemical study of passive film formation and dissolution on galvanized steel treated with silicate conversion coatings[J].Surface & Coatings Technology,2012,206(13):3151-3157.

[7]袁美荣.热浸镀锌层表面硅酸盐转化膜的研究[D].广州:华南理工大学,2011:16-23.

[8]Sebahattin Kirtay.Preparation of hybrid silica sol-gel coatings on mild steel surfaces and evaluation of their corrosion resistance[J].Progress in Organic Coatings,2014,77(11):1861-1866.

[9]闫磊.电镀锌硅酸盐钝化工艺及机理研究[D].云南:昆明理工大学,2008:44-46.

[10]Mei-rong Yuan,Jin-tang Lu,Gang Kong.Self healing ability of silicate conversion coatings on hot dip galvanized steels[J].Surface & Coatings Technology,2011,205(19):4507-4513.

[11]范云鹰,崔欢欢.钛对镀锌层硅酸盐钝化膜的影响[J].江苏大学学报,2015,36(5):593-597.

[12]范云鹰,陈高伟,金海玲.镀锌层硅酸盐钝化工艺及其机理[J].材料保护,2013,46(12):44-46.

[13]王焆,李晨,徐博.溶胶-凝胶法的基本原理、发展及应用现状[J].化学工业与工程,2009,26(3):273-276.

[14]Motoaki Hara,Ryoichi Ichino,Masazumi Okido.Corrosion protection property of colloidal silicate film on galvanized steel[J].Surface and Coatings Technology,2003,169-170(3):679-681.

[15]Robert P.Socha,Nicolas Pommier,Jan Fransaer.Effect of deposition conditions on the formation of silica-silicate thin films[J].Surface & Coatings Technology,2007,201(12):5960-5966.

[16]孙子文.硅酸盐溶液结构对锌层硅酸盐转化膜耐蚀性的影响[D].广州:华南理工大学,2013:12-14.

[17]王玉安.镀锌板有机硅烷钝化膜的研制与性能研究[D].河北:河北联合大学,2012:3-6.

[18]Rita Figueira B,CarlosJ Silva R,Elsa Pereira V.Hybrid sol-gel coatings for corrosion protection of hot-dip galvanized steel in alkaline medium[J].Surface & Coatings Technology,2015,265:191-204.

[19]Fedel M,Olivier M,Poelman M.Corrosion protection properties of silane pre-treated powder coated galvanized steel[J].Progress in Organic Coatings,2009,66(2):118-128.

[20]Peng Tianlan,Man Ruilin.Rare earth and silane as chromate replacers for corrosion protection on galvanized steel[J].Journal of Rare Earths,2009,27(1):159-163.

[21]彭天兰,满瑞林,梁永煌.镀锌钢板硅烷与稀土铈盐、镧盐复合钝化的性能及机理[J].材料保护,2009,42(3):5-8.

[22]康举.镀锌板无铬钝化膜的研制及耐蚀性研究[D].河北:河北理工大学,2009:7-12.

[23]Basker Veeraraghavan,Bala Haran,Dragan Slavkov.Development of a Novel Electrochemical Method to Deposit High Corrosion Resistant Silicate Layers on Metal Substrates[J].Electrochemical and Solid-State Letters,2003,6(2):B2-B4.

[24]Yong Huang,Shuguang Han.Electrodeposition of porous hydroxyapatite/calcium silicate composite coating on titanium for biomedical applications[J].Applied Surface Science,2013,271(16):299-320.

[25]Nancy Heimann.Surface Mineralization as an Alternative to Cadmium Plating and Hexavalent Chromate Treatment for Corrosion Protection[R].Tri-service corrosion conference,2005.

[26]John Hahn J,Nancy McGowan G,Robert L.Heimann.Modification and characterization of mineralization surface for corrosion Protection[J].Surface and Coatings Technology,1998,108-109(1-3):403-407.

[27]Basker Veeraraghavan,Dragan Slavkov.Synthesis and characterization of a novel non-chrome electrolyticsurface treatment process to protect zinc coatings[J].Surface and Coatings Technology,2003,167(1):41-51.

[28]Mei-rong Yuan,Jin-tang Lu,Gang Kong.Effect of silicate anion distribution in sodium silicate solution on silicate conversion coatings of hot-dip galvanized steels[J].Surface & Coatings Technology,2011,205(19):4466-4470.

[29]孙志刚.高模数硅酸钾水溶液及其富锌涂料的研制[D].湖北:华中科技大学,2006:6-8.

[30]Mei-rong Yuan,Jin-tang Lu,Gang Kong.Effect of SiO2∶Na2O molar ratio of sodium silicate on the corrosion resistance of silicate conversion coatings[J].Surface & Coatings Technology,2010,204(8):1229-1235.

[31]Hans Roggendorf,Dorit Boschel.Structural evolution of sodium silicate solutions dried to amorphous soliads[J].Journal of Non-crystalline Solids,2001,293-295:752-757.

[32]Franquet A,Terryn H.Composition and thickness of non-functional organosilane films coated on aluminium studied by means of infra-red spectroscopic ellipsometry[J].Thin Solid Films,2003,441(1):76-84.

doi:10.3969/j.issn.1001-3849.2016.07.004

收稿日期:2016-01-28修回日期: 2016-03-02

中图分类号:TG174.44

文献标识码:A

Research Progress of Silicate and Silane Passivation Treatment on Zinc Coatings

DENG Bixin1, ZHANG Jinsheng2, MAO Zuguo1, Shi zhimin3,Shi han3, ZHANG Dezhong1

(1.Wuhan Research Institute of Materials Protection,Wuhan 430030,China;2.Wuhan Textile University,Wuhan 430000,China;3.Ma'anshan Ding Tai Rare Earth New Materials Co., Ltd., Ma'anshan 243000, China)

Abstract:Hexavalent chromium pollutes environment and will do harm to human beings.Due to the toxic nature of chromium(VI) passivation,a novel non-chrome passivation process is being searched for effective replacements.As an option,silicate passivation or silane passivation are the environmentally friendly treatment with low cost.Silicate mineral layer is electro-deposited on the surface of zinc coatings,which solves the problem that the traditional passivation film is too thin.The silicate mineral layer has the advantages of high adhesion,compactness,good corrosion resistance,high hardness,simple preparing process,and so on.Improving corrosion resistance of the passivation film and optimizing the treatment process will be the important research directions.

Keyword:galvanized layer;silicate;silane;electro-deposition;corrosion resistance