预变形对超高强铝合金挤压材组织性能的影响

2016-08-12张香丽许晓静凌智勇赵建吉江苏大学先进制造与现代装备技术工程研究院镇江212013

张香丽,许晓静,凌智勇,蒋 伟,谈 成,赵建吉(江苏大学 先进制造与现代装备技术工程研究院,镇江 212013)

预变形对超高强铝合金挤压材组织性能的影响

张香丽,许晓静,凌智勇,蒋伟,谈成,赵建吉

(江苏大学 先进制造与现代装备技术工程研究院,镇江 212013)

采用硬度与电导率测试、拉伸试验、晶间腐蚀和剥落腐蚀试验以及X射线衍射(XRD)、扫描电镜(SEM)、电子背散射衍射(EBSD)分析等方法研究预变形对Al-12.45Zn-3.56Mg-1.12Cu-0.21Zr-0.0553Sr铝合金挤压材组织与性能的影响。结果表明:该合金在(121℃,24 h)时效制度下,预变形处理能有效引入位错,位错密度从0.197×10-14m-2提高到1.156×10-14m-2;同时,由于位错对强度的贡献高达58.7 MPa。根据EBSD分析,经预变形处理后,合金的低角度晶界所占比例为66.2%,比未经预变形处理的合金提高12.6%,平均晶界角度值降低3.894°,平均晶粒尺寸增长6.396 μm。预变形能够明显提高合金的抗晶间腐蚀性能(最大晶间腐蚀深度由222.1 μm降低至165 μm),对剥落腐蚀性能的影响不明显。

超高强铝合金;挤压材;预变形;显微组织;性能

超高强铝合金作为一种高性能材料,加上自身密度低、加工性能好、比强度和比刚度高等优点,被广泛应用于航空航天、武器装备、交通运输等领域[1-4]。随着工业的快速发展,对作为主体结构材料的铝合金性能的要求也越来越苛刻。研制出抗拉强度更高、性能更优越的超高强铝合金已成为备受关注的研究课题。

为了保证在提高合金强度的同时不降低合金的塑性和韧性,通常采用冷加工变形后低温热处理的方法。对于超高强铝合金,固溶后对材料进行一定程度的预变形,然后对材料进行时效处理。同时变形量不是越大越好,通常控制在30%以内。对合金进行预变形处理的目的是对合金人为的引入位错,通过位错来影响合金的析出进程,从而改变合金的相关性能。研究发现:预变形工艺可以改善2519A铝合金的抗腐蚀性能,加快时效动力学,缩短合金强度达到峰值的时间[5-7]。固溶后时效前对合金进行冷变形加工,一方面能减小合金内部的残余应力,同时也能向合金引入位错,加快合金的时效动力学。预变形有时也会对材料产生不利影响,对于某些类型的铝合金,预变形反而会加重合金的晶间腐蚀程度[8]。本文作者研究固溶处理后增加预变形工艺对实验合金组织与性能的影响,以期为新型铝合金挤压材性能的提升提供可靠的参考依据。

1 实验

合金制备以A00工业纯Al(99.79%,质量分数)、工业纯Zn(99.9%)、工业纯Mg(99.9%)和Al-50%Cu、Al-4%Zr及Al-10%Sr中间合金为原材料,在800℃的电阻炉中熔炼(加入中间合金元素熔化-精炼除气、扒渣-静置冷却降温使气体逸出),在720℃左右浇注在铸铁模(铸模上端外径:235 mm;内径:215 mm;下端外径:235 mm;内径:120 mm;模高:50 mm)中,铸锭质量约为28 kg。

成分分析在EDS能谱仪上完成,其结果列于表1。对该合金铸锭进行多级均质化和挤压变形处理,均质化退火工艺为(400℃,6 h)+(420℃,6 h)+(440℃,6 h)+(460℃,12 h),挤压比为12:1,挤压成直径为35 mm的棒料。固溶制度采用强化固溶(450℃,2 h)+ (460℃,2 h)+(470℃,2 h),固溶后立即水淬,然后进行T6时效处理,时效制度为(121℃,24 h)。样品编号分别为样品1和样品2,其中样品2在固溶后随即施加2%~3%预变形处理,随后进行T6时效处理(同样品1)。

按照标准GB/T 228-2002[9],用WDW-200G型微机高温电子万能试验机进行拉伸性能测试。用Nikon EPIPHOH 300型光学显微镜进行显微观察。用D8 ADVANCE型X射线衍射仪测定该合金分析谱中的衍射峰和其半高峰宽,扫描速率设定为5(°)/min,扫描范围为30°~120°,Cu靶Kα射线,波长(λ)为0.154 06 nm。用配有Oxford Instrument HKL EBSD 设备的Zeiss Supra 55型SEM进行扫描观察。金相试样的腐蚀试剂为Graff Sargent试剂(1 mL HF+16 mL HNO3+ 3 g CrO3+83 mL蒸馏水)。按照GB 7998-2005标准[10]和ASTM G110-1992标准[11]进行晶间腐蚀试验。按照GB/T 22639-2008标准[12]和ASTM G34-2001标准[13]进行剥落腐蚀(EXCO)试验,用数码相机对其整体宏观形貌进行观察。用HV-1000型显微硬度测试仪测试硬度,用7501型涡流导电仪测试电导率。

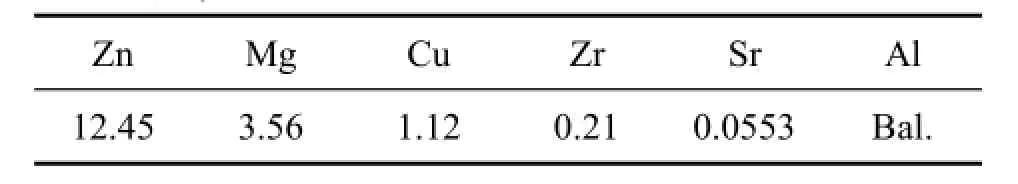

表1 铝合金的实测成分Table 1 Chemical composition of aluminum alloy(mass fraction,%)

2 实验结果

2.1显微组织

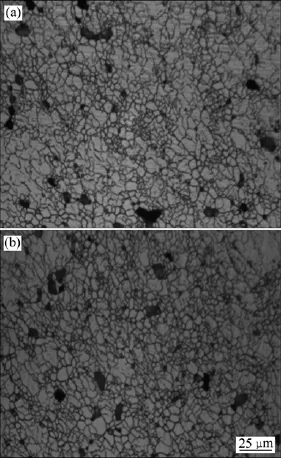

图1分别为合金1和2经固溶-T6时效和固溶-预变形-T6时效后的显微组织。由图1可见,预变形处理后实验合金部分晶粒尺寸较大,其原因归因于预变形后时效过程中合金发生回复现象,再结晶使得晶粒尺寸变大。

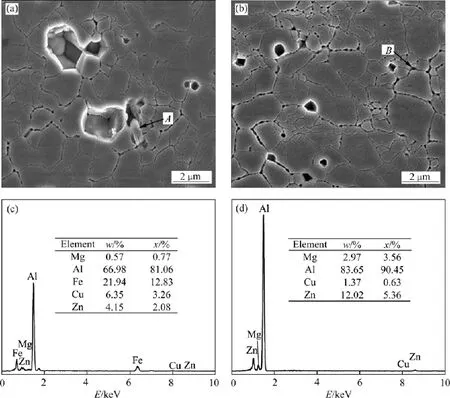

对合金元素面扫描(见图2(a)和(b))发现,预变形处理后气孔明显变小,晶粒大小分布不均匀,部分区域晶粒偏大,导致平均晶粒尺寸变大。对图中部分区域进行能谱分析,结果表明:未经预变形处理的合金局部位置(标记A处)有Fe元素的富集,其成分含量如图2(c)所示,含铁相是熔铸时凝固过程中形成的,在超高强铝合金中极少存在。含铁相不会随后续的加工和热处理而消除,只会发生改变(主要是形貌转变,转变完还是含铁相)和破碎。经预变形处理后铸锭组织均匀分布,Al、Zn、Mg、Cu是主要组成元素,相比之下,铝基体几乎不含Mg、Cu和Zn元素,标记B处成分含量如图2(d)所示,可知合金经固溶时效后仍有部分AlZnMgCu相残留,具体相成分需经后续XRD分析验证说明。

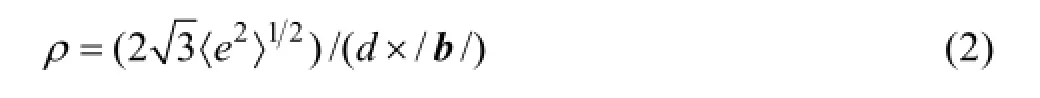

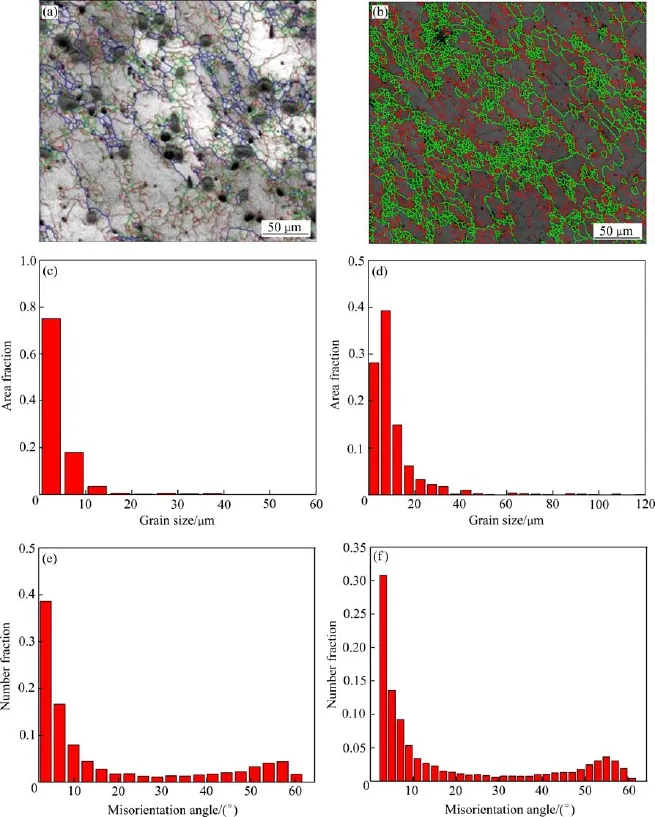

图3所示为铝合金挤压材1和2在两种不同热处理工艺下的EBSD组织、晶粒尺寸和晶界角度分布图。由图3可以看出,预变形处理后合金晶粒有长大的趋势,同时有部分较大的晶粒存在。表2列出了合金平均晶粒尺寸、高及低角度晶界的百分比、高及低角度晶界的角度平均值。由表2可知,预变形处理增大了合金的平均晶粒尺寸(从4.748 μm增大到11.144 μm),降低平均晶界角度(从21.701°降低到 17.807°),提高低角度晶界的比例(从0.536提高到0.662),增大其平均角度(从4.660°增加到5.354°),同时,高角度晶界的比例明显降低,但其角度平均值变化不大。这表明预变形并不能有效细化该合金的晶粒尺寸,但一定程度上能够提高合金的低角度晶界百分比。

图1 实验合金挤压材的金相组织Fig.1 Microstructure of experimental alloy extrusion materials:(a)Alloy 1;(b)Alloy 2

2.2XRD分析

图2 实验合金挤压材的SEM像及EDS分析Fig.2 SEM images((a),(b))and EDS spectrum and element analysis results((c),(d))of experimental alloy extrusion materials

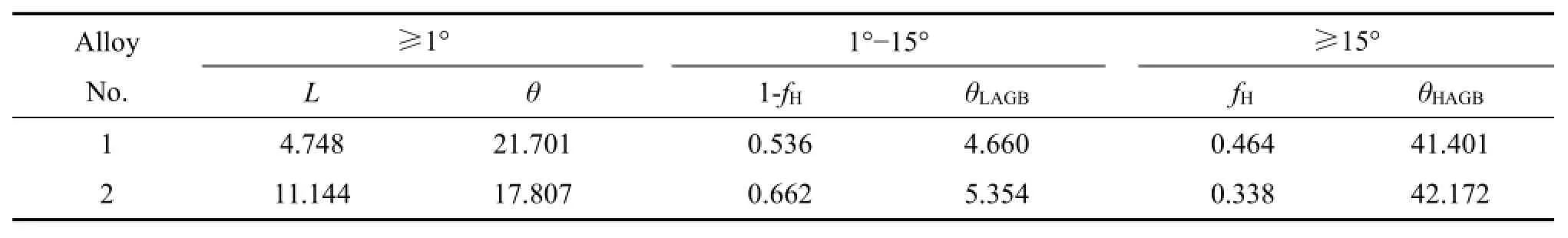

图4所示为合金1和2经固溶-T6时效与固溶-预变形-T6时效处理后的XRD分析谱和半高峰宽图。从XRD分析谱图中可以看出,合金在扫描角度38°~46°之间具有比较明显的析出相衍射峰,实验数据经MDI Jade 5.0软件处理并进行物相定性分析,发现其衍射峰与Al2CuMg相的特征峰吻合度较高,此外未发现其它相的存在,表明合金在加工过程中除含Al基体外,还有少量S(Al2CuMg)相析出,S相一般溶解温度较高,在固溶过程中难以消除。比较图4(a)和(c)可以看出,预变形处理后合金的(111)晶面衍射峰最强,晶粒数相对较多;(200)晶面强度次之,(222)晶面强度较弱,强度比率明显变化,晶体取向特征更加明显,说明预变形处理增大合金的晶体取向;比较图4(b)和(d)可见,预变形处理后合金的XRD半高峰宽明显变高,说明预变形处理后合金内部晶格应变和位错密度相对较高。

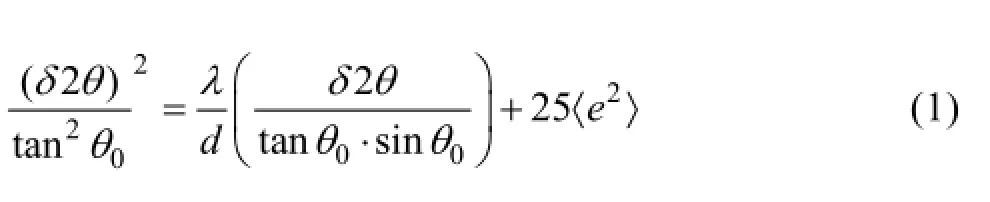

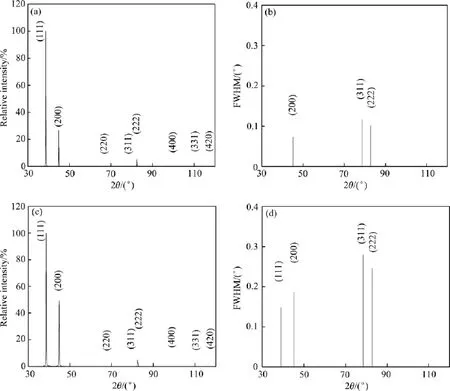

半高峰宽( θδ2)、最高衍射峰角度(0θ)、Cu Kα射线波长(λ=0.15406 nm)与相干衍射区尺寸(d)、晶格畸变之间的关系,如下式所示[14]:

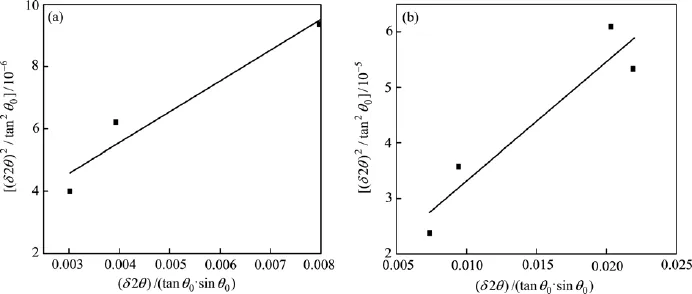

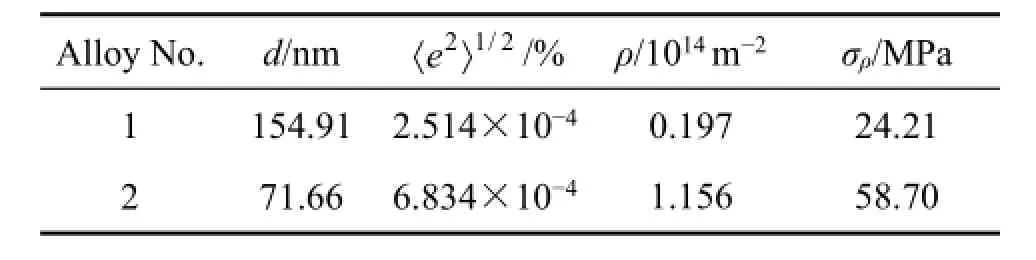

图5所示为实验合金经固溶-T6和固溶-预变形-T6处理后之间的关系。通过线性回归得到模拟曲线,可以理解为斜率为截距为的直线,从而得到相干衍射区尺寸(d)和晶格畸变其结果见表3。式(2)中揭示了合金的位错密度(ρ)、相干衍射区尺寸(d)以及平均晶格畸变之间的内在关系[14-15]:

式中:b为柏氏矢量,对于Al合金,/b/=0.286 nm。根据式(2),将计算结果列于表3。

位错对强度的贡献(σρ)与位错密度(ρ)之间的关系见公式(3)所示:

图3 实验合金挤压材的EBSD组织、晶粒尺寸和晶界角度分布图Fig.3 EBSD microstructures,grain size distributions and grain boundary angle distributions of experimental alloy extrusion materials:(a),(c),(e)Alloy 1;(b),(d),(f)Alloy 2

表2 从EBSD分析计算得到的平均晶粒尺寸、高及低角度晶界的百分比、平均高及低角度晶界角度Table 2 Average values of grain size,percentage and average values of high-angle and low-angle grain boundaries from EBSD

图4 实验合金挤压材的XRD分析谱及半高峰宽Fig.4 XRD pattern and FWHM of experimental alloy extrusion materials:(a)XRD spectrum of Alloy 1;(b)FWHM of Alloy 1;(c)XRD spectrum ofAlloy 2;(d)FWHM ofAlloy 2

图5 合金的XRD数据拟合曲线Fig.5 Data fitting curves from XRD data of alloys:(a)Alloy 1;(b)Alloy 2

表3 从XRD数据计算出的微观结构与力学性能的特征参数Table 3 Microstructural and mechanical features calculated from XRD data

式中:M为泰勒位向因子(忽略织构时,值为3.06);α为数值因子,其值为0.24;G为剪切模量,大小为26 GPa。

由表3可见,增加预变形工艺后,合金的相干衍射区尺寸明显减小,合金的位错密度和晶格畸变相应提高,说明预变形能有效引入位错,且位错对强度的贡献高达58.7 MPa。引入位错的数量与合金的变形程度有关,当变形量较小时,形成的位错相对较少,其提供位错强化效果高于位错作为晶格缺陷促进η平衡相析出导致的弱化效果,造成强度提高。合金固溶处理后立即进行2%~3%的预变形处理,一方面削弱了合金因淬火导致的局部大应力集中,改善合金内部淬火残余应力的分布;另一方面,预变形显著提高了合金的位错密度[16],使得铝基体的晶格畸变程度提高。

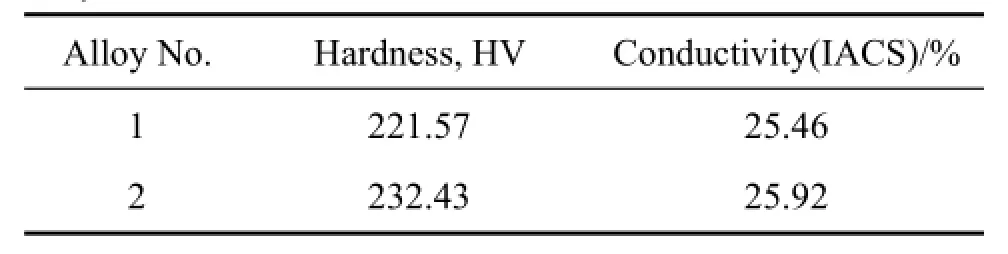

2.3硬度和电导率测试

表4所列为合金1和2在两种不同热处理工艺下的硬度和电导率值。由表4可以看出,两种工艺下的合金硬度均处于较高水平,预变形处理提高了合金的硬度(由221.57 HV提高至232.43 HV)和电导率(由25.46%(IACS)提高至25.92%(IACS))。通常而言,硬度越高的合金,其本身的屈服强度也越高。同时,电导率在一定程度上可以评定合金抗腐蚀性能的优劣,一般情况下电导率越高,抗腐蚀性能越好。

表4 实验合金的硬度和电导率Table 4 Hardness and electrical conductivity of aluminum alloy

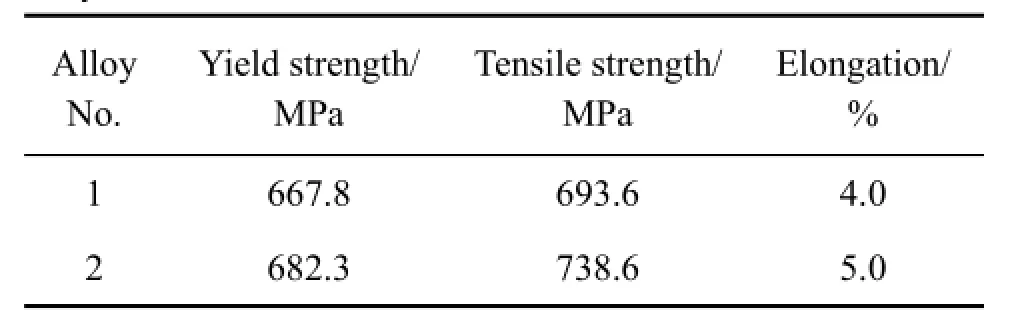

2.4拉伸性能

表5所示为合金1和2在两种不同工艺下的屈服强度、抗拉强度和伸长率。由表5可以发现,预变形处理提高了合金的抗拉强度(由693.6 MPa提高至738.6 MPa)、屈服强度(由667.8 MPa提高至682.3 MPa)及伸长率(由4.0%提高至5.0%)。

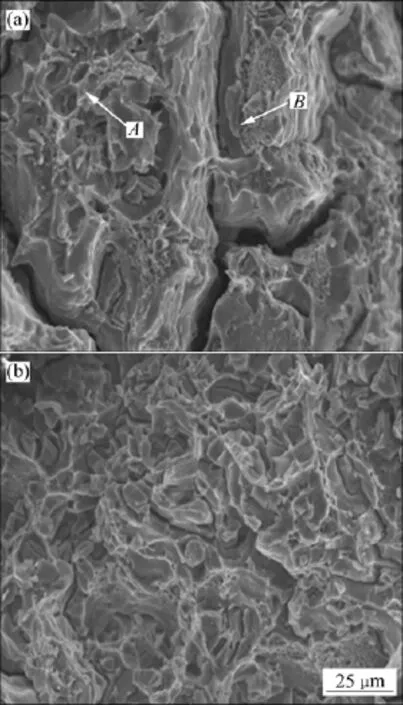

图6所示为合金1和2挤压材拉伸试样的断口形貌。由图6可以看出,固溶-T6工艺下合金的断裂形式较复杂,包含少量分布不均匀的韧窝断裂(如A处所示),沿晶断裂特征比较明显,同时包含比例较高的穿晶剪切断裂(如B处所示)。另外,在图6中有较多深而长的微裂纹;而预变形处理后,合金断裂形式相对简单,主要为分布均匀数量众多的韧窝断裂,仅有极少数穿晶剪切断裂存在。

表5 实验合金的屈服强度、抗拉强度和伸长率Table 5 Yield strength,tensile strength and elongation of alloy

图6 实验合金挤压材的拉伸断口形貌Fig.6 Tensile fractographs of experimental alloy extrusion materials:(a)Alloy 1;(b)Alloy 2

2.5晶间腐蚀和剥落腐蚀性能

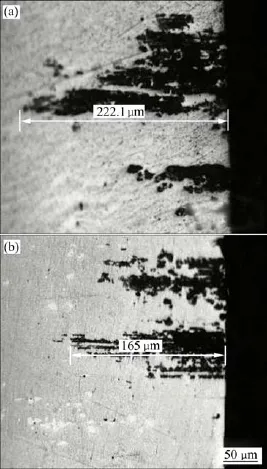

图7所示为合金1和2挤压材在不同热处理下的晶间腐蚀形貌。由图7可见,晶间腐蚀现象比较明显。测量结果表明,预变形处理后合金的最大腐蚀深度为165 μm,比未经预变形处理的合金下降了57.1 μm。这说明预变形处理明显改善了合金的抗晶间腐蚀性能,这是因为无沉淀析出带(PFZ)变窄,晶界析出相(GBP)由连续网状分布逐渐变为不连续分布,进一步阻碍了材料的腐蚀通道,从而增强了合金的抗晶间腐蚀能力。

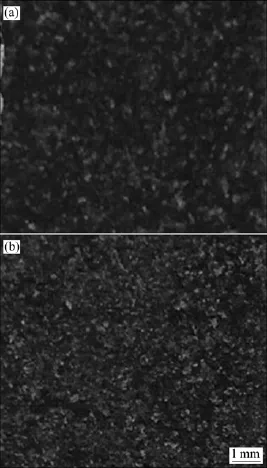

图8所示为合金1和2挤压材在固溶-T6与固溶-预变形-T6时效工艺下的剥落腐蚀形貌。由图8可看出,两种工艺下,试样表面均呈严重的分层并有大量的腐蚀坑,只有零星的银灰色区域表层的金属未发生剥落,剥落腐蚀等级均为EC级,这说明预变形处理对合金的抗剥落腐蚀性能改善不明显。

3 分析与讨论

3.1预变形对合金强化机理的影响

Al-Zn-Mg-Cu系铝合金的屈服强度(σ0.2)可通过下

图7 实验合金的晶间腐蚀形貌Fig.7 Intergranular corrosion morphologies of alloys:(a)Alloy 1;(b)Alloy 2

图8 实验合金的剥落腐蚀形貌Fig.8 Exfoliation corrosion morphologies of experimental alloys:(a)Alloy 1;(b)Alloy 2

式表示:

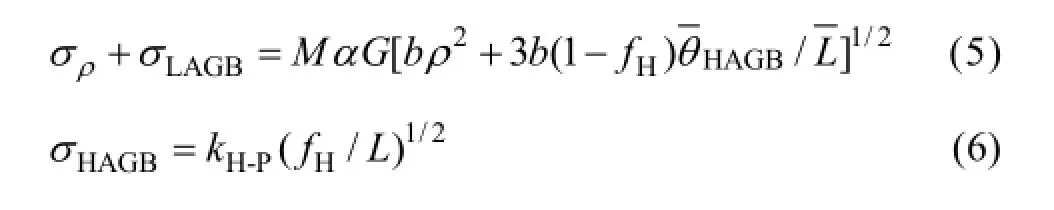

式中:0σ为晶格摩擦应力;ρσ 为晶粒内部位错强化;为低角度晶界强化;为高角度晶界强化;为固溶强化;为时效强化。对合金性能的影响由函数描述[17-18]:

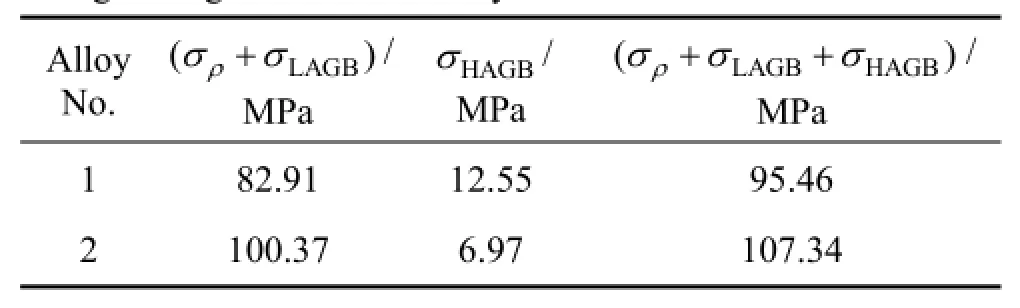

式中:fH为高角度晶界百分比;kH-P为Hall-Petch系数,其值为0.04 MPa·m-1/2。高、低角度晶界强化和总晶界强化对合金屈服强度的贡献值见表6。

由表6可见,预变形处理提高了合金位错强化、低角度晶界强化和高角度晶界强化的总强化,从95.46 MPa提高到107.34 MPa,提高了近12 MPa。根据拉伸性能的实验结果,合金的屈服强度提高14.5 MPa,在误差允许范围内,理论值和实验值相符合,这说明合金强度的提高主要归因于合金晶粒内部的位错强化。

表6 实验合金的晶界强化与晶粒内部位错强化Table 6 Dislocation strengthening and grain-boundaries strengthening of aluminum alloy

3.2预变形对合金抗腐蚀性能的影响

合金在经预变形处理后,产生了较多的位错和空位等晶体缺陷,这些缺陷的高能量使得η′相优先形核,在时效处理时产生高度弥散分布的细小η′相。晶内η′相析出的数目增多,意味着沿晶界析出的η′相数目相应变少,导致PFZ变窄,进而使晶内和晶界的电位差变小,由电位差引起的电化学反应程度也就变弱,从而增强了样品的抗晶间腐蚀能力。剥落腐蚀属于晶间腐蚀的一种特殊形式,它源于合金表面晶界电化学腐蚀产物发生聚集导致体积膨胀,膨胀的聚集物增加晶界区域的内应力,引起合金表面点蚀、爆皮等现象,其影响因素主要取决于抗晶间腐蚀和晶粒形貌。由于合金内部粗大难溶第二相的存在以及成分不均匀的原因,合金经预变形处理后的剥落腐蚀性能没有明显改善。另外合金组织中低角度晶界的比例也会影响合金的抗腐蚀性能,低角度晶界的晶界能相对较低,因此状态稳定,在腐蚀环境中不容易被腐蚀。

4 结论

1)预变形处理使合金晶粒尺寸变大(由4.748 μm提高至11.144μm),这归因于铝合金在时效过程中发生回复现象。

2)预变形处理能有效引入位错,提高合金的位错密度和位错强化效果。

3)预变形处理明显降低高角度晶界比例,抑制固溶时再结晶,并在一定程度上提高低角度晶界比例。

4)预变形处理明显提高合金的抗晶间腐蚀性能,对剥落腐蚀性能影响不大。

REFERENCES

[1] 刘兵,彭超群,王日初,王小峰,李婷婷.大飞机用铝合金的研究现状及展望[J].中国有色金属学报,2010,20(9):1705-1715. LIU Bing,PENG Chao-qun,WANG Ri-chu,WANG Xiao-feng, LI Ting-ting.Recent development and prospects for giant plane aluminum alloys[J].The Chinese Journal of Nonferrous Metals,2010,20(9):1705-1715.

[2]王少华.高强铝合金的微合金化及热处理工艺研究[D].大连:大连理工大学,2011. WANG Shao-hua.Study of microalloying and heat treatment process of high strength aluminum alloy[D].Dalian:Dalian University of Technology,2011.

[3] ZHANG W,XING Y,JIA Z H,YANG X F,LIU Q,ZHU C L.Effect of minor Sc and Zr addition on microstructure and properties of ultra-high strength aluminum alloy[J].Transactions ofNonferrousMetalsSocietyofChina,2014,24(12):3866-3871.

[4] 胡炜,王彦红,赵小军,肖来荣,饶博,章玮.热型连铸铝线的制备及其显微组织和性能[J].中国有色金属学报,2015,25(7):1882-1889. HU Wei,WANG Yan-hong,ZHAO Xiao-jun,XIAO Lai-rong,RAO Bo,ZHANG Wei.Preparation of aluminum wire by Ohno continuous casting and its microstructure and properties[J].The Chinese Journal of Nonferrous Metals,2015,25(7):1882-1889.

[5]张新明,刘玲,贾寓真.拉伸与轧制预变形对2519A铝合金组织与力学性能的影响[J].中国有色金属学报,2010,20(6):1088-1094. ZHANG Xin-ming,LIU Ling,JIAYu-zhen.Effects of stretching and rolling pre-deformation on microstructures and mechanical properties of 2519A aluminum alloy[J].The Chinese Journal of Nonferrous Metals,2010,20(6):1088-1094.

[6] 刘瑛,张新明,刘波,李慧中,高慧.预变形量对2519铝合金抗晶间腐蚀性能的影响[J].中国有色金属学报,2006,16(9):1545-1550. LIU Ying,ZHANG Xin-ming,LIU Bo,LI Hui-zhong,GAO Hui. Effect of degree of predeformation on corrosion resistance of 2519 aluminum alloy[J].The Chinese Journal of Nonferrous Metals,2006,16(9):1545-1550.

[7] 刘瑛,张新明,周古昕,刘波,李慧中,高慧,李惠杰.预变形量对2519铝合金抗剥落腐蚀性能的影响[J].材料热处理学报,2006,27(6):61-65. LIU Ying,ZHANG Xin-ming,ZHOU Gu-xin,LIU Bo,LI Hui-zhong,GAO Hui,LI Hui-jie.Effect of predeformation amount on exfoliation corrosion resistance of 2519 aluminium alloy[J].Transactions of Materials and Heat Treatment,2006,27(6):61-65.

[8] 王月,吴庭翱.含钪Al-Mg合金的抗应力腐蚀和剥落腐蚀性能研究[J].中国腐蚀与防护学报,2005,25(4):218-221. WANG Yue,WU Ting-ao.Stress corrosion cracking and exfoliation corrosion resistance of Al-Mg alloy with addition of scandium[J].Journal of Chinese Society for Corrosion and Protection,2005,25(4):218-221.

[9]GB/T 228—2002.金属材料室温拉伸试验方法[S]. GB/T 228—2002.Metallic materials-tensile testing at ambienttemperature[S].

[10]GB/T 7998—2005.铝合金晶间腐蚀测定方法[S]. GB/T 7998—2005.Test method for intergranular corrosion of aluminium alloy[S].

[11]ASTM G110—92(2009).Standard practice for evaluating intergranular corrosion resistance of heat treatable aluminum alloys by immersion in sodium chloride+hydrogen peroxide solution[S].

[12]GB/T 22639—2008.铝合金加工产品的剥落腐蚀试验方法[S]. GB/T 22639—2008.Test method of exfoliation corrosion for wrought aluminum and aluminum alloys[S].

[13]ASTM G34—01(2007).Standard test method for exfoliation corrosion susceptibility in 2XXX and 7XXX series aluminum alloys(EXCO Test)[S].

[14]许晓静,张允康,邓平安,吴瑶,张振强,卢予东.预回复退火对7085铝合金挤压材组织和性能的影响[J].材料热处理学报,2014,35(8):36-40. XU Xiao-jing,ZHANG Yun-kang,DENG Ping-an,WU Yao,ZHANG Zhen-qiang,LU Yu-dong.Effect of pre-recoveryannealing treatment on microstructure and properties of extruded 7085 aluminum alloy[J].Transactions of Materials and Heat Treatment,2014,35(8):36-40.

[15]MA Ka-ka,WEN Hai-ming,HU Tao,et al.Mechanical behavior and strengthening mechanisms in ultrafine grain precipitationstrengthened aluminum alloy[J].Acta Materialia,2014,62:141-155.

[16]林茂,刘志义,陈来,王恒,柏松.预拉伸变形对Al-Cu-Mg合金腐蚀性能的影响[J].粉末冶金材料科学与工程,2015,20(1):72-77. LIN Mao,LIU Zhi-yi,CHEN Lai,WANG Heng,BAI Song. Effect of pre-stretching on corrosion behavior of Al-Cu-Mg alloy[J].MaterialsScienceandEngineeringofPowder Metallurgy,2015,20(1):72-77.

[17]MARCELLO C.Microstructure strengthening mechanisms in different equal channel angular pressed aluminum alloys[J]. Materials Science and Engineering A,2013,560:413-432.

[18]LUO P,MCDONALD D T,XU W.A modified Hall-Petch relationship in ultrafine-grained titanium recycled from chips by equal channel angular pressing[J].Scripta Materialia,2012,66(10):785-788.

(编辑李艳红)

Effect of pre-deformation on microstructure and properties of ultra-high strength aluminum alloy extrusion materials

ZHANG Xiang-li,XU Xiao-jing,LING Zhi-yong,JIANG Wei,TAN Cheng,ZHAO Jian-ji

(Institute of Advanced Manufacturing and Modern Equipment Technology Engineering,Jiangsu University,Zhenjiang 212013,China)

The effects of pre-deformation on microstructure and properties of Al-12.45Zn-3.56Mg-1.12Cu-0.21Zr-0.0553Sr ultra-high strength aluminum alloy extrusion materials were studied by means of micro-hardness tester and electrical conductivity test,tensile test,intergranular and exfoliation corrosion experiment,X-ray diffraction(XRD),scanning electron microscopy(SEM)and electron back-scattered diffraction(EBSD)analysis.The results show that in the aging system at 121℃for 24 h,the pre-deformation can effectively introduce dislocations,the dislocation density increases from 0.197×10-14m-2to 1.156×10-14m-2,and the strength reaches up to 58.7 MPa because of the dislocation contribution.Based on EBSD analysis,after pre-deformation treatment,the low angle grain boundary proportion(66.2%)of the pre-deformation alloy increases by 12.6%than that of the underformed alloy,the mean misorientation value reduces 3.894°,and the average grain size increases by 6.396 μm.The pre-deformation treatment can significantly improve the intergranular corrosion resistance properties(the maximum intergranular corrosion depth reducing from 222.1 μm to 165 μm),but little improvement on exfoliation corrosion performance.

ultra-high strength aluminum alloy;extrusion materials;pre-deformation;microstructure;property

Project(51074079)supported by the National Natural Science Foundation of China;Project (BE2008118)supported by the Industrial Science and Technology Development of Jiangsu,China;Project(CXLX110563)supported by the Research Innovation for Graduate Student of Jiangsu,China;Project(1211110001)supported by the Cultivation of Talents Funds for Jiangsu University,China

date:2015-05-06;Accepted date:2015-12-02

XU Xiao-jing;Tel:+86-13952877885;E-mail:xjxu67@ujs.edu.cn

TG146.2

A

1004-0609(2016)-03-0507-09

国家自然科学基金资助项目(51074079);江苏省工业科技支撑计划项目(BE2008118);江苏省高校研究生科研创新计划项目(CXLX110563);江苏大学“拔尖人才培养工程”基金资助项目(1211110001)

2015-05-06;

2015-12-02

许晓静,教授,博士;电话:13952877885;E-mail:xjxu67@ujs.edu.cn