复分解法氯化铵生产中冷却结晶过程研究*

2016-08-11郑伟峰杨德鑫天津科技大学化工与材料学院天津市海洋资源与化学重点实验室天津300457

陈 侠,郑伟峰,徐 璐,杨德鑫(天津科技大学化工与材料学院,天津市海洋资源与化学重点实验室,天津300457)

复分解法氯化铵生产中冷却结晶过程研究*

陈侠,郑伟峰,徐璐,杨德鑫

(天津科技大学化工与材料学院,天津市海洋资源与化学重点实验室,天津300457)

研究了硝酸铵和氯化钾复分解法制取氯化铵的冷却结晶过程,考察了降温速率、搅拌速率、晶种添加量等因素对氯化铵产品的纯度及晶体粒度分布的影响。研究结果表明,采取适宜的降温速率、搅拌速率及适宜的晶种添加能有效地改善氯化铵晶体粒度,提高分离效果;氯化铵冷却结晶适宜操作条件为:降温速率为0.3 K/min、搅拌速率为350 r/min、添加晶种粒度为150~180 μm、添加晶种量为1.88%,在此条件下制得的氯化铵产品晶体粒度均一性好,平均粒径更大。

氯化铵;冷却结晶;硝酸铵;氯化钾;复分解法

氯化铵是一种重要的化工产品,广泛应用于工业、农业、食品、医药等各个领域。生产氯化铵的方法有多种,其中包括联合制碱法、直接中和法、亚硫酸铵-氯化钠法、复分解法[1]。在工业上,称(硝酸铵和氯化钾)复分解法为Auby法[2]。硝酸铵和氯化钾复分解法原理:根据K+、NH4+∥Cl-、NO3-相图,配制一定比例的氯化钾和硝酸铵溶液,控制适当条件,析出硝酸钾和氯化铵。该法因工艺相对简单,设备投资少,已得到中小企业的普遍采用。但该方法生产的氯化铵中钾含量高,使得钾利用率低;晶粒细小,造成分离困难等问题[3]。其中粒度小、晶粒细是氯化铵生产中一个较难解决的问题,人们通过控制过饱和度法改善这一问题,但效果甚微。针对氯化铵颗粒较细的问题,工业上采用机械造粒法通过挤压可以得到2~3 mm的颗粒[4]。在结晶过程中,添加一定量的晶种控制结晶过程,可使产品粒度分布达到预定要求[5]。本文针对氯化铵晶粒细小的问题,主要通过对降温速率、搅拌速率及添加晶种等因素对氯化铵结晶过程的影响进行室内实验研究,以期对工业化生产和设计提供可靠的技术参数。

1 实验部分

1.1实验试剂及仪器

硝酸钾、氯化铵、硝酸钠、硝酸铵,均为分析纯。

Huber精密控温仪;SALD-3101激光粒度分布测量仪;X射线衍射仪;DW-3多功能数显电动搅拌器;电子称;500 mL双层玻璃反应器。

1.2实验操作步骤

首先根据企业提供的溶液配比(见表1)在反应器中配制原料溶液,启动搅拌装置;通过精密控温仪控制适当温度,使原料完全溶解后保温30 min;设置一定降温和搅拌速率开始降温;当溶液的温度降至设定温度(333 K)时停止降温,保温30 min后将晶浆在相同保温状态下快速抽滤,将晶体样品用作粒度分析。调节不同的降温和搅拌速率,重复实验。进行添加晶种实验时,在溶液温度到达氯化铵饱和点后开始快速添加晶种,之后进行降温实验。

表1 实验原料液组成

2 实验结果与讨论

2.1结晶产品图谱分析

图1为结晶产品激光衍射图谱,特征峰出现在23.478°、32.580°、46.780°、52.758°、58.219°,与分析纯氯化铵图谱一致[6],证明析出晶体产品为氯化铵,符合复分解法氯化铵析出理论过程。

图1 产品氯化铵XRD图谱分析

2.2氯化铵冷却结晶过程实验

2.2.1降温速率对氯化铵粒度分布(CSD)的影响

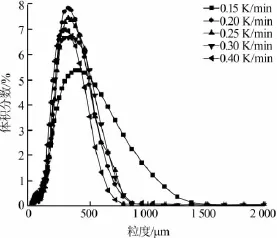

在设定搅拌速率为300 r/min的条件下,实验分别考察了0.15、0.20、0.25、0.30、0.40 K/min的降温速率对氯化铵晶体粒度分布的影响,结果见表2和图2。由表2和图2可以看出,随着降温速率的增大,氯化铵晶体的平均粒度随之减小。其原因是随着溶液降温速率的提高,该体系达到过饱和度的速率增大,此时溶液更容易出现爆发成核,产生大量细晶,致使氯化铵晶体的平均粒度较低。随着降温速率的降低,氯化铵的结晶粒度逐渐提高,但降温速率过慢,会使得溶液冷却过程时间太长,从企业经济效益的角度考虑,过低的降温速率显然是不合适的。另外如果晶体较长时间地停留在结晶器中容易破碎,加剧了二次成核现象,反而会导致氯化铵粒度变小,粒度分布不均。因此选择适当的降温速率,控制过饱和度在一定范围之内,冷却过程中不易发生爆发成核现象。实验选择最佳降温速率为0.3 K/min。

表2 降温速率对氯化铵CSD的影响

图2 降温速率对氯化铵CSD的影响

2.2.2搅拌速率对氯化铵CSD的影响

控制降温速率为0.30 K/min,调整搅拌速率分别为300、350、400 r/min,研究搅拌速率对氯化铵晶体粒度分布的影响,实验结果见表3和图3。

表3 搅拌速率对氯化铵CSD的影响

图3 搅拌速率对氯化铵CSD的影响

由表3和图3可以看出,当搅拌速率为350r/min时,氯化铵平均粒度和均一性较好。当搅拌速率过大时,晶体与搅拌桨、结晶器壁、晶体碰撞几率会增大,造成二次成核的机率增大,使得平均粒度减小;当搅拌速率过低时,大颗粒晶体悬浮性差,沉淀到结晶器底部,使搅拌不均局部过饱和度增大,会发生爆发成核形成细晶,产品粒度均一性差,易结块。所以选择适宜的搅拌速率,创造适宜的晶体生长环境,对氯化铵的生产至关重要。

2.2.3添加晶种对氯化铵CSD的影响

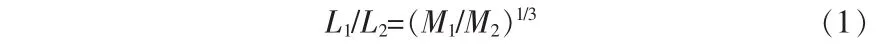

晶种的粒度分布与产品粒度分布有着直接关系,通常选取纯度高、更窄的粒度分布的晶种[7]。本实验采用筛分分析纯氯化铵颗粒获得添加晶种,未经过表面修复过程。在工业生产过程中,忽略晶体的成核和破碎,采用以下公式确定晶种的添加量和平均粒度[8]:

式(1)中,M1、M2分别为晶种的添加量和产品最终产量,g;L1、L2分别为晶种和产品的平均粒度,μm。一般情况下,晶种的添加量约为产品最终产量的0.1%~3%,但在结晶过程中,成核过程难以避免,与式(1)相比,晶种的添加量与晶种的平均粒径对最终产品粒度的影响要复杂些,因此晶种适宜的添加量通常由实验来确定。

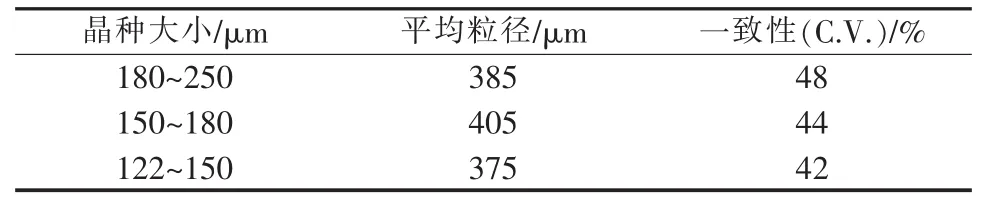

1)晶种大小的影响。在搅拌速率为350 r/min、降温速率为0.3 K/min、晶种添加量为1.25%的情况下,实验研究了晶种大小对氯化铵晶体粒度分布的影响。通过筛分获得180~250 μm、150~180 μm、122~150 μm的晶种。

表4 晶种大小对氯化铵CSD的影响

图4 晶种大小对氯化铵CSD的影响

由表4和图4可以看出,添加晶种与原不添加相比其氯化铵粒度均有明显的增长。相比之下,晶种大小为150~180 μm时,所得的氯化铵晶体粒度和均匀度较好;180~250 μm的晶种粒度较大,容易与搅拌桨发生碰撞,二次成核速率较高,溶液中的晶核数量较大,因此氯化铵晶粒平均粒度较小;当添加粒度较小的晶种(122~150 μm)时,溶液中的晶体较多,消耗氯化铵过饱和度较快,生长推动力较小,生长速率缓慢。所添加晶种在150~180 μm时,实验所得的晶体粒度较大、相对更均匀。

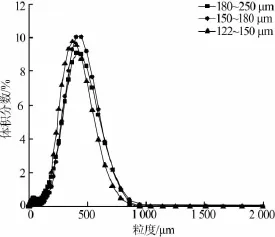

2)晶种添加量的影响。在搅拌速率为350 r/min、降温速率为0.3 K/min、晶种大小为150~180 μm时,实验分析晶种添加量对氯化铵晶体粒度分布的影响,结果见表5和图5。由表5和图5可知,当晶种添加量为1.88%时,所得氯化铵晶体粒度较大、均匀性也较好。当溶液中晶种量较少时,晶种对过饱和度的消耗速率小于降温所产生的过饱和度的产生速率,溶液容易发生晶核陡增,造成晶体平均粒度小;若溶液中晶种较多时,过饱和度的消耗过快,晶核的生长推动力减少,导致晶粒粒度小、分布宽。但从总体看来晶种添加量对氯化铵粒度的影响较小。

表5 晶种添加量对氯化铵CSD的影响

图5 晶种添加量对氯化铵CSD的影响

3 结论

1)通过对冷却析出物进行激光衍射图谱分析,确定结晶产品为纯氯化铵,与理论相符合。2)通过实验发现适宜的降温和搅拌速率能有效改善氯化铵晶粒粒度分布;添加晶种能有效抑制爆发成核现象,添加晶种所得产品平均粒度大于自发成核条件下产品平均粒度。3)通过实验确定了复分解过程中NH4Cl冷却结晶适宜操作条件为:降温速率为0.3 K/min、搅拌速率为350 r/min、晶种粒度为150~180 μm、添加晶种量为1.88%,在此条件下生成的氯化铵晶体粒度更加均匀、平均粒径更大。

[1]杨玉.氯化铵蒸发—冷却结晶过程研究[D].天津:天津大学,2008.

[2]李天文,张天来,曹永生,等.复分解法硝酸钾生产中的相图分析[J].海湖盐与化工,2001,30(2):7-11.

[3]张罡,易建民,沈晃宏.复分解法生产硝酸钾技术存在的问题和建议[J].化肥设计,2006,44(3):39-41.

[4]张雄.70 kt/a粒状氯化铵的开发[D].四川:四川大学,2004.

[5]丁绪淮,谈遒.工业结晶[M].北京:化学工业出版社,1985:81-87.

[6]罗弦.碱土金属氧化物高温热分解氯化铵的实验研究[D].昆明:昆明理工大学,2012.

[7]Randolph A D,Larson M A.Theory of particulate process[M].New York:Academic Press,1988:94.

[8]张纲,王静康,熊晖.沉淀结晶过程中的添加晶种技术[J].化学世界,2002(6):326-328.

联系方式:cx5187@tust.edu.cn

Research on the cooling crystallization process of ammonium chloride by double decomposition reaction

Chen Xia,Zheng Weifeng,Xu Lu,Yang Dexin

(Tianjin Key Laboratory of Marine Resources and Chemistry,College of Chemical Engineering and Materials,Tianjin University of Science&Technology,Tianjin 300457,China)

The cooling crystallization process of ammonium chloride by the double decomposition reaction between ammonium nitrate and potassium chloride was studied.The effects of the cooling rate,agitation rate,and adding amount of crystal seed etc.on the purity and the particle size distribution of ammonium chloride product were investigated.Results showed that the particle size of ammonium chloride and separation efficiency could be improved effectively,with proper cooling rate,stirring rate,and crystal seed adding amount.The optimum operation conditions were as follows:cooling rate was 0.3 K/min,agitation rate was 350 r/min,particle size of crystal seed was 150~180 μm,and quantity of crystal seed was 1.88%.Under these conditions,the ammonium chloride crystals will get bigger and evener particle size.

ammonium chloride;cooling crystallization;ammonium nitrate;potassium chloride;double decomposition reaction

TQ124.42

A

1006-4990(2016)04-0035-03

2014国家海洋公益项目(2014050008)。

2015-10-29

陈侠(1964—),男,教授,主要从事蒸发结晶及化工分离技术研究,已发表论文30余篇,主编参编专著3部。