连续热镀锌锌锅中铝锭添加位置对有效铝分布的影响

2016-08-11唐成龙赖焕新

赵 涛, 唐成龙, 赖焕新

(1.华东理工大学承压系统与安全教育部重点实验室,上海 200237;2.宝山钢铁股份有限公司,上海 201900)

连续热镀锌锌锅中铝锭添加位置对有效铝分布的影响

赵涛1,唐成龙2,赖焕新1

(1.华东理工大学承压系统与安全教育部重点实验室,上海 200237;2.宝山钢铁股份有限公司,上海 201900)

在带钢连续热镀锌工艺中,维持有效铝浓度的稳定对保证带钢产品质量十分重要,而实践表明铝锭的添加位置严重影响着带钢附近铝的浓度场。以某钢铁企业的一个热镀锌锌锅为研究对象,使用计算流体力学方法对锌锅内的流场、温度场和有效铝浓度场进行模拟研究,分别比较在锌锅前方、后方和带钢侧方3个不同位置添加铝锭对锌锅内有效铝浓度场的影响。结果表明,在带钢侧方加入铝锭的效果较好,能有效地补充带钢镀层上消耗的铝,并且锌渣附着在带钢表面的几率较小;而在锌锅前方加入铝锭则效果最差,由于带钢的阻隔作用,使熔融的铝不容易扩散到带钢V型区域。本文结果为热镀锌锌锅的补铝过程提供了参考。

锌锅; 铝锭添加位置; 有效铝浓度

镀锌钢板具有优良的结构性能和防腐蚀能力,广泛应用于建筑、交通运输、家电家具、机械工业和电子工业等行业[1-2]。加铝是热镀锌的重要工序,铝在锌锅中的存在方式分为两种,一种是熔融于锌液中,其主要作用是与带钢表面的铁发生反应形成一层较薄的抑制层,避免或抑制在镀层与基体表面处形成Fe-Zn合金层,铝的这种存在方式被称为有效铝;另一种存在形式就是溶于合金化合物中,当铁处于过饱和状态时,锌锅中的铝可以和铁、锌反应,形成Fe-Zn-Al金属间化合物,成为锌渣,不但对镀层的质量不起作用,而且还可能黏附在带钢表面,造成质量缺陷。锌锅的有效铝浓度与锌渣控制密切相关,浓度太低或太高对镀层均有不良的影响。铝浓度太低,不能形成致密的铁铝化合物抑制层,出现铁锌化合物,使得镀层厚度过大,产品的成形性能下降,增加锌锭的消耗量,在锌锅底部形成底渣;铝浓度过高,将会导致镀层不完整,抑制层过厚,镀层铝含量很高,影响镀锌产品的后续退火工艺和可焊接性。Tang[3]指出有效铝浓度(质量分数,下同)的最优区间为0.13%~0.14%,根据保证抑制层厚度和后续退火工艺这两方面的要求,在铁铝锌三元相图中的溶解度线的拐点,就是热镀锌参考的合理的有效铝浓度点。随着对镀锌钢板质量要求的不断提高,锌锅内铝浓度的波动控制范围也日益严格。因此,通过设置加铝方式与加铝位置来保证带钢附近有效铝浓度在小范围内波动具有非常重要的意义。

目前对热镀锌锌锅中现象的研究主要涉及锌锅的运行参数对锌锅中铝浓度的影响。Ajersch等[4]研究了空间不同位置处的铝随时间的变化规律。Yang等[5]研究了几种扩散模型,即恩斯克表达式、空穴理论、流体理论和预测方程,发现预测方程模型获得的铝扩散规律与实验测量值吻合较好。Yang等[6]研究了带钢宽度、速度和带钢进口温度对锌锅内流场、温度场和铝浓度的影响。Paik等[7]采用“Mate Q”来估计锌锅中有效铝的含量,并且通过实验证实了亚稳态相的存在。Kim等[8]研究了在带钢入口处补铝对锌锅中温度场的影响,但并未进一步分析其对铝浓度的影响。

本文采用计算流体力学方法对某型号锌锅进行数值模拟,研究铝锭加入位置对锌锅内流场、温度场和铝浓度场的影响,得出铝锭更为合理的加入位置,为保证锌锅内的铝浓度均匀分布提供参考和基础。

1 数值模拟模型和方法

1.1锌锅模型

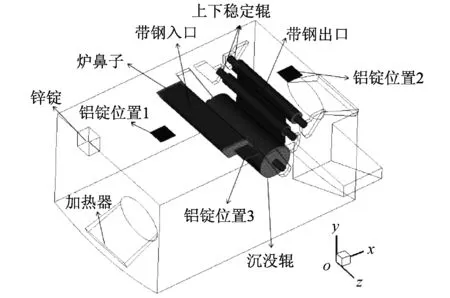

图1所示为本文研究的锌锅模型,主要包括炉鼻子、沉没辊、上下两个稳定辊、气刀等装置。在退火炉段的表面处理之后,带钢经过炉鼻子进入锌锅,进行表面镀锌,然后通过沉没辊改变走向,在上下稳定辊之间离开锌锅,镀层厚度通过出口处的气刀控制系统控制。

图1 锌锅部件图Fig.1 Parts of zinc pot

图1中坐标原点位于锌锅上表面中心上方0.1 m处,锌锅几何尺寸为7.12 m(x方向)×2.74 m(y方向)×3.64 m(z方向)。本文以带钢为参考位置,将带钢出口侧称为锌锅前方,带钢入口侧称为锌锅后方。锌锭从锌锅后方连续加入,图中铝锭位置1、铝锭位置2和铝锭位置3分别表示铝锭从锌锅后方、带钢侧方和锌锅前方加入,铝锭中铝的质量分数为10%,锌的质量分数为90%。

1.2数值模拟模型

锌锅内的流动非常复杂,包括带钢等运动部件引起的强制对流和温度引起的自然对流,其流动呈湍流状态,本文采用SSTk-ω湍流模型[9]。为了对这一复杂问题进行分析,本文考虑锌锅在连续工作时为稳定状态,假设锌锅处于整体热平衡的状态,而锌锭与铝锭是连续均匀地加入,且锌锅中各组分均处于消耗与加入的总体质量平衡状态,则锌锅中控制方程如下:

连续方程:

(1)

动量方程:

(2)

能量方程:

(3)

铝浓度cAl质量输运方程[10]:

(4)

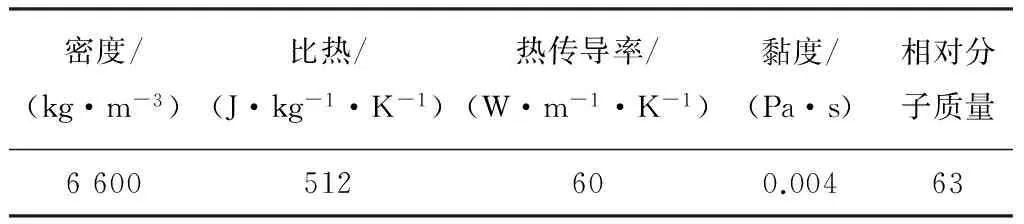

表1 锌液物性参数Table 1 Physical properties of the melted zinc solution

1.3边界条件及计算过程

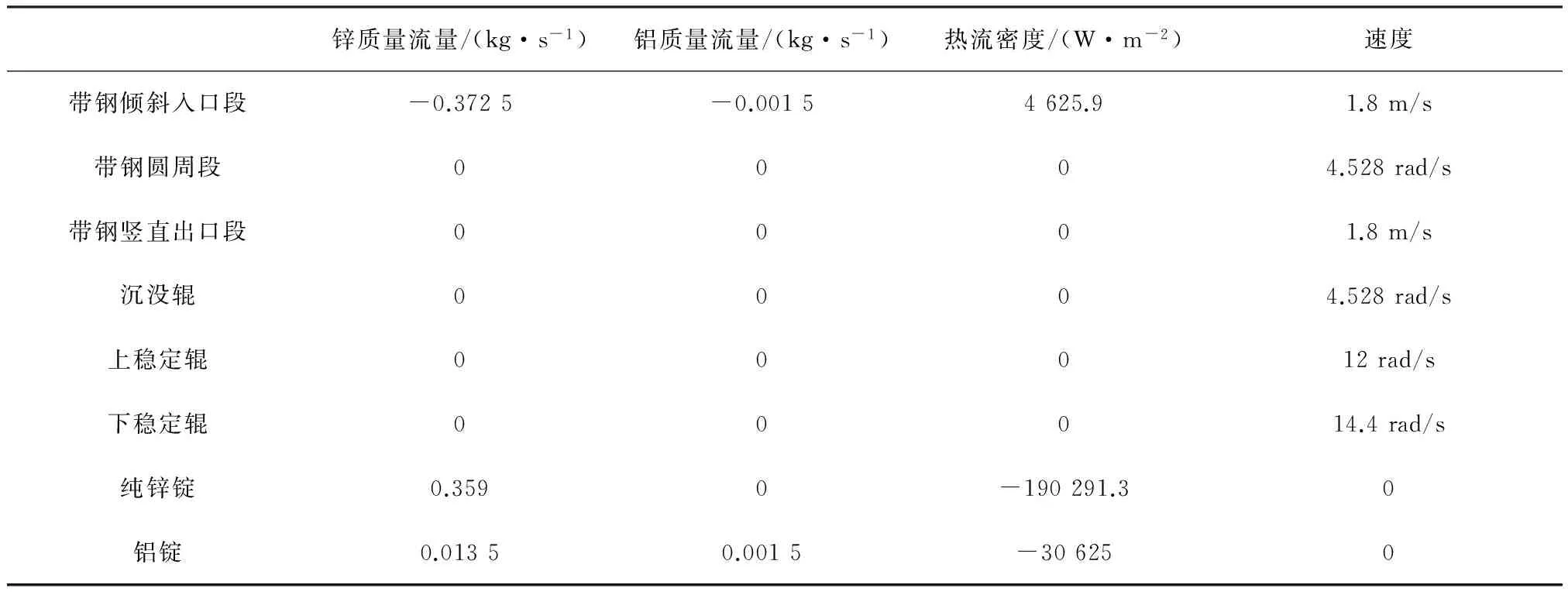

带钢的运行参数为:带速1.8 m/s,带钢宽度1 730 mm,镀层质量为0.06 kg/m2,镀层中铝的质量浓度为0.4%。加入的铝锭规格为w=10%的铝,其余为锌。Ajersh等[4]假设镀锌过程发生在带钢入口段0.35 m。本文采用类似方法,假设在带钢入口段0.9 m之后,带钢镀锌过程停止。本文通过镀层规格推算出锌锅中所需加入铝和锌的质量流量分别为0.001 5 kg/s和0.372 5 kg/s。除了带钢入口段,以及铝锭和锌锭,其他镀层表面中铝和锌既没有产生也没有被消耗,即∂φ/∂n=0。对于本文研究的锌锅,在前期计算中已得到加热器产生的焦耳热和洛仑兹力[13-14],本文用它们作为感应加热器边界控制方程的能量和动量源项,加热器平均功率为308 kW。带钢入口段、铝锭和锌锭均采用热流密度条件,根据铝和锌的质量流量、比热容和熔化潜热,计算出功率大小,然后除以对应的面积。锌锅上表面热量边界通过热平衡计算得到,相当于在环境温度30 ℃下,表面传热系数27.907 W/(m2·K)。边界条件如表2所示。

表2 边界条件设置Table 2 Parameter of the boundary conditions

整个锌锅计算网格数为1 575 352,在前期工作中已经验证网格无关性[13,15],因此,本文结果分析都是采用这一网格的计算结果,采用CFX软件进行模拟。计算过程中,差分格式采用高阶求解模式,时间尺度控制采用物理时间尺度,为0.7 s。锌锅内初始温度为460 ℃,铝质量分数为0.134%。

2 结果讨论与分析

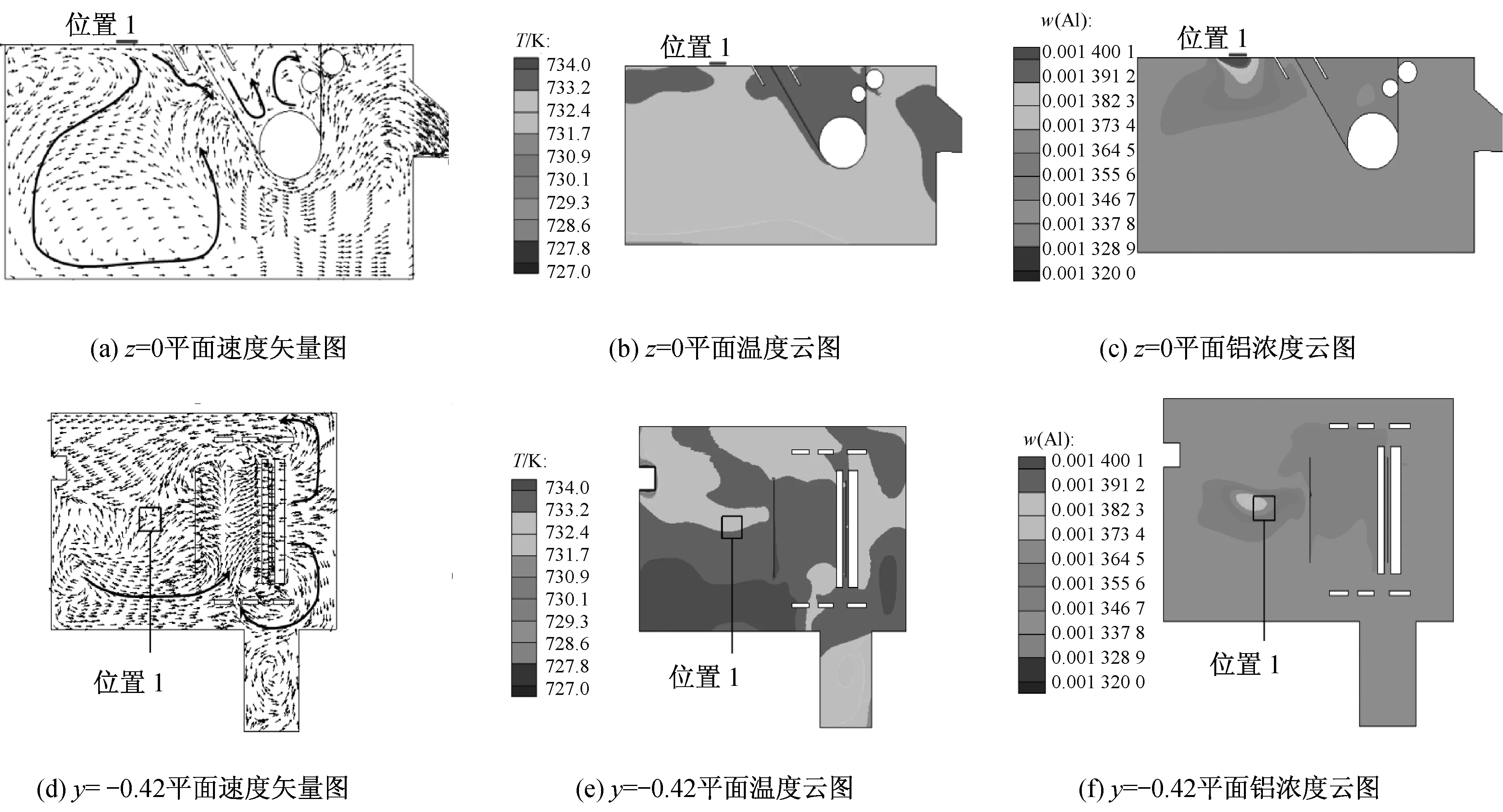

2.1锌锅后方加入铝锭(位置1)

图2(a)~2(c)分别为锌锅对称面z=0的速度矢量图、温度和铝浓度云图,图2(d)~2(f)分别为锌锅y=-0.42的速度矢量图、温度和铝浓度云图。由于锌锅中锌液流动速度差别很大,难以辨别速度矢量图中的速度方向。为清晰辨别速度方向,图中速度矢量仅表示方向。在图2(a)中铝锭位置1处,由于铝锭熔融吸收热量,导致该处温度较低,低温区域可以从图2(b)和2(e)中看出。温差引起的自然对流导致熔融铝液向锌锅下方运动,随后分成两股流动。一股受到带钢运动引起的强制对流影响,随带钢一起运动;另一股沿锌锅后壁面向下流动,到达锌锅底部,形成一股环流。带钢、沉没辊和上下稳定辊的综合作用引起锌液强制对流,同时,由于带钢加入锌锅时温度高于锌锅平均温度,导致了锌液在带钢内侧的区域温度较高,如图2(b)和2(e)所示。在温度云图中可以发现,锌锅的温度存在整体不均匀性,这是因为锌液流速较小使加热器和带钢提供的热量集中。在图2(d)中,小部分熔融铝液随着加热器出口热流向带钢V型区域内流动。这种流动会导致该区域内部局部铝浓度波动较小。但是,带钢的阻隔作用使带钢V型区域内铝浓度仍然较低。在锌锅后方加入铝锭后,铝锭周围会产生较多锌渣。这些锌渣会黏附在带钢表面,造成带钢表面质量缺陷。

图2 铝锭位置1结果分析图Fig.2 Results analysis of location 1

2.2锌锅前方加入铝锭(位置2)

图3(a)~3(c)分别为锌锅对称面z=0的速度矢量图、温度和铝浓度云图。如图3(a)所示,锌锅后方的锌液依次经过带钢、沉没辊和上稳定辊,流向锌锅上方。锌液向锌锅上表面的流动导致熔融铝液在锌锅表面聚集。图3(b)中,与图2(b)中位置1相比,熔融铝液很难到达带钢入口段外侧,导致带钢附近高温范围扩大,锌锅内温度的不均匀程度增加。图3(d)~3(f)分别为锌锅y=-0.42的速度矢量、温度和铝浓度云图。由于铝浓度云图中铝浓度梯度较小,扩散作用不明显,因此取截面y=-0.2进行对比分析。图3(g)~3(i)分别为y=-0.2的速度矢量、温度和铝浓度分布云图。从图3中可以看出,y=-0.2和y=-0.42两个截面的速度、温度和铝浓度分布具有一定的相似性。图3(g)中,熔融铝液向锌锅前壁面运动,之后分为成两股,一股向锌锅下方运动,遇到感应加热器的出口锌液,两者汇集,在带钢下侧形成旋涡;另一股向锌锅上方运动,没有进入带钢V型区域。如图3(h)所示,两股流动分别经过两个高温区域,其对应的是加热器出口热流。图3(c)和3(i)中可发现带钢V型区域内铝浓度较低。这是由于带钢的阻碍导致铝液很难向该区域扩散。对比图2位置1,锌锅内铝低浓度区域扩大。锌锅前方加入铝锭提高了锌渣附着在带钢表面的几率,造成带钢表面质量缺陷。

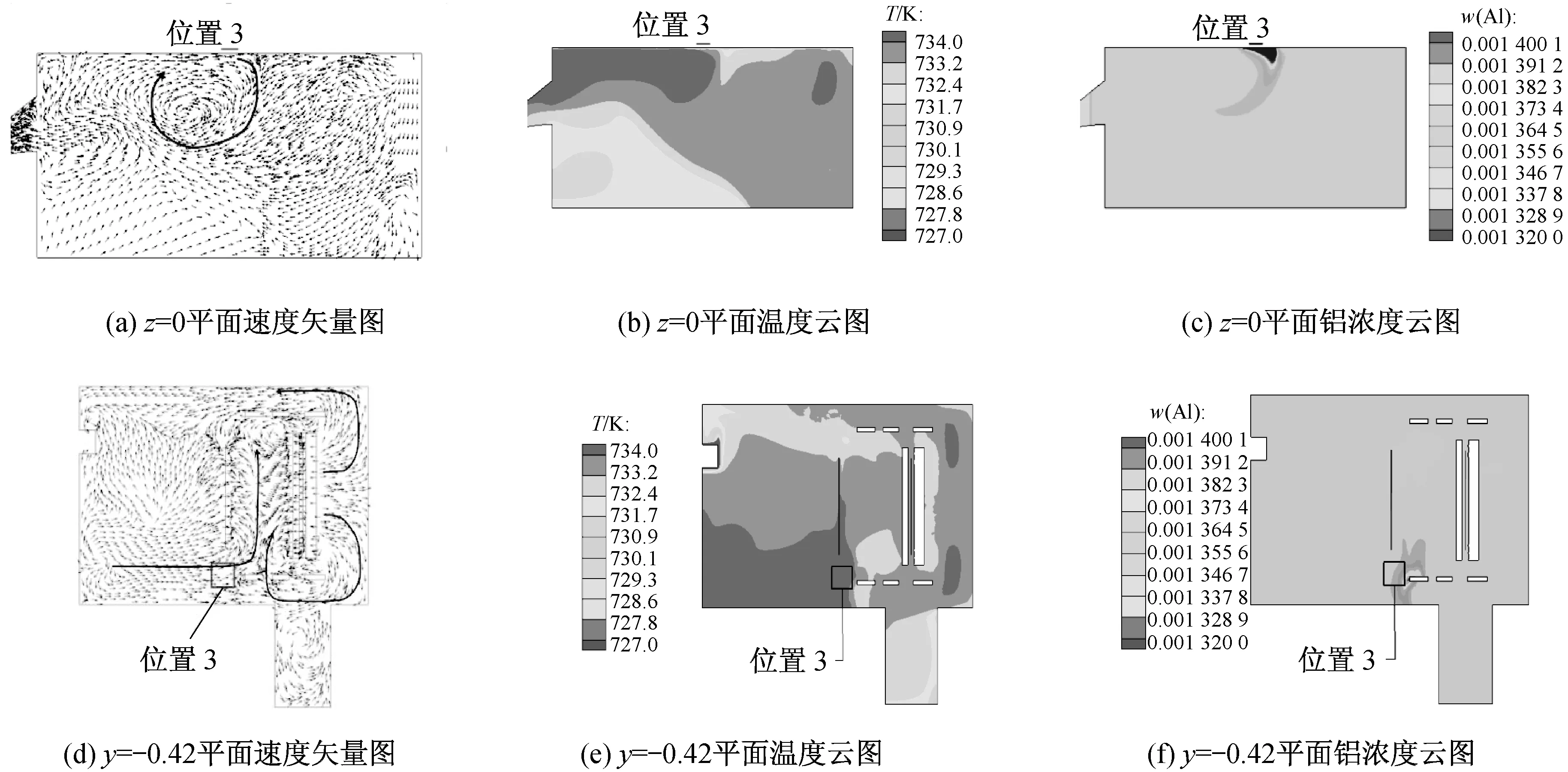

2.3带钢侧方加入铝锭(位置3)

图4(a)~4(c)分别为锌锅对称面z=0平面速度矢量、温度和铝浓度图,图4(d)~4(f)分别为y=-0.42平面速度矢量、温度和铝浓度图。图4(a)中,在铝锭位置3吸收热量导致周围温度较低,低温区域可以从图4(b)中看出。温差产生的浮升力使锌液向锌锅下方流动,同时,铝受到自然对流的影响向锌锅下方扩散,如图4(c)所示。从图4(d)可以看出,大部分熔融铝液都随加热器的出口热流流向带钢V型区域内部,补充带钢内部消耗的铝。故而在带钢内外侧,铝浓度保持在锌锅平均水平,如图4(f)所示。这对维持锌锅内有效铝浓度的稳定提供了参考。在带钢另一侧,铝的扩散范围有限导致该侧铝浓度较低。带钢外侧与铝锭位置1处铝浓度基本一致,但是在带钢V型区域内铝低浓度的区域明显减小,有利于维持锌锅内有效铝浓度的稳定。

图3 铝锭位置2结果分析图Fig.3 Results analysis of location 2

图4 铝锭位置3结果分析图Fig.4 Results analysis of location 3

3 结束语

本文以某型号锌锅为研究对象,利用CFX软件分析了铝锭不同加入位置对锌锅内流场、温度场和有效铝浓度场的影响。得到如下结论:

(1)在带钢侧面加入铝锭效果较好。因为铝锭位置距离带钢镀层较近,并且熔融铝液较容易进入带钢V型区域,可有效补充带钢镀层所消耗的铝。

(2)在锌锅前方加铝效果相对较差,因为带钢的阻隔作用,铝很难扩散到带钢V型区域内,且铝锭位置靠近带钢出口,提高了锌渣的附着几率,容易造成带钢质量缺陷。

(3)强制扩散和自然对流共同影响铝在锌锅中的分布。但是由于铝锭熔融吸收的热量较低,温度波动较小,导致温度引起的自然对流的效果相对较弱,强制扩散的效果相对明显。

[1]刘芳.连续热镀锌锌锅内速度场的物理模拟研究[D].内蒙古包头:内蒙古科技大学,2011.

[2]何俊,刘世扬.浅析热镀锌工艺锌液中的铝含量[C]//第21届全国薄板宽带技术交流会.内蒙古包头:[s.n.],2013:190-194.

[3]TANG N Y.Prediction applications of phase diagrams in continuous galvanizing[J].Journal of Phase Equilibria and Diffusion,2006,27:462-468.

[4]AJERSCH F,IINCA F.Simulation of flow in a continuous galvanizing bath:Part II.Transient aluminum distribution resulting from ingot addition[J].Metallurgical and Materials Transaction B,2004,35B:171-178.

[5]YANG Sui,SU Xuping,WANG Jianhua,etal.Comprehensive evaluation of aluminum diffusivity in liquid zinc[J].Metallurgical and Materials Transaction A,2011,42A:1785-1792.

[6]YANG Peng,ZHOU Xiaoping,LIU Jibin,etal.Simulation of fluid flow and heat transfer in hot dip galvanizing bath[C]//9th International Conference on Zinc and Zinc Alloy Coated Steel Sheet 2nd Asia-Pacific Galvanizing Conference.Beijing,China:[s.n.],2013:481-485.

[7]PAIK D J,HONG M H,HUH Y,etal.Metastable phase of dross particles formed in a molten zinc bath and prediction of soluble aluminum during galvannealing processes[J].Metallurgical and Materials Transaction A,2012,43A:1934-1943.

[8]KIM Y H,CHO Y W,CHUNG S H,etal.Numerical analysis of fluid flow and heat transfer in molten zinc pot of continuous hot-dip galvanizing line[J].ISIJ International,2000,40(7):706-712.

[9]MENTER F R.Two-equation eddy-viscosity turbulence models for engineering applications[J].AIAA Journal,1994,32(8):1598-1605.

[10]AJERSCH F,IINCA F,HETU J F,etal.Numerical simulation of flow,temperature and composition variations in a galvanizing bath[J].Canadian Metallurgical Quarterly,2005,44(3):369-378.

[11]AJERSCH F,IINCA F,HETU J F.Simulation of flow in a continuous galvanizing bath:Part I.Thermal effects of ingot addition[J].Metallurgical and Materials Transactions B,2004,35B:161-170.

[12]杨穗,苏旭平,何猛,等.2at.%Al在液锌中扩散系数的实验测定和分子动力学模拟计算[C]//第7届亚太镀锌大会.北京:[s.n.],2007:118-121.

[13]朱路,唐成龙,赖焕新.热镀锌锌锅的电磁-流体耦合计算[J].华东理工大学学报(自然科学版),2014,40(4):533-538.

[14]刘池.热镀锌锅内流动、传热及组分运输规律研究[D].武汉:华中科技大学,2013.

[15]赖焕新,朱路,唐成龙.热镀锌锌锅中的流动与传热数值研究[J].热科学与技术,2015,14(1):33-39.

Influence of Different Ingots Adding Location on Effective Aluminum Concentration in a Continuous Hot-Dip Galvanizing Bath

ZHAO Tao1,TANG Cheng-long2,LAI Huan-xin1

(1.Key Laboratory of Pressurized Systems and Safety,Ministry of Education,East China University of Science and Technology,Shanghai 200237,China; 2.Bao Steel Co.Ltd,Shanghai 201900,China)

In order to ensure the strip quality,it is important to keep the effective aluminum concentration stable in the continuous hot-dip galvanizing process.The production process shows that the effective aluminum concentration near the strip is mainly affected by the location of adding ingots.In this paper,three locations of adding ingots such as back(case 1),front of the bath (case 2)and near the strip (case 3) are considered.The flow fields,heat transfer and effective aluminum concentration under the three cases are then simulated and compared.The results show that it is hard for aluminum to diffuse into V region due to the hinder effect of the strip in case 2.While in case 3,ingots can replenish the aluminum consumption in the coating,and the chance of the dross adherence to the strip surface is much lower.Therefore,case 3 is superior to the other two cases.The results could be a reference for the process of adding ingots in the hot-dip galvanizing bath.

zinc pot; location of ingots adding; effective aluminum concentration

A

1006-3080(2016)03-0427-06

10.14135/j.cnki.1006-3080.2016.03.021

2015-09-09

赵涛(1993-),男,湖南湘潭人,硕士生,从事流体机械方向研究。E-mail:ecusttaozt@163.com

通信联系人:赖焕新,E-mail: hlai@ecust.edu.cn

TH42