关于飞机空间异面桁架类焊接件制造技术的研究

2016-08-11李晓宁肖望东张大均

李晓宁,肖望东,王 声,黄 蓉,张大均

(中航飞机股份有限公司 汉中飞机分公司 工程技术部,陕西 汉中 723213)

关于飞机空间异面桁架类焊接件制造技术的研究

李晓宁,肖望东,王声,黄蓉,张大均

(中航飞机股份有限公司 汉中飞机分公司 工程技术部,陕西 汉中 723213)

以某型机小翼挂架为例,研究了一种典型的空间异面桁架类焊接件制造方法与途径。通过对某型机小翼挂架结构特点的描述,详细介绍了某型机小翼挂架的工艺方法、工装设计思路,以及如何利用逆向测量技术解决研制过程中的难点,最终实现某型机小翼挂架的交付与装配。它的成功研制为空间异面类桁架结构焊组件的制造提供了宝贵的经验,对空间异面桁架类焊接件的研制具有借鉴与指导意义。

挂架;交点;焊接;变形;逆向测量;夹具

根据军方需求,对某系统进行摸底和验证,在满足战技指标和确保飞机安全的前提下,为尽量减少改装设计工作量,设计人员以某型机为平台,在机翼14-15肋左、右两侧对称位置布置2个模拟小翼。模拟小翼与机翼之间通过挂架进行连接,挂架与模拟小翼通过4个插耳连接,挂架为双插耳,小翼自带单插耳。4个对接交点(上交点)位于双曲度的机翼下壁板上,挂架自身成空间异面分布,因此,对挂架组合制造准确度的要求很高,这对于焊接件来说是个极大的挑战。

1 小翼挂架简介

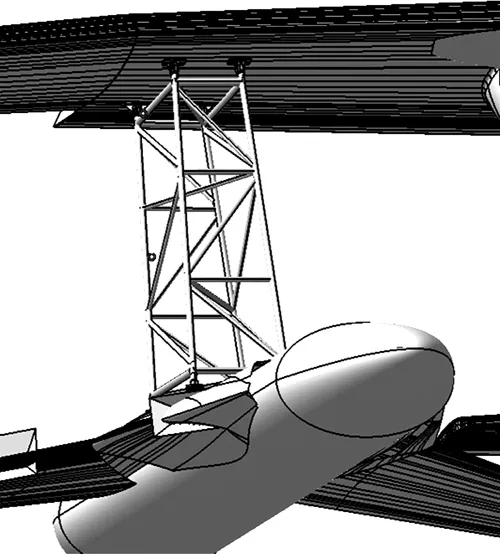

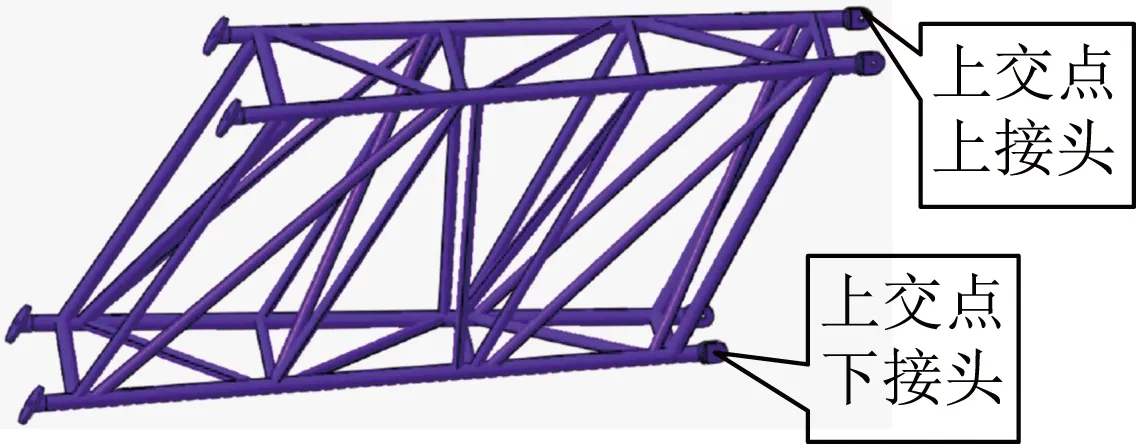

某型机小翼挂架为空间异面桁架梁式结构,由32根撑杆(其中4根为主撑杆、28根为斜撑杆)和8个接头(其中4个接头为双叉耳接头,另外4个接头为法兰盘接头)焊接而成。组件外形尺寸为750mm×1 200mm×2 800mm,结构形式如图1所示,装配关系如图2所示。

图1小翼挂架示意图

图2小翼挂架装配关系示意图

由于模拟小翼在飞机机翼上的挂点位置紧靠机翼前部,需要吊挂的模拟小翼质量又高达400kg,因而在设计挂架时,不但需要增加其长度,而且对挂架的刚度设计要求也较高,这样必然会导致挂架质量的增加。经分析发现,管桁具有结构外形美观,整体性能好,起吊较易,质量较轻,刚度较好,以及能节省钢材等优点[1],因此,小翼挂架设计采用桁架式结构,其材料选用30CrMnSiA的钢管。

2 工艺研制

2.1难点分析

由于产品设计员仅仅给出小翼挂架的结构形式及装配要求,没有准确可用的三维模型,缺乏所必需的数字量信息,所以只能采用传统的模拟量制造技术。小翼挂架为焊接件,具有外形尺寸大、结构复杂、刚度强、质量大以及精度要求高等特点[2],在制造完成后,如何保证小翼挂架上4个上交点接头与机翼4个交点接头能够同时对合成功,小翼挂架上4个下交点法兰盘接头与小翼4个法兰盘接头在同一平面内(该平面与飞机水平基准面和对称面有角度偏差要求,以保证小翼的悬挂姿态),同时小翼挂架与小翼的法兰盘上所对应的连接孔同轴,成为小翼挂架的工艺研制难点。经分析,在加工过程中,主要存在焊接变形和焊后机械加工问题。

1)焊接变形。小翼挂架采用多管子、多接头的组合杆系桁架式焊接结构,各零件的材料均选用30CrMnSiA,经过淬火后实施焊接。目前采取的焊接方式无法保证焊接质量一次成功;而焊接部位的多次返工,必然会直接影响到小翼挂架的变形程度,这将给后续的焊接校正、机械加工和部件装配等带来困难,同时也给部件装配带来严重隐患[3]。

2)焊后机械加工。为保证产品最终的装配要求,焊接后必须精加工。而如何满足小翼挂架的4个上交点接头耳片、交点孔的精度和4个下交点接头法兰盘的端面、交点孔的精度,保证大尺寸零件在夹具上合理装夹、定位和加工等,成为焊后机械加工的难点。

2.2解决方案

针对上述问题,解决方案如下。

1)为尽量减小小翼挂架焊接后的变形,且避免焊接缺陷的产生,以确保焊接质量,应采用定位焊夹具来进行总体控制。定位焊夹具既是小翼挂架组焊时的定位依据,又是焊后校正变形和检验的依据;因此,小翼挂架的定位焊应在定位焊夹具上进行。

2)由于挂架的焊缝均为环形焊缝,所以焊接时采用了对称施焊的工艺方法进行实施操作。整个挂架焊接过程采用分组组焊,并合理安排组焊的步骤和顺序,确保小翼挂架焊接过程受控,力求焊后的变形最小,焊组件外形满足设计要求[4]。

3)正确留取加工工艺容差。工艺容差一般是根据零件的加工余量来确定的。此次小翼挂架4个上交点接头耳片厚度两侧各预留了2.5mm的余量,用于焊接、校正和铣切补偿,对接交点孔初孔则按φ16H9留取,焊接后对接交点孔精加工镗至φ18H9。小翼挂架4个下交点接头法兰盘底板预留了3mm的余量,以用于焊接、校正和铣切补偿,各法兰盘上对接的初孔均按φ5H9留取,焊接后将对接孔φ5H9精加工镗至φ7.5H9。

4)合理选用加工设备。根据小翼挂架最大外形尺寸2 800mm,选择用型号为M—ARX的六轴卧式数控铣镗床进行精加工。

3 工装设计

由于小翼挂架焊接后会产生变形,工艺上提出了先焊接后整体机械加工的方案,即使用专用工装定位焊夹具和铣镗检夹具来满足各交点接头的装配特性及精度要求。

3.1设计难点

由于小翼挂架自身超重,且待加工的上交点接头在加工状态下尺寸超长,焊接工作量大,且焊后易变形,材料强度高,不易切削。为保证小翼挂架的焊接质量和各接头对接交点的正确位置,在设计定位焊夹具和铣镗检夹具时存在如下难点。

1)为满足小翼与小翼挂架最终的装配要求,小翼挂架在铣镗检夹具上的摆放姿态应与最终的装配姿态一致,同时为保证定位焊夹具与铣镗检夹具基准保持统一,小翼挂架在定位焊夹具上与在铣镗检夹具上的摆放姿态和定位方式也应保持一致;因此,定位焊夹具的结构设计有一定的难度。小翼挂架的摆放姿态如图3所示。

图3 小翼挂架的摆放姿态

2)小翼挂架为桁架焊接结构,焊接件多达46件,因此在设计焊接夹具时定位和夹紧的位置难度较大,同时由于小翼挂架焊点多,在设计定位焊夹具过程中还应充分考虑如何减小焊接过程中的变形;因此,定位焊夹具的防变形功能设计亦有一定的难度。

3)由于小翼挂架焊接件多,导致焊后变形量较大,且变形量无法预知,在设计铣镗检夹具时,应考虑如何准确定位小翼挂架上8个交点接头的位置,以及由于2个上交点接头耳片定位距离过长而导致加工精度的影响;因此,铣镗检夹具定位器的设计有一定的难度。

4)小翼挂架所选的材料为30CrMnSi钢管,其热处理后的强度高,在加工时应保证铣镗检夹具自身的强度及夹具的夹紧力[5]。

5)小翼挂架为桁架式结构,在同侧加工上交点接头时,由于上交点上接头的水平距离较大,应考虑横向和纵向等2个方向进刀通道,而在加工上交点下接头时,上交点上接头的夹紧器会影响上交点下接头的加工通道;因此,如何合理布置铣镗检夹具的夹紧位置与设计夹紧结构成为难题。

6)小翼挂架4个上交点接头耳片的待加工面在空间既不平行也不共面,4个下交点接头法兰盘端面平行但不共面,而工装的制造协调依据为模拟量,不能按数字量对产品零件进行加工;因此,切削加工找正十分困难。

3.2解决方案

针对上述问题,解决方案如下。

1)在定位焊夹具上设置8个定位器,用以约束4个上交点接头和4个下交点接头的空间位置,同时对小翼挂架上、下各4根(共8根)主撑管进行定位,并将定位器及夹紧装置均设计为可拆卸式结构(见图4)[6]。

图4 定位焊夹具的定位器及夹紧装置示意图

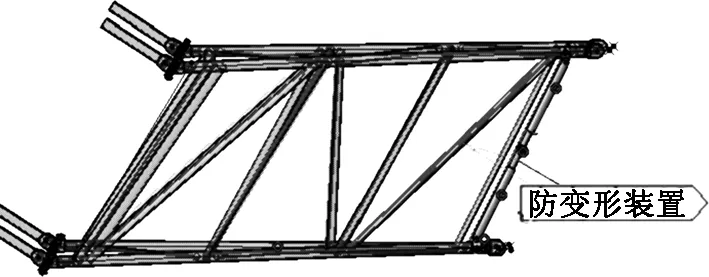

2)为尽可能减小焊接过程中的变形,在定位焊夹具上设计了一套移动式防变形装置(见图5)。在焊接过程中,其支撑管子接头安装边缘和其他需要限制变形的地方。

图5 定位焊夹具防变形装置

3)针对小翼挂架焊后变形及难以保证8个交点接头的位置,设计铣镗检夹具时,4个上交点接头耳片采用耳片侧面和耳片上的孔定位,根据工艺容差和焊接后所产生的变形量,设计耳片侧面定位时,定位面与耳片两侧面各保留7.5mm间隙;4个下交点接头法兰盘采用法兰盘端面和端面上的孔定位,根据工艺容差和焊接后所产生的变形量,设计法兰盘端面定位时,定位面与法兰盘端面保留3mm间隙,并在小翼挂架4个上下交点接头法兰盘端面定位面上再设计10mm厚的工艺垫板,用于铣切前对小翼挂架的校形和控制零件总长,以保证产品零件在切削时有足够的切削余量。

4)为确保铣镗检夹具的自身强度,在设计铣镗检夹具的夹具体时,采用框架式结构,且将定位支架与夹紧装置相结合。为保证有足够的夹紧力,将夹紧器装置尽量设置在待加工接头附近,用型面压块、压板和可调支承合力夹紧并抱住零件[7]。

5)由于小翼挂架4个上交点接头耳片水平距离较大,所以在铣削耳片侧面时,需要从横向和纵向等2个进刀方向;因此在设计铣镗检夹具时,将2个上交点上接头耳片处定位支座的支架设计为可拆卸式。当加工2个上交点下接头时,须拆除2个上交点上接头耳片处定位支座的支承及其附件,以留出机床主轴空间。

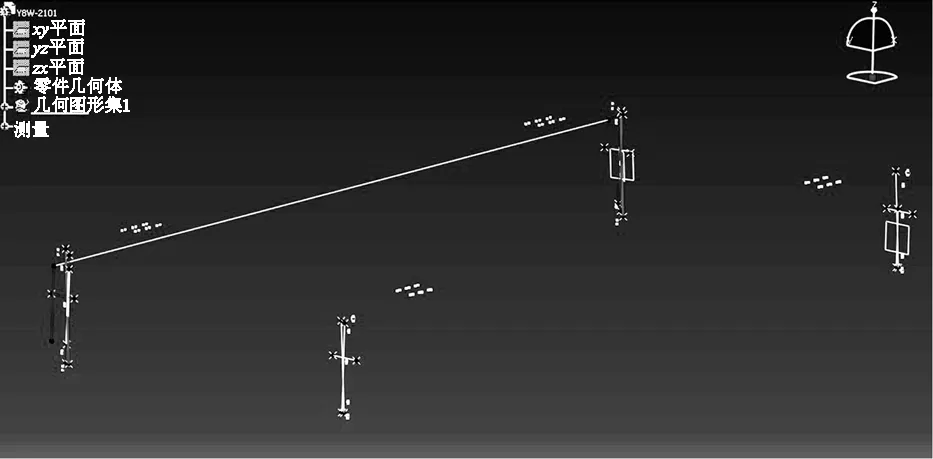

6)由于小翼挂架4个上交点接头耳片的待加工面在空间既不平行也不共面,因此铣镗检夹具的找正基准无法按普通机床加工方法的结构进行设计,可通过逆向工程来进行解决。逆向工程是在没有设计图样或图样不完整,而有样品的情况下,利用三维扫描测量仪,准确、快速地测量样品表面数据或轮廓外形,加以点数据处理、曲面创建以及三维实体模型重构,然后通过CAM系统进行数控编程,最后利用CNC加工机床或快速成型机制造出产品[8]。具体的实施步骤为:a.铣镗检夹具按标工进行制造,确认夹具制造合格后,对该夹具进行数字化检测;b.检测前,应在铣镗检夹具上设置加工原点,采集该夹具原点及定位器数据,拟合出小翼挂架所需定位部分的数据(逆向测量拟合的数据如图6所示);c.根据该数据进行工装定位器的数学建模,即可对小翼挂架进行数控加工。小翼挂架在铣镗检夹具上加工时的姿态如图7所示。

图6 小翼挂架逆向测量空间点位示意图

4 结语

通过对定位焊夹具与铣镗检夹具的成功设计与制造,经铣镗检夹具精加工后的小翼挂架,同时成功地与飞机机翼和模拟小翼相连。某型机小翼挂架工装的成功研制,为空间异面类桁架结构焊组件的制造提供了宝贵的经验,对类似飞机发动机支架等空间异面焊组件的研制具有借鉴与指导意义。

[1] 王楠.管桁结构若干关键技术的研究[M].杭州:浙江大学出版社,2014.

[2] 杨玉华.空间管桁结构焊接技术[J]. 铁道建筑,2006(11):23-26.

[3] 王红光.实用焊接工艺手册[M].2版.北京:化学工业出版社,2015.

[4] 刘俊清.金属焊接件加工[M].北京:中国建筑工业出版社,2010.

[5] 陈焕明.焊接工装设计[M].北京:航空工业出版社,2006.

[6] 王纯祥.焊接工装夹具设计及应用[M].北京:化学工业出版社,2011.

[7] 李建华.大型结构件镗孔工装设计[J].金属加工,2014(19):46-47.

[8] 王永信.逆向工程及检测技术与应用[M].西安:西安交通大学出版社,2014.

责任编辑马彤

ResearchontheDifferentSurfacesofAircraftSpaceTrussTypeWeldmentManufacturingTechnology

LIXiaoning,XIAOWangdong,WANGSheng,HUANGRong,ZHANGDajun

(AVICAircraftAircraftCo.HanzhongBranchoftheMinistryofMetallurgicalEngineeringandTechnologyDepartment,Hanzhong723213,China)

Thewingletrackofacertaintypeofaircraftisasanexampletopresentatypicalspatialplanetrussweldingmanufacturingmethodandway.Throughthedescriptionofacertaintypeofaircraftwingpylonstructurecharacteristic,introducetheprocessofacertaintypeofaircraftwingpylons,industryandtradedressdesignidea,andhowtousereversemeasurementtechnologytoresolvethedifficultiesintheprocessofdevelopment,andfinallyachieveacertaintypeofaircraftwingpylonsdeliveryandassembly.Itssuccessfuldevelopmentprovidesthevaluableexperienceforthemanufactureofweldedassembliesofspaceplanetrussstructures,whichisofgreatreferencevalueforthedevelopmentofspaceplanetrusstypeweldingparts.

rack,intersection,welding,deformation,reversemeasurement,fixture

2016-02-15

O342;TG4B

李晓宁(1982-),女,工程师,主要从事焊接、数字化制造以及工装设计制造等方面的研究。