淤沙替代粉砂岩配料煅烧熟料的实践

2016-08-11朱精瑞刘继斌颜新传

朱精瑞 刘继斌 颜新传

葛洲坝集团水泥有限公司,湖北 荆门 448000

淤沙替代粉砂岩配料煅烧熟料的实践

朱精瑞 刘继斌 颜新传

葛洲坝集团水泥有限公司,湖北 荆门 448000

汉江淤沙配料比砂岩配料生产的熟料fCaO含量高,易烧性差;汉江淤沙配料,水泥的初凝时间及终凝时间延长,各龄期强度降低;适当提高熟料的KH和SM,熟料中fCaO的含量增大,水泥的凝结时间缩短,各龄期强度提高;适当提高熟料煅烧温度,熟料致密度增加,熟料中fCaO的含量显著降低,水泥的凝结时间明显缩短,各龄期抗压强度显著提高。利用淤沙配料,吨熟料淤沙的用量在0.2 t以上,可以几乎不用粉煤灰等铝质校正材料,三组分配料即可。生产上适当提高配料的饱和比及硅率,适当提高熟料的煅烧温度,同样可生产出质量优良的熟料。但淤沙配料,熟料中的碱含量有一定提高,难以用于生产低碱水泥。

淤沙 粉砂岩 配料 煅烧 易烧性 fCaO 强度

0 引言

自然资源是有限的,减少自然资源使用量和矿山开采对自然生态的破坏,是水泥企业应尽的责任和义务。而充分利用各种大量堆积的废弃物,减少对生态环境的破坏,又是我们水泥企业能够做到的。葛洲坝(钟祥)水泥有限公司坐落于汉水之滨,具有利用汉江淤沙作为校正原料的先天优势。如果能用汉江淤沙完全替代砂岩,则年可利用汉江清淤废弃物25万t,减少砂岩矿山资源开采量30万t,减少农田占用50亩。同时可减少挖掘和长距离运输产生的道路扬尘,可降低对道路沿线居民的粉尘污染。本文就淤沙替代粉砂岩配料煅烧熟料的实践进行总结介绍。

1 使用汉江淤沙存在的问题

钟祥公司位于汉江之滨,汉江淤沙较多,我公司尝试使用石灰石、铁矿石、淤沙、黏土四组分配料方案。使用的硅质校正原料淤沙的化学成分见表1。

表1 硅质校正原料淤沙的化学成分 %

该淤沙矿物组成主要以石英为主,含长石、云母等,硬度大、结构致密。其作为硅质校正原料,其含有粗大结晶硅,解决粗大结晶硅对煅烧的不利影响,是充分利用该淤沙的重点、难点。

2 生产初期生料及熟料特性

2.1 生料配比及细度调整

钟祥公司将生料细度控制为0.2 mm筛余小于2%,0.08 mm小于15%。一段时间的生产结果是:熟料28 d强度比较低,不能满足市场需求。配比调整后熟料检测数据见表2,熟料岩相分析见图1。

表2 配比调整后熟料检测数据

图1 熟料的岩相分析

从图1看,A矿短柱状、多边板状,晶粒大小:0.005 mm~0.040 mm;晶形规则,棱角较尖锐,边线平直。B矿浑圆形,边缘光滑,表面交叉条纹;晶粒大小:0.010 mm~0.050 mm。少量B矿巢内存有反应残余不溶物。黑色中间相呈点滴状,fCaO圆形,分散分布。

从矿物特征来看,主要表现在矿物大小均齐,晶形规则,但颗粒较小,表明窑内氧化气氛基本正常。A矿晶粒较小、晶形规则,棱角较尖锐,说明窑内熟料煅烧温度低。黑色中间相呈点滴状,说明熟料中玻璃相较多,熟料冷却效果好。少量B矿巢内存有反应残余不溶物,表明生料细度较粗,有部分结晶游离硅没有参加反应或反应不完全。

2.2 实验修正

直接掺入汉江淤沙之后熟料28 d强度低,工艺组将原材料送至集团中心实验室。实验室制备硅酸盐水泥熟料采用的工业原料有:石灰石、汉江淤沙、砂岩、粉煤灰和铁粉等。原料化学成分分析见表3;分别用砂岩和汉江淤沙为硅质原料配料,设计熟料率值见表4;按照设计率值配料,配制熟料的化学成分及矿物组成见表5。

表3 原料化学成分分析 %

表4 设计生料率值 %

2.2.1 生料制备

将各原料配合,在试验球磨机中磨细,细度控制在0.080 mm筛筛余小于12%,制得生料。将生料加水拌合均匀,制成Φ 60 mm×8 mm的料饼,烘干,备烧。

2.2.2 熟料煅烧及水泥制备

将各组试样料饼在硅钼棒电炉中煅烧,煅烧条件为1 450 ℃×50 min,炉内降温至1 300 ℃取出,空气中自然冷却,制得熟料。为考察温度对熟料煅烧及水泥性能的影响,取B2生料在1470 ℃× 50 min条件下煅烧。将水泥熟料破碎,以95%熟料+5%磷石膏经实验球磨机磨细(细度0.080 mm 筛筛余小于3%),制得硅酸盐水泥。

表5 熟料的化学成分与矿物组成 %

2.2.3 水泥水化机理

采用甘油-乙醇法测定熟料中fCaO含量,D/max-rA 型X射线衍射仪测试水泥熟料及水化浆体的矿物组成,S-2500 型扫描电子显微镜和反光显微镜观察水化产物的形貌。将试样按水灰比0.30 加水,成型为20 mm×20 mm×20 mm净浆试体,标准条件养护,分别测定3 d、7 d和28 d各龄期的抗压强度,水泥凝结时间用Ф 4 cm×4 cm圆柱试模测定。

2.3 结果分析及讨论

2.3.1 生料的易烧性

选取A2和B2(KH=0.90,SM=2.6,IM=1.6)两种配料,按照 GB/T26566—2011进行易烧性试验,煅烧温度1 350 ℃、1 400 ℃和1 450 ℃,用甘油-乙醇法测定煅烧试样中的fCaO 含量。由图2可见,1 350 ℃下煅烧,熟料中 fCaO的含量较高,都在5%以上;1 400 ℃下烧制的熟料中fCaO的含量有了较大幅度的降低;在1 450 ℃下煅烧,熟料中fCaO 的含量均在1.50%以下,熟料烧成良好。但用淤沙配料,1 400 ℃以下烧制的熟料中fCaO 的含量明显高于砂岩配料,1 450 ℃下煅烧,两种配料熟料中fCaO的含量无明显差别,但淤沙配料的熟料仍然高于砂岩配料。说明淤沙配料生料的易烧性较差。主要是由于淤沙中的 SiO2以结晶形态存在,高温下的反应性能较差所致。

图2 不同煅烧温度下试样的fCaO含量

2.3.2 KH对熟料煅烧及水泥性能的影响

(1)熟料中fCaO的含量。

选不同KH配料的A1、A2、A3及B1、B2、B5 (KH=0.88、0.90、0.92,SM=2.6,IM=1.6)试样,在1 450 ℃下煅烧(B2试样在1 470 ℃下煅烧,记为 C2),测定了试样中的fCaO含量,见图3。

图3 不同KH、SM及煅烧温度试样的fCaO含量

在1 450 ℃下煅烧,熟料烧结较致密,烧成良好。由图3可见,KH提高,熟料中fCaO含量增加。汉江淤沙配料时,熟料中fCaO含量比砂岩配料高。这与易烧性试验结果相一致。

(2)熟料的矿物形成。

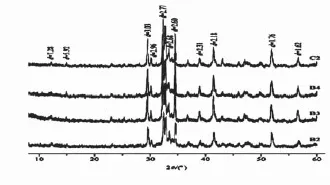

分别对 A2 和 B1、B2、B5 熟料进行 XRD 图谱分析,结果见图4。由图4可以看出,试样A2 和 B1、B2、B5 的主要结晶矿物为C3S(d=3.02、2.17、1.76、1.62)、C2S(d=2.77、2.74、2.60)、C3A(d=2.68)以及 C4AF(d=7.29),熟料矿物衍射峰尖锐,矿物形成良好。另外,从图4 可以看出,B2 试样 C3S 的衍射峰低于 A2 试样,说明采用汉江淤沙配料不利于 C3S 的形成。

图4 熟料的XRD分析图谱

图5 和图6 是对 A2 和 B2 熟料的反光显微镜分析。由分析知,两种配料烧制的熟料中 A 矿结晶良好,呈六角板状和短柱状,有一定的包裹物,尺寸 20μ m ~35μ m 之间,含量相对较高,占矿物总量的 60%以上;B 矿的形貌为不规则状和圆形颗粒状,尺寸较小,在5μ m ~15μ m 之间,含量在 20%左右;中间相交错分布于 A矿和 B 矿之间,黑色中间相较多,白色中间相较少,含量在 20%左右。对比 A2 和 B2 熟料矿物,主要差别是B2 熟料中有些 A 矿呈现一定程度熔蚀,边棱不齐,这与淤沙中杂质成分多、烧成时液相偏多相关。

图5 A2熟料的反光显微镜照片

图6 B2熟料的反光显微镜照片

图7和图8是对A2 和B2熟料的SEM分析。SEM分析与反光显微镜分析反映的熟料中矿物的形成情况基本相一致。

图7 A2熟料的扫描电镜照片

图8 B2熟料的扫描电镜照片

(3)水泥性能。

试验测得不同KH淤沙和砂岩配料试样的凝结时间和抗压强度如图9和图10所示。由图9可以看出,汉江淤沙配料比砂岩配料的初凝时间和终凝时间都延长。因为淤沙中有害杂质成分多,有碍C3S等矿物的形成。由前述光学显微镜及SEM分析已知,主要矿物C3S呈现一定程度熔蚀,边棱不齐,将影响其水化进程。XRD分析亦显示,淤沙配料比砂岩配料熟料中C3S矿物的衍射峰低,形成量少,这同样影响到水泥的水化及凝结。

图9 不同KH试样的凝结时间

图10 不同KH试样的抗压强度

由图10可见,随着KH值的升高,水泥的各龄期抗压强度提高。当采用汉江淤沙配料时,水泥的抗压强度较砂岩配料的有所降低。 因为在汉江淤沙中含有较多的有害杂质,其中 R2O 的含量接近4%,较高的碱含量使得液相粘度增加,并且在低温下形成含碱固溶体矿物,阻碍fCaO 的吸收及 C3S矿物的形成。另一方面汉江淤沙 SiO2的结晶比砂岩好,也直接影响熟料在煅烧过程中 C3S 矿物的形成,均导致水泥抗压强度降低。

2.3.3 SM及煅烧温度对熟料煅烧及水泥性能的影响

(1)熟料中 fCaO 的含量。

由图3中B2、B3和B4试样可见,试样中fCaO的含量随着SM的增大而增大。因为SM增大,液相量减少,离子的移动和扩散速率减缓,矿物形成困难,所以fCaO 的含量相应增大。适当提高煅烧温度可降低熟料中 fCaO 的含量,促进矿物形成。

(2)熟料矿物的形成。

分别对B2、B3、B4和C2熟料做XRD图谱分析,结果见图11。由图11可以看出,B2、B3、B4和C2熟料的主要结晶矿物C3S、C2S以及C3A各熟料矿物衍射峰尖锐,矿物形成良好。另外,从图11中可以看出,随着SM的升高,C3S 的衍射峰明显升高,说明C3S的含量随着SM的升高而增加。同样的KH时,提高SM则C3S的形成量增加。

图11 B2、B3、B4和C2熟料的XRD分析图谱

另由图11还可以看出,C2试样C3S矿物的衍射峰高于B2试样,说明在1 470 ℃的煅烧温度下,熟料中C3S的含量增加。因为提高煅烧温度,可使液相量增加,液相粘度降低,促进CaO和C2S的溶解和扩散,有利于C3S的形成。

(3)水泥性能。

在1 450 ℃下煅烧的B2、B3和B4 试样及在1 470 ℃下煅烧的 C2 试样的凝结时间及抗压强度如图12 和图 13 所示。

由图12和图13可以看出,随着熟料SM值的增大,煅烧温度的升高,熟料的初凝和终凝时间都明显缩短,水泥的各龄期强度呈上升趋势。尤其是煅烧温度提高,水泥的初凝时间缩短及各龄期强度的提高更显著。这与C3S的形成良好相关,与XRD分析相吻合。

2.4 实验结果

(1)汉江淤沙配料比砂岩配料生产的熟料fCaO含量高,易烧性差。

图12 不同SM及温度试样的凝结时间

图13 不同SM及温度试样的抗压强度

(2)汉江淤沙配料,水泥的初凝时间及终凝时间延长,各龄期强度降低。

(3)适当提高熟料的KH和SM,熟料中fCaO的含量增大,水泥的凝结时间缩短,各龄期强度提高;适当提高熟料煅烧温度,熟料致密度增加,熟料中fCaO的含量显著降低,水泥的凝结时间明显缩短,各龄期抗压强度显著提高。

利用淤沙配料,吨熟料淤沙的用量在0.2 t以上,可以几乎不用粉煤灰等铝质校正材料,三组分配料即可。生产上适当提高配料的饱和比及硅率,适当提高熟料的煅烧温度,同样可生产出质量优良的熟料。但淤沙配料,熟料中的碱含量有一定提高,难以用于生产低碱水泥。

3 配料调整及优化煅烧方案

3.1 配料调整

根据上述中心实验室的数据和分析,专家组结合钟祥公司的窑线情况首先做了配料调整。熟料三率值由KH=0.90±0.02、SM=2.55±0.10、IM=1.50±0.10调整为KH=0.92±0.01、SM=2.65±0.10、IM=1.60±0.10,适当提高熟料饱和比和硅酸率、铝氧率。

3.2 优化煅烧方案

针对熟料矿物岩相分析,以及中心化验室提供的基础信息,寻找到合理的配料。我们在钟祥公司现有的工艺装备下,进行工艺调整。首先生料粉磨控制指标以及预分解窑用一次风压力进行了调整,适当降低生料产量(台时),将生料细度由原来的0.08 mm筛余小于15%调整到小于11%;同时进一步控制煤粉细度,将煤粉细度尽量控制在2%左右。为进一步提高熟料煅烧温度,我们采用降低一次风用量,同时为获得较大的一次风动量,提高一次风压力,将一次风压力由厂家提供的35 kPa提高到45 kPa,一次风量由原来的42 Hz降低到37 Hz。同时包括喷煤管位置,三次风闸板等工艺设备也进行了相应的微调。操作上调整系统温度控制,适当降低入窑物料分解率,严格控制尾温。

4 调整结果

通过近半年在钟祥公司的实践来看,钟祥公司的熟料不论从外观还是内在品质都有了较大的改观。28 d熟料强度提高了4 MPa,平均达到了57 MPa以上,热工制度稳定的情况下能到达60 MPa,其熟料质量在葛洲坝水泥集团内处于中上水平,而且水泥制品的使用性能也有较大幅度提高。调整后的相关数据见表6和图14。

表6 调整后的相关数据

图14 调整后熟料的岩相分析

我们在现场捡的熟料外观呈灰黑色,致密,熟料断面较好,有一定的金属光泽。从图14可知,A矿呈短柱状、多边板状,晶粒大小:0.005 mm~0.055 mm;晶形规则,棱角尖锐,边线平直。B矿呈浑圆形,边缘光滑,表面交叉条纹;晶粒大小:0.010 mm~0.060 mm。B矿巢内存有反应残余不溶物较少。黑色中间相呈点滴状,fCaO呈圆形,分散分布。总体来看达到了调整目的,窑内煅烧温度得到了提高,游离硅明显减少,并且A矿比较多。

5 结束语

我公司在保证熟料28 d强度≥58 MPa,同时不增加熟料热耗的前提下,充分利用汉江清淤泥沙完全替代砂岩作为硅质校正材料,生产优质熟料。汉江淤沙作为硅质校正原料,其含有粗大结晶硅,解决粗大结晶硅对煅烧的不利影响,是充分利用汉江淤沙的重点、难点。实践证明,突破难点,不仅要优化原燃材料、配料方案、更新工艺方案、选粉机、煅烧设备等,还要充分利用化学分析仪器,提升生产管理精细化,提高操作人员技能。

TQ172.4

B

1008-0473(2016)04-0040-07 DOI编码:10.16008/j.cnki.1008-0473.2016.04.009

2016-03-28)