飞行器控制系统全流程半实物仿真技术研究

2016-08-10韩利军

赵 耀 黎 阳 韩利军 董 纯

北京航天自动控制研究所,北京 100854

飞行器控制系统全流程半实物仿真技术研究

赵 耀 黎 阳 韩利军 董 纯

北京航天自动控制研究所,北京 100854

根据某型飞行器控制系统的组成特点,将电气系统综合试验与制导控制仿真试验相结合,开展了全流程半实物仿真技术研究。以飞行控制设备、地面测发控设备与仿真试验设备为主体,构建了控制系统全流程半实物仿真试验系统,并以该飞行器为研究对象开展了基于RTX的全流程半实物实时仿真,对飞行器从射前测试、发射控制到各段飞行的完整过程进行了仿真验证。结果表明,本系统运行稳定、可靠性高,可以为飞行器控制系统的集成仿真测试提供技术平台。关键词 控制系统;全流程;半实物仿真;RTX

航天仿真技术是指仿真技术与航天工程技术的结合,为航天运输系统和导弹武器系统的设计分析、性能评估、故障诊断、运行管理等提供数学或半实物的模拟验证手段和平台[1]。其中,半实物仿真以其成本低、可靠性高和可重复性好等优点,在航天型号研制过程中具有十分重要的地位。在目前飞行器控制系统的研制过程中,半实物仿真主要集中在制导控制仿真试验阶段开展,与电气系统综合试验是分开进行的。这两类试验各有侧重:综合试验属于开环测试,仅对系统电气接口进行功能性和匹配性测试,对全系统测试的强度和覆盖性均不够;制导控制仿真属于闭环测试,重点对飞行过程中控制算法设计的合理性、实现的正确性以及部分单机的性能进行考核,但是这类试验的系统构成不完整,因为地面测发控系统通常不参与试验[2]。

开环综合测试与闭环仿真试验的独立开展,缺乏对控制系统全发射流程工作性能的整体检验,造成射前测发控与飞行仿真两个阶段的测试没有完整联系在一起,对飞行器从射前流程控制到点火起飞直至飞行结束的全发射流程没有进行覆盖考核。目前,随着航天型号电气设计技术与仿真试验技术的发展,将综合试验与仿真试验相结合,开展全系统、全发射流程的半实物闭环集成仿真验证是未来的发展趋势[2],这无论对于全系统性能的综合验证还是对于靶场发射的模拟演练都具有非常重要的意义[3]。

针对该研究内容,本文依据某型飞行器控制系统的组成特点,利用主要飞行控制设备、地面测发控设备和仿真试验设备,设计了控制系统全流程半实物仿真系统,可以实现涵盖测试、发射和飞行各阶段的全流程仿真以及故障注入仿真,同时开发了Windows+RTX环境下的全流程实时仿真软件用于配合试验开展[4]。在此基础上,以该飞行器为研究对象开展了全流程半实物仿真试验,对控制系统的工作性能以及抗干扰能力进行了检验。

1 全流程半实物仿真系统构成

全流程半实物仿真试验的目的主要是将传统电气系统综合试验与制导控制仿真试验相结合,考核飞行器从“射前测试→发射控制→点火起飞→各段飞行→飞行结束”全发射流程中整个控制系统软硬件的工作性能。为了提高仿真可信度,在试验系统构建时尽可能多的使用了电气综合、地面测发控设备的正式产品及相关软件,系统中不能使用实物的部分由实时仿真计算机、物理等效器和其它仿真设备等效代替。

1.1 系统组成

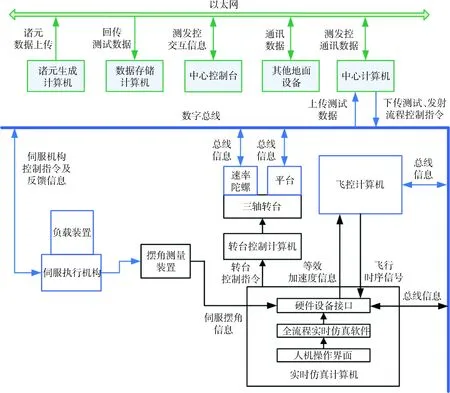

本系统主要由地面、飞行和仿真三类设备组成:其中地面设备主要包括中心计算机、中心控制台、诸元生成计算机、数据存储计算机和其他外部设备,实现飞行器发射前的诸元生成、系统测试和发射控制等功能;飞行设备主要包括平台、速率陀螺、飞控计算机、伺服控制器及执行机构,实现飞行仿真过程中飞行器姿态获取、导航制导、姿控计算以及控制伺服机构运动等功能;仿真设备包括实时仿真计算机、伺服摆角测量装置、三轴转台及转台控制计算机、专用电缆网和信号转接设备等,主要实现运动方程计算、仿真过程管理以及仿真试验数据显示和存储等功能。这三类设备之间通过以太网和数字总线连接,实现全系统指令传输与数据交互。试验开展前,通过设计、生产专用电缆网和信号转接设备将地面、飞行与仿真机、三轴转台等仿真设备相连接。图1为全流程仿真试验系统的组成框图。

1.2 仿真原理

飞行器控制系统全流程仿真试验主要包括射前控制和飞行仿真两部分。射前流程控制部分由中心计算机、中心控制台以及其他地面设备配合完成飞行器起飞前的地面测试和发射控制,包括系统测试、诸元计算和飞行软件上传等工作,验证地面测发控系统与飞行、仿真等外系统的协调匹配性;飞行仿真部分以中心计算机发出点火指令作为飞行时间零点,进行飞行器飞行过程的六自由度半实物仿真,验证飞控计算机、平台、速率陀螺、伺服机构和飞行软件等软硬件的有效性和匹配性。具体仿真流程为:在每一个计算周期,仿真机进行飞行器本体六自由度数学模型解算,并根据计算出的姿态角驱动三轴转台转动,安装在转台上的平台和速率陀螺将测量到的姿态角和角速度信息发送至飞控计算机,飞行软件利用平台和速率陀螺数据进行导航、制导计算,经过姿控网络后形成伺服控制指令,并通过数字总线和I/O接口发送至伺服控制器。伺服机构带动负载装置做相应的摆动,安装在伺服上的测量装置将摆角测量值发送回仿真机,用于下一周期的飞行器六自由度模型计算,从而完成控制系统的闭环仿真。

由于本仿真试验包含硬件设备多,系统较为庞大,为了保证全系统运行的一致性,需要使用统一的时钟频标信号。该信号由平台输出,通过电缆送到飞控计算机和实时仿真计算机等硬件设备,试验时实时仿真软件与飞行控制软件进行时间同步,确保系统正常运行,与真实发射过程保持一致。

2 仿真系统软硬件设计

全流程半实物仿真系统的软硬件由于专用性高,功能性强,为了满足试验需求,绝大多数为自主设计与研制,包括实时仿真计算机、全流程仿真软件和伺服摆角测量装置等。

图1 全流程半实物仿真系统组成图

2.1 实时仿真计算机系统

本仿真系统中的实时仿真计算机为自主研制开发,如图2所示,采用9U Compact PCI双系统平台,内嵌多核处理器模件、时序和开关量模件、数字总线模件、以太网模件、光纤反射内存模件和电源模件等,能够实现飞行器六自由度数学运动方程解算、单机数学特性模拟、仿真装置控制与飞控设备硬件接口交互等功能,此外还承担着全流程半实物仿真试验流程控制和试验数据存储的职责。

图2 实时仿真计算机外观图

表1为实时仿真计算机中包含的主要模件及实现的功能。考虑到开发和后续使用的方便性,仿真计算机操作系统采用Windows,实时环境采用IntervalZero公司的RTX实时扩展模块实现。RTX是目前基于Windows平台的唯一纯软件的硬实时扩展子系统,在半实物实时仿真方面得到了广泛应用[5-6]。RTX不对Windows系统进行任何的封装或修改,仅通过在HAL层增加实时HAL扩展来实现基于优先级的抢占式实时任务管理和调度。其实时子系统RTSS的线程优先于所有Windows线程,提供了对中断、I/O、内存的精确的直接控制,从而确保实时任务的100%可靠性。另外,使用RTX自带的RTAPI函数库可以方便进行可视化编程与调试,极大提高了开发效率。

2.2 全流程实时仿真软件设计

全流程实时仿真软件运行于仿真计算机,采用C/C++开发,是整个仿真试验系统的核心软件之一,其结构框架如图3所示。软件包括上下层两个工程:上层在Win32环境下运行,完成仿真试验进程的管理、试验曲线实时显示和试验数据存储等功能;下层在RTX实时环境下运行,将VC工程编译生成RTSS进程,供上层工程调用开展RTX实时仿真,上下层工程通过在系统中开辟一块独立的共享内存进行数据交互。下层按照功能进一步分为发射流程控制和飞行实时仿真两部分。发射流程控制部分主要配合中心计算机软件完成射前各项测试流程;飞行实时仿真模块主要完成飞行器飞行过程中的六自由度半实物仿真,与飞行控制软件、伺服摆角测量软件进行数据交互形成闭环仿真,此外通过状态字设置可以方便实现等效器/半实物仿真状态切换。

表1 实时仿真计算机模件及功能

下层RTX工程的发射流程控制与飞行实时仿真根据功能进一步划分为不同的模块,如图4所示。

2.3 光学非接触式伺服摆角测量

由于该型飞行器伺服负载的体积、材料等原因,如果直接在伺服上安装传统的接触式摆角测量装置,会造成摆角数据测量不准确,直接影响到仿真试验结果的真实性。另外,伺服摆角测量数据的回传要求有很高的实时性,以确保仿真软件中的飞行器运动方程使用当前周期的伺服摆角进行数学模型计算。

针对以上需求,为了提高伺服摆角测量的正确性和实时性,本系统在设计过程中采用了光学非接触式伺服摆角测量技术。飞行器装有2个伺服机构1和2,通过伸缩带动负载摆动(如图5所示)。用高速摄像机对伺服负载摆动位置进行检测,通过实时图像处理和空间坐标系角度解算关系求出伺服摆角值,经VMIC光纤反射内存卡传送回实时仿真计算机,如图5所示。该技术的应用,既确保了摆角测量精度的准确性,又提高了数据传输速度,确保了全流程仿真试验结果的真实可信性。

图3 实时仿真软件架构及与其他软件交互关系图

图4 下层工程模块划分

图5 光学非接触式伺服摆角测量示意图

3 仿真系统试验应用

仿真试验系统研制完成后,以该飞行器为对象开展了基于RTX的全流程半实物实时仿真试验,检验从射前测试、发射控制到各段飞行直至飞行结束全发射流程中控制系统运行的稳定性和软硬件的协调匹配性。此外,本试验系统还具备故障注入仿真能力,针对数字总线、以太网、飞行软件等软硬件可设置多类故障用例,如:断开双冗余总线中的1条、增加网络负载率、加入电磁脉冲干扰等,在全流程仿真过程中开展了故障注入仿真研究,考核控制系统对干扰的适应性和鲁棒性,同时也能检验系统出现故障时各项应急预案的可行性。

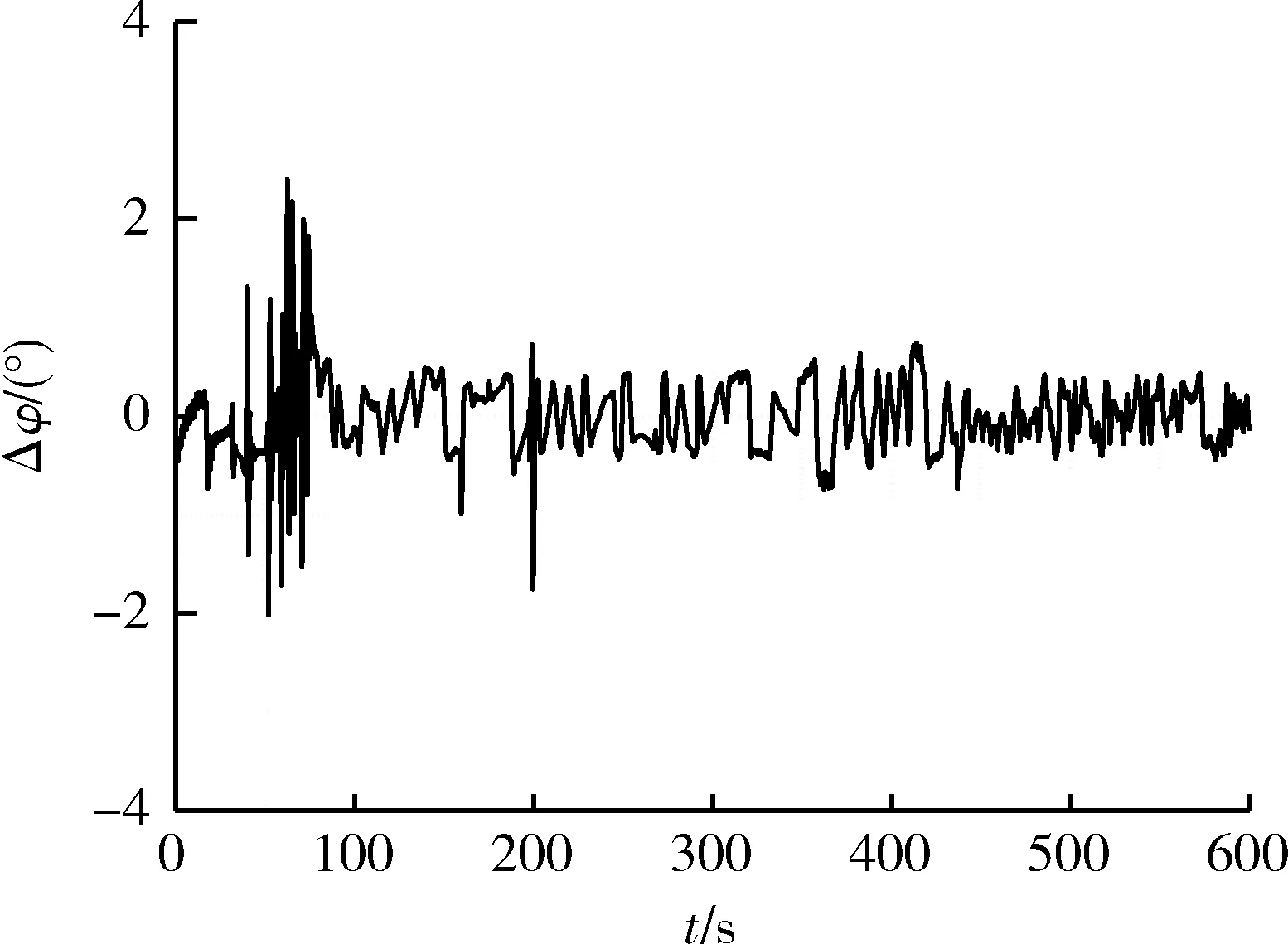

图6~8为系统通信链路注入电磁脉冲干扰时的飞行器俯仰、偏航、滚动三通道姿态角偏差(预定程序角与实际姿态角之差),可以看出在故障干扰条件下,虽然系统通讯受到一定影响,使得初始飞行段姿态角偏差较大,但由于控制系统具有较强的鲁棒性,能够抑制干扰影响,将姿态角偏差基本控制在±2°的较小范围内,因此顺利完成了全程飞行仿真。

图6 干扰状态下的俯仰姿态角偏差

图7 干扰状态下的偏航姿态角偏差

图8 干扰状态下的滚动姿态角偏差

4 结论

研究了某飞行器控制系统全流程半实物仿真技术,根据其控制系统的组成及仿真要求,设计研制了基于Windows+RTX的实时仿真计算机、伺服摆角测量装置,开发了全流程实时仿真软件,构建了控制系统全流程半实物仿真试验系统,并将本系统应用于该飞行器的全流程仿真试验,考核了从射前测试、发射控制到点火起飞直至飞行结束全过程中控制系统的有效性以及对干扰的鲁棒性。

本文提出的全流程仿真技术将型号传统研制模式中的综合试验与仿真试验相结合,开展制导、姿态控制和电气综合等全系统、全流程的半实物集成仿真验证,对系统性能考核更全面,测试覆盖性更强。文中的研究思路和设计方法对相关航天器开展类似试验的分析与设计具有一定的参考价值,可供借鉴使用。

[1] 包为民.对航天器仿真技术发展趋势的思考[J]. 航天控制, 2013, 31(2): 4-9.(Bao Weimin. The Development Trend of Aerospace Craft Simulation Technology[J]. Aerospace Control, 2013, 31(2): 4-9.)

[2] 宋征宇.新一代航天运输系统测发控技术发展的方向[J]. 航天控制, 2013, 31(4): 3-9, 14.(Song Zhengyu. The Development Trend of Test and Launch Control Technology on Future Space Transportation System[J]. Aerospace Control, 2013, 31(4): 3-9,14.)

[3] 陆晋荣,樊忠泽,聂冲.航天发射仿真一体化系统[J]. 载人航天, 2009, 15(3): 23-29.(Lu Jinrong, Fan Zhongze, Nie Chong. The Integrated Simulation and Training System for Space Launch[J]. Manned Spaceflight, 2009, 15(3): 23-29.)

[4] 闫宇壮,杨祚堂. RTX在半实物仿真中的软件开发方法[J].兵工自动化, 2006, 25(9): 89-90.(Yan Yuzhuang, Yang Zuotang. Software Development Methods of RTX in HIL Simulation[J]. Ordnance Industry Automation, 2006, 25(9): 89-90.)

[5] 刘同栓, 郭晓月. RTX在半实物仿真系统中的应用[J]. 航空精密制造技术, 2010, 46(4): 50-52.(Liu Tongshuan, Guo Xiaoyue. Hardware-in-the-loop Simulation Based on RTX[J]. Aviation Precision Manufacturing Technology, 2010, 46(4): 50-52.)

[6] 周林雪,李岩,王建军,方艳超.基于RTX的激光制导武器半实物仿真研究[J].计算机仿真, 2013, 30(1): 45-49, 119.(Zhou Linxue, Li Yan, Wang Jianjun, Fang Yanchao. Research on Semi-physical Simulation System for Laser-guided Weapon Based on RTX[J]. Computer Simulation, 2013, 30(1): 45-49, 119.)

Research of Whole Process Hardware-in-the-loop Simulation of Aircraft Control System

Zhao Yao, Li Yang, Han Lijun, Dong Chun

Beijing Aerospace Automatic Control Institute,Beijing 100854,China

Accordingtotheconstructioncharacteristicsofsometypeaircraftcontrolsystem,theelectricalsystemintegrationexperimentandguidancesystemsimulationarecombinedandthewholeprocesshardware-in-the-loop(HITL)simulationtechnologyisstudied.Basedontheflyingcontrolequipment,launchcontrolequipmentandsimulationequipment,awholeprocessHITLsimulationsystemofaircraftcontrolsystemisestablished.ThepresentedsystemissuccessfullyappliedtothewholeprocessHITL RTXrealtimesimulationoftheaircraft.Thetest,launchcontrolandflyingprocessofaircraftaresimulatedandimplemented,andtheresultsshowthatthesimulationsystemisstableandhighreliable.Therefore,thepresentedsystemcansupplyatechnicalplatformfortheintegratedsimulationtestofaircraftcontrolsystem.

Controlsystem;Wholeprocess;Hardware-in-the-loopsimulation; RTX

2015-03-16

赵 耀(1984-),男,河北人,硕士,工程师,主要从事系统仿真研究;黎 阳(1965-),男,北京人,硕士,高级工程师,主要从事系统仿真研究;韩利军(1982-),男,河北人,硕士,工程师,主要从事飞行器导航、制导与控制研究;董 纯(1980-),男,江西人,硕士,高级工程师,主要从事飞行器导航、制导与控制研究。

V448.25+3

A

1006-3242(2016)01-0078-06