采煤机割煤产尘特性及防治技术研究

2016-08-10刘鹏

刘鹏

(唐山开滦东欢坨矿业分公司 河北唐山 064000)

采煤机割煤产尘特性及防治技术研究

刘鹏

(唐山开滦东欢坨矿业分公司 河北唐山 064000)

近年来,针对采煤机割煤产尘特性及分布规律的理论研究较多,但普遍集中在数值模拟方面,实测数据分析研究较少。另外,采煤机在工作面是移动的,且顺风割煤和逆风割煤时粉尘运动轨迹不一致,导致工作面粉尘在时间和空间上分布不均匀,在理想化条件的研究规律下采取的降尘措施在生产实际中存在一定的不足,降尘效率不高。鉴于此,本文对采煤机割煤产尘特性及防治技术进行了分析,仅供参考。

采煤机割煤;产尘特性;防治

1 工作面概况

某三矿K8203综放工作面走向长1624m,倾斜长185.3m,煤层厚度5.69~7.05m,倾角 1~6°,属于 15# 稳定厚煤层,采高 3.0m,采放比为 1∶1.22,日循环进度3.2m。K8203综采工作面采用“U”型全负压通风,工作面风量为1660m3/min,采用走向长壁后退式开采,综采放顶煤工艺,工作面采用MGTY/930-3.3D型电牵引双滚筒采煤机割煤。采煤机割煤时采用内、外喷雾降尘,但在实际使用时,由于受截割及水质的影响,采煤机内喷雾经常堵塞或损坏而无法正常使用,而外喷雾压力较低,雾化效果差,降尘效率较低,正常生产时,采煤机司机位置粉尘浓度最高达3400mg/m3,采煤机下风侧10m处粉尘浓度最高达3300mg/m3,严重危害工人的健康。

2 工作面采煤机割煤产尘特点分析

2.1 采煤机割煤产尘特性及粉尘粒度分布

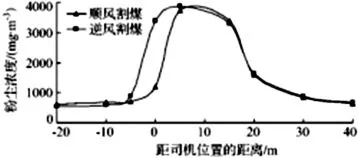

采用滤膜称重法对K8203工作面采煤机顺风割煤和逆风割煤两种工况条件下的总粉尘浓度进行了实测,测点为采煤机司机位置、机尾10m位置等,每个测点测多组数据取平均值,测量结果如图1所示。

图1 工作面粉尘浓度分布曲线

从图1可知,逆风割煤时,司机处总粉尘浓度高达3400mg/m3,是顺风割煤时的2.8倍,而煤机下风10m处粉尘浓度与顺风割煤时相差不大,总粉尘浓度分别为3300mg/m3和3100mg/m3,主要是因为逆风割煤时上风侧滚筒割顶煤,煤体垮落严重,产生大量的粉尘,含尘气流受采煤机的阻挡后向人行道司机位置扩散非常严重,导致司机位置粉尘浓度迅速增大,而顺风割煤时上风侧滚筒割底煤,截割产尘量较小,随气流到达人行道司机位置的粉尘浓度明显减少,下风侧滚筒割顶煤垮落冲击产尘无阻挡,大量粉尘又沿煤壁一侧随风流向下风运动和扩散,向人行道扩散相对较少。因此,顺风割煤时采煤机下风侧为防尘重要区域,逆风割煤时,司机处及下风侧均为重点防尘区域。

2.2 工作面风速分布情况

为考察K8203综放面采煤机机身段对人行道风速的影响,在采煤机上风侧10m位置起至下风侧15m位置的人行道上方1.5m处进行风速测定。结果表明:在采煤机上风侧10m至截割电机处,人行道沿程风速在1.25~1.40m/s之间,风速均匀、稳定;而从上风侧截割电机处开始,至下风侧截割电机后10m,由于采煤机机身及附属设备对风流的阻挡,人行道沿程风速逐渐增大,风速在1.4~1.8m/s之间;采煤机下风侧10m后风速又逐渐减小,至下风15m后人行道风速与采煤机上风趋于相同。通过风速测试可知,受采煤机机身的影响,人行道上形成了一个风流增大区域,该区域为司机作业区,根据流体力学原理,上风侧气流大量涌向该区域,同时带来了上风侧滚筒割煤产生的大量粉尘。因此,有效控制滚筒处粉尘飞扬是采煤机司机处粉尘防治的重点。

3 粉尘防治措施及效果分析

3.1 采煤机尘源跟踪喷雾降尘

由于采煤机为移动性尘源,且顺风和逆风割煤时粉尘运移规律不同,因此,采用尘源跟踪喷雾降尘系统,自动跟踪采煤机位置,形成从支架上方自动向采煤机滚筒所在范围喷雾,起到降尘作用,并根据顺风和逆风割煤产尘规律分别设置喷雾参数,提高喷雾效率及现场适用性。顺风割煤时,上风侧喷雾架数设定为不大于2架,下风侧设定不小于3架,喷雾方向与水平方向成30°角,自上而下喷向滚筒所在范围,在减少上风侧水雾对司机的影响的同时增加下风流水雾对含尘气流的捕集;逆风割煤时,上风侧喷雾架数设定为3~5架,起到提前湿润煤壁及包裹滚筒的作用,下风侧设定不小于3架喷雾,对回风流中的粉尘进行持续净化和治理。此外,由于呼吸性粉尘所占比例较重,采用雾化效果较好、抗风能力较强的G型高压喷嘴,且喷雾压力均不低于8MPa。

通过实时跟踪采煤机喷雾,减小了滚筒割煤时的产尘量,也避免了设置喷雾过多造成不必要的水量消耗,系统自动化程度和可靠性较高,现场适用性强,与采煤机机身上安装的高压外喷雾降尘装置配合,在滚筒处形成“三维立体”控尘水幕就地灭尘,同时湿润煤体,减少粉尘产生量,并控制含尘气流向人行道扩散,减少采煤机司机作业位置及下风流粉尘污染。

3.2 降尘效果考察

在K8203工作面采用高压引射喷雾和尘源跟踪喷雾降尘措施后,取得了较好的降尘效果,有效地解决了工作面生产时的粉尘污染问题,工作面的作业环境得到了有效改观。采用滤膜称重法分别测试采煤机司机及下风10m处前后粉尘浓度及降尘效率。根据测试结果,采用采煤机自带外喷雾降尘措施时,司机位置总粉尘降尘效率仅32.9%,而采用高压引射喷雾及尘源跟踪三维立体喷雾措施后,采煤机司机处总粉尘降尘效率在原有基础上提高了58.5%,达到91.4%,呼吸性粉尘降尘效率在原有基础上提高了59.3%,达到90.4%;机身后10m处总粉尘降尘效率在原有基础上提高了58.1%,达到92.9%,呼吸性粉尘降尘效率在原有基础上提高了62.1%,达到92.3%,降尘效果非常明显。

4 结束语

综上所述,必须结合现场实际生产特点,在深入研究采煤机割煤粉尘分布规律的基础上,选择适宜的降尘措施,才能取得较优的降尘效果。

[1]左前明.大采高综采工作面煤尘扩散规律及防治技术研究[D].中国矿业大学(北京),2014.

[2]殷帅峰.大采高综放面煤壁片帮机理与控制技术研究[D].中国矿业大学(北京),2014.

[3]于全想.采煤机降尘技术研究与应用[D].中国矿业大学,2014.

[4]尚建威.综放工作面除尘技术的综合应用及优化研究[D].内蒙古科技大学,2014.

TD714

A

1004-7344(2016)36-0229-01

2016-11-23