解析二氧化硅的干法刻蚀工艺

2016-08-10杜先兵

杜先兵

解析二氧化硅的干法刻蚀工艺

杜先兵

(中国振华集团永光电子有限公司 贵州贵阳 550000)

本文主要研究了二氧化硅的干法刻蚀工艺。通过一系列的采用不同实验条件的反应离子刻蚀工艺实验,分析了不同的气体流量、射频功率级压强所对应的刻蚀实验结果。通过实验数据优化了工艺条件。

反应离子刻蚀;二氧化硅;最佳工艺条件

1 反应离子刻蚀的基本原理和研究方法

最为广泛使用的方法是结合物理性的离子轰击与化学反应的反应离子刻蚀(RIE)。射频电源辉光放电将气体系统传导过来的刻蚀气体击穿,在反应室内产生等离子体。等离子体既可在电场作用下物理轰击硅片,又可与刻蚀表面发生化学反应。通过物理轰击和化学反应的综合完成对硅片的刻蚀。

2 反应离子刻蚀研究实验

2.1 SiO2的刻蚀气体选择

SiO2常用的刻蚀气体有 CHF3、CF4、CHF3+CF4、CHF3+O2和 CF4+O2五种气体体系,为了选择最为合适刻蚀气体,本文对比了刻蚀速率和均匀性两个参数。

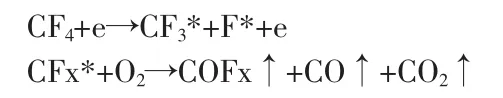

刻蚀气体电离出的反应离子直接与SiO2反应而达到刻蚀的效果,因此,气体体系的选择至关重要。通过对比,实验最终选择CF4+O2气体体系刻蚀二氧化硅。其反应原理为:

2.2 气体流量对刻蚀速率的影响

刻蚀气体中的CF4和O2两种气体的流量对刻蚀速率的影响十分关键,下面分别分析两种气体的流量对刻蚀速率的影响。

2.2.1 CF4气体流量对刻蚀速率的影响

CF4是直接与SiO2发生化学反应的气体,其气体流量的供给决定了反应的速率。本文分别选用三种不同CF4流量(10sccm、30sccm和50sccm)来进行三组实验,三组实验保持射频功率(400W)和气体压强(5Pa)不变。

根据实验结果分析得出,CF4气体流量与刻蚀速率的关系。当CF4气体流量较小(10sccm)时,气体流量不足以使SiO2与反应离子完全发生反应。当CF4气体流量为30sccm时,反应气体浓度增大,电离出的反应离子增多,硅片表面的SiO2与反应离子的化学反应变得充分。气体流量增大同时使物理反应也更为明显。当CF4气体流量为50sccm时,气体电离出的反应离子达到饱和,参与反应离子刻蚀物理反应和化学反应的气体变少,刻蚀速率的增加变得缓慢,多余的气体浪费。如果在增大气体的流量则气体为与SiO2发生反应就被抽离,反而会使刻蚀速率降低,还会造成气体资源浪费。因此,反应离子刻蚀的工艺条件:气体流量应选择刻蚀反应接近饱和时的气体流量,即选择实验时CF4流量为30sccm。

2.2.2 O2流量对刻蚀速率和均匀性的影响

据反应原理:CFx*+O2→COFx↑+CO↑+CO2↑,可知O2消耗掉部分碳原子,使氟活性原子比例上升,从而提高刻蚀速率。使用CF4和O2混合的气体体系可以获得较好的刻蚀效果。然而,O2的比例越高,SiO2的刻蚀速率未必就越高。由实验证明,当O2流量慢慢升高时,SiO2的刻蚀速率反而逐渐降低。综上分析可知:一定量的O2可以增加刻蚀速率,但是当O2比例超过一定程度后,O2则会稀释刻蚀气体,导致刻蚀速率的降低。

为了验证采用CF4+O2干法刻蚀工艺中,O2流量对刻蚀速率和均匀性的影响,进行三种不同的刻蚀工艺实验。在三次实验中,CF4流量均采用上文中验证的流量30sccm,同时保证三次实验的射频功率均为400W。但O2流量分别设定为3sccm、5sccm和8sccm三种不同的速率。

分析结果可得SiO2的刻蚀速率随着O2流量的增加而降低,光刻胶的刻蚀速率随着O2流量的增加而升高。SiO2刻蚀速率与光刻胶刻蚀速率的比值称为选择比,是刻蚀工艺中的重要数值。在使用CF4+O2刻蚀法时,提高O2比例,易获得较好的刻蚀均匀性。最终O2的流量值设置为5sccm。

2.3 射频功率对刻蚀速率和均匀性的影响

本文选用CF4+O2作为刻蚀气体,CF4和O2的流量分别选用30sccm和5sccm。根据上文中分析,刻蚀均匀性有待调整。因此,继续做三组比较实验,保证气体流量其他的工艺参数不变,刻蚀实验中的射频功率设置为400W、450W和500W三个档次,比较三组实验刻蚀均匀性。

2.4 气体压强对刻蚀速率的影响

气体的压强也是影响刻蚀速率的重要因素。因此,准备了气体流量和保持射频功率等工艺条件均保持不变,而气体压强分为别1Pa、5Pa、10Pa的三组刻蚀实验。分析实验结果可知,气体压强5Pa时刻蚀速率要明显大于压强为1Pa时。当气体压强由1Pa增大时,反应室中的气体浓度增加,电离出的离子浓度高,化学反应变得更加充分,从而增大刻蚀速率。然而,气体压强10Pa时刻蚀速率要明显小于压强为5Pa时。当气体压强10Pa时,气体电离出的反应离子已经达到饱和,反应离子之间的碰撞损失了较多的能量,降低了硅片表面的物理反应,刻蚀速率降低。

2.5 刻蚀工艺优化

通过前面的实验数据比较,可以得出合适的二氧化硅刻蚀工艺。即:采用CF4+O2气体体系,两种气体流量为30sccm+5sccm,刻蚀的射频功率为400W,刻蚀气体压强为5Pa。最终达到的刻蚀速率为77.8nm/min,均匀性为4.6%,选择比0.85。

3 结论

本文首先比较了 CHF3、CF4、CHF3+CF4、CHF3+O2和 CF4+O2五种气体体系,选用了CF4+O2的气体体系作为刻蚀气体;继而选用合适的射频功率,获得了较好的刻蚀均匀性;用二氧化硅的刻蚀速率、均匀性与选择比三个参数优化了气体流量配比。最终得到刻蚀速率77。8nm/min、非均匀性4.6%、对光刻胶的选择比0.85的优化工艺,做为SiO2刻蚀的实用工艺。

[1]来五星,廖广兰,史铁林,杨叔子.反应离子刻蚀加工工艺技术的研究[J].Semiconductor Technology,2006,31(6):414~417.

[2]严剑飞,袁凯,太惠玲,吴志明.二氧化硅的干法刻蚀工艺研究[J].微处理机,2010,2:16~19.

TN305.7

A

1004-7344(2016)27-0244-01

2016-9-14