关于二氧化硅的干法刻蚀工艺研究

2016-08-10王宏

王宏

关于二氧化硅的干法刻蚀工艺研究

王宏

(中国振华集团永光电子有限公司 贵州贵阳 550000)

本文利用反应离子刻蚀技术进行了多组刻蚀实验,重点研究了不同的工艺条件下对二氧化硅的刻蚀速率、均匀性性能、选择比等参数。通过对结果的比较和分析,本文得到了相对而言最佳工艺条件。

反应离子刻蚀;选择比;最佳工艺条件

1 反应离子刻蚀技术的基本原理和具体研究方法

1.1 基本原理

反应离子刻蚀技术包含了物理和化学变化的刻蚀工艺,故它既有离子溅射刻蚀技术的特点又有等离子化学刻蚀的特点,其分辨率高,反应速率快。刻蚀的过程是:首先射频辉光放电,然后反应的气体被击穿,最后生成了等离子体。由于等离子体之中一般包含了正、负离;长、短寿命的游离基以及可移动的自由电子,故等离子体易和刻蚀样品的表面发生一些化学反应。同时,离子受到电场力的作用会射向样品的表面,物理轰击这些表面。在物理变化和化学变的作用下,样品的刻蚀工作得以完成。

1.2 研究的基本方法

选取硅片当作衬底的材料,借助CVD的方法在衬底产一层二氧化硅。在沉积的工艺条件基本相同的前提下,改变沉积所需的时间来调整二氧化硅膜的厚度,以保证后续研究是可行的。在上层部位的二氧化硅薄膜基本生长好后,硅片表面膜厚不一定是在均匀分布的,故有必要测量原始的厚度,进而确保膜厚数据的准确性。这里采用的测量仪器是椭偏仪,既能测量出薄膜的厚度和折射率,又具灵敏度高、精度好、操作方便等诸多优点,同时测量不具有破坏性。

在确定完薄膜的厚度后,才能利用干法刻蚀二氧化硅。这里需要注意的是刻蚀过程中不能将膜完全刻蚀,因为完全的刻蚀会使测得的结果反应二氧化硅和衬底硅的综合的反应速率,出现偏差。整个反应中,以CHF3作为刻蚀气体,将CHF3通入到反应室之中,在辉光放电中发生的具体的化学反应为:

CHF3+e-→CHF2++F(游离基)+2e-

生成的F原子在到达二氧化硅膜表面后,发生的进一步反应为:

SO2+4F→SiF4↑+O2↑

在高压作用下,二氧化硅表面分解出的氧离子会和CHF2+基团反应,生成一氧化碳,二氧化碳等气体。利用抽气系统,实验中可以把生成的气体从反应腔体内抽出,从而完成对二氧化硅表面的刻蚀。

在刻蚀工作完成后,测量薄膜的厚度,两次测出的厚度差就代表的是一定时间内所刻蚀掉的薄膜的厚度,从而能够定量判断刻蚀的速率以及刻蚀的均匀性。

2 反应离子刻蚀研究实验

2.1 对于二氧化硅的平坦化的工艺研究

采用相同的刻蚀条件,对两种不同的材料进行刻蚀,其速率比就是选择比。所谓的平坦化工艺就是把整个硅片上的凸起部分全都磨成理想厚度的工艺。这就要求此种刻蚀工艺下二氧化硅同光刻胶的反应速率是最为接近的,也就保证选择比尽量接近1。同时,为避免耗时太多,需保证刻蚀的速率较大。下面就借助四个不同的工艺条件对刻蚀技术进行研究。

这里设定的固定不变的条件为:CHF3=20sccm,压强为5Pa,功率为400W。经试验,这一设置是刻蚀二氧化硅所需要的的最佳的工艺条件,刻蚀速率和均匀性都比较好。采用添加氧气的办法可以有效除去刻蚀光刻胶,但不会影响二氧化硅的刻蚀速率。同时,供给的氧气流量的不同也会导致光刻胶刻蚀的速率保持在一定的范围内,再借助作图法方法可以求出平坦化相对最好的工艺条件。

随着氧气流量的增加,选择比的数值基本上是减少的,当流量达到了3.5sccm附近的时候,选择比就最靠近1。所以,刻蚀时候采用的工艺条件为CHF3:O2=20:3.5sccm,压强为5Pa,功率为400W 时,这时候的选择比最接近1,刻蚀速率相对较大,其均匀性也不错。

2.2 对SiO2的刻蚀速率和其均匀性的研究

衡量均匀性的参数为:

这里的Vmax和Vmin是测量设备测量的薄膜厚度的最大值和最小值,Vaverage则所有测量值的平均值。这里对于SiO2的刻蚀速率以及其均匀性的分析是指在不同的工艺条件处理下,进行了四组不同的刻蚀实验,分析比较实验结果,筛选出最优的工艺条件。

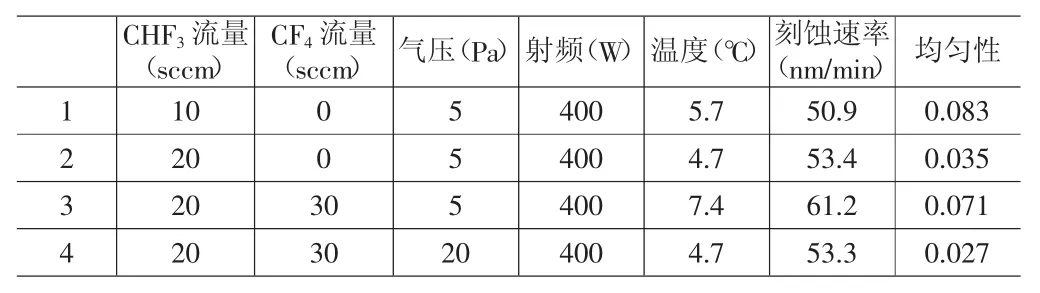

表1 刻蚀速率、均匀性与相应的工艺条件的实验数据表

2.2.1 改变气体流量对于刻蚀速率造成的影响

对比实验1和实验2的结果,能够找到刻蚀的速率和气体流量之间的关系。从实验的结果能够看出,伴随着气体流量的成倍地增加,其刻蚀速率相对的增大比较小。其原因是气体的流量基本上处于了饱和的状态,故伴随着气体流量持续地增加,能够参与反应的气体的增大量有上限的,这就会制约刻蚀速率的加快。若在气体达到饱和状态后,持续增加相应气体的流量,一定会导致各反应粒子相互间的碰撞几率,更多的能量会被损耗,能量的损耗会削弱粒子对于二氧化硅的的物理轰击作用,致使刻蚀速率降低。

2.2.2 改变温度时刻蚀速率受到的影响

这里的温度代表的是基片的冷却温度。在刻蚀反应中,其化学反应和物理轰击的过程是同时进行的,同时粒子相互之间的撞击、粒子同硅片之间的撞击都能够产生热量,这些热量会导致硅片表面的温度都不断地升高。而温度变得过高就会致使硅片表面受到严损伤。在反应离子刻蚀过程中,它是借助冷却系统,降低硅片表面的温度,以保证刻蚀的效果。

3 结束语

本文利用反应离子刻蚀机实施了多组刻蚀实验,在各种不同的工艺条件下分析了SiO2刻蚀的工艺。刻蚀过程的气压、气体的气流量和基片的冷却温度等诸多因素会都影响刻蚀速率、均匀性。其中,气体流量是主要因素,气压以及基片的冷却温度为次要因素。

[1]张华荣.基于嵌入式Linux的移动数据终端技术的研究[D].南京航空航天大学,2010.

[2]耿学文.化学刻蚀制备硅和氮化镓微纳结构的光学性能和应用研究[D].哈尔滨工业大学,2012.

TN305.7

A

1004-7344(2016)27-0296-01

2016-9-12