微波预处理对堆浸铀尾渣中铀浸出行为的影响及机理

2016-08-10杨雨山丁德馨

杨雨山,喻 清,胡 南,丁德馨

(1. 中南大学 资源与安全工程学院,长沙 410083;2. 南华大学 铀矿冶生物技术国防重点学科实验室,衡阳 421001)

微波预处理对堆浸铀尾渣中铀浸出行为的影响及机理

杨雨山1, 2,喻 清1, 2,胡 南2,丁德馨2

(1. 中南大学 资源与安全工程学院,长沙 410083;2. 南华大学 铀矿冶生物技术国防重点学科实验室,衡阳 421001)

堆浸铀尾渣中铀含量普遍高于0.02%,为了降低铀尾渣中的铀含量,采用频率为2450 MHz工业微波对铀尾渣进行了预处理,考察微波功率、辐照时间和尾渣质量对铀尾渣浸出行为的影响,探讨微波预处理提高铀尾渣中铀的浸出率的机理。结果表明:微波预处理的最佳条件为2.5 kg铀尾渣在50 kW功率下辐照30 s,此时铀浸出率达到80.12%,相比未经预处理时的铀浸出率75.63%提高了4.49%。一定条件下的微波辐照促使铀尾渣中铀的价态和赋存形态向有利于浸出的方向转化,经30 kW功率微波辐照30 s后,相比对照组尾渣中U(Ⅳ)比例下降了17.78%;经20 kW功率微波辐照30 s后, 相比对照组尾渣中弱酸提取态铀比例提高了15.55%。MLA分析表明,经微波预处理的尾渣中单体颗粒明显增加,铀的单体解离度提高有利于浸出。

堆浸铀尾渣;微波预处理;矿物解离;价态;赋存形态

堆浸工艺是我国从硬岩铀矿中提取天然铀的主要工艺。但由于堆浸铀矿石的粒级较大,目前的浸出工艺使得浸出后形成的铀尾渣中铀含量仍然较高。王志章[1]指出,近年很多铀矿山采用堆浸工艺,其尾矿中铀含量普遍高于0.02%;陈永亨等[2-3]从南方某铀尾矿库表层获取的尾矿样铀含量高达0.047%。堆浸尾渣中铀含量如此之高,将这些铀尾渣直接堆置在铀尾矿库中,在风化淋溶的作用下,尾矿中的铀释放出来,势必会造成环境污染。因此,进一步提取尾渣中的铀对环境保护具有重要意义,同时对开发铀尾渣这种二次资源也具有重要意义。

国内现阶段已有学者针对铀矿石堆浸尾渣中铀的回收进行了一些研究。李江等[4]开展了微生物柱浸法从尾渣中回收铀的研究,但研究结果表明铀的浸出率偏低,因为尾渣中的铀主要以残渣态铀赋存在铀尾矿中,浸出困难。为使尾渣中铀含量尽可能降低,达到环境治理和资源回收的目的,需采取进一步措施提高尾渣中的铀浸出率。

微波预处理辅助破磨或微波辅助浸出是近期冶金、采矿领域的研究热点。陈伟等[5]使用微波焙烧预处理难浸含金硫精矿,焙烧后的矿样变得更加松散、多孔,金浸出率较直接碘化浸出有大幅提高;SUORANTA等[6]利用微波升温,在150 ℃的条件下将钯、铂等元素在触媒中的浸出率提高到90%以上。SCHMUHL等[7]使用脉冲微波预处理铜矿石,经微波预处理后的铜矿石的铜浸出率远高于未经微波预处理的铜矿石的铜浸出率。PINTO等[8]将微波技术利用到镍的微硫酸浸出和有机酸浸出中,发现使用微波加热后镍的浸出效果更好。在更早的研究中,用微波加热方法代替常规加热法浸出锌,取得较好效果。如 AL-HARAHSHEH等[9]利用微波加热闪锌矿,KRISHNAN等[10]利用微波加热硫精矿,锌的浸出率都高于常规加热方法;OLUBAMBI[11-13]研究了微波辐照对复杂硫化矿的处理工艺和回收率的影响,并指出经过微波预处理后的矿石金属提取率明显高于未处理组;NANTHAKUMAR等[14]利用微波焙烧预处理难浸金矿,使金的回收率达到98%。这些研究成果一致表明,采用微波加热矿石的方法可以直接或间接提高金属的浸出率。本文作者查阅文献发现,采用微波预处理铀尾渣,提高铀浸出率的研究还鲜有报道,因此,拟以铀尾渣为处理对象,采用微波预处理方法,开展铀尾渣浸出试验研究;并对铀尾渣进行了筛分处理和化学分析。由于3 mm粒径以下的矿样铀含量低于0.02%,所以本研究针对3 mm粒径以上的矿样进行试验。先将尾渣样进行了微波预处理,然后在实验室内进行酸法搅拌浸出,研究微波预处理对铀尾渣中铀的浸出行为的影响,并从铀的赋存形态、价态和解离度三个方面分析铀尾渣中铀浸出率提高的原因。

1 实验

1.1 实验材料

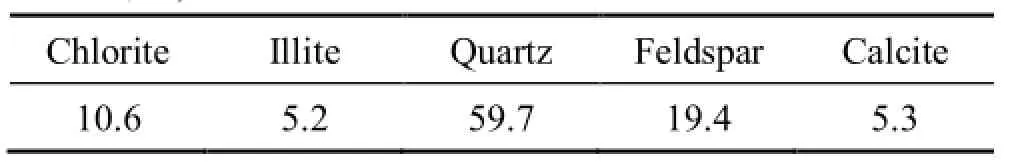

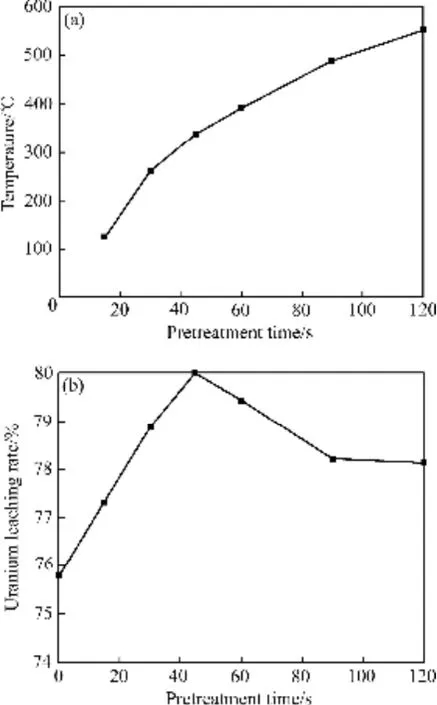

实验矿样采自中国南方某大型铀矿堆浸尾渣,在南华大学铀矿冶生物技术国防重点科学实验室对渣样的化学成分进行了分析测试,其主要化学成分结果见表1。尾渣中Al2O3和SiO2含量较高,铀含量达到358 mg/kg(即0.0358%),远高于我国土壤元素背景值[15],也高于 0.02%的铀尾矿堆放标准。铀尾渣中主要矿物为石英、长石、绿泥石、伊利石和方解石。其 XRD分析结果见表2。将尾渣样筛分成5个粒级:>6 mm、5~6 mm、3~5 mm、1~3 mm和<1 mm,采用ICP-MS测定各粒级样品的铀含量,粒级筛分结果及铀含量见表3。由表3可知,铀元素在不同粒级尾渣中分布不均,粒级3 mm以上的尾渣样品的铀含量均高于350 mg/kg。通过BCR法连续提取尾渣样中的铀,其弱酸提取态、可还原态、可氧化态、残渣态比例分别为21.92%、15.21%、16.85%、46.02%。

表1 铀尾渣的主要化学成分Table 1 Main chemical composition of uranium tailings(mass fraction, %)

表2 铀尾渣矿物相分析结果Table 2 Mineralogical composition of uranium tailings (mass fraction, %)

表3 铀尾渣粒度筛析结果及铀含量Table 3 Mineralogical composition of uranium tailings with particle sizes and content of uranium in different particle sizes

1.2 实验设备

实验设备和仪器如下:40 kW箱式工业微波炉,150 kW隧道式工业微波炉,ICP-MS(7700X,安捷伦)。

1.3 实验方法

1.3.1 微波预处理

随机选取渣样81.2 kg,先用3 mm标准筛筛除粒径小于3 mm的颗粒,剩余渣样按照堆锥四分法缩分。小功率微波预处理(10~40 kW)在40 kW的箱式工业微波炉腔体内进行,见图1(a),设备微波功率1~40 kW连续可调,频率为 2450 MHz。将尾渣装入 168 mm×130 mm×45 mm的匣钵内,再将匣钵置于微波腔体中,设定好微波功率,进行辐照。

大功率微波预处理(50~70 kW)在隧道式工业微波炉中进行,见图1(b),微波功率1~150 kW连续可调,频率 2450 MHz。采用将尾渣平铺在凯芙拉传送带上的方式进行辐照。

1.3.2 搅拌浸出试验

图1 微波预处理装置Fig. 1 Microwave pretreatment equipments: (a) 40 kW box-type industrial microwave ovens; (b) 1-150 kW tunnel type industrial microwave ovens

将辐照后的铀尾渣进行破磨,缩分,最后称取100 g样品研磨至粒径74μm以下进行搅拌浸出。参照李广悦等[16]的低品位铀矿石硫酸搅拌浸出试验调整浸出试验参数,以液固比4:1、硫酸浓度30 g/L配制浸出剂,并倒入三角烧瓶,与样品混合;设定六联电动搅拌器转速200 r/min,搅拌时间24 h。搅拌完后过滤并用5 g/L的稀硫酸洗涤滤渣两次,烘干滤渣,用钒酸氨滴定法测定铀含量。

1.3.3 铀价态测定

渣料经微波预处理后破磨、缩分,然后称取 1 g样品置于聚四氟乙烯坩埚中,加入约12 mL 5%碳酸铵溶液、0.2%尿素溶液,摇匀。放置于 60 ℃的恒温控制器中3 h。取出坩埚冷却,用2%碳酸钠溶液冲洗并过滤,滤液用200 mL锥形瓶盛接,滤液和洗涤液体积不超过50 mL。不断摇动下,逐滴用浓盐酸中和,加入15 mL浓磷酸、2~3滴硫酸亚铁铵后冷却,滴加三氯化钛溶液至样品溶液呈紫红色并过量2~3滴后静置 3~5 min,逐滴加亚硝酸钠溶液至溶液样品的黑棕色消失,立即加入20%的尿素溶液50 mL,摇动锥形瓶至大气泡消失为止。静置3~5 min,加入0.1%二苯胺磺酸钠3滴做指示剂,用标准钒酸氨溶液滴定至样品溶液呈亮紫色15 s不消失为终点。测定的即为U(Ⅵ)含量。

1.3.4 赋存形态测试

将尾渣样品研磨至粒径74μm以下,采用欧洲标准BCR法对尾渣中的铀进行连续提取。步骤如下:

弱酸提取态:准确称取2 g矿样置于离心试管中,加入40 mL 0.11mol/L HAc,放在恒温振荡器中22 ℃左右下连续震荡16 h,然后放入离心机中3000 r/min下离心20 min。将离心管中的上清液移入50 mL容量瓶中,用水稀释到刻度,摇匀,待测。

可还原态:向上一步残渣中加入40 mL 0.5mol/L 的NH2OH·HCl,后续上清液提取步骤同弱酸提取态。

可氧化态:向上一级残渣中加入10 mL H2O2,搅拌均与后室温静置1 h后用水浴加热至85℃,再加入10 mL H2O2在恒温水浴箱中保持85℃ 1 h。加入50 mL 1mol/L NH4Ac,后续上清液提取步骤同弱酸提取态。

残渣态:向上一级残渣中加入20 mL浓 HCl 和2 mL HF及5 mL H2O2,在电热板上恒温加热至溶解完全,冷却,过滤。将过滤液移入50 mL容量瓶中,用水稀释到刻度,摇匀,待测。

1.3.5 SEM观察与解离度分析

取原渣样和预处理后的渣样在相同条件下研磨至粒径74μm以下,使用MLA标准制样方法A进行制样,通过扫描电镜观察,并结合能谱分析,测定样品中铀矿物的解离度。

2 结果与讨论

2.1 微波预处理对铀浸出效果的影响

2.1.1 微波功率对铀浸出率的影响

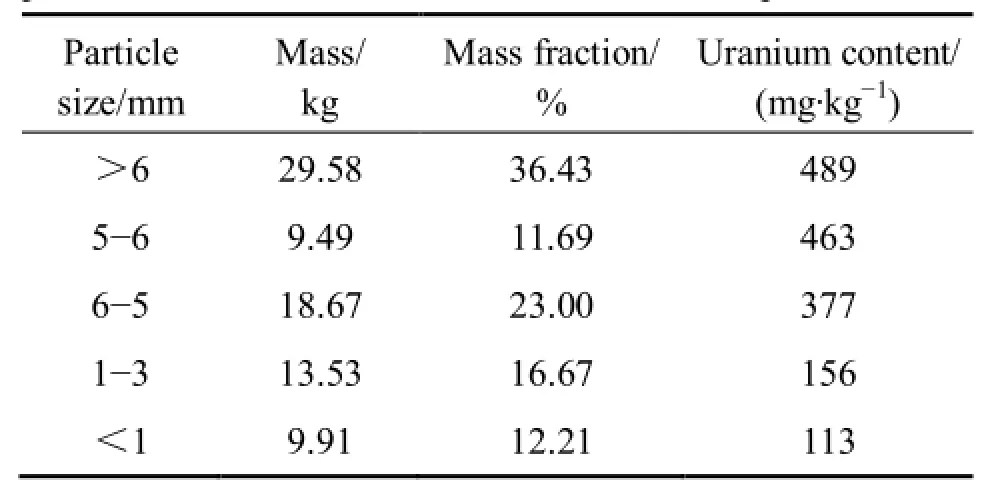

浸出率是铀生产中最重要的指标。设定微波功率分别为 10、20、30、40、50、60、70 kW,连续辐照30 s,不同微波功率预处理的最高升温如图2(a)所示。

由图2(a)可知,随着微波功率的增大,尾渣表面最高温度近似线性增长。微波功率为10 kW时,尾渣表面最高温度仅为67 ℃;而微波功率为70 kW时,尾渣表面最高温度为512 ℃。

图2 不同功率辐照30 s后尾渣的最高温度和铀浸出率Fig. 2 Highest temperature(a) and uranium leaching rate(b) of tailings after radiating for 30 s at different microwave powers

不同微波功率与铀浸出率的关系如图2(b)所示。由图2(b)可知,未经微波预处理时,尾渣的铀浸出率为75.63%,随着微波功率的增大,铀浸出率明显上升。这是因为经过微波预处理的铀尾渣在研磨至粒径74μm以下后,将获得更高的单体解离度,且微波功率越大,解离程度越高[17]。解离度的提高意味着浸出时铀矿物颗粒更容易与浸出剂接触。当微波预处理功率为50 kW时,铀浸出率为80.12%,相比未处理组提高了 4.49%。之后微波功率的增大对应着铀浸出率的下降。这是因为微波加热在增加矿物颗粒微裂隙、提高解离度的同时,也使矿物中水分流失加快,当温度过高时,部分固体颗粒可能发生一系列物理化学变化。如尾渣中的长石在高温下会和铀一起烧结并将铀包裹在烧结物中,包裹物难溶造成铀浸出率降低[18]。

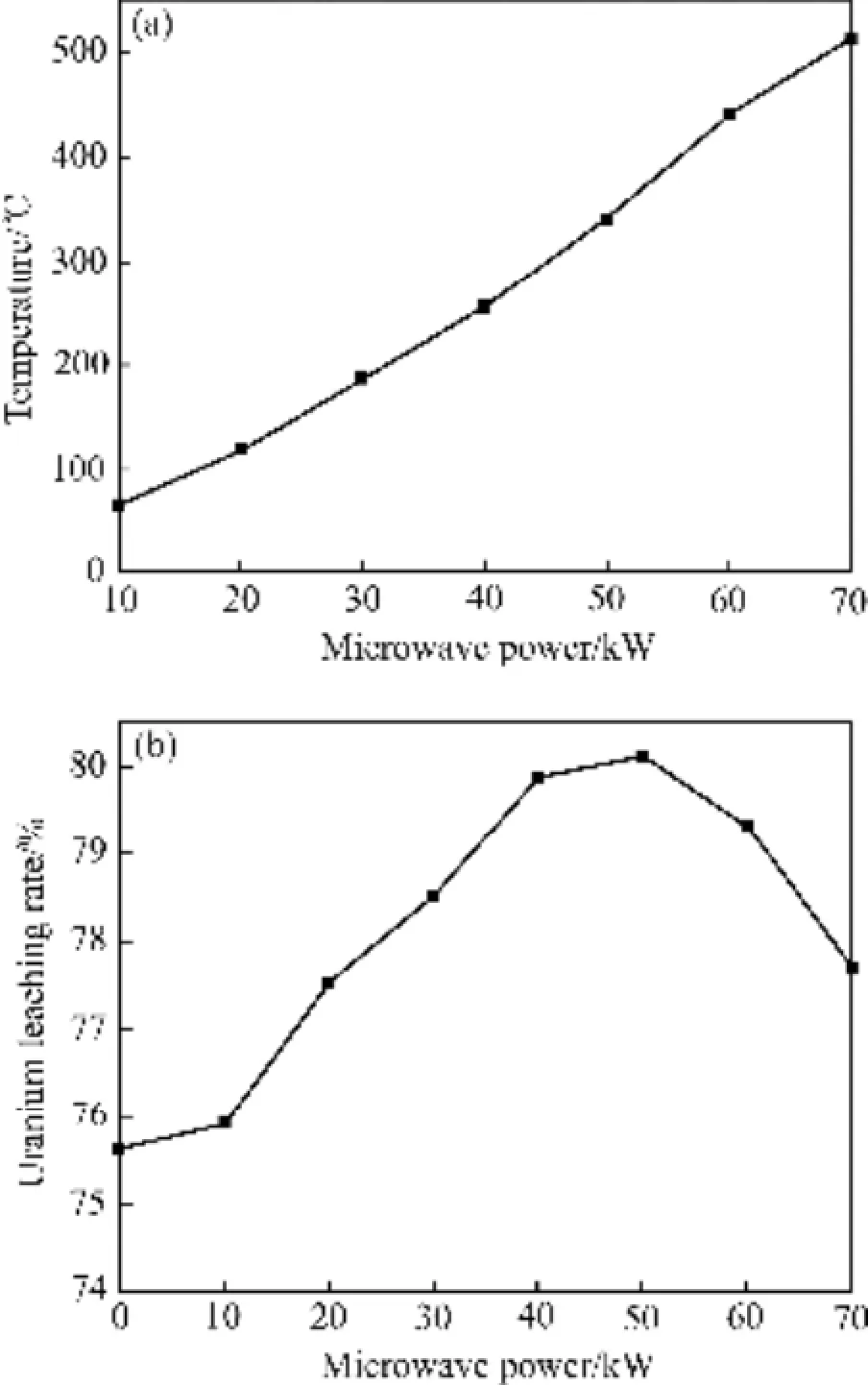

2.1.2 辐照时间对铀浸出率的影响

设定连续微波功率为 40 kW,每次辐照尾渣 2.5 kg,辐照时间分别为15、30、45、60、90、120 s。辐照时间与尾渣表面温度关系如图 3(a)所示。由图3(a)可知,随着辐照时间的延长,尾渣表面温度随之升高,但升温速率逐渐减小。不同辐照时间的铀尾渣浸出率见图3(b),由图3(b) 可知,铀浸出率随辐照时间的增加先升高而后降低,表明延长辐照时间导致铀尾渣升温,同样可以提高铀浸出率;当微波功率为40 kW,辐照时间为45 s时,铀浸出率最高,为79.94%,此后再延长辐照时间,铀浸出率反而下降。这说明随着辐照时间的延长,尾渣温度过高时可能导致含铀矿物烧结,从而降低铀浸出率。与不同功率预处理的最佳条件相比,微波功率为40 kW,辐照时间为45 s时的能耗略高,铀浸出率略低。

图3 40 kW辐照不同时间后2.5kg尾渣的最高温度和铀浸出率Fig. 3 Highest temperature(a) and uranium leaching rate(b) of 2.5kg tailings after radiating for different times at 40 kW

2.1.3 尾渣质量对铀浸出率的影响

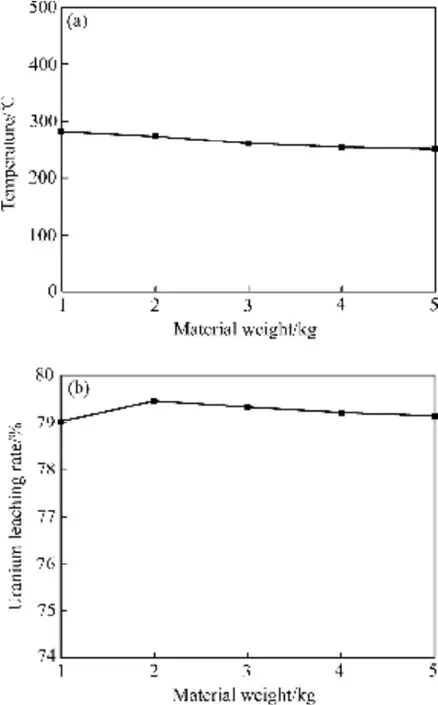

设定连续微波功率为40 kW,辐照30 s,每次辐照尾渣质量分别1、2、3、4、5 kg。不同质量的尾渣辐照后升温情况如图4(a)所示。由图4(a)可知,随着辐照尾渣质量的增加,最高温度有所下降。这应该是尾渣量的增加导致了单位质量吸收的微波能减少。但相对微波功率和辐照时间,在本次实验设定的质量范围内,尾渣量对升温作用效果影响较小。不同质量的尾渣辐照后的铀浸出率如图4(b)所示。由图4(b)可知,尾渣质量从1 kg到5 kg范围内,铀浸出率的变化幅度很小,因此,仍选择2.5 kg为最佳预处理物料质量。

图4 40 kW辐照30s后不同质量尾渣最高温度和铀浸出率Fig. 4 Highest temperature(a) and uranium leaching rate(b) of tailings with different mass after radiating for 30 s at 40 kW

2.2 微波预处理影响铀浸出行为的机理

2.2.1 微波预处理对尾渣中铀的价态影响

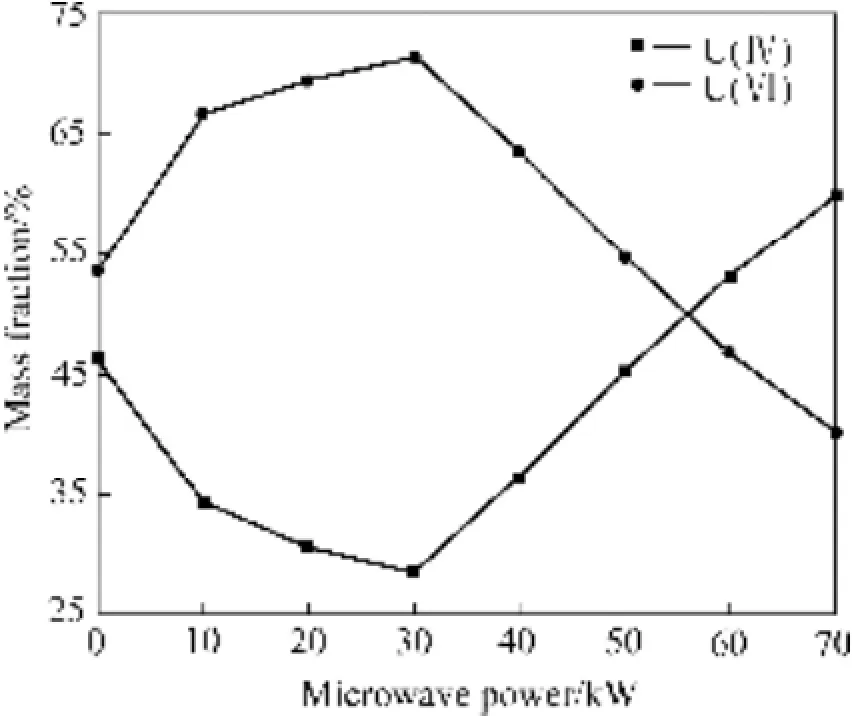

将经过不同功率微波预处理的矿样缩分取样后分析U(Ⅵ)和U(Ⅳ)含量。价态分析结果见图5。

由图5可知,随着微波功率的增加,尾渣中U(Ⅳ)质量分数先降低而后增加。尾渣经过30 kW微波辐照30 s后,尾渣表面温度为186 ℃,此时尾渣中U(Ⅳ) 质量分数为 28.54%,相比对照组的 46.32%下降了17.78%。U(Ⅳ)在自然界广泛存在,它可在空气中吸收氧,慢慢氧化,其反应式如下:

升温可能使这一反应过程加快。微波辐照时,尾渣温度升高,促使部分 U(Ⅳ)与氧结合,形成更高价态的 U(Ⅵ),这有利于铀的浸出。但当尾渣温度过高时,测得的 U(Ⅳ)质量分数增加,此作用机理尚有待进一步研究。

图5 不同微波功率预处理条件下铀尾渣中U(Ⅵ)和U(Ⅳ)比例的变化Fig. 5 Viriation of mass fractons of U(Ⅵ) and U(Ⅳ) in uranium tailings pretreated under condition of different microwave powers

2.2.2 微波预处理对尾渣中铀的赋存形态影响

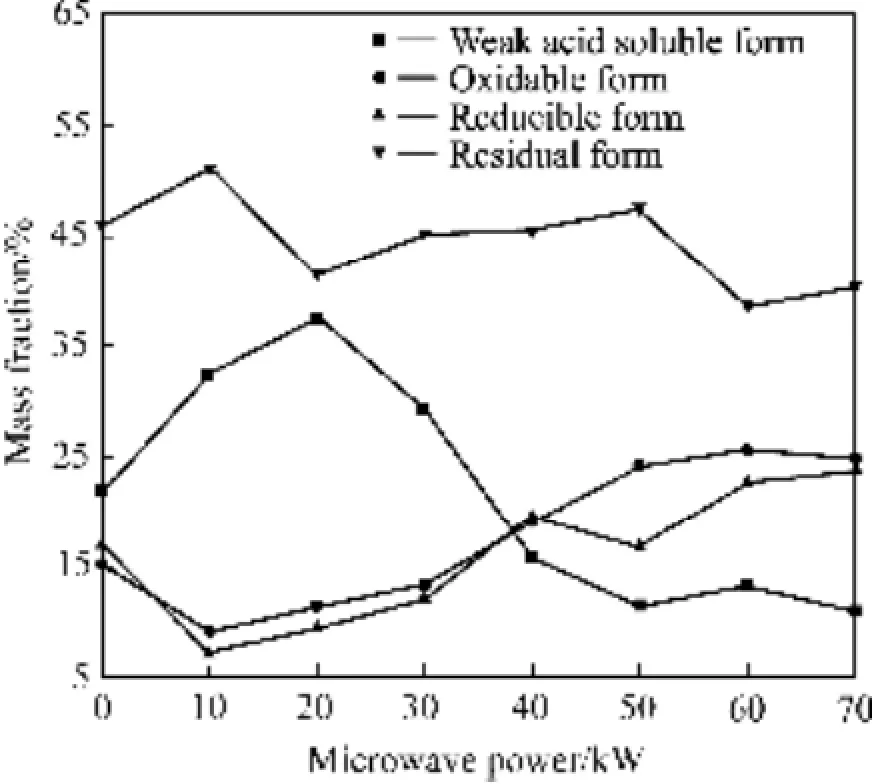

在不同功率微波预处理条件下尾渣中铀的赋存形态变化见图6,铀尾渣质量2.5 kg,辐照时间30 s。

由图6可知,经过20 kW微波辐照后,尾渣中弱酸提取态铀质量分数为37.47%,可还原态铀质量分数为 16.85%,可氧化态铀质量分数为15.21%,残渣态铀质量分数为46.02%,与对照组相比,弱酸提取态铀质量分数升高了15.55%,此时测得的尾渣表面温度为119 ℃。这说明温度相对较低时,微波辐照使尾渣中的铀从可还原态或可氧化态向弱酸提取态转化,有利于铀的浸出。然而经过70 kW微波辐照后,尾渣表面温度达到512 ℃,此时尾渣中的弱酸提取态铀质量分数为 10.95%,相较于对照组的 21.92%明显降低;可氧化态铀和可还原态铀质量分数之和为 48.7%,相较于对照组的30.06%明显增加。这说明大功率微波辐照会使尾渣中铀从弱酸提取态向可还原态或氧化态转化,将不利于铀的浸出。

图6 不同微波功率预处理条件下的铀的赋存形态变化Fig. 6 Viriation of occurrence form of uranium in uranium tailings pretreated under condition of different microwave powers

2.2.3 微波预处理对尾渣中铀解离度的影响

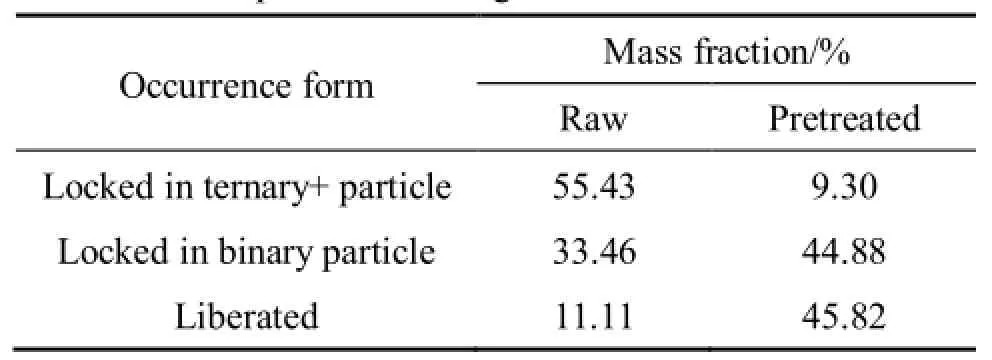

图7所示为原渣样和经50 kW微波辐射30 s后的尾渣样的SEM像。通过能谱分析可知,图7中灰度值大的白色矿物为铀矿物,灰度值小的暗色矿物为脉石矿物。图 7(a)中铀矿物与脉石矿物共生,并被包裹在脉石矿物之中,并由表4可知,与其他矿物共生的铀矿物颗粒占总量的88.89%(质量分数),且共生矿物多为长石与石英,而单体铀质量分数只有11.11%。图7(b)中铀矿物完全解离,结合表 4可知,微波预处理后的矿样单体铀颗粒明显增多,单体铀质量分数达到45.82%,而共生的铀质量分数下降为54.18%。

TAVARES等[19]和SCOTT等[20]的研究表明,由于微波选择性加热导致矿石内部产生温度差,使应力碎裂容易出现在矿物颗粒的边界处,并提高颗粒边界处的碎裂量。本研究采用的尾渣中含有较多 Al2O3和SiO2,它们属于热惰性物质,在微波辐照时加热较困难,而U、Mn和Fe的化合物属于热活性物质,微波辐照时升温很快,两者吸收微波能力的差异导致铀尾渣内部产生较强热应力,使各矿物相之间产生粒间微裂隙。由于这些微裂隙的存在,使矿石变得松散,矿石的强度下降,可磨度提高[22-24],因此,在相同磨矿条件下,尾渣磨至粒径74μm以下,经微波预处理的样品可获得较高的单体解离度;单体颗粒的增加改善了搅拌浸出时浸出剂与铀矿物反应的条件,提高了铀浸出率。

图7 原尾渣和经过微波预处理后尾渣的SEM像Fig. 7 SEM images of raw tailings (a) and microwave pretreated tailings (b)

表4 原尾渣和微波预处理后尾渣中铀矿物的解离度Table 4 Mineral liberation of uranium mineral in raw tailings and microwave pretreated tailings

3 结论

1) 微波功率、辐照时间与尾渣质量均会对尾渣中铀浸出率造成影响。其中,微波功率对铀浸出率的影响最显著,微波预处理的最佳条件是微波功率50kW,辐照时间30 s,尾渣质量2.5 kg,此时铀尾渣的铀浸出率与未经预处理相比,提高了4.49%。

2) 微波预处理可促使尾渣中铀的价态及赋存形态发生变化,从而提高尾渣的铀浸出率。经过30 kW微波辐照30 s后,尾渣中U(Ⅳ)质量分数为28.54%,相比对照组的46.32%下降了17.78%;经过20 kW微波辐30 s后,弱酸提取态铀质量分数较对照组升高了15.55%,这有利于铀的浸出。

3) 经过微波预处理后的尾渣中单体铀矿物颗粒明显增多,铀的单体解离度提高,有利于浸出。

REFERENCES

[1]王志章. 铀尾渣处置的实践和认识[J]. 铀矿冶, 2009, 28(2): 22-25. WANG Zhi-zhang. The practice and cognition about uranium tailings disposal[J]. Uranium Mining and Metallurgical, 2009,28(2): 22-25.

[2]王 津, 刘 娟, 陈永亨, 齐剑英, 朱 莉, 康明亮. 铀尾渣粒径对浸滤中铀释放的影响研究[J]. 环境与健康杂志, 2013,30(6): 512-515. WANG Jin, LIU Juan, CHEN Yong-heng, QI Jian-ying, ZHU Li,KANG Ming-liang. Effect of particle size of uranium tailing on uranium release from leachate[J]. Journal of Environment and Health, 2013, 30(6): 512-515.

[3]朱 莉, 王 津, 刘 娟, 陈永亨, 李锦文. 铀尾渣中铀、钍及部分金属的模拟淋浸实验初探[J]. 环境化学, 2013, 32(4): 678-685. ZHU Li, WANG Jin, LIU Juan, CHEN Yong-heng, LI Jin-wen. Preliminary study on uranium, thorium and some other metals leached from uranium tailings under simulated natural environmental conditions[J]. Environmental Chemistry, 2013,32(4): 678-685.

[4]李 江, 刘亚洁, 车江华, 饶 军. 微生物柱浸法从铀矿石堆浸尾渣中回收铀的研究[J]. 有色金属(冶炼部分), 2012(11): 37-40. LI Jiang, LIU Ya-jie, CHE Jiang-hua, RAO Jun. Uranium recovery from uranium mineral bio-heap residues with microbial column leaching prosess[J]. Nonferrous metals (Extractive Metallurgy), 2012(11): 37-40.

[5]陈 伟, 丁德馨, 胡 南, 李 峰. 微波焙烧预处理难浸含金硫精矿[J]. 中国有色金属学报, 2015, 25(7): 2000-2005. CHEN Wei, DING De-xin, HU Nan, LI Feng. Refractory gold-bearing sulfur concentrates pretreated by microwave roasting[J]. The Chinese Journal of Nonferrous Metals, 2015,25(7): 2000-2005.

[6] SUORANTA T, ZUGAZUA O, NIEMELÄ M, PERÄMÄKI P. Recovery of palladium, platinum, rhodium and ruthenium from catalyst materials using microwave-assisted leaching and cloud point extraction[J]. Hydrometallurgy, 2015, 154: 56-62.

[7]SCHMUHL R, SMIT J T, MARSH J H. The influence of microwave pre-treatment of the leach behaviour of disseminated sulphide ore[J]. Hydrometallurgy, 2011, 108(3): 157-164.

[8]PINTO I S S, SOARES H M V M. Microwave-assisted selective leaching of nickel from spent hydrodesulphurization catalyst: a comparative study between sulphuric and organic acids[J]. Hydrometallurgy, 2013, 140: 20-27.

[9] AL-HARAHSHEH M, KINGMAN S. The influence of microwaves on the leaching of sphalerite in ferric chloride[J]. Chemical Engineering and Processing Process Intensification,2007, 46(10): 883-888.

[10] KRISHNAN K H, MOHANTY D B, SHARMA K D. The effect of microwave irradiations on the leaching of zinc from bulk sulphide concentrates produced from Rampura-Agucha tailings[J]. Hydrometallurgy, 2007, 89(3/4): 332-336.

[11] OLUBAMBI P A. Influence of microwave pretreatment on the bioleaching behaviour of low-grade complex sulphide ores[J]. Hydrometallurgy, 2009, 95(1): 159-165.

[12] OLUBAMBI P A, POTGIETER J H, NDLOVU S, BORODE J O. Electrochemical studies on interplay of mineralogical variation and particle size on bioleaching low grade complex sulphide ores[J]. Transactions of Nonferrous Metals Society of China, 2009, 19(5): 1312-1325.

[13] OLUBAMBI P A, POTGIETER J H, HWANG J Y, NDLOVU S. Influence of microwave heating on the processing and dissolution behaviour of low-grade complex sulphide ores[J]. Hydrometallurgy, 2007, 89(1): 127-135.

[14] NANTHAKUMAR B, PICKLES C A, KELEBEK S. Microwave pretreatment of a double refractory gold ore[J]. Minerals Engineering, 2007, 20(11): 1109-1119.

[15] 中国环境监测总站. 中国土壤元素背景值[M]. 北京: 中国环境科学出版社, 1990: 12-13. China National Environmental Monitoring Centre. China soil element background value[M]. Beijing: China Environmental Science Press, 1990: 12-13.

[16] 李广悦, 刘玉龙, 王永东, 丁德馨. 低品位铀矿石硫酸搅拌浸出与细菌搅拌浸出研究[J]. 核科学与工程, 2009, 29(1): 92-96. LI Guang-yue, LIU Yu-long, WANG Yong-dong, DING De-xin. Study of the sulfuric acid leaching and bacterial leaching of low grade uranium ore by orbital shaker experiment[J]. Chinese Journal of Nuclear Science and Engineering, 2009, 29(1): 92-96.

[17] RIZMANOSKI V. The effect of microwave pretreatment on impact breakage of copper ore[J]. Minerals Engineering, 2011,24(14): 1609-1618.

[18] 张仁里, 王洪明, 张能成, 纪英认, 马民理, 谢访友. 含铀煤燃烧过程中煤灰烧结现象的研究—煤中几种常见无机矿物的烧结及其对铀包裹[J]. 核科学与工程, 1985, 5: 246-253. ZHANG Yun-li, WANG Hong-ming, ZHANG Neng-cheng, JI Ying-ren, XIE Fang-you. Research about phenomenon on coal ash sintering in the process of uraniferous coal combustion—Sintering of the several common inorganic mineral and uranium wrapping[J]. Nuclear Science and Engineering,1985, 5: 246-253.

[19] TAVARES L M, KING R P. Microscale investigation of thermally assisted comminution[R]. Society for Mining, Metallurgy, and Exploration, Inc., Littleton, CO (United States), 1995.

[20] SCOTT G, BRADSHAW S M, EKSTEEN J J. The effect of microwave pretreatment on the liberation of a copper carbonatite ore after milling[J]. International Journal of Mineral Processing,2008, 85(4): 121-128.

[21] AMANKWAHA R K, OFORI-SARPONGB G. Microwave heating of gold ores for enhanced grindability and cyanide amenability[J]. Minerals Engineering, 2011, 24 (6): 541-544.

[22] SAHOO B K, DE S, MEIKAP B C. Improvement of grinding characteristics of Indian coal by microwave pre-treatment[J]. Fuel and Energy Abstracts, 2011, 92(10): 1920-1928.

[23] KUMAR P, SAHOO B K , DE S, KAR D D, CHAKRABORTY S, MEIKAP B C. Iron ore grindability improvement by microwave pre-treatment[J]. Industrial and Engineering Chemistry, 2010, 16(5): 805-812.

(编辑 何学锋)

Effect of microwave pretreatment on leaching behavior of uranium in heap-leached uranium tailings and its mechanism

YANG Yu-shan1, 2, YU Qing1, 2, HU Nan2, DING De-xin2

(1.School of Resources and Safety Engineering, Central South University, Changsha, 410083, China;2. Key Discipline Laboratory for National Defence for Biotechnology in Uranium Mining and Hydrometallurgy, University of South China, Hengyang 421001, China)

Heap-leached uranium tailings usually contain uranium more than 0.02%. In order to lower the content of uranium, the uranium tailings were pretreated by 2450 MHz industrial microwave. The factors, including microwave power, irradiation time and tailings mass, which influence on the leaching behavior of uranium tailings, were investigated,and the mechanism of microwave pretreatment on improving extraction of uranium from uranium tailings was discussed. The results show that the optimal pretreatment condition are the microwave power of 50 kW, the irradiation time of 30 s,the tailings mass of 2.5 kg. And under this condition, the leaching rate of uranium increases to 80.12%, which is 4.49% higher than that of the control group(75.63%) under the condition without microwave pretreatment. Under a certain condition, the microwave pretreatment can help uranium valence state and occurrence form to beneficially transform to leaching. After irradiating for 30 s at 30 kW, the total amount of U(Ⅳ) decreases by 17.78% compared with that of the control group, while after irradiating for 20 s at 30 kW, the total amount of weak acid soluble uranium increases by 15.55% compared with the control group. The MLA analysis shows that the mono mineral particle of uranium significantly increases after microwave pretreatment, hence the increase of uranium mineral liberation is beneficial to leaching.

heap-leached uranium tailings; microwave pretreatment; mineral liberation; valence; occurrence form

Project of Nuclear Development Research; Key project(U1401231) supported by the National Natural Science Foundation of China; Project supported by the Plan of Innovation Team by University of South China

date: 2015-08-25; Accepted date: 2016-04-25

DING De-xin; Tel: +86-0734-8282534; E-mail: dingdxzzz@163.com

X591

A

1004-0609(2016)-06-1356-08

核能开发科研项目;国家自然科学基金重点项目(U1401231);南华大学校级创新团队计划项目

2015-08-25;

2016-04-25

丁德馨,教授,博士;电话:0734-8282534;E-mail: dingdxzzz@163.com