Cu含量对含Sc铝锂合金显微组织和力学性能的影响

2016-08-10郑子樵桑冯建陈向荣

龚 铸,郑子樵,贾 敏,桑冯建,陈向荣

(中南大学 材料科学与工程学院,长沙 410083)

Cu含量对含Sc铝锂合金显微组织和力学性能的影响

龚 铸,郑子樵,贾 敏,桑冯建,陈向荣

(中南大学 材料科学与工程学院,长沙 410083)

通过显微硬度测试、常规拉伸性能测试、扫描电镜和透射电镜等观察手段研究Cu含量对含Sc铝锂合金显微组织和力学性能的影响。结果表明:在Sc元素含量基本不变的情况下,Cu含量为4.2%(质量分数)的合金在均匀化过程中会形成W(AlCuSc)相,且该相在固溶时也不会完全溶解到α(Al)。在相同Sc含量条件下,随着α(Al)中Cu含量的下降,w(Cu)/w(Sc)变小,均匀化后形成的W相数量会明显降低,直至消失。由于W相对合金力学性能不利,其数量的减少可以增加合金中有效固溶Cu原子的数量,从而提高合金性能,W相的形成抑制合金中Al3(Sc,Zr)粒子的析出形成。

铝锂合金;AlCuSc相;Cu含量;力学性能;显微组织

铝锂合金具有低密度高强度的特点,被广泛应用于航空航天领域。微合金化是提高铝锂合金性能的主要手段,其中,Sc元素在合金中的微合金化作用受到了大家的广泛关注。BIRT等[1]的研究结果表明,在Al-Mg-Li合金中添加少量的Sc元素,可以大幅度提高合金的屈服强度,由于在铝合金中加入Sc元素后形成的Al3Sc粒子[2-3],不仅起到弥散强化作用,而且可以起到阻碍再结晶和细晶强化的作用。在 Al-Li合金中添加Cu元素会大幅提高合金强度,由于添加Cu元素之后,合金经过时效会析出大量的T1(Al2CuLi)相,该相具有很好的钉扎位错的作用[4],从而强化合金性能。但是,有研究表明[5],在高Cu铝合金中添加Sc元素后会形成W相(AlCuSc相),而降低合金强度。GAZIZOV等[6]在研究Al-Cu-Mg-Ag-Sc体系合金的组织演变过程时,发现合金在均匀化之后形成了典型的W相。JIA等[7]在Al-4Cu-Li合金中添加Sc元素后也发现了AlCuSc三元相(W相)。但在低Cu或者无Cu 的Al-Li合金中添加Sc元素之后,Sc元素往往形成Al3Sc粒子并被δ′(Al3Li)相包裹,以Al3(Sc,Li)复合粒子的形式存在[8],或者以Al3(Sc,Zr)复合粒子的形式存在[9],而没有W相生成[10]。因此,Cu含量对于W相的形成具有很重要的影响。为此,本文作者研究 Cu含量对含Sc铝锂合金W相生成及力学性能的影响。

1 实验

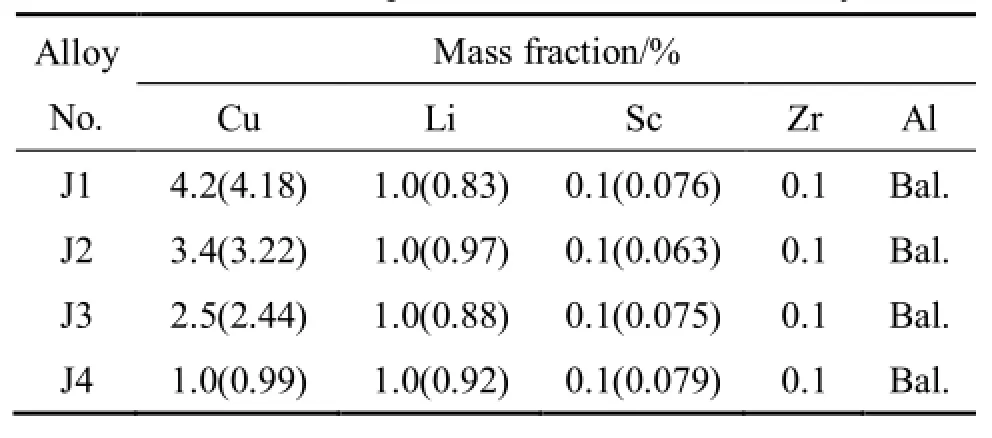

本研究设计4种Cu含量不同的实验合金,其合金成分如表1所列。采用高纯Al及Li,工业纯Cu以及含Al-Sc中间合金和Al-Zr中间合金为原料配制试验用合金,在氩气保护下浇铸。铸锭在(470 ℃,8 h)+(520 ℃, 24 h) 双级均匀化处理后经切头、铣面、热轧和冷轧等工序获得2 mm 厚的板材。固溶处理制度为(530 ℃, 1 h),室温水淬之后在 160 ℃下进行6%-T8态人工时效处理。

硬度测试在MTK1000A显微硬度计上进行,负荷为1.96 N,加载时间为15 s。拉伸样品是沿板材轧制方向截取和加工的板状样,采用 MTS-858型试验机进行拉伸性能测试,拉伸速率为2 mm/min。SEM观察在FEI Quanta200型环境扫描电镜上进行,加速电压为15kV。X射线物相分析在Rigaku D/max2500型X射线衍射仪上进行,采用Cu Kα发射源,管电压为36 kV,扫描速度为 4 (°)/min。显微组织观察在TecnaiG220型电镜上进行,加速电压为200 kV。扫描透射观察(STEM) 在Titan G2 60-300上进行。透射电镜观察样品经机械预减薄后双喷穿孔而成,电解液是25%硝酸+75%的甲醇混合液(体积分数),采用液氮冷却,温度低于-20 ℃。

表1 合金名义(实测)成分表Table 1 Chemical composition of four measured alloys

2 实验结果

2.1 时效硬化效应

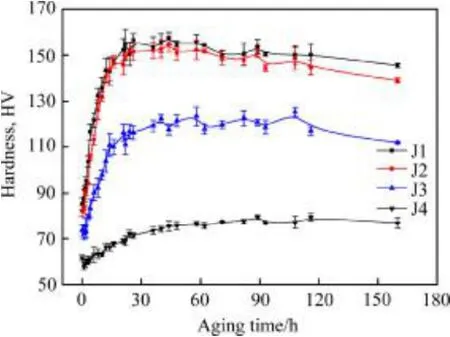

图1所示为合金J1~J4在6%预变形后160 ℃-T8态时效硬化曲线。由图1可以看出,4种实验合金时效硬化行为基本类似,在时效初期合金硬度快速上升,到达峰值后,随着时效时间的延长,合金硬度值略有下降。随着合金 Cu含量的下降,合金的硬度值会随之下降,当合金中的Cu含量降低到3%(质量分数)以下后,合金峰值时效硬度值下降明显,且时效响应速度明显变慢。J4合金在实验过程中,硬度值一直缓慢增加,没有出现明显的峰值时效特征。虽然J2合金的Cu含量比J1合金的Cu含量大约降低了1%(质量分数),但时效硬度值仅略低于J1合金的,J1和J2合金的时效强化效果相近,且峰值时效时间都在 20 h到30 h之间。

图1 合金J1-J4的时效硬化曲线Fig. 1 Aging hardening curves of alloys J1-J4

2.2 常规拉伸性能

图2 不同Cu含量合金的拉伸性能曲线Fig. 2 Tensile curves of alloys with different Cu contents: (a) Alloy J1; (b) Alloy J2; (c) Alloy J3; (d) Alloy J4

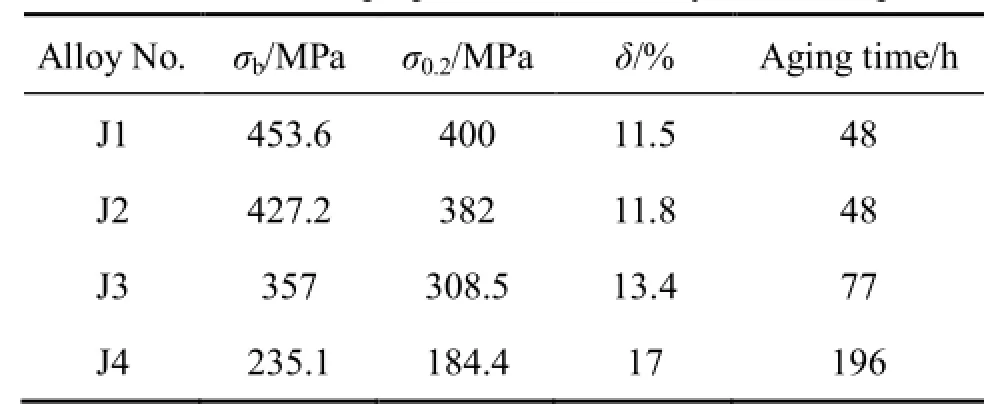

图2所示为不同Cu含量合金的拉伸性能曲线。由图2可以看出,4种合金的T8态时效拉伸性能曲线与硬度曲线趋势基本一致,但是 J4合金中看不到峰值,强度值随着时效时间的延长一直升高。另外,随着 Cu含量的降低,合金抗拉强度(UTS)和屈服强度(YS)都明显下降,伸长率(δ)也随之升高。4种合金的峰值力学性能如表2所列。由表2可以看出,J1合金的强度最高,抗拉强度达到453.6 MPa,屈服强度为400 MPa,J2合金与J1合金的抗拉和屈服强度都相差不大,在20 MPa左右,分别为427 MPa和382 MPa,但是峰值时效时间都为48h。J3合金的强度则大大降低,抗拉强度为357 MPa,屈服强度为308.5 MPa,与J2合金的相差近80 MPa,峰值时效时间则推迟到77 h。J4合金的强度最低,抗拉强度仅有235.1 MPa,屈服强度仅为184.4 MPa,与J3合金的相差120 MPa,一直到196 h都没有明显的峰值时效位置。

2.3 均匀化后的SEM组织特征

图3所示为不同Cu含量合金均匀化态的SEM像。从图3中可以看出,不同铜含量合金中的组织形貌差别非常大。含4.2%Cu(质量分数)的J1合金中遍布呈串状分布的白色颗粒,数量很多(见图3(a));含3.4%Cu(质量分数)的J2合金组织中则要干净许多,白色第二相的数量已经大大减少,但是还是能够明显看到一些具有与图3(a)中相同形貌的第二相颗粒,如图3(b)中箭头所示。图 3(c)中显示的是含 Cu 2.5%(质量分数)的J3合金,可以看出,合金内已经变得非常干净,基本上没有呈串状分布的粗大白色第二相,只有少量零星分布的白色颗粒,且尺寸较小。图3(d)中含Cu量1.0%(质量分数)的J4合金均匀化后显微组织形貌与J3合金的非常相近,组织内仅有少量孤立的白色第二相。

表2 4种合金T8态峰值时效的力学性能Table 2 Mechanical properties of four alloys at T8 temper

图3 不同Cu含量合金均匀化态的SEM像Fig. 3 SEM images of homogenized alloys with different Cu contents: (a) Alloy J1; (b) Alloy J2; (c) Alloy J3; (d) Alloy J4

图4 4种均匀化合金非平衡第二相的EDX成分分析Fig. 4 EDX analysis of non-equilibrium phases in four homogenized alloys: (a) Alloy J1; (b) Alloy J2; (c) Alloy J3; (d) Alloy J4

图4所示为图3中白色典型第二相的成分分析。从图4(a)和(b)的能谱分析结果可以看出,J1合金和J2合金中的白色粗大第二相主要含有Al、Cu和Sc元素,Sc元素含量较高,很明显为AlCuSc相[5]。而J3和J4合金中的白色第二相非常稀疏,相同倍数的视场内只有若干个颗粒,且呈松散状,从成分分析可以得到,具有这种形貌的第二相为 AlFeCu杂质相。在选取的观察区域内,都没有看到含有Al、Cu、Sc元素的三元相。这说明当Cu含量降低到3%(质量分数)以下后,合金经均匀化后不再含有三元AlCuSc相。

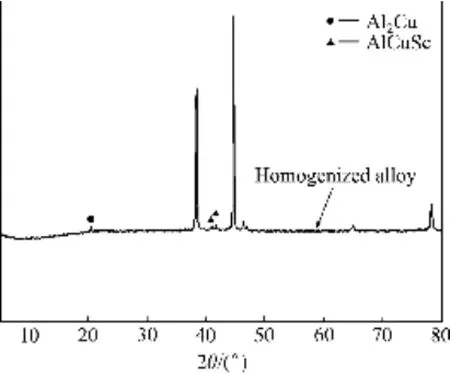

2.4 XRD物相分析

图5所示为J1合金均匀化之后的XRD谱及相应的物相分析结果。由图5可以看到一个Al2Cu的衍射峰,峰强很弱。而在2θ=42°附近有AlCuSc衍射峰出现。XRD分析结果说明J1合金在均匀化之后,合金组织中仅存在Al2Cu和AlCuSc相。但是合金在经过均匀化之后,合金中并没有 Al3Sc二元相的存在。这与SEM的结果一致。

2.5 固溶态SEM组织特征

图5 均匀化J1合金的XRD谱Fig. 5 XRD pattern of J1 alloy after homogenization

对不同Cu含量的4种合金固溶态组织进行EDX能谱分析。从图6(a)和(b)的分析结果可以看出,J1和J2合金经过固溶处理之后,白色粗大相仍然为含有Al、Cu和Sc元素的相,这说明AlCuSc相在经过固溶处理之后,并没有完全溶解。J3和J4合金中的第二相粒子在固溶之后较均匀化态变得更少。从成分分析中看出,第二相粒子为AlFeCu相,并没有出现AlCuSc相。

2.6 时效后TEM组织特征

图6 固溶态4种合金的形貌及EDX成分分析Fig. 6 Morphologies and EDX analysis of non-equilibrium phases of four solid-solution alloy: (a) Alloy J1; (b) Alloy J2; (c) Alloy J3; (d) Alloy J4

图7所示为4种合金T8态峰时效(对应于表2)的TEM像。图7(a)、(c)、(e)和(g)所示为电子束沿〈001〉方向入射,操作矢量为g=〈110〉的θ′相中心暗场像。图7(b)、(d)、(f)和(h)所示为电子束沿〈112〉方向入射的T1相的中心暗场相。从图7可以看出,4种合金中的主要析出强化相都为T1相和θ′相,但其数量及尺寸并不相同。从相应的TEM暗场形貌可以看出,J1合金和J2合金的Cu含量虽然相差1%,但是两种合金θ′相的数量和尺寸相差不大,仅有T1相析出的数量以及尺寸有些许差别,如图7(a)~(d)所示。同时在J2合金中观察到了一定数量的球形粒子,尺寸100 nm左右,如图7(c)中箭头所示。从图 7(c)中〈001〉方向的衍射斑可以清楚观察到在 Al基体斑点的 1/2出存在明显的Al3(Sc,Zr)相的超点阵衍射斑,而HAADF下的面扫描分析也说明球形粒子就为Al3(Sc,Zr)粒子(见图8)。但是J1合金中并未发现球形粒子的存在,也不存在相应的斑点。图8中析出相的分布说明W相的形成对合金时效析出相的形成数量有一定的影响。J2合金中的Cu含量相比J1合金中的下降,但是降低W相的形成数量,从而使合金中有效 Cu原子数量增加,相应提高了合金中θ′相和T1相的析出密度,基本与J1合金持平,同时,W相形成的减少又增加Al3(Sc,Zr)形成的几率。

随着Cu含量的进一步降低(见图7(e)~(h)),合金J3和J4中θ′相析出的数量大幅降低,尤其是J4合金中几乎没有θ′相析出,两合金中相应的θ′相的斑点变得非常微弱,合金中T1相虽然尺寸变得较小,析出数量相较于J1和J2合金却大幅降低。但由于Cu含量的降低,同样在J3和J4两合金中观察到了球形Al3(Sc,Zr)粒子,如图7(e)和(g)中箭头所示,并且从图7(g)中可以清楚看出球形粒子呈现双层壳/核结构。从4种合金峰值时效的TEM像可以充分说明,W相和Al3(Sc,Zr)具有竞争析出的关系。

3 分析与讨论

图7 合金T8峰值时效后的TEM暗场像及相应衍射斑Fig. 7 TEM images of alloys peak-aged in T8 condition and corresponding SAED patterns: (a) Alloy J1, θ′ phase, b=〈001〉α;(b) Alloy J1, T1 phase, b=〈112〉α; (c) Alloy J2, θ′ phase, b=〈001〉α; (d) Alloy J2, T1 phase, b=〈112〉α; (e) Alloy J3, θ′ phase, b=〈001〉α;(f) Alloy J3, T1 phase, b=〈112〉α; (g) Alloy J4, θ′ phase, b=〈001〉α; (h) Alloy J4, T1 phase, b=〈112〉α

图8 壳/核析出相的STEM面扫元素分布图Fig. 8 STEM mappings of core/shell precipitate: (a) HADDF; (b) Al; (c) Zr; (d) Sc

在本研究中,J1和J2合金中发现了W相,而J3 和 J4合金中并没有发现 W相。就合金成分来讲,4种合金中Sc元素的含量都是一样的,只是Cu元素含量有差别。NAKAYAMA等[11]的研究结果表明,Al-2.5Cu-0.23Sc(质量分数,%)合金在300~460 ℃热处理没有发现W形成,并且KHARAKTEROVA等[12]也没有在 Al-4.40Cu-0.48Sc(质量分数,%)合金 100~450 ℃热处理时发现W相的存在。由此可以看出,上述两种合金虽然Cu含量较高,但是Sc元素的含量也相对较高,这说明并不是Cu元素和Sc元素含量的绝对多少影响W相的形成过程,而是Cu元素和Sc元素的相对含量影响W相的形成。根据本研究中4种合金的实测成分,可得J1-J4合金的w(Cu)/w(Sc)分别为55、51、32、12。图3和4的实验结果表明,随着w(Cu)/w(Sc)的下降,W相的形成数量明显下降,J2合金中的W相几乎比J1合金的少了一半以上;当w(Cu)/w(Sc)下降到一定程度时,合金中已经观察不到 W相了。从Al-Cu-Sc三元相图[13]也可以得到,在高铜低钪成分范围内,就会有W相形成,在低铜高钪成分范围内,不会存在W相的相区,而是存在Al3Sc相的相区。CHEN等[10]在Al-2.5Cu-0.3Sc合金中没有发现W相,这是由于上述合金体系w(Cu)/w(Sc)仅有8.3,Cu含量较低,Sc含量较高,不会形成W相。所以,在含Sc的Al-Cu合金内,当Cu含量较高时,比较容易形成W相,确切地说,当w(Cu)/w(Sc)较高时,比较容易产生W相(Cu、Sc含量在合理范围内)。

Al3(Sc,Zr)相是高温析出相[14-16],在合金中一般只有 3个阶段可以形成:1) 均匀化阶段;2) 热加工阶段;3) 高温时效阶段。在本实验过程中,只有均匀化阶段和热加工阶段有可能生成Al3(Sc,Zr)相。由上述可知,W相的形成会消耗基体中的Sc原子,必然会抑制Al3(Sc,Zr)相的形成,因此,在均匀化阶段,二者的形成是呈竞争关系的。从图3中可以看出,从J1到J4合金,随着Cu元素含量的下降,W相的形成数量是递减的,尤其是J3和J4合金中已几乎没有W相形成,此时合金中的 Sc原子不会被 Cu原子消耗形成三元AlCuSc相,当热力学条件达到时,合金中过饱和固溶在基体内的Sc原子就会形成常见的L12型Al3(Sc,Zr)相。图7(a)、(c)、(e)和(g)所示的TEM像也证实这一点。

由合金的硬度曲线和拉伸性能曲线可知,合金的强度随着Cu含量的降低而降低,抗拉强度之间的差值依次为26、70.2和122.1 MPa,J3和J4强度下降非常明显,但是J1和J2之间的强度差别较小。由TEM像可以看出,J1合金的θ′相和T1相析出数量和尺寸与J2合金的相差不大,这应该是两个合金强度相差不大的根本原因。由合金均匀化的 SEM像可以看出,J1合金和J2合金在均匀化之后都形成了W相,而且J1合金中这种粗大的第二相粒子数目明显多于 J2合金的,固溶处理之后W相也没有发生溶解(见图6)。合金中W相的生成,消耗合金中的大量Cu原子,使得固溶处理时能溶入固溶体的 Cu原子含量急剧下降。对于Al-Cu-Li系合金,主要强化相是T1和θ′相,而Cu元素是形成这两种相以提高合金强度的主要元素,虽然J1合金的Cu含量较高为4.2%,但是合金中形成了大量的W相,可以形成含Cu强化相的有效Cu原子的数量大大降低,而J2合金的Cu含量为3.4%,低于J1合金的,但是合金中W相的形成减少了一半以上,被W相消耗的Cu原子数量大为减少,在时效过程中可以形成含Cu强化相的有效Cu原子相对增多,J1和J2合金固溶体中的Cu原子含量相差无几,所以两种合金中的析出相数量和尺寸差不多。而且J2合金中析出的Al3(Sc,Zr)粒子也有钉扎位错的作用[17],对合金的强度有一定的益处,所以J1和J2合金的强度相差不大。对于J3和J4合金,Cu含量已经分别降低到2.5%和1.0%(质量分数),虽然没有W相的形成,但是基体中固溶的Cu元素已经大幅度降低,由图6可以看出,合金峰值时效后强化相T1相和θ′相的析出数量比J1和J2合金已经大幅度减少。J4合金中已经几乎没有出现θ′相,析出相数量的减少造成了强度的巨大差别,所以J3和J4合金的强度相较于J1和J2合金的大大降低。

4 结论

1) w(Cu)/w(Sc)对合金显微组织中的W相的形成有很大的影响,在Sc元素含量基本不变的情况下,随着Cu含量的下降,均匀化后形成的W相数量会明显降低。3.4%Cu(质量分数)合金J2中的W相的数量仅为4.2%Cu(质量分数)合金J1的一半,当Sc含量不变,而Cu含量降低到3%以下后,即w(Cu)/w(Sc)小于32以后,W相基本不会形成。

2) W相与Al3(Sc,Zr)相有竞争析出的关系,由于W相的形成会消耗合金中的Sc原子,当合金内部产生W相时,Al3(Sc,Zr)粒子就难以形成。

3) 随着Cu含量逐步降低,合金的力学性能会逐渐降低,但是3.4%Cu(质量分数)合金的力学性能可以近似达到 4.2%Cu(质量分数)合金。其原因是由于3.4%Cu(质量分数)合金中的W相数量比4.2%Cu(质量分数)中的W相数量减少了近一半,其数量的减少会增加合金中有效固溶 Cu原子的数量,从而提高合金性能。

REFERENCES

[1]BIRT M J, HALFEY R A, WAGNER J A. The fracture resistance of 1420 and 1421 Al-Mg-Li alloys[J]. Scripta Metallurgica Materialia, 1993, 28(8): 919-923.

我们说这人就是这样,不管他,就得寸进尺,自己也没有约束力,主要看对方是个什么态度,其实,默许就是纵容,放任必成祸端。结果还是要管,团队不管会有邪气上升,官吏不监督就会贪污腐化,不对的地方还是要管的,你不管就会死灰复燃,就会危及家庭和身体健康。

[2] IWAMURA S, NAKAYAMA M, MIURA Y. Coherency between Al3Sc precipitate and the matrix in Al alloys containing Sc[J]. Materials Science Forum, 2002, 396/402: 1151-1156.

[3] STARINK M J, GAO N, KAMP N, WANG S C, PITCHER D P,SINCLAIR I. Relations between microstructure, precipitation,age-formability and damage tolerance of Al-Cu-Mg-Li(Mn,Zr,Sc)alloys for age forming[J]. Materials Science and Engineering A,2006, 417(1/2): 241-249.

[4] LAVERNIA E J, SRIVATSAN T S, MOHAMED F A. Review strength, deformation, fracture behavior and ductility of aluminum-lithium alloy[J]. Journal of Material Science, 1990,25(2): 1137-1158.

[5] DAVYDOV V, ROSTOVA T, ZAKHAROV V, FILATOV Y A,YELAGIN V I. Scientific principles of making an alloying addition of scandium to aluminium alloys[J]. Materials Science and Engineering A, 2000, 280(1): 30-36.

[6] GAZIZOV M, TELESHOV V, ZAKHAROV V, KAIBYSHEV R. Solidification behavior and the effects of homogenization on the structure of an Al-Cu-Mg-Ag-Sc alloy[J]. Journal of Alloys and Compounds, 2011, 509(39): 9497-9507.

[8]KOLOBNEV N. Aluminum-lithium alloys with scandium[J]. Metal Science and Heat Treatment, 2002, 44(7): 297-299.

[9] BOOTH C, MORRION, MAO Z, DIAZ M, DUNAND D C,WOLVERTON C, SEIDMAN D N. Roll of silicon in accelerating the nucleation of Al3(Sc,Zr) precipitates in dilute Al-Sc-Zr alloy[J]. Acta Materialia, 2012, 60(12): 4740-4752.

[10] CHEN B, LIU G, WANG R, ZHANG J Y, JIANG L, SONG J J,SUN J. Effect of interfacial solute segregation on ductile fracture of Al-Cu-Sc alloys[J]. Acta Materialia, 2013, 61(5): 1676-1690.

[11] NAKAYAMA M, OKUYAMA T, MIURA Y. Interaction betweenθ′-Al2Cu and Al3Sc in the heterogeneous precipitation in an Al-Cu-Sc alloy[J]. Materials Science Forum, 2000, 331/337: 927-932.

[12] KHARAKTEROVA M, ESKIN D, TOROPOVA L. Precipitationhardening in ternary alloys of the AlScCu and AlScSi system[J]. Acta Metallurgica et Materialia, 1994, 42(7): 2285-2290.

[13] RAGHAVAN V. Al-Cu-Sc (Aluminum-copper-scandium)[J]. Journal of Phase Equilibria and Diffusion, 2010, 31(6): 554-555.

[14] KEITH, KNIPLING, RICHARD A KARNESKY, LEE C P,DUNAND D C, SEIDMAN D N. Precipitation evolution in Al-0.1Sc, Al-0.1Zr and Al-0.1Sc-0.1Zr(at.%) alloys during isochronal aging[J]. Acta Materialia, 2010, 58(15): 5184-5195.

[15] 尹登峰, 郑子樵, 余志明. Sc对Al-Li-Cu-Mg-Ag-Zr合金组织和性能的影响[J]. 稀有金属材料科学与工程, 2003, 32(9): 736-739. YIN Deng-feng, ZHENG Zi-qiao, YU Zhi-ming. Effects of Sc addition on the microstructure and properties of Al-Li-Cu-Mg-Ag-Zr alloy[J]. Rare Metal Materials and Engineering, 2003, 32(9): 736-739.

[16] 王芝秀, 郑子樵, 李 海. 少量Sc对Al-Mg-Cu-Li-Zr合金组织与性能的影响[J]. 材料热处理学报, 2008, 29(2): 90-94. WANG Zhi-xiu, ZHENG Zi-qiao, LI Hai. Effect of minor Sc addition on microstructure and properties of Al-Mg-Cu-Li-Zr alloy[J]. Transaction of Materials and Heat Treatment, 2008,29(2): 90-94.

[17] DENG Y, XU G F, YIN Z M, LEI X F, HUANG J W. Effects of Sc and Zr microalloying additions on the recrystallization texture and mechanism of Al-Zn-Mg alloys[J]. Journal of Alloys and Compounds, 2013, 580: 412-426.

(编辑 李艳红)

Effects of Cu content on microstructure and mechanical properties of Al-Cu-Li-Sc alloy

GONG Zhu, ZHENG Zi-qiao, JIA Min, SANG Feng-jian, CHEN Xiang-rong

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

The effects of Cu content on the microstructure and mechanical properties of Al-Cu-Li-Sc alloys were investigated by microhardness test, tensile test, scanning electron microscopy (SEM) and transmission electron microscopy (TEM) observations. The results indicate that the alloys with high Cu content will precipitate W(AlCuSc)phase during homogenization when the Sc content is same, and the W phase will not dissolve into the α(Al) at solution treatment. The amount of W phase will decrease with the reduction of Cu content while the Sc content is the same. Because of the deleterious effects of W phase on the mechanical properties, the content of Cu atoms in α(Al) improves,the precipitation of θ′ and T1phases improve the mechanical properties after aging. The formation of Al(Sc,Zr) particles will be inhibited due to the existence of W phase.

Al-Li alloy; AlCuSc phase; Cu content; mechanical property; microstructure

Project(2013AA032401) supported by the National High Research Development Program of China

date: 2015-07-22; Accepted date: 2015-12-31

ZHENG Zi-qiao; Tel: +86-731-88830270; E-mail: s-maloy@csu.edu.cn

TG146.2

A

1004-0609(2016)-06-1182-09

国家高技术研究发展计划资助项目(2013AA032401)

2015-07-22;

2015-12-31

郑子樵, 教授;电话:0731-88830270;E-mail: s-maloy@csu.edu.cn