基于42CrMo环件短流程离心铸造工艺数值模拟研究

2016-08-10李永堂

贾 璐,李永堂

(1.太原科技大学材料科学与工程学院,太原 030024;2.太原科技大学金属材料成性理论与技术山西省重点实验室,太原 030024)

·教学研究·

基于42CrMo环件短流程离心铸造工艺数值模拟研究

贾璐1,2,李永堂1,2

(1.太原科技大学材料科学与工程学院,太原030024;2.太原科技大学金属材料成性理论与技术山西省重点实验室,太原 030024)

针对42CrMo合金钢的离心铸造工艺进行数值模拟研究,以短流程生产工艺为基础,对铸坯出模前和出模后的情况建立模型,利用ProCAST数值模拟软件,针对不同浇注温度和出模温度进行温度场和应力场研究。通过分析得到,浇注温度过高会造成充型不均,出模前铸件应力随出模温度的升高而增加,出模后铸件应力值低于出模前。铸造最佳工艺参数:浇注温度为1 520℃,出模温度为1 000℃~1 520℃.

短流程;42CrMo合金钢;离心铸造;数值模拟

传统环件生产工序为合金冶炼→钢锭浇注→钢锭开坯和初锻→下料→镦粗→冲孔→热辗扩成形→热处理和精加工,生产工序冗长,材料浪费严重,极易产生氧化皮,对于大型环件,辗扩变形量大,影响生产效率[1-3]。太原科技大学针对传统工序的缺点,提出了铸辗复合成形工艺,工艺流程是合金冶炼→环坯浇注→环坯加热→热辗扩→热处理和精加工,该工艺省去了下料冲孔等工艺,将材料利用率提高了20%~30%,但是在节能和高效生产上仍然有很大的提升空间和潜力[4]。在铸辗复合成形工艺及连铸连轧生产工艺的基础上,提出一种环件铸辗短流程工艺,工艺流程为合金冶炼→环坯浇注→热辗扩→精加工。工艺的核心是将环坯在高温下出模,利用高温出模的余热进行热辗扩,这样可以缩短生产工序,减少环坯的加热次数,真正响应了国家节能减排的号召,为今后环件生产技术的开发和研究提供一定依据。

短流程工艺中环坯的铸造是最重要的环节,是保证短流程工艺顺利进行的基础和条件,铸坯性能的好坏直接影响辗扩的进行和成品质量的合格。环形铸坯是典型的中空轴对称铸件,环坯的体积较大,对比其他铸造工艺,离心铸造省去了浇注中砂芯和浇冒口的设计,生产的铸件组织致密,成型情况较好,提高了金属液的利用率[5-7]。金属液在铸型旋转的离心力的作用下,将质量不大的渣、氧化物等夹杂物甩出金属液,留在内表面,此缺陷可在后续的机械加工中去除。离心铸造中铸件和铸型相接触,铸型温度影响铸件冷却速度,铸件一般获得从铸型壁到铸件内壁的定向凝固组织。炼钢中冶炼成的钢液经过出钢进入成钢桶后,直接浇注成环形铸件,钢的浇注是炼钢生产过程控制钢的冶金质量的重要环节,钢的大部分冶金缺陷是在浇注和凝固过程中形成的,浇注凝固工艺是影响缩松、缩孔,结晶时偏析、气体和夹杂物析出,以及裂纹和翻皮等铸造缺的陷生产[8,9]。

研究高性能、高质量的铸坯是保证短流程工艺推广和应用的基础,也是促进绿色生产的关键技术。本文通过ProCAST数值模拟方法,研究空心铸坯的离心铸造工艺,运用有限元模拟方法,研究铸造温度、离心转速以及高温出模前后应力变化,从而针对短流程工艺制定合理最优的离心铸造工艺。

1 材料与方法

通过离心铸造中铸坯出模前和高温出模后两个阶段的充型情况、铸造条件对应力-应变的影响进行研究,数值模拟分为出模前和出模后两部分。

1.1出模前有限元模型及设置

以洛阳LYC轴承有限公司轴承套圈为生产实例展开研究,铸件内径为500 mm,外径为858 mm,厚度为120 mm,计算得铸件的凝固收缩率k=5% ~6%,铸造方法采用立式离心铸造。数值模拟模型如图1所示,其中直浇道的直径为100mm,高为240mm,横浇道高为190 mm,内圆直径为100 mm,外圆直径为300 mm,共四条,均匀分布在直浇道与铸件之间。

铸件材料为42CrMo合金钢,金属型选用20CrMo合金钢,设置材料铸件时定义为空。金属型的热物理参数根据材料数据库定义,42CrMo合金钢的合金相图如图2所示。界面条件由于模拟中只有金属型和铸件一个界面,且在充型过程中铸件和金属型始终是接触的,所以铸件/铸型转化为一致性界面。换热系数选用1 000 W/m2K.

图1 离心铸造环坯及浇道

图2 铸态42CrMo材料合金相图

定义边界条件,离心铸造边界条件需要设置浇注温度、浇注速度、铸型冷却方式、铸型转速。根据计算,浇注速度为3.4 m/s;根据实际生产经验和理论确定浇注温度为1 520℃、1 530℃、1 540℃和1 550℃;铸型边界条件设为空冷,温度为25℃,传热系数为10 W/m2K;由于软件中只需要设置铸件转速即可,根据计算设定铸件转速为6.7 r/s.

离心铸造方式为立式离心铸造,重力加速度对于铸件成形起了重要作用,设定重力加速度为9.8 m/s2,方向为Z轴负方向。常量初始温度设置中,铸型温度定为25℃,铸件温度为初始浇注温度。

运行参数的设置,在Preferences中选择Centrifugal选项,软件会自动运行相应的参数。在General参数面板中,设置DTMAX(最大时间步长)为5 s,将TENDFILL设为0.1 s,这样充型结束后运算就会自动停止;在Thermal参数面板中,设置Thermal为1,TFREQ(温度结果保存间隔)为10;在Flow参数面板中设置Flow为3,VFREQ(速度保存间隔)为10.

1.2出模后有限元设置

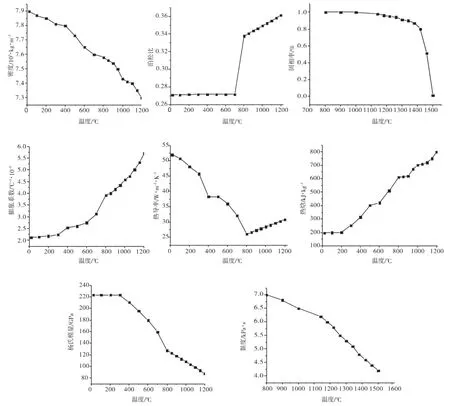

为了提高计算的速度,将出模前的d.dat和p.dat文件复制到一个新的文件夹下,重新命名进行出模后的模拟研究,同时将材料属性设置为非空。将铸坯设置位移约束,高温出模后进行空冷,因此删除金属型,热交换条件设置为空冷,铸型转速设置为0.图3为42CrMo合金钢的弹塑性变形参数及热物理性能参数。

2 模拟结果及分析

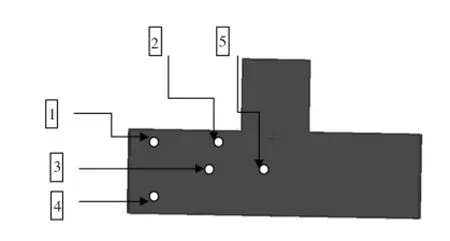

选取特殊点来观察研究环件的数值模拟结果,取点情况如图4所示,结果根据温度场和应力场进行分析。

图3 42CrMo材料相关参数

图4 模拟分析选点示意图

2.1温度场数值模拟分析

2.1.1浇注温度影响

不同浇注温度对充型结果的影响如图5所示。浇注温度是影响铸件微观组织的参数,浇注温度升高,熔融金属的过冷度增加,通过枝晶尖端的生长速度v和过冷度T之间的关系可得,枝晶尖端的生长速度提高,加速了柱状晶的生长。同时浇注温度提高,使得异质形核提供核心晶粒(例如从铸型内壁上脱离下的晶粒或者从晶粒上掉落的晶粒)被重新溶解消失,形核率降低,抑制了等轴晶的生长,晶粒组织粗化,促进柱状晶区的发展。实验模拟得出,浇注温度接近液相线温度,等轴晶区部分越大。

由图5可知,在1 520℃下四个横浇道金属液分布较均匀,在充型30 s时,1 520℃下铸件呈顺序凝固,浇注温度过高将已形核的晶粒重新溶解,不利于充型凝固过程。随着浇注温度升高,如在图5 b中3)、4)可知,随着凝固的进行,结晶潜热的释放,这些先凝固的部位会有一定程度的上升,最终造成充型结束后温度分布不均匀。

图5 不同浇注温度充型情况

通过研究充型过程,42CrMo合金钢离心铸造最佳浇注温度为1 520℃。根据短流程工艺,环坯铸造后,铸件冷却至辗扩温度下直接出模进行辗扩,一般工业辗扩初始温度为1 150℃,为了保证工业生产的安全,同时减小铸件出模热裂及冷裂发生,保证铸件完全凝固,制定铸件的出模温度为1 150℃、1 050℃和950℃来研究最佳出模温度。

2.2.2出模温度影响

图6 不同出模温度下冷却曲线

不同出模温度下铸坯5个点的冷却曲线如图6所示,各点在不同出模温度下的冷却趋势一致,其中1点和4点在外层,冷却速度比较接近且冷却速度较快;点3处于环件的中心位置,冷却速度最慢;2点相对于3点距离铸件的上表面距离小,也就是壁厚薄,所以冷却速度较快。综合可得,铸件冷却速度表面比心部大,且表面的冷却相对均匀,温度梯度较小,出模温度越高,铸件从内到外的温度梯度越大。

2.2应力场数值模拟分析

2.2.1出模前应力场影响

铸件在凝固过程中随着凝固的发生,铸件逐渐收缩,由于铸件整体的冷却速度不同,使得铸件各部分的收缩情况也不同,这样铸件内部因凝固情况不同会相互阻碍,产生应力变化。图7是铸件在950℃、1 050℃、1 150℃三个出模温度,出模前的等效应力变化云图。

图7 不同出模温度下等效应力云图

由图7可知,随着凝固的进行外表面的压应力不断增大,且应力增大的区域不断向环件中心转移,凝固后中心处的压力最大。铸件出模前内部应力分布范围是0 MPa~118 MPa,在环坯的外侧等效应力值最大,从外侧到心部等效应力逐渐减小。说明先凝固的部位等效应力明显大于后凝固部分,而铸件的外表面受压应力作用,内部则是拉应力作用,铸件随着凝固的进行,外表面完全凝固而内部未完全凝固,金属液体具有收缩凝固的特性,故环坯有收缩的趋势。根据凝固温度规律可知,环坯内部冷却速度大于表面的冷却速度,内部温度不断降低,而外部温度相对较低,阻碍了内部金属的收缩。

2.2.2出模后应力场影响

铸件经过不同出模温度出模后,在空气中冷却至750℃时的应力云图如图8所示。根据应力云图可知,不同出模温度下应力分布规律基本一致,由于不同出模温度使得同一位置的应力大小不同,但是相比于出模前的应力,出模后的应力值整体变小。

图8 不同出模温度下冷却后应力分布图

铸件在高温条件下出模后,去掉了金属型的约束,铸件的热应力得到了释放,应力会有短暂的增加,进而应力值会逐渐趋于平稳,保留的应力为残余应力。出模温度高,最终的残余应力就大,较高温度出模时,铸件出模后短时间内冷却速度增加,铸件内部高温和低温的温度梯度较大,从而热应力快速增加且最终应力也较高。

根据应力场数值模拟的结果可知,铸件在1 050℃下出模后,铸件的应力增加速率较950℃和1 150℃时应力增加速率较为平稳,铸辗连续成形中,出模的铸件需要进行热辗扩加工,应力的变化平稳有利于防止热裂及出模后的冷裂发生,确定适当的出模温度,并通过热应力来选择适当的出模温度具有重要的意义。因此1 050℃为铸件在高温条件下的最佳出模温度。

3结论

选用42CrMo合金钢为研究对象,通过Pro-CAST有限元软件,模拟分析了该种合金钢的离心铸造过程,得出以下结论:

1)浇注温度为1 520℃时,四个横浇道金属液分布均匀,在充型过程中,铸件呈顺序凝固。浇注温度过高会将已形核的晶粒重新溶解,不利于充型凝固过程的进行;出模温度越高,铸件温度梯度越大;

2)通过对应力场的分析,出模前铸件随着凝固的进行外表面的压应力不断增大,且应力增大的区域不断向环件中心转移,凝固后中心处的压力最大;出模后应力较出模前变小,残余应力随出模温度的增高而变大,最佳出模温度为1000℃~1050℃.

[1] 李永堂,齐会萍,李秋书,等.基于铸辗复合成形的42CrMo钢环坯铸造工艺与试验研究[J].机械工程学报,2013,49(20):49-54.

[2] 张锋,李永堂,齐会萍,等.基于铸坯的环件热辗扩过程微观组织演变研究[J].锻压装备与制造技术,2011(5):98-100.

[3] 付甲,李永堂,付建华,等.铸态42CrMo钢热压缩变形时的动态再结晶行为[J].机械工程材料,2012,36(2):91-95.

[4] 李永堂,贾璐,齐会萍.42CrMo钢环件铸辗连续成形的工艺流程:中国,ZL201210322895.1[P].2016-01-06.

[5] 陈瑶,柳百成.国内外铸造过程应力场数值模拟技术的研究进展[J].中国机械工程,1996(4):23-29.

[6] 赵九州,胡壮麒.偏晶合金液-液相变过程模拟[J].金属学报. 2004(40):27-30.

[7] Wu M,Augthun M.Numerical Simulation of the Casting Process of Titanium Tooth Crowns and Bridges[J].Journal of Materials Science:Materilas in Medicine,2001(12):485-490.

Numerical Simulation Research of Centrifugal Casting during Short Forming Process of 42CrMo Alloy Steel

JIA Lu1,2,LI Yong-tang1,2

(1.School of Materials Science and Engineering,Taiyuan University of Science and Technology,Taiyuan Shanxi 030024,China;2.Shanxi Key Laboratory of Metal Forming Theory and Technology,Taiyuan University of Science and Technology,Taiyuan Shanxi 030024,China)

The centrifugal casting process of 42CrMo alloy was simulated using ProCAST software.The temperature field and stress field under different casting temperature and depanning temperature were analyzed.The results showed the high casting temperature caused the non-uniform of mold filling,the stress before molding increased with the increase of depanning temperature and higher than after molding.The best casting parameters of casting and molding temperature are 1 520℃and 1 000℃~1 520℃respectively.

short forming process,42CrMo alloy steel,centrifugal casting,numerical simulation

TG249.4

A

1674-6694(2016)03-0019-05

10.16666/j.cnki.issn1004-6178.2016.03.006

2016-04-29

贾璐(1989-),女,博士在读,从事材料先进制造技术研究。

李永堂(1957-),男,教授,从事材料先进制造技术研究。

国家自然科学基金重点项目(51135007);山西省回国留学人员科研资助项目(2015-086)