补缩工艺对锆合金铸锭冒口的影响

2016-08-10严宝辉王彦启

严宝辉,肖 颖,王彦启

(1.西部新锆核材料科技有限公司,陕西西安 710000;2.华南理工大学,广东 广州 51000)

补缩工艺对锆合金铸锭冒口的影响

严宝辉1,肖颖1,王彦启2

(1.西部新锆核材料科技有限公司,陕西西安 710000;2.华南理工大学,广东 广州51000)

对三种补缩工艺下的锆合金铸锭冒口及其化学成分进行了对比分析,研究了不同的铸锭补缩工艺对锆合金铸锭冒口深度及铸锭化学成分的影响。结果表明适当的补缩电流制度和补缩时间,既能减少铸锭冒口深度,也能保证其化学成分与铸锭整体的一致性。

锆合金铸锭;补缩;冒口;化学成分

锆合金由于热中子吸收截面小,具有较好的机械性能及耐腐蚀性能,被用作核反应堆的燃料元件包壳和堆芯结构材料。其中锆及锆合金铸锭生产至今仍在普遍采用真空自耗熔炼(VAR)方法。该熔炼过程基本可分为三个阶段,引弧建立熔池期、正常熔炼期和头部补缩期。当铸锭熔炼进入补缩期,如果突然结束熔炼熄灭电弧,则铸锭集中缩孔部位约在熔炼深度的二分之一处,而正常熔炼的熔池深度≥坩埚直径[1]。因此,因尽量减少铸锭头部缩孔深度,减少铸锭切头量。为达到上述目的,需要在补缩期确定最佳的补缩工艺制度。目前,最佳补缩工艺是采用“多级补缩,低电流保温”的补缩工艺[1]。另外,目前国际上一些主要的锆材生产企业像WZ、CEZUS用于生产锆管的铸锭已经不切除冒口,直接进行锻造、挤压,以降低生产成本。所以保证铸锭头部化学成分的一致性也尤为重要,而铸锭的补缩工艺也会影响铸锭头部的化学成分,甚至导致铸锭头部某些元素含量超出标准要求。因此,研究铸锭补缩工艺对提高铸锭生产成品率降低生产成本具有重要意义。

1 试验方法

1.1试验过程

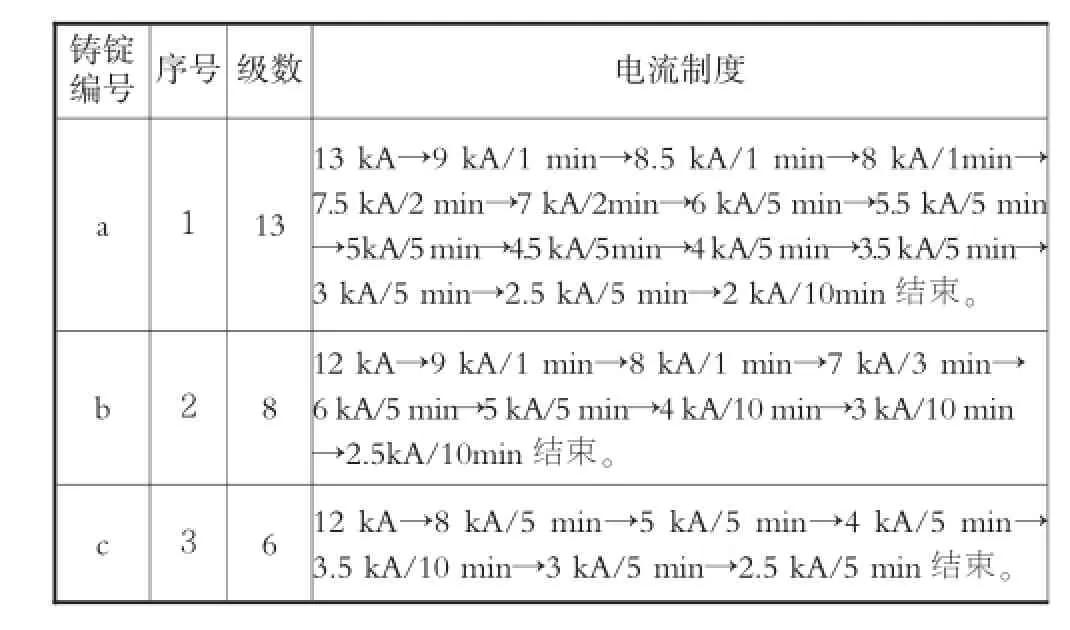

实验选用材料为原子能级海绵锆。将海绵锆经过人工挑料、布料、与相应中间合金在50 MN油压机压制成电极块,再使用真空等离子焊箱焊接成自耗电极,然后在1 t真空自耗电弧炉经过三次真空电弧熔炼成450 mm的Zr4合金铸锭,名义成分见表1.铸锭号分别为a、b、c,待这3个铸锭在自耗电极消耗至100kg以上时采用对应的补缩工艺进行补缩(见表2),铸锭的补缩时间分别控制在57min、45min、35 min.铸锭生产完毕后经超声探伤检测确定缩孔深度。试验流程见图1.同时按照图2所示对铸锭上端面进行取样分析Sn、Fe元素含量,研究补缩工艺对Zr4合金两种主元素含量的影响。

1.2测试

用H S600C超声波探伤仪检测铸锭冒口深度;用等离子体发射光谱仪分析铸锭中锡、铁元素的含量。

2 结果与讨论

图1试验流程图

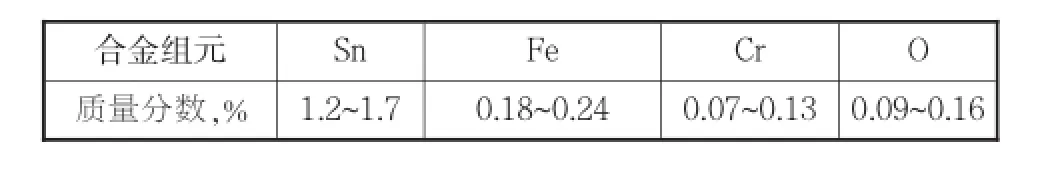

表1 Zr-4合金名义成分表

图2 铸锭上端面取样示意图

表2 各补缩工艺电流制度

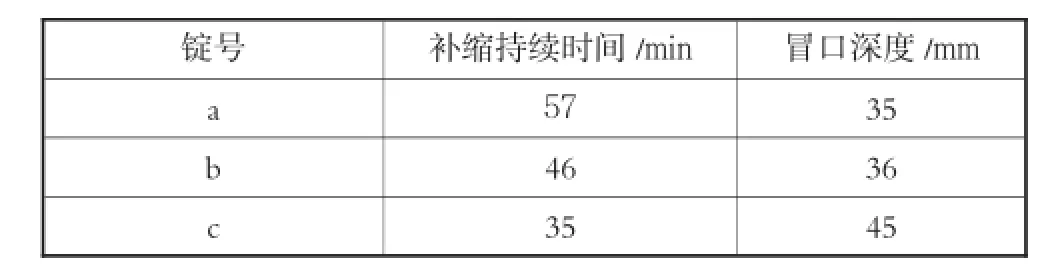

表3为测得的铸锭冒口深度。

表3 铸锭冒口深度

2.1补缩电流制度对铸锭冒口深度的影响

3种不同补缩电流制度对应的铸锭冒口深度见表2和表3.可以看出,1#和2#补缩电流制度下冒口深度较小,3#补缩电流下冒口深度最大。这三种电流制度的不同在于电流下降的级数和每1级电流所持续的时间不相同。1#、2#补缩电流制度中电流下降缓慢,熔速下降平稳,这一方面可以保证熔池表面处于液态,另一方面还可以提供少量的液态金属不断地进入熔池,以充填由于凝固和结晶所造成的体积收缩。同时由于逐渐由下而上地减少熔池体积和深度,始终是熔池表面处于液态而不先凝固,有利于头部气体和夹杂的最后排除,促使缩孔上移减少了冒口深度[2]。3#补缩电流级数少下降较快,向熔池提供的能量减少幅度大,补缩后期铸锭上表面的冷却速度大于铸锭内部,此时热量损失如果太多加快了铸锭头部上端的凝固速度,使铸锭头部端面凝固面积扩大,阻止了熔池内部气体的排出,导致铸锭缩孔形成在了较深的位置,使冒口变深。

通过比较1,2,3号铸锭补缩电流制度及冒口深度可以看出,5 kA~4 kA电流的持续时间对铸锭冒口深度影响较大,如果此阶段持续时间短,即使3#铸锭的4 kA电流以下补缩时间和1#、2#铸锭一样,但铸锭冒口仍比1#、2#铸锭深。熔炼过程中3#铸锭5 kA~4 kA电流补缩时间比1#、2#铸锭持续时间短,此阶段熔池能勉强到边,残留气体较多,熔池保持时间长有利于气体和挥发性杂质的排出。当调整到4kA以下补缩电流时,电弧向熔池提供的能量较小,在2.5 kA电流时已基本没有熔速,所保持的熔池面积跟自耗电极截面积相当,2kA电流时仅能勉强维持电弧的燃烧,而且随时有断弧的可能。从表3可以看出1#铸锭和2#铸锭的冒口深度基本相同,因此没有必要刻意使用过小的电流以延长补缩时间,降低生产效率。

2.2正常熔炼电流对冒口深度的影响

熔炼速率对真空自耗电弧熔炼温度场和熔池影响也较为明显,表现为随着熔炼速度的增大,熔池变宽变深,达到稳态熔炼阶段的时间缩短[3,4]。熔化电流是影响电极熔化速度的一个主要因素,熔化速度随着熔化电流的增大而增加,试验结果表明熔池深度随熔化电流的加大而增加[5]。在真空自耗熔炼过程中,扁平的熔池形状有利于熔池中气体的排出,也有利于液态金属的补缩[6]。与1#铸锭相比,2#铸锭正常熔炼电流较小,补缩开始前其熔池深度比1#铸锭浅,熔池形状更为扁平,补缩阶段熔池中气体深度较浅且更易向上排出,2#电流制度下2#铸锭冒口比1#稍浅。

2.3补缩持续时间对铸锭头部主元素含量的影响

在未锯切冒口前对3个铸锭上端面按照图2位置进行取样,分析Sn、Fe含量,其与铸锭整个平均含量的差异见表4.可以看出,铸锭上端面1/2R 处Sn、Fe元素含量高于铸锭平均含量,上端面中心的Sn、Fe元素含量高于1/2R处。其中a铸锭上端面高出铸锭平均值最多,b铸锭次之,c铸锭最小。这是因为当熔池较深、糊状区较宽时,工艺参数稍有变化就会加剧树枝晶间的液体流动,从而产生严重的宏观偏析。熔池较浅、糊状区较窄时,偏析则较小[6,7]。3种补缩工艺除了电流不同外,整体的补缩时间不同,见表2.补缩时尤其小电流持续时间越长,铸锭头部端面中心部分熔池保持时间越长,致使Sn、Fe元素偏析倾向越大。如1#铸锭补缩时间最长,小电流4 kA以下电流持续时间也最长,导致铸锭上端面金属长时间保持液态,加剧了像Sn、Fe这种正偏析元素由固态向液态富集的程度。这种宏观偏析有时会导致铸锭头部化学成分超出标准范围,不得不对其进行切除。3#铸锭补缩时间最短主要是小电流持续时间短,虽然冒口深度较大,但铸锭上端面Sn、Fe元素化学成分与铸锭平均值偏离最小。

表4 铸锭头部端面Sn、Fe元素质量分数差异

3结论

通过不同补缩电流制度下铸锭的冒口深度和头部端面Sn、Fe元素化学成分的分析对比,可得出如下结论:

1)补缩阶段电流下降过快,不利于熔池中气体的排出,按本文中的补缩电流制度进行补缩,5 kA~4 kA电流持续时间不宜过短,以便于熔池中气体的排除,有利于减小铸锭冒口深度;

2)在相同冷却条件及补缩电流制度下,补缩前的熔炼电流越大,熔池越深,铸锭冒口也越深。当然这不是影响冒口深度的决定性因素;

3)对于Zr4合金铸锭在整个补缩过程中小电流持续时间不能太长,补缩电流也不宜太小,这样即增加了铸锭端面熔池的持续时间促进了Sn、Fe元素的偏析倾向,也降低了生产效率,提高了操作难度;

4)在选择铸锭补缩电流制度时需要权衡冒口深度、化学成分的偏析及生产效率等因素,制定出符合实际需求的补缩工艺。

[1] 西北有色金属研究院,主编.稀有金属材料加工手册[M].北京:冶金工业出版社,1984.

[2] 马开道,鲁毅,马琨.稀有金属真空熔铸技术及其设备设计[M].北京:冶金工业出版社,1984.

[3] 赵小花,李金山,杨冶军,等.钛合金真空自耗电弧熔炼过程中磁场的数值模拟[J].特种铸造及有色合金,2010,30(11):1004.

[4] 王宝顺,董建新,张麦仓,郑磊.真空自耗电弧重熔凝固过程的计算机模拟[J].材料工程,2009,10:82-85.

[5] 丁永昌,徐曾启.特种熔炼[M].北京:冶金工业出版社.

[6] ZANNER F J.Metal transfer during vacuum consumable arc re-melting[J].MetallurgicalTransactionB,1979,10(2):133-142.

[7] ZANNER F J,WILLIAMSON R L,HARRISON R P.Vacuum arc re-melting of alloy 718[G]//Super alloy718,Metallurgy and App;icat ions,Pennsylvania:The Minerals,Metals&Materials Society,1989.

Influence of Feeding Process on Zirconium Alloy Ingot Riser

YAN Bao-hui1,XIAO Yin1,WANG Yan-qi2

(1.Western Energy Material Technologies CO.,LTD.,Xi'an Shanxi 710000,China;2.South China University of Technology,Guangzhou Guangdong 510000,China)

In this paper,the zirconium ingot riser and its chemical composition with three kinds of different ingot feeding process was analyzed.The results showed that using the proper feeding time and feeding current system,it not only minimized ingot riser depth,but also guaranteed the consistency of its chemical composition.

zirconium alloy ingot,feeding,riser,chemical composition

TG244+.4

A

1674-6694(2016)03-0008-03

10.16666/j.cnki.issn1004-6178.2016.03.003

2016-03-04

严宝辉(1986-),男,助理工程师,研究方向:锆及锆合金加工。