瞬态冲击载荷下复合材料身管损伤研究

2016-08-10魏存磊徐亚栋马燕颖

魏存磊,徐亚栋,马燕颖

(南京理工大学 机械工程学院,南京 210094)

瞬态冲击载荷下复合材料身管损伤研究

魏存磊,徐亚栋,马燕颖

(南京理工大学 机械工程学院,南京210094)

摘要:复合材料身管的损伤除了具有传统金属身管的损伤模式外,还包括复合材料层的损伤,金属层与复合材料层间界面损伤;针对该问题,采用有限元法对瞬态冲击载荷下复合材料身管损伤进行数值模拟,讨论影响复合材料身管损伤的因素,主要研究不同结构设计参数对复合材料身管损伤的影响;不同载荷工况下复合材料身管的损伤模式;这些研究对于提高含金属内衬复合材料结构的安全性和寿命,拓展复合材料结构的应用有着重要的意义。

关键词:身管;复合材料;损伤;瞬态冲击载荷

本文引用格式:魏存磊,徐亚栋,马燕颖.瞬态冲击载荷下复合材料身管损伤研究[J].兵器装备工程学报,2016(7):131-136.

Citation format:WEI Cun-lei, XU Ya-dong, MA Yan-ying.Study on Damage of Composite Material Barrel Under Transient Impact Load[J].Journal of Ordnance Equipment Engineering,2016(7):131-136.

身管的内膛破坏是在火炮发射时高温、高压的火药燃气和弹丸对炮膛反复作用的结果[1]。在瞬态冲击载荷下复合材料层中的损伤模式主要包括纤维断裂、基体开裂、基体屈服、分层损伤,还有金属和复合材料层间界面分离。在金属层中,损伤模式主要是磨损和烧蚀[2]。对于外壁缠绕纤维增强复合材料的身管,因为金属层和复合材料层的热学性能不同,致使温度在金属层和复合材料层间聚集,这会增加身管内壁的温度,加重身管烧蚀。国外早就开始了复合材料身管的理论与应用研究,并进行了大量的试验,取得了重大的进展[3]。目前,国内尚处在理论研究阶段,以南京理工大学钱林方教授为首的课题组重点研究了纤维增强复合材料在火炮身管上的应用,主要包括:复合材料身管的基础理论研究;复合材料身管的刚强度分析;复合材料身管的结构设计与优化[4];复合材料身管的热学性能研究[5];复合材料身管的残余应力研究;复合材料身管的损伤[6]研究等。关于复合材料身管的理论体系已基本形成,本文在以上研究的基础上,重点研究不同设计参数和载荷条件对复合材料身管损伤的影响。这些研究为含有金属内衬复合材料圆筒结构的安全性设计和寿命设计提供理论参考,拓宽和加速先进复合材料在国家安全领域的应用。

1复合材料身管热传导有限元方程

由于复合材料是各向异性材料,且在复合材料层中存在不同角度的偏轴材料铺层,把复合材料身管简化为轴对称模型或者二维模型存在一定的计算误差,因此本文使用三维实体模型。

考虑复合材料的各向异性以及复杂的载荷条件,利用传统的解析法很难准确地获得温度场的大小及其分布。然而利用有限元法,借助有限元分析软件ABAQUS,可以获得比较满意的计算结果。在直角坐标系下,瞬态温度场的场变量φ(x,y,z,t)在一般三维问题中需要满足方程[7]:

(1)

边界条件为

式(1)在Ω内,式(2)在Γ1边界上,式(3)在Γ2边界上,式(4)在Γ3边界上。式(4)中,kx、ky、kz是3个材料主轴方向上的热传导系数;ρ是材料密度;c为材料比热容;t是时间,Q为物体内部的热源密度;nx,ny,nz是边界外法线的方向余弦;φ=φ(Γ,t)是在Γ1边界上的给定温度;q=q(Γ,t)是在Γ2边界上的给定热流密度;h是对流换热系数;φa=φa(Γ,t),对于Γ3边界,在不同对流条件下φa代表不同地方的温度。

式(1)是热平衡方程的微分形式,其中等号左边的一项代表微元体升高温度所需要的全部热量,右边第1、2、3项代表微元体沿x、y、z三个方向获得的热量,最右边一项是微元体从内部热源所获得的热量。

热传导的边界条件包括3类:式(2)是第1类边界条件,也称为强制边界条件,它是指在边界Γ1上给定的温度。式(3)是第2类边界条件,也被叫做自然边界条件,它是指在边界Γ2上给定的热流量。当q=0时,表示不与外界进行热交换,此时式(3)称为绝热边界条件。式(4)是第3类边界条件,也称为混合边界条件,它是指在边界Γ3上给定的对流换热条件。Γ1+Γ2+Γ3=Γ,Γ是域Ω的全部边界。

2复合材料身管简化模型

2.1身管复合方案

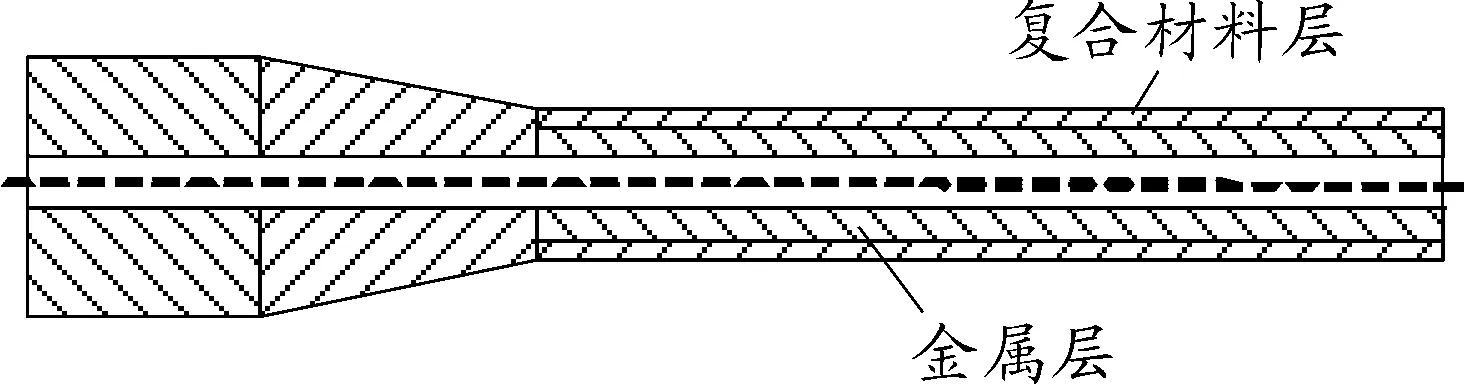

本文所研究的复合材料身管,一般是减少金属身管的壁厚,然后在身管外壁缠绕不同角度的复合材料层(图1)。综合考虑加工工艺与实际装配情况,缠绕位置也有一定的限制,一般是缠绕在炮口制退器之后,坡膛之前,以复合材料的纤维主方向与身管轴向成不同的角度缠绕,兼顾各个方向的受力,保证身管的刚度和强度。具体结构见图2。

图1 某型号身管模型

图2 复合材料身管复合方案

2.2建模假设

冲击载荷下复合材料的损伤问题分析起来相当复杂,为了简化问题,节省计算时间,因此对含金属内衬的复合材料身管热结构耦合问题的有限元模型进行简化:

不考虑身管膛线及其他附加结构,身管简化为圆筒。 不考虑发射时弹丸对身管的作用力。 不考虑温度、膛压沿轴向的变化,只考虑载荷沿径向分布。

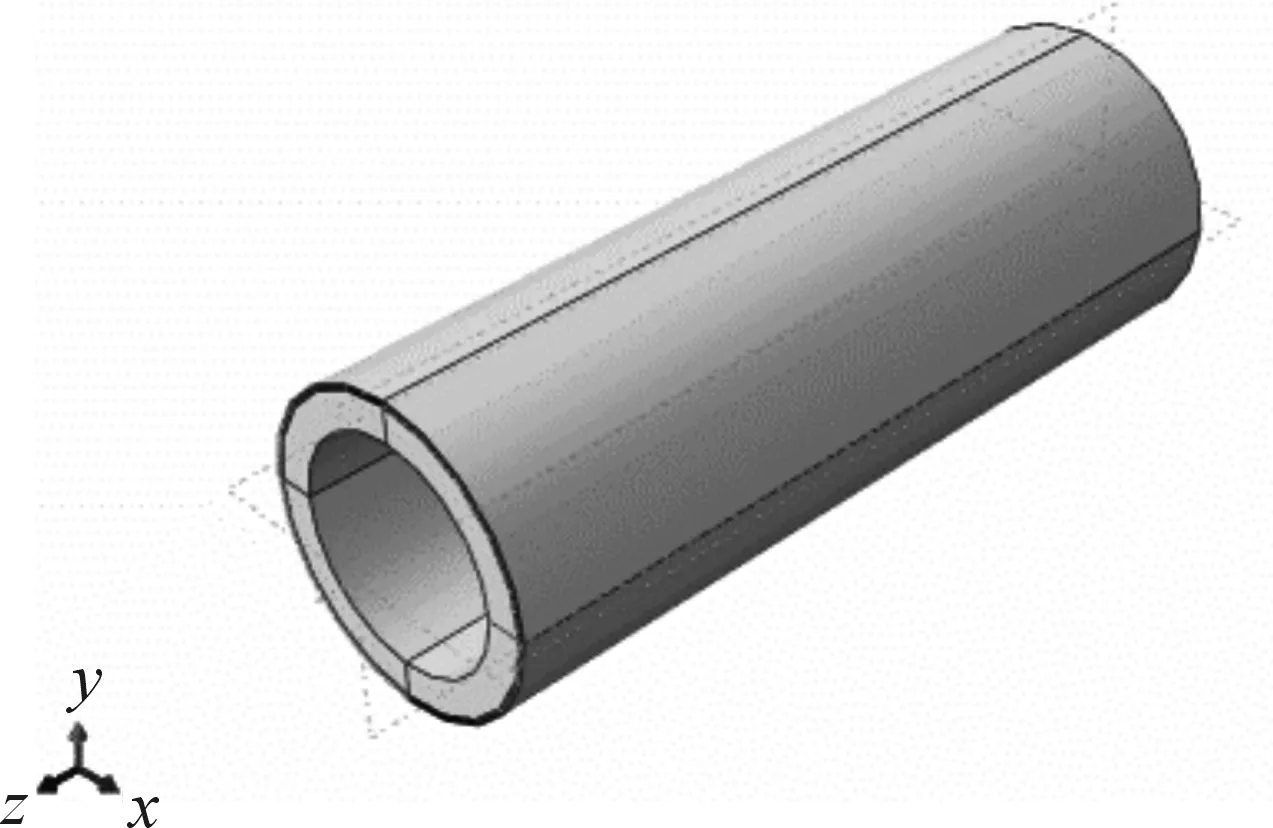

2.3有限元计算模型

复合材料的简化模型主要由金属内衬和四层不同角度树脂基碳纤维增强复合材料构成,其基本结构如图3所示,图中Z轴为对称轴,r轴为半径方向,θ轴为切向,1轴为复合材料纤维方向,2轴为纤维垂直方向,3轴与r轴方向同向,α为1轴和Z轴的夹角。为了同时保证身管的刚度和强度,复合材料层由内而外分别为4层0°铺层、4层+45°铺层、4层-45°铺层和4层90°铺层,金属层的厚度为30 mm,各复合材料单层的厚度为0.25 mm,轴向长度为600 mm,ri=79 mm。

图3 复合材料身管简化模型

复合材料采用T300/Epoxy,金属材料采用Ni3钢,金属材料和复合材料在常温下的基本材料参数见表1。

表1 材料物理特性表[4]

2.4网格划分

根据以上参数建立复合材料身管实体模型如图4所示,为了划分结构化网格先对模型进行切割,为模型边界布种划分20节点三维实体单元如图5,定义单元属性。对复合材料层和金属层分别赋予材料属性。

图4 几何模型图

图5 网格模型

2.5边界条件

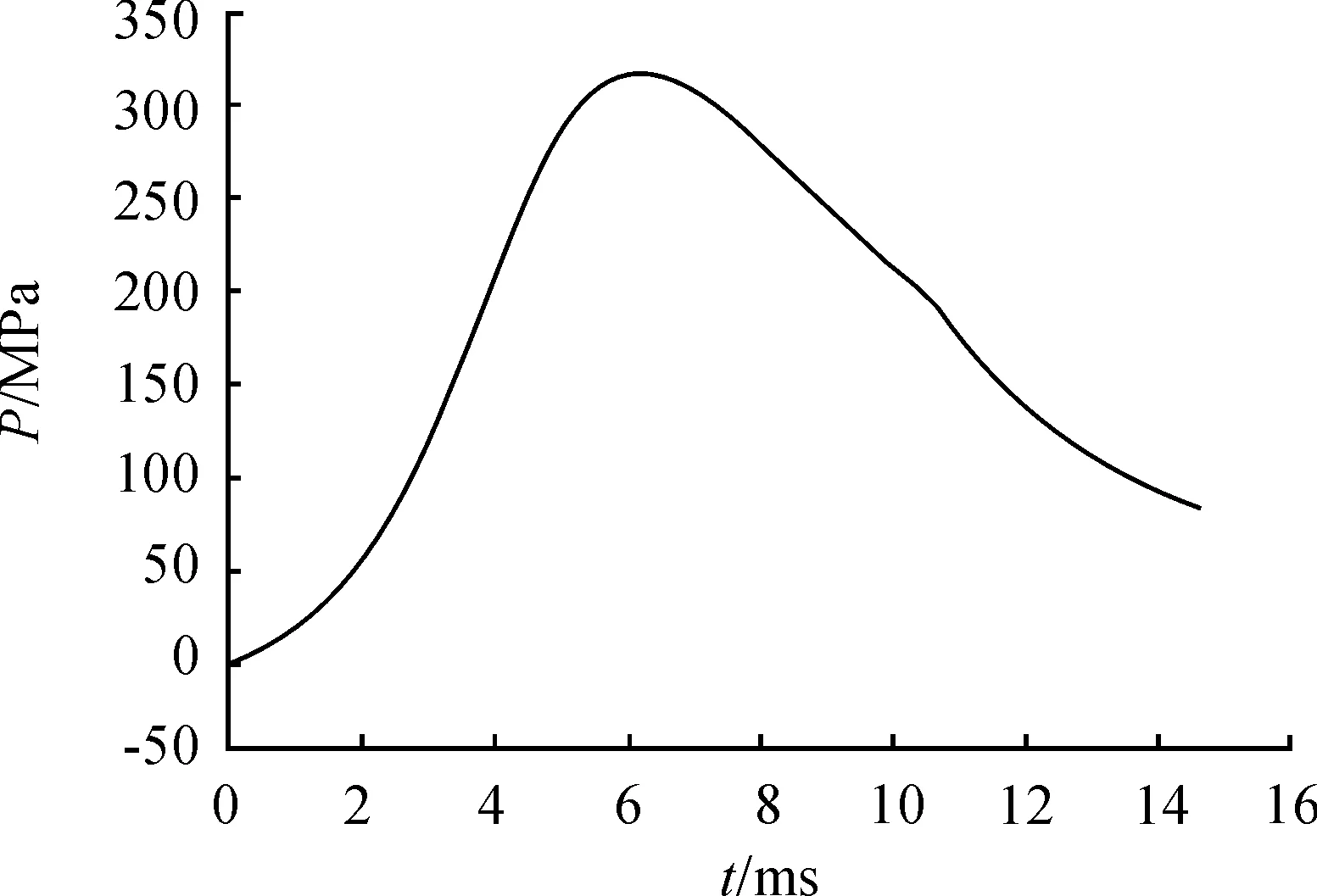

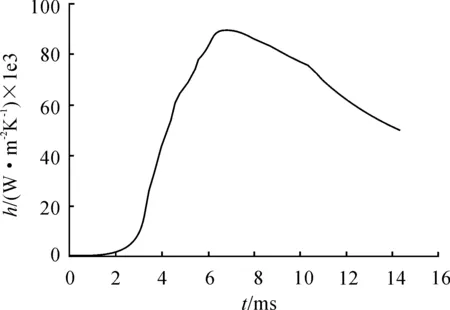

考虑热效应的复合材料身管受力分析,身管内壁承受火药气体产生的膛压载荷和热载荷,身管外壁与大气自由对流换热;考虑材料的非线性和载荷条件的非线性。在火炮发射时,传热方式有对流换热、热传导和辐射换热。由于热辐射换热量仅约为热对流换热量的1/100[8],所以本文主要考虑对流换热。一般根据膛内热交换过程把整个火炮发射过程为3个阶段,内弹道时期、后效期和间歇期。在内弹道时期和后效期,膛内气流与膛壁以强迫对流换热的形式进行热交换,而在后效期则是以自然对流换热的形式进行热交换。身管外壁始终以自然对流换热方式与外界进行热交换。边界条件参考文献[5]中内弹道程序的计算结果,部分边界条件见图6、图7、图8。

图6 火炮膛内平均压力随时间变化

图7 火炮膛内气流温度随时间变化

图8 火炮膛内气流平均换热系数随时间变化

3不同复合结构设计参数下复合材料身管损伤研究

3.1不同金属层厚度对烧蚀影响分析

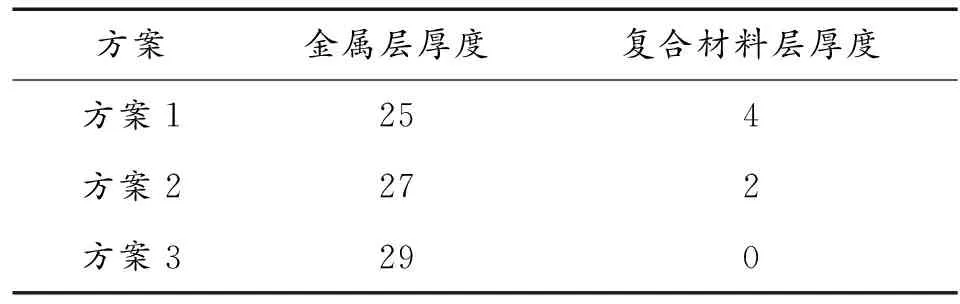

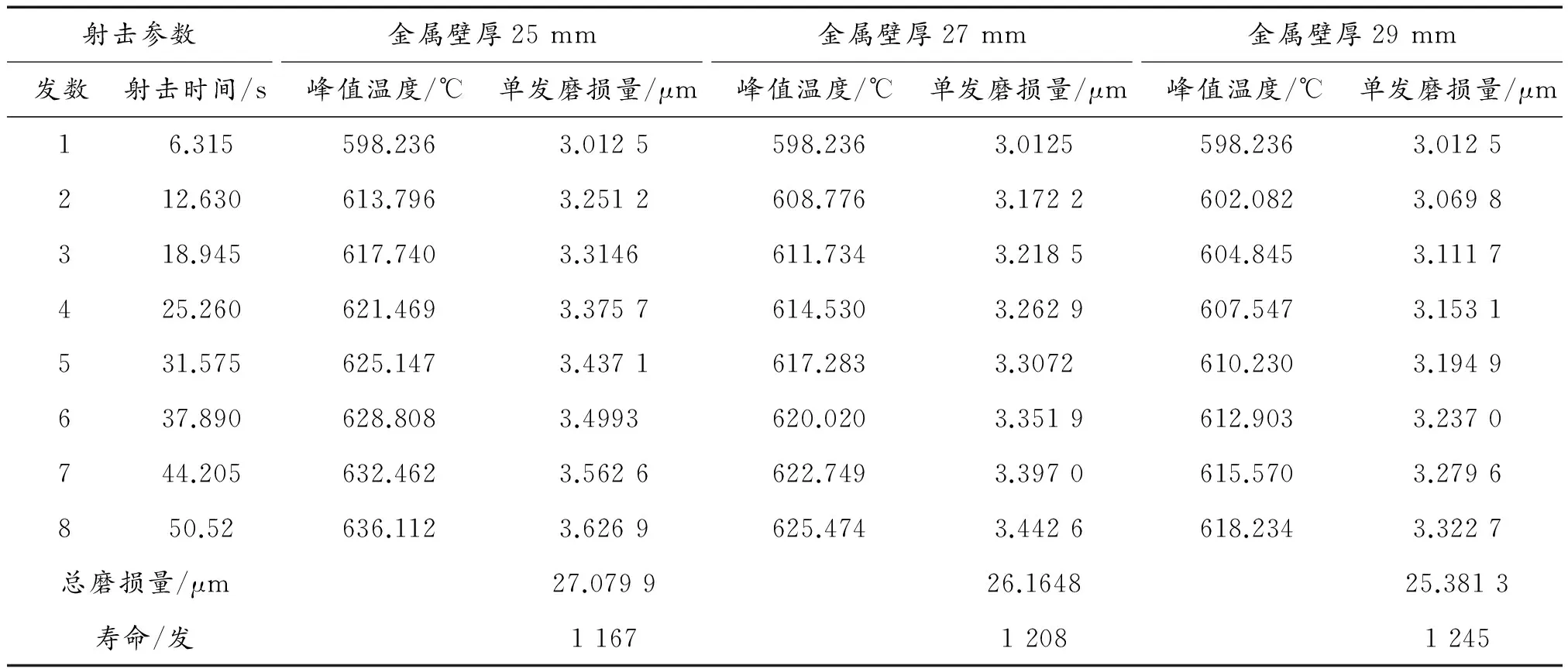

复合材料身管的烧蚀受很多因素的影响,如金属层与复合材料层的热传导系数、比热容,金属层与复合材料层的复合结构。下面主要研究金属层厚度对身管热传导的影响,进而考察温度对身管烧蚀的影响。保证整体壁厚不变,只改变金属层和复合材料层的相对厚度。设计计算方案见表2。

表2 不同材料厚度复合方案 mm

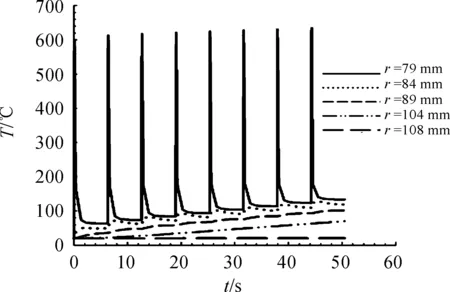

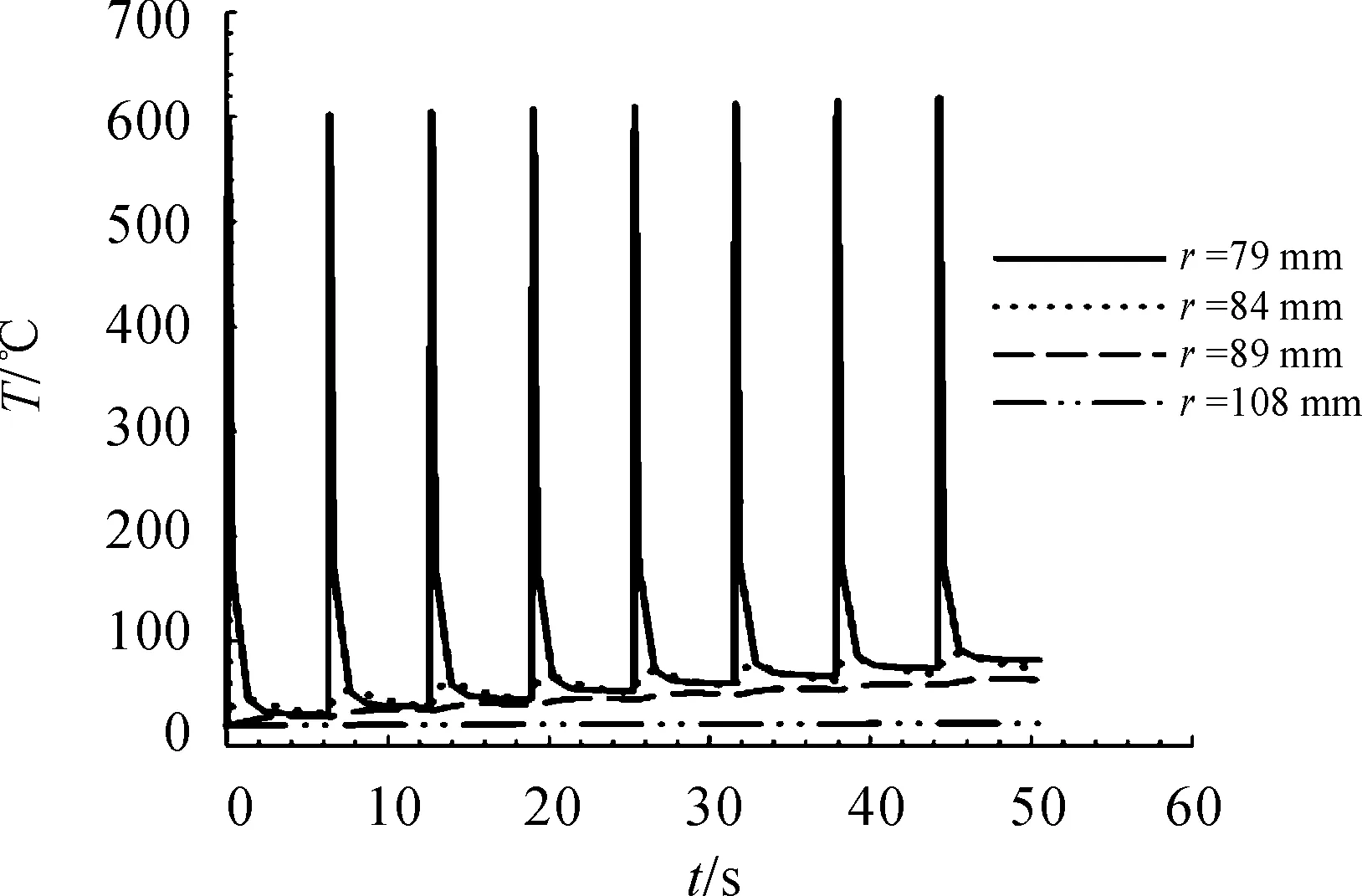

8连发时身管温度随时间变化的计算结果如图9、图10、图11。8连发射击后,纯金属身管的内膛表面最高温度较低,金属内衬厚度为27 mm的身管稍高,金属内衬厚度为25 mm 的温度最高。随着射击次数的增加,内壁温度逐渐积累。这就意味着在保持复合材料身管壁厚不变的情况下,金属层越薄,复合材料层的厚度越厚,越不利于身管的散热,这是由于复合材料的热导率比金属的低,限制了温度的传导,内壁温度逐渐增加。因此烧蚀现象就会比较严重,从而减小了身管的烧蚀寿命。

图9 金属层厚度为25 mm时温度随时间变化

图10 金属层厚度为27 mm时温度随时间变化

由以上讨论可知金属层与复合材料层的相对厚度对于复合材料身管的热学性能有很大的影响,金属层越厚,对于复合材料的导热越有利,但是增加了身管的重量,因此需要综合考虑,通过优化给出最优值。另外可以考虑在复合材料中添加导热材料增加复合材料的导热性能。皇志富[9]已经对环氧树脂基体中添加氧化铝粉末后材料的力学性能以及制备工艺进行了探讨,验证了其可行性(图11)。

图11 金属层厚度为29 mm时温度随时间变化

3.2交界面处不同缠绕角对金属/复合材料界面应力的影响

通过改变交界面处复合材料层缠绕角,本文研究在内弹道时期,瞬态冲击载荷作用下,不同角度的缠绕角对身管应力分布的影响。设计计算方案如表3。

表3 交界面复合材料不同缠绕角

图12给出了在身管中部沿半径方向的应力分布[10]。由图可得,改变交界面处复合材料层的缠绕角,金属层中的应力变化不大,交界面处复合材料层的应力变化显著。交界面处0°缠绕角复合材料层应力最小,45°缠绕角复合材料层应力较大,90°缠绕角复合材料层应力最大。计算得瞬态冲击载荷下交界面上的受力主要是轴向应力,而90°的铺层角主要承受的是周向应力,在轴向的承受能力较弱,因此在相同的载荷条件下,90°的铺层角承载能力较弱,容易发生破坏,因此在设计复合材料的铺层时,要先进行受力分析,根据特定的受力状态确定合适的铺层角。

图12 MISES应力沿半径分布

4不同载荷下复合材料身管损伤模式

4.1压力冲击载荷下复合材料身管损伤模式

在压力载荷的作用下,金属层会发生塑性变形,由于复合材料各层铺层角度不同,导致各层之间应力应变不同,因此各层的损伤模式可能不同。复合材料容易出现3种损伤模式,纤维拉伸,基体拉伸,基体压缩。材料的强度特性如表4所示。

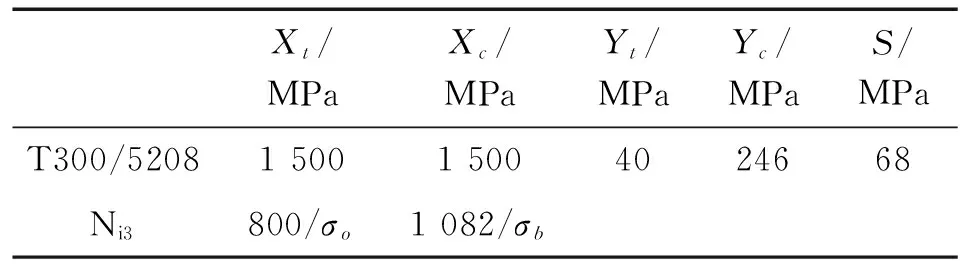

表4 材料强度特性

其中,Xt、Xc、Yt、Yc和S为复合材料的基本强度,分别代表纵向拉伸强度、纵向压缩强度、横向拉伸强度、横向压缩强度和1-2面内剪切强度;σo、σb分别为金属材料的屈服极限、强度极限。

对于金属内衬,当超过金属的塑性极限时,金属内衬失效破坏。根据二次Tsai-Wu强度破坏准则判断复合材料层的损伤状况。但是Tsai-Wu强度破坏准则只能判断单元的损伤却不能给出具体是哪一种损伤模式,由此本文引入变量Hi(i=1,2,6)[6]

(5)

分别表示复合材料失效单元的3种不同损伤模式。当复合材料单元满足Tsai-Wu强度破坏准则时,计算出Hi(i=1,2,6)中的最大值,如H1最大,纤维断裂就是复合材料的主要破坏形式;如H2最大,基体开裂就是复合材料的主要破坏形式;如H6最大,纤维和基体界面间的剪切破坏就是复合材料的主要破坏形式。

根据以上条件,建立金属身管和复合材料身管的有限元模型。载荷条件见图6,在载荷达到300MPa以前,分析结构的受力状态和损伤状况,这样就可以得到身管的整个损伤过程。

随着载荷的增加,复合材料身管的受力状态逐渐发生变化,金属层和复合材料层开始产生不同程度的损伤。通过建立有限元模型并计算,提取单元应力计算结果。由于此时的计算结果都是偏轴坐标系下的应力和应变。因此在对复合材料进行失效判断时,需要把模型总坐标系下的应力应变转换到单元正轴坐标系。

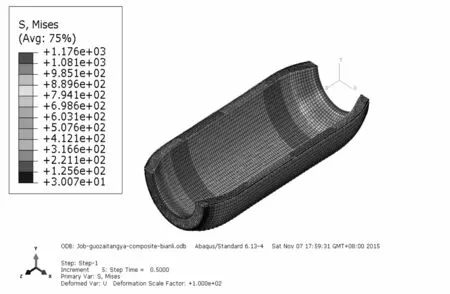

当载荷达到250MPa时,金属内衬达到材料屈服极限800MPa,筒体受力状态见图13,此时筒体中面沿半径方向的应力分布如图14所示,根据Tsai-Wu强度破坏准则判断复合材料层的损伤。取复合材料层上单元受力校核复合材料的损伤状况,由于单层的复合材料很薄,忽略径向的应力,简化为平面应力问题计算,然后通过Hi(i=1,2,6)分析损伤类型,经计算可得当压力载荷达到250MPa时,内衬金属材料达到材料的屈服极限,此时复合材料层缠绕角为45°、-45°的单层产生损伤,基体开裂是复合材料的主要破坏模式。

根据上述分析计算发现,在压力载荷下当金属内衬应力达到材料的屈服极限时,复合材料层的主要失效模式都为基体开裂。

图13 250 MPa时身管MISES应力云图

图14 身管中部MISES应力沿半径分布

4.2热冲击载荷作用下复合材料身管损伤模式

火炮身管的烧蚀[11]是由于火炮发射时热、机械、化学等各种因素共同作用的结果。在火炮发射时,火药燃气的温度高达2 500~3 200℃。普通的金属身管内膛表面温度瞬间达到800℃以上,有时甚至在1 000℃以上。根据上述计算发现对于复合材料身管由于金属和复合材料的热学性能不同,热量在身管内部积累,温度会升高。另外在火炮发射,在高温高压的火药气体作用下,身管内膛会发生一系列的化学作用,这将进一步加大身管的烧蚀。

采用上述仿真计算得到的复合材料身管的温度分布,分析计算复合材料身管烧蚀磨损量,进而估算身管寿命。身管膛壁的磨损量符合公式:

(6)

其中:T为火炮发射时每一发的最高温度(K);W为火炮每发射一发身管的磨损量;A,B是由身管的材料和火药的性质等决定的[12]。在此A,B根据相关文献分别取值为0.042 16和0.004 9。因此当火炮发射N发以后,烧蚀量就变为

(7)

火炮寿命终止时,径向的耗损量一般在原阳线直径的3.5%~5%范围之内,通过计算身管直径的磨损量估算复合材料身管的寿命,把耗损量达到身管直径的5%作为极限值,判定身管寿命终止。

由上述传热计算得到的身管温度分布,计算各个方案身管在射击过程中的磨损量,由表5可以看出单发的磨损量是随着连发的弹数的增加而递增的,金属层越薄复合材料层越厚烧蚀量越大。对比计算结果发现纯金属身管比其他两个复合材料身管的烧蚀寿命都要高,这主要是因为复合材料的导热性能比金属导热性能差,并且金属的比热容比复合材料的比热容大,温度在复合材料身管中的传递比在金属中慢,并且复合材料层越厚,热量积累越严重。这就导致身管内壁峰值温度升高,加大身管的烧蚀磨损。

表5 不同复合方案身管温度峰值及烧蚀磨损量

5结论

本文研究发现:金属层越薄,复合材料层越厚烧蚀现象越严重,不同复合材料层的缠绕角对金属/复合材料界面应力影响很大,要根据受力情况合理铺层;计算了烧蚀寿命,结果表明:复合材料层越厚,热量积累越严重。设计复合材料身管时,在分析计算的基础上,还需对结构进行优化分析,兼顾身管各方面性能要求。

参考文献:

[1]龚长红,杨云飞,黄林昊.现代火炮炮膛烧蚀磨损机理及控制措施[J].四川兵工学报,2014(11):127-129.

[2]梁文凯,周克栋,李践飞.身管与弹丸的熔融磨损模型与研究[J].兵工自动化,2015(9):10-14.

[3]倪桂敏.国外火炮新型轻质材料技术的研究与发展[J].兵器材料科学与工程,1996(2):51-53.

[4]徐亚栋.复合材料身管结构分析与优化研究[D].南京:南京理工大学,2006.

[5]陈龙淼.复合材料身管热学性能研究[D].南京:南京理工大学,2005.

[6]杨宇宙.复合材料身管损伤研究[D].南京:南京理工大学,2013.

[7]王勖成.有限单元法[M].北京:清华大学出版社,2003:441-465.

[8]王普法,陈柏飞.武器传热学[M].北京:机械委兵工教材编审室,1987.

[9]皇志富.氧化铝颗粒增强改性环氧树脂基复合材料的制备及其应用研究[D].昆明:昆明理工大学,2001.

[10]王耀先.复合材料力学与结构设计[M].上海:华东理工大学出版社,2012.

[11]于伟,田庆涛,于旭东,吴斌,吴昊.火炮内膛烧蚀磨损研究综述[J].四川兵工学报,2010(2):97-99.

[12]周彦煌,王升晨.实用两相流内弹道学[M].北京:兵器工业出版社,1990:238-250.

(责任编辑杨继森)

收稿日期:2016-01-20;修回日期:2016-02-18

基金项目:国家自然科学基金(51205206)

作者简介:魏存磊(1989—),男,硕士研究生,主要从事复合材料身管热-机耦合与损伤研究。

doi:10.11809/scbgxb2016.07.029

中图分类号:TJ303+.1;TJ304

文献标识码:A

文章编号:2096-2304(2016)07-0131-06

Study on Damage of Composite Material Barrel Under Transient Impact Load

WEI Cun-lei, XU Ya-dong, MA Yan-ying

(School of Mechanical Engineering, Nanjing University of Science & Technology, Nanjing 210094, China)

Abstract:In addition to the damage mode of the traditional metal barrel, the composite material barrel has the composite layer damage and the interface damage between the metal layer and the composite layer. To solve this problem, the finite element method was used to simulate the damage of composite material barrel under transient impact load, and the effect of different structural design parameters on the damage of composite material was discussed, and the damage modes of the composite material under different load conditions were studied. These studies have important significance for improving the safety and life of the composite structure with metal liner, expanding the application of the composite structure.

Key words:barrel; composite material; damage; transient impact load

【化学工程与材料科学】