气环密封面粗糙度对窜气量影响的仿真分析

2016-08-06郭亮张翼中北大学机械与动力工程学院太原030051

郭亮,张翼(中北大学机械与动力工程学院,太原030051)

气环密封面粗糙度对窜气量影响的仿真分析

郭亮,张翼

(中北大学机械与动力工程学院,太原030051)

发动机窜气指的是高温燃气直接从气缸漏入曲轴箱,窜气量过大直接导致发动机功率下降,燃料消耗率上升,以及恶化润滑油。采用气体在粗糙间隙的流动理论基础,并通过AVL EXCITE P&R软件对某V6发动机进行活塞动力学分析,对比窜气量结果,指出第一环下侧面与第一环槽下侧面的粗糙度均方根是影响窜气量的关键因素,粗糙度均方根越小,窜气量越低。

活塞环活塞环槽粗糙度窜气量

1 前言

发动机窜气量是评价活塞环在活塞与气缸间工作状况的重要指标,发动机正常窜气量应该是进气量的0.2%~1%[l~2]。需要对窜气量严格加以限制,以达到日益严格的性能要求与排放标准[3]。如果窜气量过大,将导致一系列不良后果,如发动机动力下降,起动困难,运转不平稳,油耗增加,机油变质等[4]。但目前在减少窜气量的途径上多从气环的结构考虑,认为开口间隙是主要的窜气途径,环槽内侧间隙增大导致环腔容积增大,可以较为明显地降低窜气量;增大环径向压力可在一定程度上减小窜气量。本文结合气体在粗糙间隙的流动理论,从活塞环和活塞环槽结合面间的粗糙度配合关系出发,采用AVL EXCITE P&R软件对某V6发动机进行了气环密封面粗糙度对窜气量影响的仿真分析。

2 气环的密封原理

如图1所示,活塞环装入气缸后,在其自身的弹力作用下环的外圆面与气缸壁贴紧形成第一密封面,此时,高压气体通过活塞顶岸与气缸壁之间的间隙进入活塞环的侧隙和背隙中,其中进入侧隙中的高压气体使环的下侧面与环槽的下侧面贴紧形成第二密封面,而进入背隙中的高压气体使环的外圆面与气缸壁更加贴紧[5]。

基于上述原理,在降低窜气量的设计中多从活塞环着手,其主要的设计因素为:径向压力、环高、开口间隙和厚度[6]。

3 气体在粗糙间隙的流动理论基础

由于表面粗糙度的存在,表面与表面之间的接触仅仅是局部峰之间的接触。对于粗糙表面,存在一个基准表面,两个基准表面间的距离称为流体膜的名义厚度。两个弹性固体的无摩擦接触可以用一个平的刚性表面和一个固体表面的接触来代替[7],相应的两个表面具有的粗糙度分别为σ1、σ2,可以近似看作一个刚性光滑表面与一个等效粗糙度为的表面接触。

图1 气环的密封原理

由此可知,单独降低两个接触表面中某一个面的粗糙度,当这个粗糙度降低到一定程度时继续降低,其等效粗糙度降低程度不大,只会增大加工难度和成本,所以应该同时降低这两个粗糙度,才能降低等效粗糙度。

本文的研究重点在于环的下侧面与环槽的下侧面贴紧形成的第二密封面。

4 仿真与评价

采用PRO/E建立机体-缸套-缸盖-螺栓的三维模型,ANSA前处理软件对其进行离散化处理划分网格,BOOST计算缸内工作压力和温度等边界条件,ANSYS分析最大爆发压力时刻的热机耦合,得到缸套和活塞的表征轮廓线。最后在AVL EXCITE P&R中建立模型并仿真,模型如图2所示。由于本文仅研究分析粗糙度对窜气量的影响,因此活塞环开口间隙保持与原机相同。仿真结果窜气量为38.28 L/min,实测值为40.01 L/min,误差为4.32%,仿真结果比较理想。其中,原机型的活塞环上下两侧面粗糙度为Ra0.4,活塞环槽上下两侧面粗糙度为Ra1.6。

为验证气环密封面粗糙度对窜气量的影响规律,在原机的基础上新设计了4种方案,其第1道活塞环和第1道活塞环槽的上下侧粗糙度,以及上下两个接触面的粗糙度均方根数据如表1所示。

分别对各方案窜气量进行仿真计算,并对原机和方案1、方案2、方案3、方案4的窜气量进行对比分析,从中选出最佳改进方案。

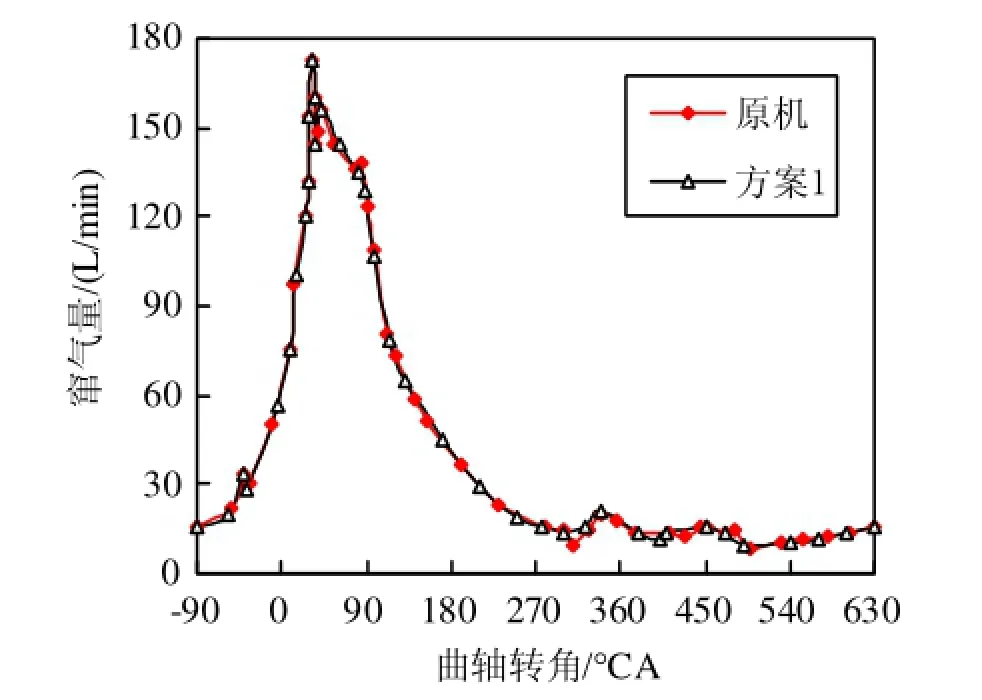

由图3可知,方案1窜气量与原机窜气量完全一致,这说明发动机窜气量与第1道活塞环和活塞环槽接触面之间的等效粗糙度有关,而与具体数值无关。所以,以单独提高某一个面的粗糙度来降低窜气量是不合理的,应该同时降低上下两侧面的粗糙度,保持两粗糙度一致。

图2 AVL EXCITE P&R中模型

表1 各方案粗糙度

图3 原机和方案1的窜气量对比

方案2将第1道活塞环槽上下侧的粗糙度调整为与第1道活塞环的粗糙度相同。由图4可知,即Ra0.4,窜气量由原机型38.28 L/min降低为30.49 L/min,下降了20.35%,可见在气环的密封原理中所说的第二密封面并不是完全的密封。而且从仿真结果看,粗糙度是影响窜气量的关键因素,且窜气量随着粗糙度的降低而减小。

图4 原机和方案2的窜气量对比

由图5可知,方案3仅降低了第1道活塞环和活塞环槽下接触面的粗糙度,方案4则仅降低了第1道活塞环和活塞环槽上接触面的粗糙度,原机型窜气量为38.28 L/min,方案3的窜气量为30.51 L/min,降低了20.30%,与上下两侧粗糙度都降低的方案2窜气量相当;而方案4的窜气量为38.09 L/min,与原机窜气量相当。又由图6可知,第1道活塞环仅在曲轴转角340℃A到450℃A之间发生轴向窜动,而其他时刻,尤其是窜气量很大的20℃A到110℃A,第1道气环都紧贴在下密封面,所以,下密封面在降低窜气量中起主要作用,而上密封面几乎不起作用。

图5 原机与方案3、方案4的窜气量对比

图6 原机第一道活塞环轴向位置

5 结论

本文通过AVL EXCITE P&R软件对某V6发动机进行活塞动力学分析,得到了第1道活塞环和第1道活塞环槽对窜气量的影响规律,并对计算结果进行分析,得到如下结论:

(1)第1道活塞环和活塞环槽的接触面粗糙度也是影响窜气量的关键因素。

(2)第1道活塞环和活塞环槽的下密封面在降低窜气量中起主要作用,而上密封面几乎不起作用。

(3)影响发动机窜气量的是第1道活塞环和第1道活塞环槽的下接触面的等效粗糙度。当等效粗糙度由1.649降为1.131,窜气量下降了20.35%。所以,在降低窜气量进行设计时,应该同时降低下密封面的上下两侧面粗糙度且保持相同。

[1]周保龙.内燃机学[M].北京:机械工业出版社,1999.

[2]王望予.汽车设计[M].北京:机械工业出版社,2001.

[3]Veettil M P,Shi F H.CFD Analysis of Oil/Gas Flow in Piston Ring-Pack[J].SAE 2011-01-1406.

[4]邓志明,欧阳光耀,李育学等.内燃机活塞环组密封性能研究[J].润滑与密封,2011(3):60-64.

[5]陈家瑞,马天飞.汽车构造(上册)[M]第五版.北京:人民交通出版社,2005:64.

[6]李先文.发动机窜漏与活塞环设计[D].重庆大学,2008.

[7]Johnson A F.接触力学[M].徐秉业等译.北京:高等教育出版社,1993:102-114.

Simulation Analysis of the Impact of Gas Ring Sealing Surface Roughness on Blow-by

Guo Liang,Zhang Yi

(School of Mechanical and Power Engineering,North University of China,Taiyuan 030051,China)

Engine blow-by mean high temperature gas leaking into the crankcase directly from the cylinder,a direct result of excessive blow-by gas is engine power down,fuel consumption rate rising,and the deterioration of lubricants.In this paper,theory of flowing gas through rough gap,and by AVL EXCITE P&R software on a V6 engine piston dynamics analysis,comparing blow-by results pointed out that RMS roughness of the lower side of the first ring and the lower side of the first ring groove is a key factor affecting blow-by.RMS roughness smaller,blow-by the lower.

piston ring,piston ring groove,roughness,blow-by

10.3969/j.issn.1671-0614.2016.01.005

来稿日期:2015-08-07

郭亮(1988-),男,硕士研究生,主要研究方向为动力机械结构强度与动态设计。