某直列四缸柴油机的正时链系统概念设计

2016-08-06于波上海汽车集团股份有限公司技术中心上海201804

于波(上海汽车集团股份有限公司技术中心,上海201804)

某直列四缸柴油机的正时链系统概念设计

于波

(上海汽车集团股份有限公司技术中心,上海201804)

介绍了一款直列四缸柴油机升级过程中正时链系统的概念设计方法和过程,并详细介绍了概念设计中每个步骤需要完成的工作,展开叙述了正时链系统各零部件设计的一般准则。本文还对正时链系统的摩擦功及链条受力作了研究,并通过计算展示了设计优劣对于系统性能的巨大影响。

共轨柴油机正时链系统概念设计

1 前言

正时传动是发动机中重要的组成部分,承担了为配气机构传动动力的职责。随着顶置凸轮轴(OHC)成为新型乘用车发动机的设计主流,正时齿轮传动已逐渐淡出,而正时链传动由于其免维护、可靠性好的特点,有着广泛的应用[1],尤其在柴油机开发过程中,链系统是正时传动的首选方案。而正时链系统的设计,应在保证可靠性和耐久性的前提下,尽量做到结构紧凑、布置合理,实现轻量化和低能耗的设计。

2 发动机设计目标

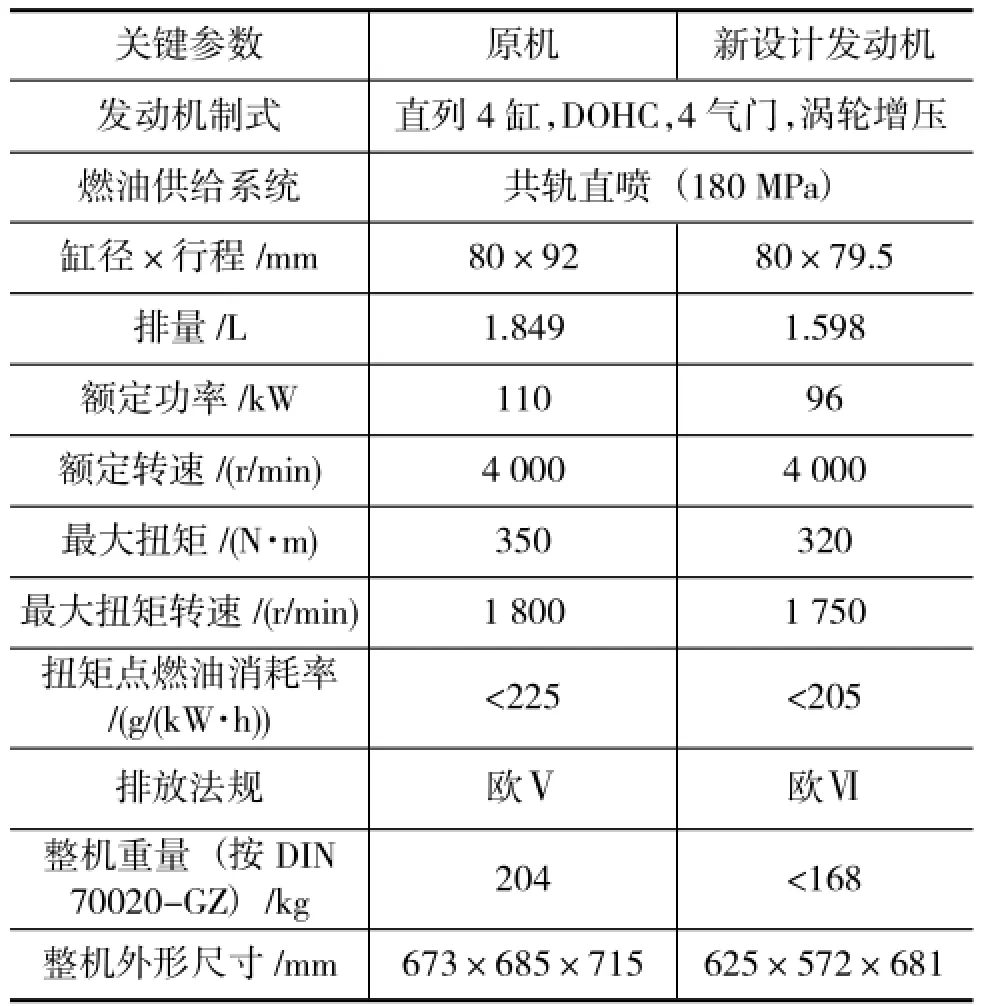

随着汽车工业的快速发展,汽车排放产生的有害气体日益严重地污染着人们的生存环境,为了节省能源消耗,保护人类的生存环境,世界各国先后制定了各种严格的排放法规,因此新型发动机往往和小排量、高功率、低排放等概念联系在一起。本文涉及的正时链系统,将运用于一款直列四缸、排量为1.6L、欧Ⅵ乘用车柴油机。该1.6L柴油机基于一款已量产的直列四缸、1.9L排量的欧Ⅴ排放发动机进行开发,开发的目标是降低原发动机的重量和尺寸,使之能用于更小的发动机机舱的新车型。表1给出了发动机的相关参数及开发目标。

正时链系统概念设计的目标包含以下内容:(1)系统布置方案确定;(2)系统及零部件与整机的设计边界确定,框架图完成;(3)系统零部件的初步设计方案,包括材料和生产工艺初选;(4)系统级的技术优化方案确定。

3 正时系统布置方案设计

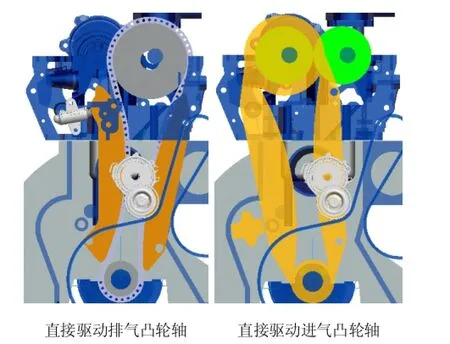

该柴油机在设计中,由于传动的布置策略不同,正时链系统的更改很大,相当于全部重新设计。在原机中,燃油泵在发动机前端进气侧,高度位置居中,因此正时传动为两级传动。先由曲轴传动燃油泵,再从燃油泵传动两根凸轮轴,见图1。在发动机设计中,考虑到燃油泵位置对于发动机机体宽度及重量的不利影响,将燃油泵移至凸轮轴后端驱动,因此正时传动变为了更紧凑的一级传动结构,由曲轴直接驱动凸轮轴。并由于凸轮轴间距的限制,将原先正时链直接驱动两根凸轮轴改为仅驱动其中一根,另一根由凸轮轴间的齿轮实现传动。

设计正时系统的第一步是确定凸轮轴的驱动顺序。正时链直接驱动进气凸轮轴还是排气凸轮轴没有强制的要求,但是总的来说,在满足布置要求的前提下,还需要考虑传动效率、准确性和齿轮本身的设计及成本,见表2。

表1 原机和升级机型的关键参数和开发目标

图1 原发动机的正时链系统示意图

表2 选择凸轮轴驱动顺序需考虑的设计要点

原机和新设计的发动机都采用左侧进气、右侧排气的布置形式,正时链分别驱动进、排气凸轮轴的布置方案如图2所示。由图中可以看出,正时链直接驱动排气凸轮轴的方案更为紧凑,也能使机体前端重量减轻。

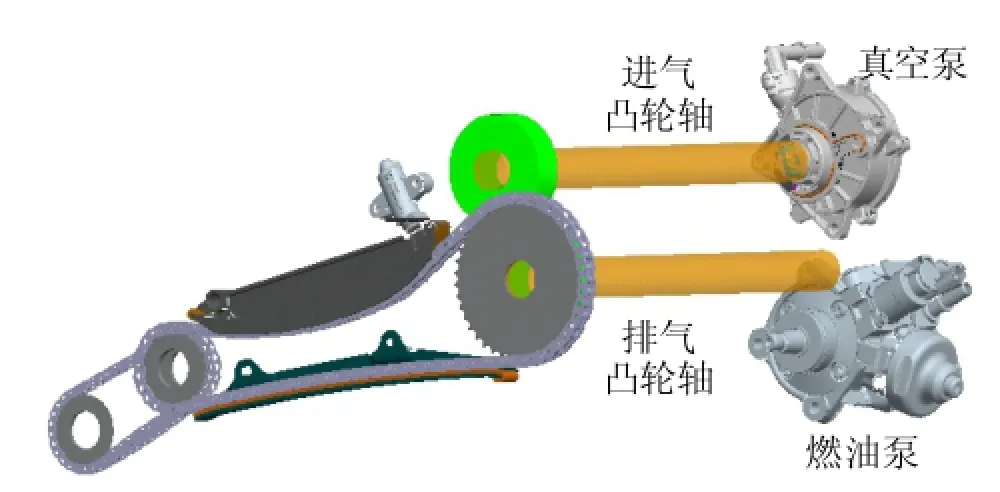

确定了凸轮轴驱动顺序后,确定由凸轮轴后端驱动高压燃油泵及真空泵的位置。根据表2中的传动效率原则,将传动扭矩较大的燃油泵布置在排气凸轮轴后端,进气凸轮轴后端放置传动扭矩较小的真空泵。至此,系统布置方案的设计已完成,完整传动系统的简图如图3所示。

图2 正时链驱动不同凸轮轴的方案简图

4 正时链系统的设计边界及框架图

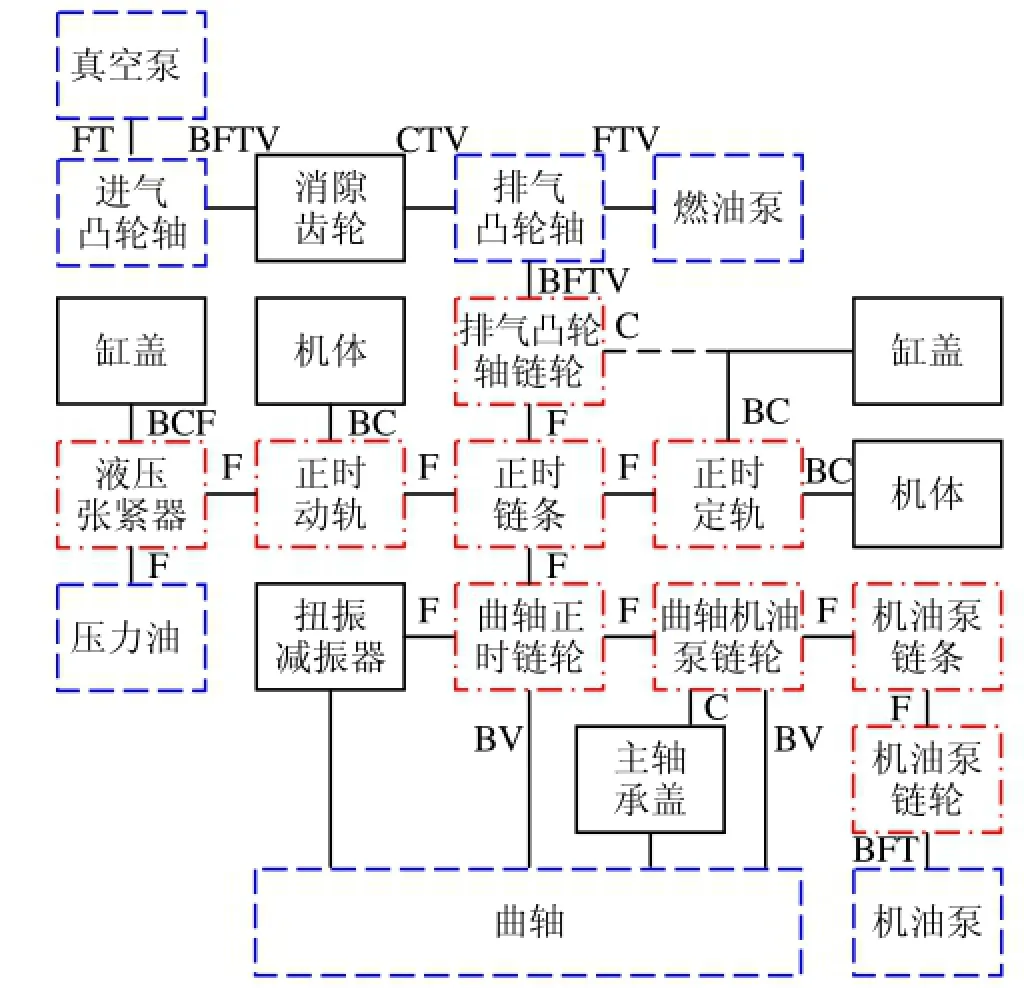

完成系统的布置设计后,下一步是确认系统下级各零部件与发动机其他零件的关系,并以此确认系统及零部件的设计边界,通过框架图(图4)表示。

图中,B代表螺栓连接,C代表设计间隙,F代表接触配合,T代表扭矩传递,V代表振动;点划线框表示系统零部件,虚线框表示关键输入条件。通过框架图,正时链系统与发动机其他零件的关系能够直观显示,在后续设计开发中,即可按照框架图中体现的零件关系对实际的设计交付进行系统性地校核。

图3 升级机型的正时链传动系统布置简图

图4 升级机型正时链系统及零部件设计框架图

5 系统零部件初步设计

5.1正时链条

展开正时系统零部件设计的第一步是正时链条的选型。一般柴油机中,曲轴转速波动大,且由于燃油直喷到气缸内,一旦燃油燃烧不充分,燃油会从活塞和缸孔的间隙进入到油底壳内而导致机油稀释。大部分缸体采用铸铁材料,清洁度控制相对较差,往往较多的杂质会进入机油,链条还需驱动燃油泵,较汽油机的链条受力普遍偏大,这些影响因素对柴油机链条的抗疲劳强度和抗磨损性有较高的要求,因此在升级机型中选择9.525 mm节距链条[2][3]。链型选择上,齿型链由于其抗磨损性能较差,几乎没有柴油机中的应用,不作考虑;套筒链相比滚子链,抗磨损性更好、摩擦损耗也较低,因此在升级机型中最终选定9.525 mm节距套筒链作为正时链条,并先以单排链作为首选方案,最终需通过CAE计算和系统测试确定是否有必要改为强度更高的双排链。

5.2链轮

链条选型之后是链轮齿数的确定。配合套筒链的曲轴链轮,考虑到链条与链轮啮合磨损的均匀性,应取奇数齿;而曲轴链轮齿数应尽量取大,改善正时链的多边形效应和受力情况[2]。但是曲轴链轮的设计应考虑到凸轮轴链轮的设计边界:一级传动中凸轮轴链轮直径是曲轴链轮的2倍,而且凸轮轴链轮在发动机及整车环境中常常是发动机舱内最高点的位置,其边界受到苛刻的行人碰撞保护要求的限制,不能设计得过大。在升级机型中,基于在限制条件下最大化链轮齿数的考虑,最终曲轴链轮和凸轮轴链轮齿数定义为21齿和42齿。

5.3张紧器与链条动轨

在发动机设计中,考虑沿用原机的2个液压张紧器中的一个,张紧器的具体液压特性及参数需在后续详细设计阶段再做确定。该液压张紧器在柱塞前端有一出油孔,张紧器高压腔中的部分机油会从油孔中泄出,接着通过链条动轨上的泄油通道喷射在正时链上,起到润滑的作用,见图5。

图5 张紧器柱塞前端油孔泄油润滑示意图

张紧器的安装位置,考虑到由于正时链驱动右侧的排气凸轮轴,缸盖上进气侧有较大空间可以安装张紧器,相比将张紧器安装在机体上来说,可以进一步减少机体前端的宽度,达到整机减重的目的。但是液压张紧器安装在缸盖上,发动机冷启动时机油到达张紧器的时间较长,机油充满张紧器前,发动机的转动使松边的正时链条在惯性力作用下,反向作用在链条动轨并最终作用在张紧器柱塞上,此时由于张紧器油压还未来得及建立,柱塞尾部可能会被反推到张紧器壳体内壁的底面,产生巨大的金属敲击声[4]。由于原机的正时链系统为两级传动,2个液压张紧器分别安装在机体和缸盖上,对比在原机上张紧器安装位置对冷启动的影响,这有助于张紧器选型,以及了解其对冷启动的影响程度。在原机上进行了张紧器不同安装位置的冷启动试验,其结果如图6所示。

图6 原机冷启动过程中张紧器工作情况

从图中可以看出,在发动机启动后,张紧器2种安装位置下机油充满张紧器的时间接近,分别为6.3 s和6 s。安装在缸盖上时,机油达到张紧器的时间较安装在机体上时要慢了0.5 s,而张紧器安装在缸盖上其响应速度较快(主要原因是张紧器内部容积腔较小)。因此在本次设计中,最终选定原机中安装在缸盖上的张紧器。但是发现原机张紧器安装在缸盖上,在发动机启动后的0.5~2.5 s之间,存在张紧器柱塞反敲壳体的现象,见图6(b)中矩形区域。在这次重新设计时,将该张紧器内部弹簧预紧力加大,并在后续开发过程中对冷启动情况进行跟踪。

5.4链条定轨

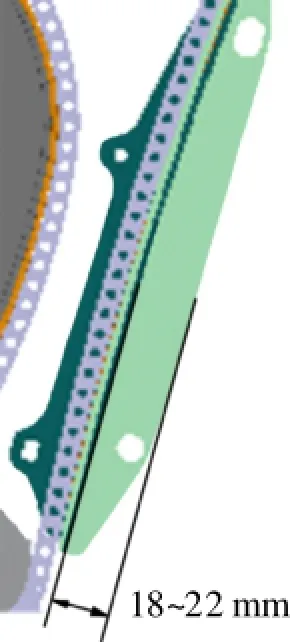

原机的链条定轨采用一体式的尼龙导轨,材料为PA46,定轨的重量、成本均较低。且PA46作为工作面能够有效降低链条与导轨的摩擦,是非常合理的设计。在升级机型中,由于整机的重量和尺寸是优先级最高的设计关注点,因此在定轨的设计上采用冲压钢板为导轨支架、PA46为导轨工作面的方案,缩小机体前端的宽度18~20 mm,实现减重目的,如图7所示。

图7 不同方案定轨包络示意

根据国外先进供应商的经验,链条定轨的弧度对系统整体性能有非常大的影响。平坦的定轨设计,能够有效降低系统的摩擦功,并且能够减小紧边的长度,同时也能减少由于链条磨损导致的传动相位滞后。在这次正时系统的概念设计过程中,对平坦定轨和弧度定轨的方案与原机相同的方案进行了计算比较。比较过程中还加入了导轨工作面采用PA66材料和PA46材料的比较,结果如图8所示。

明显可以看出,PA46相比PA66作为导轨工作面对降低系统摩擦功有一定帮助,而平坦导轨相比原型机导轨弧度可以大幅降低系统摩擦功,达20%以上。

6 后续的系统优化

完成系统零部件的概念设计后,检查系统是否有进一步优化的可能性。由于升级机型中,燃油泵由排气凸轮轴传动,其负载是正时链系统负载的重要组成部分,应研究其对系统的不利影响并加以优化。

共轨柴油机中,做功一次燃油系统即供油一次,燃油泵向共轨供油,共轨做为一个高压储存腔向喷油器供油[5]。而燃油泵一般都是柱塞泵结合转子泵的结构,而柱塞泵多数采用三柱塞形式,针对直列四冲程四缸柴油机而言,就是曲轴每转动2圈,凸轮轴转动1圈,燃油泵转动4/3圈(燃油泵与发动机速比=2/3),凸轮轴扭矩出现4个峰值,燃油泵内部凸轮转动接触柱塞4次,也会出现4个峰值。当凸轮轴和燃油泵的驱动扭矩负载都由正时链系统承担时,如果不对这2种负载的相位加以控制,就有可能出现峰值叠加的情况,此时链条受力会变大,不利于系统的可靠性、摩擦功以及噪声水平,因此需要通过研究,错开峰值。通过对升级机型上正时链条计算,发现燃油泵与凸轮轴之间最佳相位角(可以认为是扭矩峰值与另一扭矩谷值叠加)下链条紧边的受力比最差相位角(峰值叠加)下的小25%左右(见图9)。

确定了凸轮轴与燃油泵之间的最佳相位角之后,便可以从结构设计上保证该角度,简单的键槽配合即可实现相位角的定位。

图8 不同方案的正时链系统摩擦功水平比较

7 结束语

完成以上步骤之后,正时链系统的概念设计基本完成,后续的零部件设计应基于概念设计中所确定的设计策略进行。另外值得一提的是,正时链系统是复杂的总成,承担着控制配气相位的关键功能,但是由于其设计边界受到机体、缸盖、润滑系统,甚至整机策略和边界等的影响,在整机开发过程中常发生更改;每次设计更改,工程师都应该仔细检查系统的设计边界和系统策略是否发生了变化,一旦有变化,必须重新进行概念设计,并严格按照概念设计的步骤重新进行设计。

图9 燃油泵与凸轮轴间最佳及最差相位角对链条受力的影响

[1]周龙保.内燃机学[M].北京:机械工业出版社,2000.

[2]Mollenhauer K,Tsch?ke H,Handbuch Dieselmotoren[M],Springer,1997.

[3]孟繁忠,李宝林,吕翔等.汽车发动机正时链系统设计方法[J].哈尔滨工业大学学报,2009,419 (5):122-124.

[4]张京正,王勇,薛云娜.发动机正时链波动与冲击特性[J],山东大学学报,2007,37(2):30-33.

[5]柴油机设计手册编辑委员会.柴油机设计手册(中册)[M].北京:中国农业机械出版社,1984.

An Inline Four-cylinder Diesel Engine Timing Chain System Concept Design

Yu Bo

(SAIC Motor Technical Center Engine Department,Shanghai 201804,China)

A concept design method and process of timing chain system of a four cylinder updating diesel engine is introduced,detailed introduction concept design each process require completed work,the general rule of the design of the component parts of the timing chain system is described.In this paper,research timing chain system friction power and chain load,by calculate demonstrate design quality for the great influence on the performance of the system.

common rail diesel engine,timing chain system,concept design

10.3969/j.issn.1671-0614.2016.01.003

来稿日期:2015-10-13

于波(1981-),男,工程师,主要研究方向为发动机零部件设计。