北美糖槭单板染色工艺的优化1)

2016-08-06胡极航范文苗李黎郭洪武

胡极航 范文苗 李黎 郭洪武

(北京林业大学,北京,100083)

北美糖槭单板染色工艺的优化1)

胡极航范文苗李黎郭洪武

(北京林业大学,北京,100083)

摘要考查了染色温度、染液质量分数、促染剂用量、染色时间、固色剂用量、固色时间、V(单板)∶V(染液)7个因素对北美糖槭单板上染率和色差的影响,通过直观和方差分析得出了影响单板上染率和色差的显著因素及最佳染色工艺方案。在此基础上,采用模糊数学综合评判法对上染率和色差2个评价指标进行了综合评判。结果表明:染液质量分数和染色温度对上染率和色差影响显著;基于模糊数学综合评判得出的最优染色工艺参数为染色温度50~55 ℃、染液质量分数3.0%、促染剂用量40 g/L、染色时间3.0 h、固色剂用量15 g/L、固色时间75 min、V(单板)∶V(染液)=1∶40。

关键词北美糖槭单板;活性艳蓝X-BR;上染率;色差;最佳工艺参数;模糊数学综合评判

木材染色处理是木质装饰材料品种和应用范围扩展的重要手段,低质材通过仿染珍贵树木的颜色和纹理使其视觉效果得以改善,从而提高其经济价值[1-5]。但是,从木材染色技术研发现状来看,木材染色专用染料尚未开发,目前主要采用纺织染色用的酸性染料、直接染料、阳离子染料、碱性染料,以及活性染料等[6]。其中酸性、直接、阳离子与碱性等染料的染色工艺较复杂,染色过程中通常需要使用大量助剂辅助染色,并且染料分子与纤维之间的相互作用力较弱,结合力不强,在一定条件下容易从纤维上发生解吸;同时因环境污染和生态环保等问题,上述染料已不再使用或较少使用。而活性染料具有色泽鲜艳、色谱齐全、各项牢度高、实用性强、应用范围广等优异性能,且它与纤维上的官能团反应后能以共价键的形式结合,大大提高了染料与纤维之间的结合力[6-7]。

笔者选用了综合性能优异的活性X型染料,开展了基于模糊数学的北美糖槭单板染色工艺参数的优化研究。采用7因素4水平的正交试验,考查了染色温度、染液质量分数、促染剂用量、染色时间、固色剂用量、固色时间、V(单板)∶V(染液)7个因素对上染率和色差的影响,通过直观和方差分析得出了影响单板上染率和色差的主要因素。在此基础上,利用模糊数学评判法对上染率和色差2个评价指标进行了综合评判。

1材料与方法

1.1材料

北美糖槭(Acer saccharum)单板:北美进口糖槭木材刨切而成,气干密度0.433g·cm-3,含水率8%~12%。规格为100.0(长)mm×100.0(宽)mm×0.5mm(厚),每组20个。

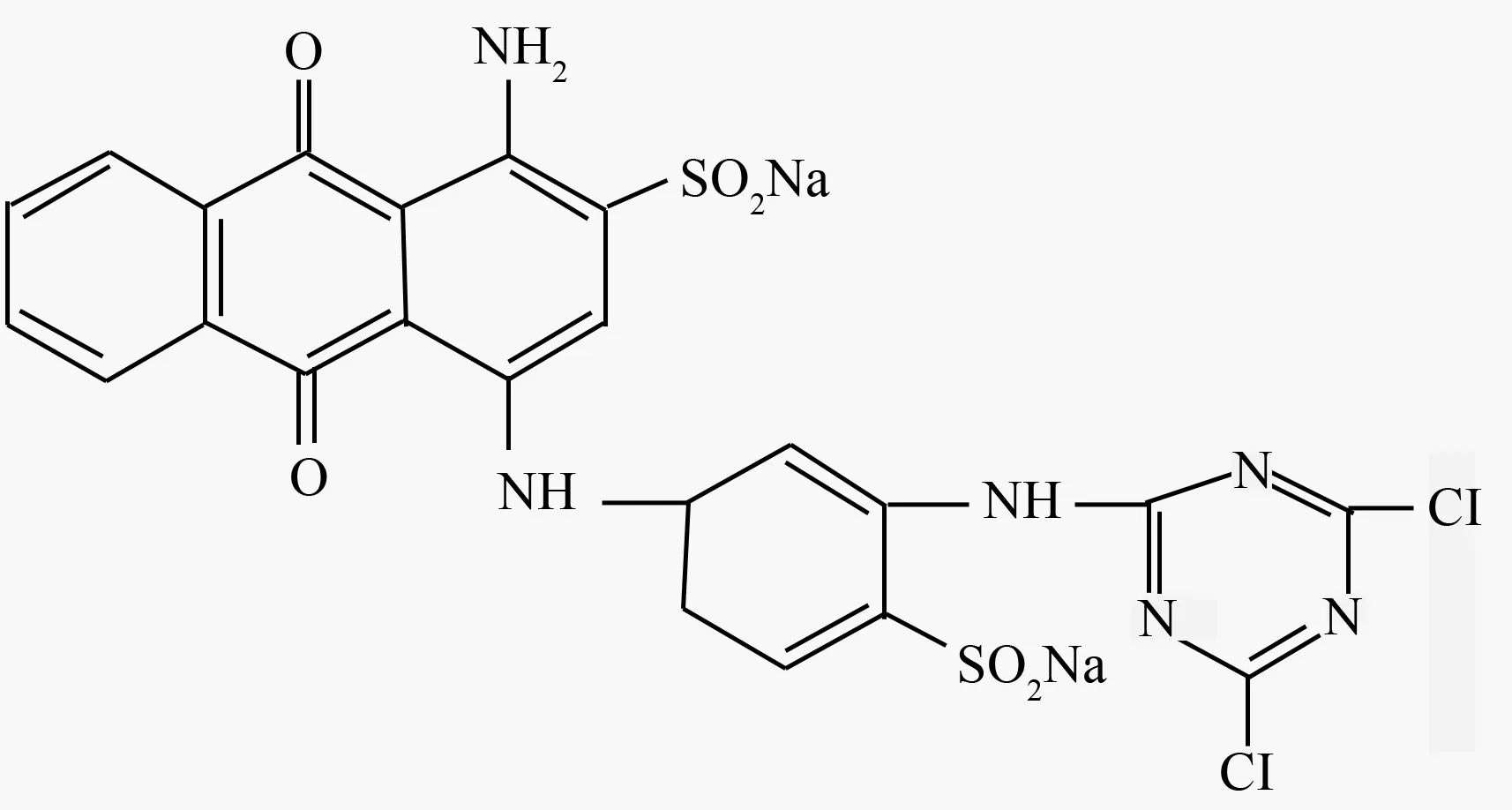

染料:活性艳蓝X-BR,购自北京市广春染料厂,其分子结构式如下:

药品:质量分数为30%的H2O2溶液;Na2SiO3·9H2O、NaCl(促染剂)、Na2CO3(固色剂)购自北京易秀博谷生物科技有限公司,均为分析纯;蒸馏水实验室自制。

器材:HHS-8S电子恒温不锈钢水浴锅,上海南阳仪器有限公司制造;TU-1901双光束紫外可见分光光度计,北京普析通用仪器有限责任公司;CM-2300d分光测色计,柯尼卡美能达(中国)投资有限公司SE营业本部。

1.2方法

1.2.1单板漂白

所有试件在相同条件下进行漂白实验,漂白处理后再进行染色实验,每组40个试件。配置质量分数为30%的H2O2溶液,加入5g/L的Na2SiO3·9H2O晶体作为缓冲溶剂,用玻璃棒搅拌均匀。将单板置于烧杯中,将烧杯放置在恒温水浴锅中,V(单板)∶V(过氧化氢液)=1∶20,升温至60 ℃。保持70min后取出单板,用蒸馏水冲去单板表面残液,直至彻底清洗干净,气干至含水率为8%。

1.2.2单板染色

将北美糖槭单板染色工艺的主要参数,即染色温度、染液质量分数、促染剂用量、染色时间、固色剂用量、固色时间和V(单板)∶V(染液)选用L32(49)正交表进行染色试验。正交试验设计见表1。

表1 单板染色的正交试验因素水平

1.2.3上染率测定

采用TU-1901双光束紫外可见分光光度计分别测试染色后残液与空白对照组染液在最大吸收波长处的吸光度。用式(1)计算上染率。

Ct=((A0-At)/A0)×100%。

(1)

式中:Ct为上染率(%);A0、At分别为空白对照组染液和染色后残液的最大吸收波长处的吸光度。

1.2.4色差测定

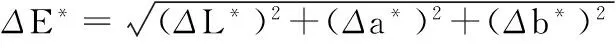

采用CM-2300d全自动色差计测定颜色,利用CIEL*a*b*表色系统表征试件的颜色参数,利用色差(ΔE*)表征木材单板的染色效果。通常来说,ΔE*越大,表明单板颜色改变越大,试件着色量越多,染色效果越好。测定时,每个试样测定8个点,每组测定5个试样,取其平均值作为实验结果。

ΔE*的计算公式如下:

(2)

式中:ΔE*为试件表面总的颜色变化,即总色差;L*为明度,数值从0(黑色)到100(白色);a*为红绿色品指数,正值表示趋向红色,负值表示趋向绿色;b*为黄蓝色品指数,正值表示趋向黄色,负值表示趋向蓝色。ΔL*、Δa*和Δb*分别为处理前后L*、a*和b*差值。

2结果与分析

2.1单板上染率

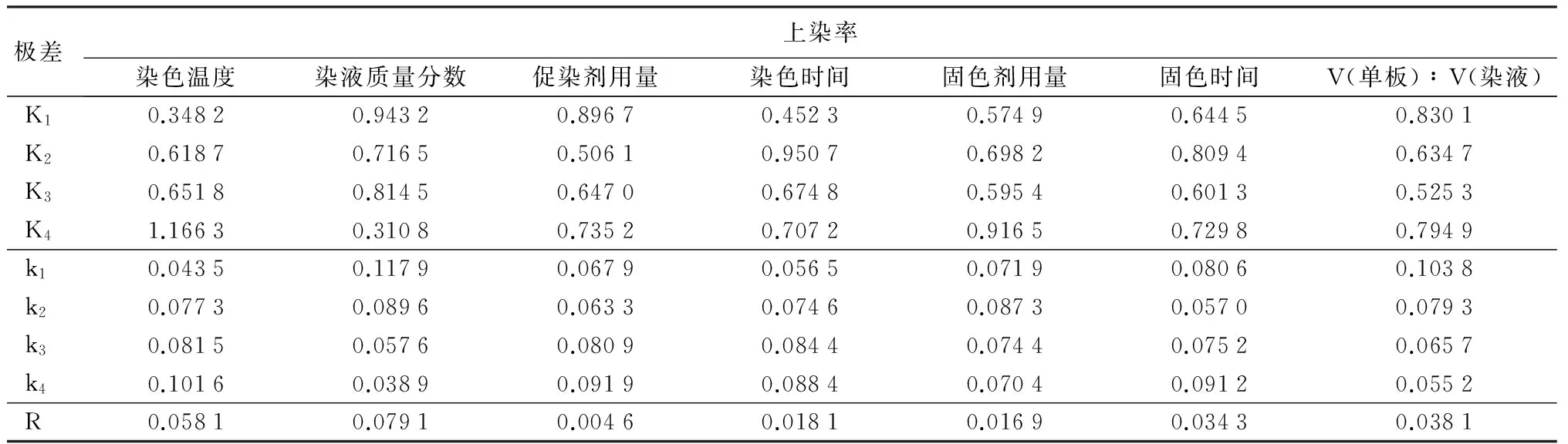

2.1.1上染率极差分析

表2为单板上染率影响因素的极差分析。当染色温度升高时,上染率呈增大趋势,且在60~65 ℃范围内达到最高。根据扩散原理,染色温度越高,扩散系数越大,扩散的速度也就越快[7]。活性艳蓝X-BR的最佳上染温度是20~60 ℃,因此正交试验结果与活性艳蓝X-BR染料的性能基本吻合。

表2 单板上染率影响因素的极差分析

随着染液质量分数的增大,上染率呈现下降的趋势,在染液质量分数为0.5%时,上染率最大。在染色过程中,随着染液质量分数的增加,单位体积内染料分子的聚集度升高,染料分子之间的相互作用力大于染料与木材纤维之间的作用力,上染率也随之下降。因此,当染液质量分数为0.5%,上染率最佳。

随着促染剂NaCl用量的增加,上染率呈现先下降后上升的趋势。一定量的电解质在染色过程初期有助于减弱纤维表面与溶液中染料阴离子间负电荷的斥力,促进了染料与纤维的结合;但电解质使用量增加,染料的聚集度也随之增加,甚至使染料沉淀,反而使上染率降低[8]。当电解质继续增加时,溶液中的Na+数量增加,能够提高染液中活性染料的活度,进而使上染率增加。当NaCl用量为50g/L时,上染率达到最佳。

随着染色时间的增加,上染率呈上升趋势。在染色过程中,随着时间的增加,一方面,活性染料分子通过木材的轴向管胞和径向纹孔向木材内部充分渗透;另一方面,染料分子能够与木材纤维充分结合[9]。当染色时间为3.0h时,上染率最佳。

随着固色剂Na2CO3用量的增加,上染率总体呈现先上升后下降的趋势。活性染料分子与木材纤维素在中性介质中,只是进行了简单的吸附和渗透;活性染料分子在碱性介质中能与木材的纤维素发生亲核取代反应,形成共价键;而碳酸钠在固色过程中,正好提供反应所需要的碱性环境[10]。此外,Na+能够提高染液中活性染料的活度,因此适当的Na2CO3用量可以提高上染率,但是过量的Na+会导致染料聚集度增加,甚至沉淀,致使上染率下降。当Na2CO3用量为15g/L时,上染率最佳。

随着固色时间的增加,上染率呈现先下降再上升的趋势。随着固色时间的延长,染液中活性染料分子会产生一定量的水解,从而导致上染率降低[11]。但总体上看,固色时间越长,染液中的活性染料分子与木材纤维素的反应就越充分,继而上染率提高。当固色时间为75min时,上染率最佳。

随着V(单板)∶V(染液)的增加,上染率呈下降的趋势。V(单板)∶V(染液)小,染料质量分数高,单板得色较深;但V(单板)∶V(染液)太小又会影响匀染性。当V(单板)∶V(染液)=1∶15时,上染率最佳。

由极差分析判定各因素对上染率影响的主次顺序为染液质量分数、染色温度、V(单板)∶V(染液)、固色时间、染色时间、固色剂用量、促染剂用量。上染率最优方案为染色温度60~65 ℃、染液质量分数0.5%、促染剂用量50g/L、染色时间3.0h、固色剂用量15g/L、固色时间75min、V(单板)∶V(染液)=1∶15。

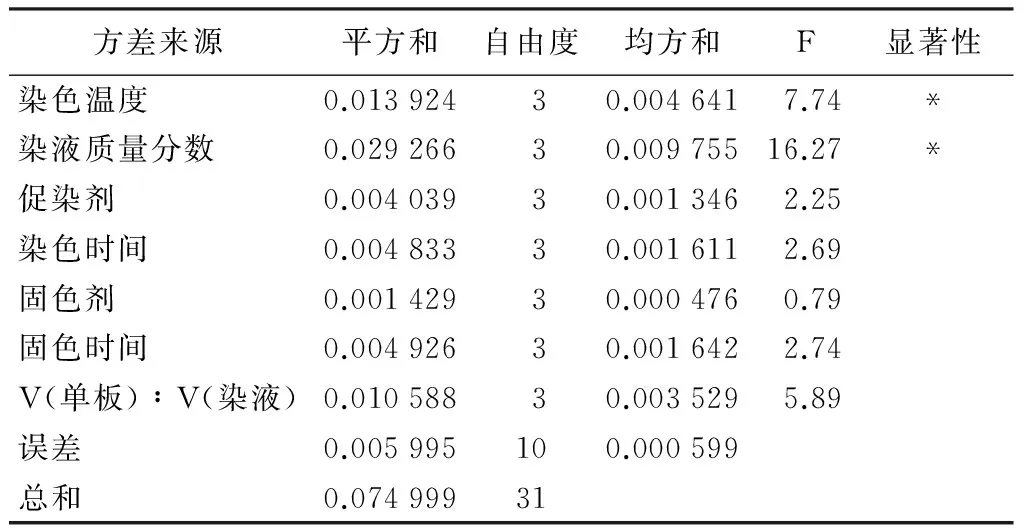

2.1.2上染率方差分析

由表3可以看出,在水平α=0.1下,染液质量分数和染色温度对活性艳蓝X-BR上染北美糖槭单板的上染率的影响最为显著,其他因素影响不显著。方差分析结果与直观分析结果一致。

表3 单板上染率影响因素的方差分析

注:F0.01(3,10)=6.55;*表示影响显著。

2.2单板色差

2.2.1色差极差分析

表4为单板色差影响因素的极差分析。由极差分析可判定各因素影响色差的主次顺序为染液质量分数、染色温度、染色时间、V(单板)∶V(染液)、固色剂用量、促染剂用量与固色时间。得出色差最优方案为染色温度50~55 ℃、染液质量分数3.0%、促染剂用量40g/L、染色时间3.0h、固色剂用量15g/L、固色时间75min、V(单板)∶V(染液)=1∶40。

表4 单板色差影响因素的极差分析

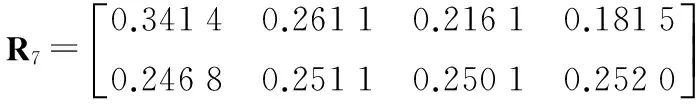

2.2.2色差方差分析

由表5可以看出,在水平α=0.05下,染色温度、染液质量分数对色差的影响十分显著,染色时间、V(单板)∶V(染液)对色差的影响较为显著,其他因素对色差的影响不显著;在水平α=0.01下,染色温度、染液质量分数对色差的影响非常显著,其他因素对色差的影响不显著。

表5 单板色差影响因素的方差分析

注:F0.05(3,10)=3.71,F0.01(3,10)=6.55;*表示影响显著,** 表示影响非常显著。

2.3基于模糊数学综合评判优选染色工艺参数

在单板染色工艺优化时,既要考虑上染率的大小(染料利用率直接影响加工成本),也要考虑色差大小(直接反映木材的染色效果);因此,以上染率和色差为目标函数,运用模糊数学综合评判方法对活性染料X-BR染色北美糖槭单板工艺参数进行综合评判和优化。

2.3.1评判与优化矩阵的建立

根据正交试验测得不同染色条件下试件的上染率和色差,计算各因素同一水平对应的上染率和色差的平均值(见表2、表4)。由于试验实测值为有量纲的数据,要将有量纲的数据变换成评语登记的隶属度,称为指标值的模糊化。实现评价指标模糊化需进行2步:①满足递增性的条件变换,按模糊数学理论择大为优的原则,上染率和色差值均是越大越优,因此无需做递增性变换;②需要对普通数集中的元素进行加权平均处理,从而将指标值映射到[0,1]区间内,使各水平均值模糊化。

以染色温度因素为例,首先计算染色温度4个水平所对应的上染率均值,分别为k1=0.043 5、k2=0.077 3、k3=0.081 5、k4=0.101 6,将k1—k4加权平均处理,即

k1+k2+k3+k4=0.303 9;

r11=k1/0.303 9=0.143 2;

r12=k2/0.303 9=0.254 5;

r13=k3/0.303 9=0.268 1;

r14=k4/0.303 9=0.334 2。

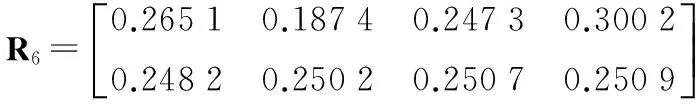

假设7个因素关于上染率和色差2个指标的总评语分别用模糊矩阵R1、R2、R3、R4、R5、R6、R7表示,则r11—r14构成了模糊矩阵R1的第一行;按照上述步骤,对染色温度因素4个水平所对应的色差均值进行模糊化变换,其结果组成矩阵R1的第二行。同理,可求出其他6个因素的模糊矩阵。7个因素关于上染率和色差2个评价指标的模糊矩阵表示如下:

2.3.2权重向量的确定

权重是指评价因素的地位和重要程度,综合评判的关键在于对各个评判指标权重向量的确定。权重向量确定的方法有很多,本研究采用专家调查法确定上染率和色差2个评价指标的权重向量。实际染色工艺过程中,上染率和色差对染色效果及染料利用率起着至关重要的作用,但本研究的主要目标是色差。因此,将上染率和色差2个评价指标的权重向量选为0.2和0.8。

2.3.3综合评判与工艺优化

假设权重向量A=(0.2,0.8),模糊矩阵B是综合评判的结果,则B1={b1,b2,b3,b4}。

b1=(0.2∧0.125 0)∨(0.8∧0.241 5)=0.241 5;

b2=(0.2∧0.222 2)∨(0.8∧0.252 3)=0.252 3;

b3=(0.2∧0.234 0)∨(0.8∧0.253 7)=0.253 7;

b4=(0.2∧0.418 8)∨(0.8∧0.252 5)=0.252 5。

然后对b1—b4进行加权平均处理,即可得到各染色温度上染率和色差2个评价指标的综合评判结果B1。

B1={0.241 5,0.252 3,0.253 7,0.252 5}。

选择B1中最大的元素为最优水平,因此最优染色温度为水平3,即染色温度为50~55 ℃时,上染率和色差2个综合评价指标为最优。

同理可得染液质量分数、促染剂用量、染色时间、固色剂用量、固色时间及V(单板)∶V(染液)的最优水平。

2.3.4多指标综合评判结果

通过对北美糖槭单板上染率和色差值进行模糊数学的综合评判,可以得出北美糖槭单板的最优染色工艺参数为染色温度50~55 ℃、染液质量分数3.0%、促染剂用量40g/L、染色时间3.0h、固色剂用量15g/L、固色时间75min、V(单板)∶V(染液)=1∶40。

3结论

活性艳蓝X-BR上染北美糖槭单板,染液质量分数和染色温度对单板上染率和色差影响显著。当上染率作为唯一评价指标时,最优工艺参数为染色温度60~65 ℃、染液质量分数0.5%、促染剂用量50g/L、染色时间3.0h、固色剂用量15g/L、固色时间75min、V(单板)∶V(染液)=1∶15。当色差作为唯一评价指标时,最优工艺参数为染色温度50~55 ℃、染液质量分数3.0%、促染剂用量40g/L、染色时间3.0h、固色剂用量15g/L、固色时间75min、V(单板)∶V(染液)=1∶40。

基于模糊数学综合判定法的结果显示,活性艳蓝X-BR上染北美糖槭单板的最优工艺参数为染色温度50~55 ℃、染液质量分数3.0%、促染剂用量40g/L、染色时间3.0h、固色剂用量15g/L、固色时间75min、V(单板)∶V(染液)=1∶40。采用此种恒温浸染工艺,操作简单,能耗低,能够获得较好的表面色度,可保证木材单板的染色效果。

参考文献

[1]刘毅,郭洪武,邵灵敏,等.室内环境下染色单板的光变色过程[J].东北林业大学学报,2011,39(10):74-76.

[2]刘毅,高建民,邵灵敏,等.自然光与人工模拟光辐射染色单板变色的对应关系[J].东北林业大学学报,2012,40(8):78-81.

[3]付展,刘毅,邢方如,等.UV辐射前后乙酰化木材的化学组分结构变化与微观构造表征[J].光谱学与光谱分析,2014,34(11):2944-2947.

[4]LIUYi,SHAOLingmin,GAOJianmin,etal.Surfacephoto-discolorationanddegradationofdyedwoodveneerexposedtodifferentwavelengthofartificiallight[J].AppliedSurfaceScience,2015,311:353-361.

[5]LIUYi,GUOHongwu,GAOJianmin,etal.Effectofbleachpretreatmentonsurfacediscolorationofdyedwoodveneerexposedtoartificiallightirradiation[J].BioResources,2015,10(3):5607-5619.

[6]程万里.染料化学[M].北京:中国纺织出版社,2013:120-121.

[7]宋心远.活性染料近代染色技术及助剂[J].印染助剂,2008,25(1):1-8.

[8]宋心远,沈煜如.活性染料染色[M].北京:中国纺织出版社,2009:167-169.

[9]曹龙.杨木单板制造科技木方及逆向设计仿珍科技木花纹[D].哈尔滨:东北林业大学,2009:27-28.

[10]房宽峻,王建庆.染料应用手册[D].北京:中国纺织出版社,2013:276-277.

[11]喻胜飞,刘元,李贤军,等.活性蓝染料与杨木单板染色性能的关系[J].中南林业科技大学学报,2015,35(2):96-99,108.

第一作者简介:胡极航,女,1988年8月生,北京林业大学材料科学与技术学院。E-mail:hujihang88@bjfu.edu.cn。 通信作者:郭洪武,北京林业大学材料科学与技术学院,副教授。E-mail:ghw5052@163.com。

收稿日期:2016年1月15日。

分类号S781.7

OptimalDyeingProcessforMapleVeneer//

HuJihang,FanWenmiao,LiLi,GuoHongwu

(BeijingForestryUniversity,Beijing100083,P.R.China)//JournalofNortheastForestryUniversity,2016,44(8):68-72.

Westudiedtheeffectsofdyeconcentration,dyeingtemperatureandtime,dyeingagent,fixingagentandtime,liquorratioonthedye-uptakeandcolordifferenceinanorthogonaldesign,andidentifiedthemajorfactorsaffectingthedye-uptakeandcolordifferencebyvisualmeansandanalysisofvariance.Wegottheoptimalprocessesofdye-uptakeandcolordifference.WeusedFuzzyComprehensiveEvaluation(FCE)toevaluatecomprehensivelythedye-uptakeandcolordifferenceandtodeterminetheoptimaldyeingparametersofmaple.Thedyeconcentrationanddyeingtemperaturehadthegreatesteffectonthedye-uptakeandcolordifference.TheoptimaldyeingprocessparametersofmapledeterminedbyFSEwerewiththetemperatureof50 ℃-55 ℃,thedyeconcentrationof3%,thedyeingagentof40g/L,thedyeingtimeof3h,thefixingagentof15g/L,thefixingtimeof75min,andthevolumeratioofveneeranddyeof1∶40.

KeywordsMaple veneer; Brilliant blue X-BR; Dye-uptake; Color difference; Optimal process parameters; Fuzzy synthetic evaluation

1)林业公益性行业科研专项(201204702)。

责任编辑:戴芳天。