发动机叶片电解加工等入流角流场设计与试验研究

2016-08-05朱顺康

朱顺康,刘 嘉,朱 荻

(南京航空航天大学机电学院,江苏南京210016)

发动机叶片电解加工等入流角流场设计与试验研究

朱顺康,刘嘉,朱荻

(南京航空航天大学机电学院,江苏南京210016)

在大扭角、长叶身型复杂曲面叶片电解加工中,通常采用传统纵向侧流式流场加工,电解液在叶尖至叶根的入流角度差异较大,电解液分流不均,易引发短路等加工意外。提出了一种等入流角流场,即在理论模型上由叶尖至叶根截取若干截面,在截面中以进排气边缘两侧切线的角平分线方向为入流方向,将各流道沿各自的入流方向延伸形成等入流角流场。该方法均匀了电解液入流角,有利于提升流场稳定性。利用有限元方法对等入流角与纵向侧流式流场进行了对比,结果表明等入流角流场可有效提升流场的均匀稳定。进行了等入流角流场的加工试验,结果表明该流场可获得较好的加工稳定性与加工质量。

电解加工;发动机叶片;流场;有限元仿真

叶片作为航空发动机制造中的核心零部件,航空发动机性能的高低,直接受到叶片加工质量的影响。随着发动机不断向高性能方向发展,其叶片的结构也愈渐复杂。如叶片对加工精度和表面质量要求的不断提高使叶片逐渐向结构特殊、型面扭曲复杂等方向发展,所用的材质也向高强度、高硬度、高韧性方向发展。如何精密有效地制造此类零件,已成为制约发动机研制和生产周期的因素之一[1-2]。

电解加工基于阳极溶解原理加工工件,具有加工效率高、不受金属材料力学性能的限制、表面质量好、工具无损耗等诸多优点[3-4],因而在航空发动机叶片的制造中发挥了非常重要的作用[5]。电解液流场设计是电解加工中的重要环节,能否在流道加工区域提供充足、均匀的电解液不仅关系到工件的加工质量,而且还决定着电解加工过程的稳定性。合理稳定的流场成为电解加工能否稳定进行的关键因素。近年来,相关研究人员对叶片电解加工流场已开展了一系列研究,例如:W型电解液流场模式[6]、可控对称式电解液流场[7]、“双向进液”流动式电解加工流场[8]、三维复合电解液流场模式[9]等诸多叶片电解加工流场的优化方法;电解加工中的流场设计通常是基于阴极型面特征,沿着某矢量方向对流道进行延伸。该流场可较好地加工扭曲量小的叶片,但在加工大扭角、长叶身型复杂曲面叶片时,采用传统纵向侧流式流场加工时,电解液在叶尖至叶根的入流角度差异较大,电解液分流不均,易引发短路等加工意外。为了避免上述流场缺陷,有必要针对电解加工中的流场设计开展深入研究,综合分析叶身模型特征,着重优化流道突变区域位置的流场,对流场的不合理区域进行优化设计,从而有效改善因流场不完善引起的流场不均的状态,提升了流场的稳定性。

本文以某型发动机叶片电解加工中的流场设计为研究对象,针对这类大扭角、长叶身叶片提出了一种等入流角流场设计方法。为了分析该流场的合理性,采用有限元法对等入流角法与传统纵向侧流式流场进行了仿真对比分析,开展了工艺试验,验证了仿真分析的有效性和流场的可行性。

1 纵向侧流式流场模型与仿真

1.1叶片电解加工方法与纵向侧流式流场

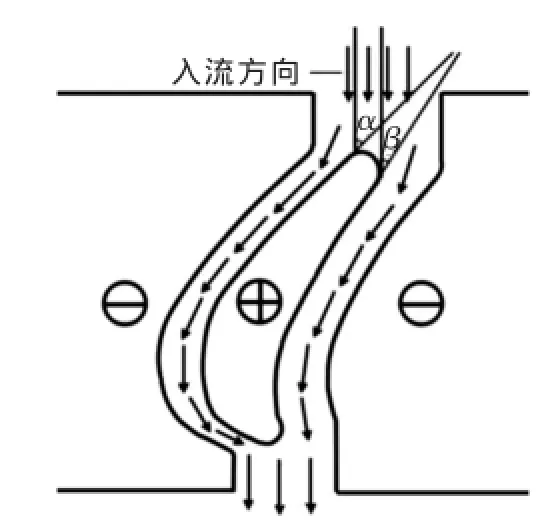

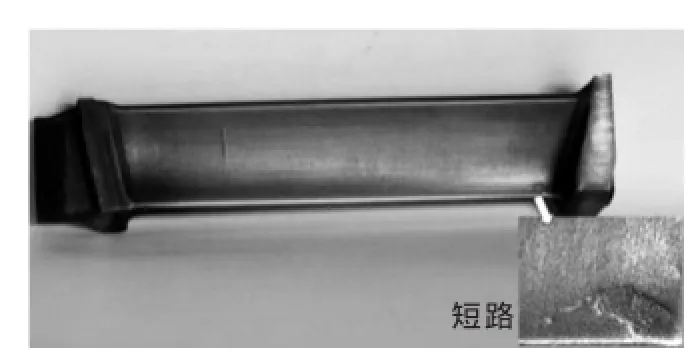

目前,国内外采用的电解加工方式通常是双面进给方式,主要为双面逆向进给。其基本原理图见图1,两侧阴极和阳极同一水平面放置,两阴极同轴相向放置。加工中,极间通以一定电压、直流或脉冲电流,并通过高速流动的电解液,阴极电极以一定的速度相向进给,阳极工件不断溶解,电解产物被电解液带走。传统的纵向侧流式流场加工叶片时,电解液会被进气边分成两股液流,电解液入流方向与叶背、叶盆进气边缘切线方向所成的夹角α和β,即为叶背、叶盆入流角(图2)。由于大扭角、长叶身叶片沿叶身横向的入流角较大 (图3),4条截面线生成的叶背入流角α1~α4逐渐增大,最小41.3°,最大48.8°,叶盆入流角β1~β4也逐渐增大,最小36.3°,最大43.2°。可看出叶盆和叶背入流角角度较大,电解液进入流道,经过毛坯时会产生撞击,此处流场会非常紊乱,使加工过程不稳定;另外,叶盆、叶背入流角间的差异和不断变化也会引起电解液的分流不均、加工间隙的不均匀,从而加剧了加工过程的不稳定性,甚至会引起短路等加工意外。采用纵向侧流式流场对若干叶片进行试验,加工过程中对叶盆、叶背的加工电流进行观察,两侧电流呈增长趋势,有微小波动,且叶盆电流在加工至60 s左右时会出现较大变化,并产生短路等加工意外,加工意外见图4。

图1 双面电解加工

图2 传统流场示意图

图3 叶片入流角示意图

图4 纵向测流式流场实验加工意外

为了避免上述的流场缺陷,有必要针对电解液流场进行深入分析,寻求进一步提升电解液流场稳定性的方式与方法。故对传统纵向侧流式流场建立模型,并采用有限元法对该流场进行仿真分析。

1.2纵向侧流式流场仿真

电解加工中,阳极材料被去除,电解液流经间隙带走电解产物,阴极析出氢气。一般可忽略电解产物对电解液的影响,故间隙中流过的介质可简化为气、液两相流。为使研究问题得到简化并不失其本质,结合实际条件对该两相流问题做必要假设:气泡在液相中不可压缩,分布均匀,故间隙内的介质可认为是二维不可压缩粘性流体;气相状态变化服从理想气体状态方程;相间无质量转换;沿流动方向的每个横截面上的各相参数皆相同。

处于平衡状态时,参数只是位置而非时间的函数。阳极腐蚀速度与阴极送进速度相等,加工间隙达平衡间隙,电解液与电极已处于热平衡状态。

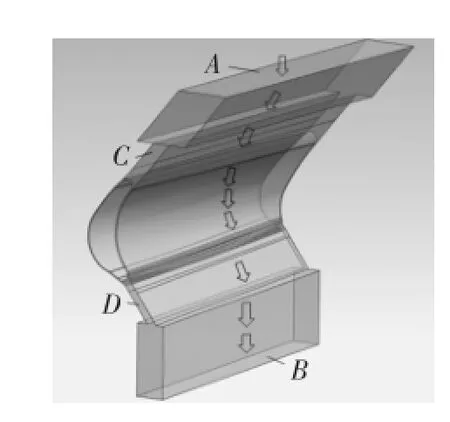

上述大扭曲长叶身叶片的传统纵向侧流式流场模型见图5。其中,A、B分别为流场进出液口,C、D分别为进、排气边端导流段结构。

图5 传统纵向侧流式流场结构

基于上述假设,对传统纵向侧流式流场建立有限元模型,设置进、出液口边界条件参数:进、出口压力分别为0.8、0.05 MPa,其中进出液口均为压力型。为方便计算,选用了k-ε标准模型,其对应模型的湍动能k和耗散率ε的输运方程为:

式中:式(1)为流体动能方程;式(2)为耗散率方程;式(3)为由平均速度梯度引起的湍动能;ρ为密度;t为时间;ui为i向流速;xi为i向位移;xj为j向位移;μ为有效的黏性系数,其中湍流黏度μt=ρCμκ2/ε。

由实验确定的模型系数 C1ε、C1ε分别取值为1.44和1.92;经验常数σk和σε分别取1.0和1.3;uj为j向流速;经验常数Cμ取0.09。

利用有限元分析软件对该流场进行计算,得到了流场仿真结果。为方便分析,在流场速度云图中分别截取了4条等分截面线,即图3所示4条截面线分别投影到流道壁面上的4条线,量化分析结果。如图6所示,横坐标Z为流道模型Z轴方向的坐标,该流场在叶盆加工区域的流速波动较大,截面线1~4流速整体呈下降趋势;其中线1、线2从进气边到中间区域流速逐渐下降,从中间区域到排气边却急剧上升。

图6 纵向侧流式流场叶盆速度分布

如图7所示,线1流速整体下降,且波动较大;线2流速波动变化剧烈,且靠排气边区域最为剧烈;线3和4流速从进气边开始缓慢下降,于临近排气边位置呈上升趋势。

图7 纵向侧流式流场叶背速度分布

从仿真结果可看出,传统纵向侧流式流场由于电解液入流角差异较大,电解液存在明显的分流不均,这会造成加工间隙中的电解液产物和气泡不能顺利排出,导致产物堆积堵塞加工间隙,诱发短路等加工意外,所以须对上述流场进行改进与优化。

2 等入流角式流场与流场仿真

2.1等入流角式流场设计方法

由上述传统纵向侧流式流场模型的仿真结果可看出,由于大扭角、长叶身的叶片流场异常复杂,传统纵向侧流式流场并不能充分满足流道内电解液充足和整体流场稳定的要求,所以完善的流场设计要基于叶身模型结构特征,合理优化流场结构,保证整体流场稳定性。因此,提出了一种等入流角流场设计方法。该方法在理论模型上由叶尖至叶根截取若干截面,在截面中以进排气边缘两侧切线的角平分线方向为入流方向,将各流道沿各自的入流方向延伸形成等入流角流场。

以上述大扭曲、长叶身复杂曲面叶片为例,如图8所示,在该叶片理论模型上,由叶间至叶根选取多个截面与叶盆、叶背曲面相交生成多条截面线,每个截面上均有两条相交曲线,在曲线末端沿切线方向进行交叉延伸,并取延长线的角平分线,分别将叶尖两端的角平分线逐一拟合成导流段流道曲面,再与叶盆、叶背加工区域流道曲面优化合并生成最终的等入流角式流场。该方法均匀了电解液入流角,使大扭曲、长叶身叶片的每个截面上电解液入流角都相同,该流场有利于改善电解液分流不均,提升流场稳定性。因此,采用等入流角式流场,不仅可消除由叶片型面扭曲变化程度大所引起的部分区域缺液现象,还可缓解侧流式中毛坯随机分流带来的分流不均,大大改善加工区流场。

图8 等入流角式流道示意图

2.2等入流角式流场仿真

基于上述假设,建立了等入流角式电解液流道模型,等入流角式流场模型见图9。同样,A、B分别为流道进出液口,C、D分别为进、排气边端导流段结构。对等入流角式流场采用有限元法进行分析。其中,进、出液口边界条件仍采用传统侧流式流道模型仿真的参数,且进出液口均为压力型。

利用有限元分析软件对模型进行计算,仍选用标准k-ε模型,最终仿真结果见图10和图11。同样在流场速度云图中截取4条等分截面线进行量化分析,等入流角式流场在叶盆、叶背加工区域流速上下波动小,截面线之间流速分布的一致性较好,比纵向侧流式流场压力变化分布更均匀、稳定。

图9 等入流角式流场结构图

图10 等入流角式流场叶盆区域流速分布

图11 等入流角式流场叶背区域流速分布

以上仿真分析的结果表明,等入流角式流场消除了传统纵向侧流式流场的分流不均、流场紊乱等现象,优化了加工区域流道,提升了电解液流场的稳定性和均匀性,能满足大扭角、长叶身叶片电解加工的要求。

3 试验与分析

为了进一步验证数学模型及计算结果的可靠性,验证等入流角式流场的可行性,利用自行研制的七轴四联动整体叶盘叶型加工机床(图12a)及自行开发的控制系统软件,开展等入流角式流场下的叶片电解加工试验。工件为某航空发动机叶片锻造毛坯,材料为高温合金;阴极工具为自行设计的不锈钢成形电极(图12b),材料为不锈钢1Cr18Ni9Ti;电解液为20%的硝酸钠溶液,温度为30°;加工电源为脉冲直流电源,加工电压为18 V,占空比为0.5,频率为1 kHz。进入平衡状态时的电流密度约为30 A/cm2,加工间隙约为0.3 mm。验证专用夹具如图12c所示,其中A、B分别为夹具的2个进液口,C为夹具出液口,夹具材料为玻璃钢,进、出口压力分别为0.8、0.05 MPa。采用等入流角式流场进行实验,其中两侧阴极的进给速度均为0.3 mm/min。同样,加工过程中对叶盆、叶背的加工电流进行采集(图13)。可看出,加工过程中电流波动变化小,除了开始阶段电流会在缓慢上升时出现微小波动,其余整个过程的电流都趋于稳定。

图12 叶片电解加工机床、夹具和阴极

试验结果表明,采用等入流角式流场对数个叶片进行加工,加工过程稳定,未出现短路等加工意外。加工出的叶片试件见图14。

用Mistral 070705型三坐标测量机检测等入流角流场试验加工的叶片型面,在UG中将测得的模型数据和标准叶片数据对比,得出叶型的精度误差。以叶片中间和两侧取3道截面线为例,等入流角式流场实验下的叶型精度误差见图15。其中,δ为精度误差,X为排气边到进气边载面线长度。从图15可看出,采用等入流角式流场可获得较好的型面加工精度,尤其是大扭角、长叶身这类叶片流场变化异常复杂的区域,流场的设计对加工精度的影响尤为重要。

图13 等入流角式流场叶盆、叶背加工电流

图14 等入流角式流场电解加工试件

图15 等入流角式流场叶片型面精度

4 结论

(1)电解液流场对电解加工的稳定起着非常重要的作用,它直接影响着电解加工的精度和表面质量。在加工大扭曲、长叶身复杂曲面叶片时,传统纵向侧流式流场会造成电解液入流角差异过大,导致电解液分流不均,易诱发短路等加工意外。

(2)为了改善大扭曲、长叶身复杂曲面叶片电解加工流场,提出了一种等入流角流场设计方法,该方法在理论模型上由叶尖至叶根截取若干截面,在截面中以进排气边缘两侧切线的角平分线方向为入流方向,将各流道沿各自的入流方向延伸形成等入流角式流场。采用有限元法对传统与提出方法设计的流场进行分析,结果表明提出方法均匀了电解液入流角,有利于提升流场稳定性。

(3)开展了等入流角法设计流场的电解加工工艺试验,试验结果表明该流场方式可获得较好的流场稳定性,加工样件获得了较好的加工质量。

[1] SUN Chunhua,Zhu Di,LI Zhiyong,et al.Application of FEMtotooldesignforelectrochemicalmachining freeform surface[J].Finite Elements in Analysis and Design,2006,43(2):168-172.

[2] GALANTUCCI L M,TRICARICO L.A computer-aided approach for the simulation of the directional-solidification process for gas turbine blades[J].Journal of Materials Processing Technology,1998,77(1-3):160-165.

[3] RAJURKAR K P,SUNDARAM M M,MALSHE A P.Review of electrochemical and electrodischarge machining [J].Procedia CIRP,2013,6:13-26.

[4] 刘嘉,方忠东,邓守成,等.整体叶盘电解加工阴极修正方法与试验 [J].南京航空航天大学学报,2014,46(5):744-749.

[5] WESTLEY J A,ATKINSON J,DUFFIELD A.Generic aspects of tool design for electrochemical machining[J]. Journal of Material Processing Technology,2004,149(1-3):384-392.

[6] ZHU Dong,ZHU Di,XU Zhengyang.Optimal design of the sheet cathode using W-shaped electrolyte flow mode in ECM[J].The International Journal of Advanced Manufacturing Technology,2012,62(1):147-156.

[7] 孙伦业,徐正扬,朱荻.叶盘通道径向电解加工的流场设计及试验 [J].华南理工大学学报 (自然科学版),2013,41(3):95-100.

[8] 徐正扬,朱荻,王蕾,等.三头进给电解加工叶片流场特性[J].机械工程学报,2008,44(4):189-194.

[9] 刘嘉,徐正扬,万龙凯,等.整体叶盘叶型电解加工流场设计及实验[J].航空学报,2013,35(1):259-267.

Design and Experimental Investigation on Flow Field with Equivalent Inflow Angles in ECM of Turbine Blades

Zhu Shunkang,Liu Jia,Zhu Di

(College of Mechanical and Electrical Engineering,Nanjing University of Aeronautics&Astronautics,Nanjing 210016,China)

In conventional design method,the flow fields are always extended along a certain direction.When electrochemical machining(ECM)of complex curved blades with big twist angles,significant differences of inflow angle will affect the stability of the flow field.It is likely to cause short circuit in ECM.In order to improve the stability of the flow field,a new design method of flow field was proposed to ECM turbine blade.In this method,the directions of flow field extending were designed as angular bisectors of leading edges tangents.All the inflow angles were designed to be equal.The new flow field was analyzed by finite element method.The result showed that new flow field was more stable than conventional flow field during the ECM.In order to prove the rationality of new flow field,the experimental investigations were carried out.The results showed that the ECM machining stability and surface quality of blade were improved by using the new flow field.

electrochemical machining;turbine blade;flow field;finite element simulation

TG662

A

1009-279X(2016)03-0027-06

2016-01-07

国家自然科学基金资助项目(51405230)

朱顺康,男,1990年生,硕士研究生。