基于润湿供液的电化学放电线切割实验研究

2016-08-05赵万生石子灿平雪良

李 其,蒋 毅,赵万生,石子灿,平雪良

(1.江南大学机械工程学院,江苏省食品先进制造装备技术重点实验室,江苏无锡214122;2.上海交通大学机械系统与振动国家重点实验室,上海200240)

基于润湿供液的电化学放电线切割实验研究

李其1,2,蒋毅1,2,赵万生2,石子灿1,平雪良1

(1.江南大学机械工程学院,江苏省食品先进制造装备技术重点实验室,江苏无锡214122;2.上海交通大学机械系统与振动国家重点实验室,上海200240)

针对非导电硬脆材料的微细线切割加工,设计并搭建了基于润湿供液的电化学放电线切割装置,实现了对石英材料的有效切割,确定了实现电化学放电线切割加工的临界电压。通过提取加工过程中能反映极间状态的电流信号作为控制加工的依据,实现了对石英材料的可控加工,实验表明加工速率及槽宽随着电压的增加而增大。通过对工件步进进给和匀速进给两种加工方式的比较表明,利用电流信号作为进给控制依据进行步进进给能更好地保证加工的连续性。

电化学放电线切割;微细加工;电流信号;非导电硬脆材料

随着材料科学的发展,非导电硬脆材料(如石英、陶瓷、微晶玻璃等)因其高性能在微机电系统领域得到了广泛应用[1],而传统的机械加工较难对其进行微细加工。电化学放电加工(ECDM,也称为电解电火花加工)作为一种针对非导电材料加工的新型电加工技术,具有柔性好、成本低等特点,近年来在微细加工领域的应用主要集中在微细钻孔、微细铣削等方面[2-3]。目前普遍认可的ECDM材料去除方式是火花热蚀除和化学腐蚀的共同作用。

电化学放电线切割技术是从ECDM衍生出来的一种加工方法,其材料去除原理与ECDM基本相同,两者关系类似于电火花成形加工和电火花线切割加工之间的关系。在加工过程控制方面,工具电极与工件的间隙控制是保证加工效率的关键因素。研究认为在电化学放电过程中,电流信号是较易获得的加工参数之一,包含了气膜形成、火花活动等信息[4]。最新的实验研究表明,通过液滴供液的方式对石英材料进行切割,以350 μm/min匀速进给可得到较好的加工效果[5]。但目前未见关于电化学放电线切割加工控制信号方面的研究文献。

本文通过基于润湿供液的电化学放电线切割加工装置,对加工过程中的电流特征信号进行了提取,并以此作为控制进给的依据,对石英材料的加工进行实验研究。

1 加工原理与实验装置

图1是电化学放电线切割加工的基本原理图。电极丝和辅助电极分别连接电源的阴极和阳极,同时浸没于电解液中。在电极间加载一定电压时,电极丝表面由于电化学作用产生氢气气泡,当电压值高于一定值时,气泡在浸没于电解液的电极丝表面融合形成致密的气膜,形成极间高阻态,并在气膜内产生放电。放电产生的热量作用于工件表面,同时若采用NaOH溶液等电解液,会在工件表面发生化学腐蚀,两者共同实现了电化学放电线切割的材料去除。

图1 电化学放电线切割加工原理

由上可知,加载电压后,浸入电解液的电极丝区域都将发生电化学反应或放电反应,因此加工过程中的电流信号也包含了整个放电区域的气膜生成及火花放电信息。现有研究采用的实验装置大部分都存在电极丝放电长度大于工件宽度的问题,导致其获取的电流信号并不能有效地反映加工实际状态,难以作为加工过程的监控信号。针对该情况,搭建了基于润湿供液的电化学放电线切割装置(图2),电极丝与液面及工件的位置关系如局部放大图所示。加工开始前,先将工件降至液面高度并保证与电解液接触后,再回退至初始位置,此时由于润湿作用,工件与液面间会形成稳定的液体层(或称润湿层),电化学反应及放电会在该区域进行。

如图3所示,液面与电极丝的相对位置h存在一个合理范围。当h过小时,浸入电解液的电极丝长度大于工件宽度,无法达到最高的能量利用率,同时易在工件侧面形成过度加工(图3b);当h过大时,在加工初始阶段无法形成稳定的润湿层,加工将难以继续(图3c)。因此,应如图3a所示确定h的最优值。h值的设定与电解液有关,本实验采用的电解液为30%wt的NaOH溶液,在该条件下测量h值一般为2 mm。

图2 电化学放电线切割装置示意图

图3 液面与电极丝的相对位置关系

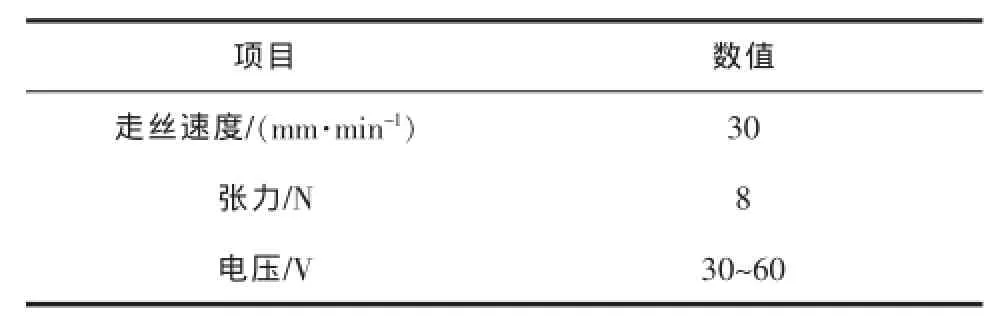

如图2所示,走丝运动由步进电机驱动,调节阻尼器可控制电极丝的张力,尽量减小走丝过程中的电极丝抖动,以确保加工精度。步进电机及阻尼器在润湿层形成后再通电工作,电源采用可调稳压直流电源,电流信号的采集借助于电流取样电路及USB3000数据采集卡。实验采用的电极丝为直径180 μm的钼丝,辅助电极为6 mm×15 mm×60 mm的石墨块,工件为底面积100 mm×1 mm的透明石英玻璃,其余加工参数见表1。

表1 电化学放电线切割加工参数

2 实验结果和分析

在对石英玻璃片进行电化学放电线切割时,不同加工阶段电极丝的放电环境有着明显的差异,主要分为初始阶段的浅槽加工和逐渐形成的深槽加工2个阶段。

如图4a所示,在浅槽加工阶段,气泡在富集过程中会向电极丝径向及轴向两侧逃逸,气膜形成后产生火花放电,对工件下表面进行材料去除,由于电极丝底部紧贴工件,材料去除首先在电极丝两侧开始产生(图5b),在槽口低端形成倒V形坡口。当电极丝距离工件端面大于250 μm左右时,形成了深槽环境(图4b),气泡逃逸方向只剩电极丝下方及电极丝轴向两侧,气泡更易富集并融合形成气膜,且由于毛细现象,槽中的电解液有向上移动的趋势,能减小槽中气膜的厚度,同时也能形成自动供液,但深槽中电解液供应情况仍明显弱于浅槽。以下针对2个阶段分别进行实验研究。

图4 浅槽环境和深槽环境电极丝的极间状态

2.1浅槽加工电压电流特性

在保证电极丝水平的前提下,将石英工件紧贴电极丝上表面,分别向极间加载数值为36、38、40、42、44 V的单脉冲电压,脉冲持续时间均为2 s。图5a是在不同电压下检测到的加工过程中的电流信号,图5b是对应电压加工所得的工件端面图片。可见,当电压低于40 V时,加工痕迹不明显,此时电流信号中主要以由电化学作用产生的大电流脉冲为主,气膜仍处于不稳定状态,只有少许火花放电。电化学作用使气膜区域温度升高,材料去除主要由化学腐蚀实现。当电压为40 V时,气膜进入稳定状态,电流信号的波动显著减小,并能明显观察到放电电流脉冲,伴随明显的火花放电,火花放电产生的高温对工件产生热蚀除,同时也极大地促进了化学腐蚀作用,所以相同时间内的材料去除效果相对于低电压也更明显,因此,将40 V作为电化学放电线切割加工的临界电压。当电压高于40 V时,放电愈加剧烈,在相同时间内,电流信号中的电火花放电电流脉冲数量也随着电压的升高而增加,从图5b可见其材料去除率也相应增加。

2.2深槽加工电流信号

随着加工深度的增加,电极丝表面气膜内的放电状态及相应的电流信号出现了明显变化。由于无法获得工件材料去除率的具体数值,采用工件匀速进给的方式很难获得一个合适的速度值,且由于工件连续运动极易导致气膜的扰动,使放电不稳定,加工规律难以探索。因此,实验中通过单步进给的方式对工件进行加工。

图5 不同电压加工所得的电流信号及加工痕迹

如图6所示,加载电压为40 V,在单步进给过程中,电极丝与槽底的相对位置存在3种不同情况,其电流信号特征也各不相同。图6a是材料去除完成状态,槽底材料被去除后,电极丝与槽底距离增加,气体能从上侧空隙逃出,使稳定气膜消失,电极丝下方的电解液上升,此时电极丝一直处于“气体逃逸-电解液接触电极丝-电化学作用生成气体-隔绝状态-气体逃逸”的循环状态,相应的电流信号出现了电化学电流脉冲的周期循环现象,该过程的平均电流在0.10~0.15 A之间,同时工件并未得到实质性加工。

图6b是工件加工状态,该状态下工件进给,但并未接触电极丝。由于电极丝与槽底距离较小,气膜形成条件已具备,于是,在这个阶段出现2个过程:气膜重生成及放电加工过程。气膜重生成过程的平均电流在0.25~0.36 A之间,当气膜重建完成后进行放电加工,对槽底材料进行蚀除,电流信号中可观察到明显的火花放电电流脉冲。材料的蚀除使电极丝与槽底的间距增大,进而使电流信号恢复为图6a所示的状态,此时可进行下一步进给。

图6c是当电极丝进给距离过长,电极丝紧贴槽底的状态。从电流信号中可看出,此时进行的是剧烈的电化学反应,观察不到明显的放电电流脉冲,该状态下的平均电流在0.45~0.85 A之间,故称该状态为非正常加工状态。此时,材料去除过程主要为化学腐蚀,加工效率极低。

图6 3种不同的电流信号与极间状态关系

综上所述,在实际加工过程中,可将图6a所示的电流信号作为工件进给的依据,将图6c所示的状态作为工件回退的依据。

2.3石英材料加工实验

将单步进给距离设置为10 μm、回退距离设置为5 μm,分别在极间加载40、41、42、43 V电压,对厚度为1 mm的石英玻璃进行加工。采用如下控制策略:在浅槽加工阶段,工件采用20 μm/s的速度匀速进给,当进入深槽环境后(进给深度约200 μm),通过观测进给依据进行单步进给,等待下次信号出现后再进行进给,若出现回退信号则回退工件。

图7是在相同加工时间下加载不同电压所得的工件照片,加工时间均为4 min。图8是在相同时间(4 min)内、不同电压所对应的工件加工深度及槽宽关系图。由图8可看出,随着电压的升高,相同加工时间内的加工深度明显增大。这是因为加工状态下的气膜重建过程随着电压升高而减短,使进给信号出现的时间间隔缩短,进而使加工速率增加。如图7所示,由于电压升高使火花放电更剧烈,工件槽宽增加,同时使工件底部的坡口及槽口两侧的坡口更明显。当电压为42 V时,槽口两侧出现了由于放电过度加工导致的凹坑。因此,随着电压的升高,工件表面质量下降。

图7 加工工件

图8 不同电压与加工深度及槽宽的关系

针对匀速进给和步进进给进行加工效率的比较。当采用480 μm/min的速度匀速进给时,加工的工件槽口见图9a。在加工进行到6 min左右时,因为工件压弯电极丝导致加工中止,由于火花放电的随机性,加工过程中每次进给信号出现的时间间隔不同,采用匀速进给方式除了对稳定气膜的形成有一定阻碍之外,也会使非正常加工状态出现的频次增加,较难保证连续加工。同时,采用匀速进给方式所得的槽口表面质量较差。当采用步进进给加工策略时,加工的工件槽口见图9b,加载电压为40 V,加工时间为8 min,加工深度为3810 μm,平均速度为476 μm/min。

图9 匀速进给与单步进给加工结果比较

3 结论

通过基于润湿供液的电化学放电线切割装置对石英材料进行了有效切割,确定了能实现有效加工的临界电压。针对深槽加工的实验分析,提取出能有效反映极间状态的电流信号,并以此作为加工控制依据采用步进进给的方式,对石英玻璃实现了高效可控加工。此外,还探究了电压与加工速率及槽宽的关系。通过对工件步进进给和匀速进给的2种加工方式的比较,得出利用电流信号对进给进行控制能更好地保证加工连续性的结论。

[1] REBEIZ G M.RF MEMS:theory,design,and technology [M].Hoboken:John Wiley&Sons,2004.

[2] TSUCHIYA H,INOUE T,MIYAZAKI M.Wire electro chemical discharge machining of glasses and ceramics[J]. Bulletin of the Japan Society of Precision Engineering,1985,19(1):73-74.

[3] WÜTHRICH R,FASCIO V.Machining of non-conducting materials using electrochemical discharge phenomenonan overview[J].International Journal of Machine Tools and Manufacture,2005,45(9):1095-1108.

[4] WÜTHRICH R,SPAELTER U,BLEULER H.The current signal in spark-assisted chemical engraving(SACE):what does it tell us?[J].Journal of Micromechanics and Microengineering,2006,16(4):779-785.

[5] KUO K Y,WU K L,YANG C K,et al.Wire electrochemical discharge machining(WECDM)of quartz glass with titrated electrolyte flow[J].International Journal of Machine Tools&Manufacture,2013,72:50-57.

Experimental Study on Wire Electrochemical Discharge Machining with Wetting Fluid Supply

Li Qi1,2,Jiang Yi1,2,Zhao Wansheng2,Shi Zican1,Ping Xueliang1

(1.Jiangsu Province Key Laboratory of Advanced Food Manufacturing Equipment and Technology,School of Mechanical Engineering,Jiangnan University,Wuxi 214122,China;2.State Key Laboratory of Mechanical System and Vibration,Shanghai Jiao Tong University,Shanghai 200240,China)

A wire electrochemical discharge machining setup with wetting fluid supply for the micro wire cutting of non-conductive brittle materials was designed and built,and has achieved effective cutting of quartz material.While revealed the critical voltage,beyond what the wire electrochemical discharge machining will occur.By extracting the current signals of the process which reflect the status between the electrodes as the control basis,achieved the controllable machining of quartz material,and the experiments show that the processing speed and width increased with voltage. The comparison experiments of stepping feed machining and uniform speed feed machining results show that stepping feed machining rely on current signal has a better ensure on the machining continuity.

wire electrochemical discharge machining;micro manufacturing;current signal;nonconductive brittle materials

TG662

A

1009-279X(2016)03-0016-04

2016-01-11

机械系统与振动国家重点实验室开放课题资助项目(MSV-2013-10)

李其,男,1992年生,硕士研究生。