镍基高温合金Inconel718微铣削加工硬化研究*

2016-08-04卢晓红路彦君王福瑞高路斯王振宇刘永云

卢晓红,路彦君,王福瑞,高路斯,王振宇,刘永云

(大连理工大学 a.机械工程学院;b.材料科学与工程学院,辽宁 大连 116024)

镍基高温合金Inconel718微铣削加工硬化研究*

卢晓红a,路彦君a,王福瑞a,高路斯b,王振宇a,刘永云a

(大连理工大学 a.机械工程学院;b.材料科学与工程学院,辽宁 大连116024)

摘要:为了研究解决微细铣削镍基高温合金微小零件加工硬化问题,文章进行了镍基高温合金微铣削加工过程的ABAQUS有限元仿真研究,输出了Inconel718的微铣削槽表面的等效塑性应变;发现了每齿进给量与塑性变形的关系,在有限元仿真输出应变的基础上,得到了镍基高温合金微铣削加工表面的硬度。实现了以切削参数为模型输入,以维氏硬度为输出的预测模型。最后,进行了镍基高温合金Inconel718微铣削加工实验,证明了预测模型的准确性。所做工作为镍基高温合金切削参数的选择提供参考,还可为借助ABAQUS有限元仿真预测硬度提供研究思路。

关键词:镍基高温合金;微铣削;ABAQUS; 硬度

0引言

随着科学技术的进步,航空航天等领域都出现了精度要求高的微小结构/零件,其中部分零件不仅要求能承受较高的工作温度,而且需要具备较高的强度和耐腐蚀性能。Inconel 718具有高强度、耐腐蚀、耐高温等优良性能,是制造航空发动机等部件的理想材料。微铣削技术是制备镍基高温合金微小零件的高效技术手段[1]。但由于镍基高温合金具有强度高、粘性大、热传导性能低等特点,在微铣削过程会产生大变形,从而产生晶格扭曲变形,导致加工硬化现象。对于微结构件,加工硬化容易使其产生裂纹、尺寸发生变化,减少寿命,所以对镍基高温合金微铣削加工硬化的研究非常重要。

山东大学曹成铭采用单因素实验法对Inconel 718侧铣加工面的显微硬度进行研究,指出加工硬化后的硬度是应变硬化和热软化的综合效应;不同的切削方式、加工工具、切削参数产生的加工硬化程度不同[2]。山东大学吕绍瑜对高速铣削镍基高温合金时沿切削深度方向上的显微硬度分布[3]。天津大学张路对端铣GH4169镍基高温合金表面完整性进行研究,研究结果表明随着切削速度增加,加工硬化先减小后增大,该结论与传统切削理论相反[4]。上海交通大学李军利在镍基高温合金整体叶轮加工应用的基础研究中,指出切削速度和进给量是影响加工硬度的主要因素[5]。大多数镍基高温合金传统尺度铣削的加工硬化研究为基于试验构建的预测模型,考虑多种因素对加工硬化的影响,却较少对加工后硬度进行数值化预测。

对于微切削加工硬化研究,山东大学周军进行斜角微车削实验,结果表明切深小于刃口半径时,犁耕作用使得已加工表面的加工硬化效果显著[6]。山东大学张涛对微切削加工表面显微硬度的尺寸效应研究,结果表明显微硬度随着切削厚度和刃口半径r的比值的减小先减小后增大[7]。Muhammad在湿切条件下,对Inconel 718合金进行微孔的机械转削加工研究。研究表明,切削层包含三个不同区域,分别是大变形纳米结构表面层,小变形的亚表面层和未受影响的基体层。结果表明亚表层的变化是由释放的机械热驱动的,从而造成由多余剪力形成的塑性和晶体细化作用于切削表面[8]。但目前,镍基高温合金微铣削加工硬化研究尚属空白。

随着软件工程的发展,很多研究人员开始使用有限元软件对切削过程中应力、应变、温度、刀具磨损的变化情况进行仿真[9-10],但使用ABAQUS预测切削后的加工硬化分布规律的研究却是很少。本文系统的进行了镍基高温合金微铣削加工的有限元仿真,论证了加工硬化与塑性变形的关系,根据Inconel718的硬化曲线和维氏硬度测试原理,建立了流动应力与维氏硬度的关系模型。在ABAQUS有限元仿真输出应变的基础上,联系应变与硬度的关系,得到了镍基高温合金微铣削加工表面的硬度。最后,进行了镍基高温合金Inconel718微铣削加工实验,证明了预测模型的准确性。所做工作为镍基高温合金切削参数的选择提供参考,还可为借助ABAQUS有限元仿真预测硬度提供研究思路。

1基于ABAQUS的镍基高温合金微铣削过程仿真

1.1材料本构模型

材料的本构模型是材料本质的表征,是有限元计算的关键环节,考虑了流动应力与塑性变形、应变速率、温度变化等因素的关系。能够反映材料真实物性变化的本构关系取决于完整的内部状态变量组,该内部状态变量组代表了当时材料所处的微结构状态。材料的微结构状态由下面的变量来体现:颗粒尺寸分布、位错密度、位错网格结构以及孪晶的容积比等等[11]。

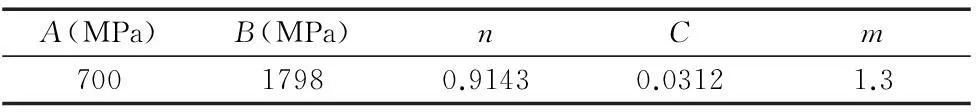

在镍基高温合金的微铣削过程中,存在应变硬化、应变率强化和热软化效应。而J-C模型可以很好的表征三种效应对硬化的影响,反映出了金属在大应变、高温和大应变率情况下的性质。因此本文镍基高温合金微铣削abaqus仿真选取J-C本构模型。查阅文献[11]可得Inconel718J-C模型的参数,如表1所示。

表1 Inconel 718的J-C模型参数表

1.2切屑分离准则

本文采用物理分离准则作为金属切削过程中的切屑分离准则。J-C模型的分离准则是基于物理量等效塑性应变的。其根据距离刀尖最近节点的物理量来判断是否分离,例如应变能、应力、应变等。当所设定的物理量达到临界值时节点分离。查阅文献[11]可得Inconel718材料失效参数,如表2所示。

表2 Inconel718材料失效参数

1.3镍基高温合金微铣削过程有限元仿真

本文使用ABAQUS模拟切削过程以获得切削后工件的塑性应变来研究加工硬化。从而预测切削参数对加工硬化的影响。实验中使用的立铣刀为日本NS公司生产的型号为MX230铣刀。刀具的几何模型及网格划分如图1所示。

(a)刀具的建模效果图

(b)刀具几何模型图

(c)刀具的网格工件

工件尺寸为2mm×1.5mm×1mm。由于工件模型几何特征简单,所以直接使用ABAQUS自带的CAE功能建模。由于工件形状比较规则,所以选择使用六面体单元结构化单元划分技术,选择explicit中的单元类型。

由于刀具视为刚体所以不需要设置材料,工件材料类型定义为弹塑性,工件材料的物理参数如下表3所示。

表3 镍基高温合金Inconel718的物理性能参数

刀具以RP刀具中心为参考点。接触性质选择罚模型,将摩擦系数设置成0.4,摩擦副即为刀具外表面和工件切削层网格外表面。为了限制工件的移动将工件的底面和左侧面在初始分析步就设置成六自由度全约束,在最后的约束释放的步骤改成底面的三个点的位移约束,从而去除约束对残余应力的影响。

微铣削过程分析步主要分为三步,初始分析步定义模型的初始状态的边界条件和相互作用,第二个分析步主要模拟切削过程给刀具添加边界条件,第三个分析步进行退刀操作,第四个分析步解除工件的约束,使工件自由变形,应力得到释放。二、三、四分析步均使用显式动态分析。设置分析步时间:分析步二时间t=l/f(l为进给距离,f为进给速度);分析步三退刀时间设置为0.001s;分析步四解除约束的时间设置为1。增量步设置为自动。在分析步模块设置Output输出变量为等效塑性应变。

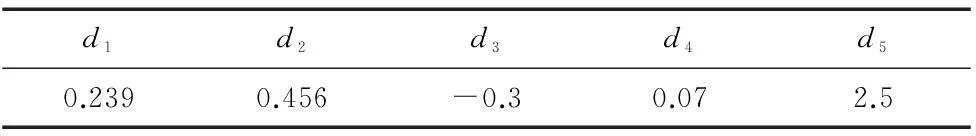

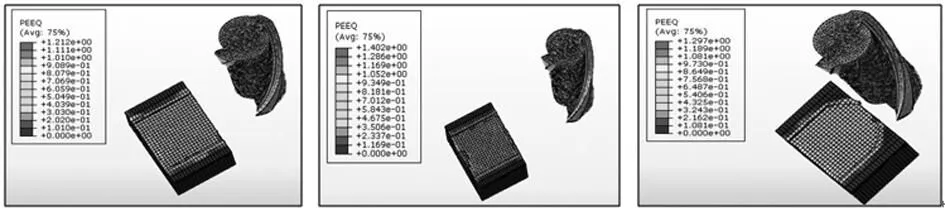

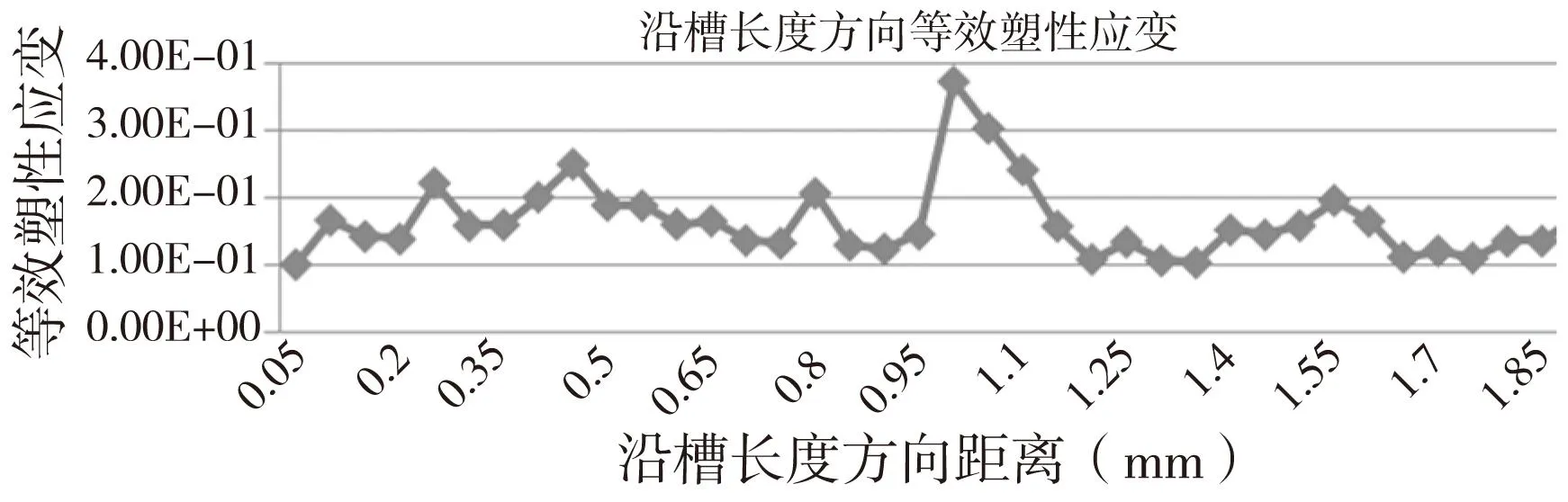

主轴转速为60000r/min,切削深度为30μm,每齿进给量取值如下表1所示。此仿真中将在加工槽底面上随机取40点,求均值后表征表面的等效塑性应变,仿真输出结果如表4所示。等效应变随着每齿进给量的变化如图2所示。

表4 实验结果记录

(a)f=0.5μm/z (b)f=0.7μm/z (c)f=0.9μm/z

(d)f=1.1μm/z (e)f=1.3μm/z

由每个槽面的等效塑性应变云文图,可以看出等效塑性应变值随着每齿进给量先减小后增加,之后又缓慢减小。

取每齿进给量为0.7μm/z时的仿真数据,观察槽宽度方向和长度方向上等效塑形应变的变化。图3所示为沿槽宽度方向等效塑形应变分布情况。

从图3可以看出沿槽宽度方向上的等效塑性应变先增大后减小,即槽中部位置的硬化程度最大,槽边硬化程度较小,分析原因为由于是铣削,铣削过程中的切屑层厚度是不一致的。沿槽宽度方向,槽中部的切削厚度、切屑的体积最大,所以力也最大,造成塑性变形最大,所以沿宽度方向上,槽中部的塑形变形最大。

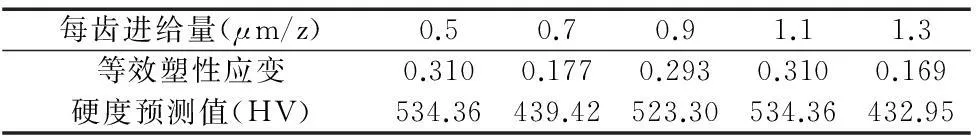

图4所示为沿槽长度方向等效塑形应变分布情况。可以看出等效塑性应变在槽的长度方向上并没有明显变化趋势,只是在小范围内跳动,分析原因是沿槽长度方向切削层的厚度相同导致表面受力相同,所以塑性变形几乎相同,硬化程度也相同。

图3 槽宽度方向等效塑性应变分布情况

图4 槽长度方向等效塑性应变分布情况

2镍基高温合金表面硬度预测

所选用的工件材料镍基高温合金Inconel718的维氏硬度计算公式为:

(1)

其中,HV为维氏硬度;因为本文所选用材料为退火态得到的镍基高温合金Inconel718,因此查阅文献[12],K为1894,n为0.469;查阅文献[13],εrepr为压头引入残余应变,取0.08,C为定值,取4.3;εpl为由仿真模型得出的等效塑性应变。

因此,将第二部分仿真得到的等效塑性应变代入公式,则可以得到仿真条件下的表面硬度预测值,如表5所示。

表5 表面硬度预测值

3镍基高温合金表面硬度预测验证实验

镍基高温合金表面硬度验证实验是基于课题组前期搭建的微铣削数控机床(图5)。刀具使用日本NS公司的MX230铣刀,直径为1mm硬质合金的微铣刀。

图5 自主研发的数控微铣床

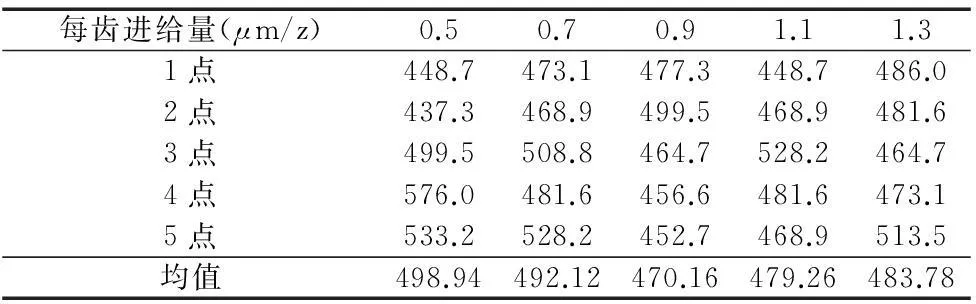

本实验是验证实验,实验中选择的切削参数与仿真参数相同,使用型号为DHV-1000的维氏硬度计测量加工后的表面硬度,每个槽底面选取5个点测量取平均值作为其硬度值,测量结果如表6所示。

表6 镍基高温合金微铣削加工表面的硬度测量结果

将镍基高温合金Inconel718微铣削加工实验测得表面硬度值与预测硬度值对比如表7所示。可以看出,相对误差在12%以内,预测模型的预测值与实测值吻合较好,由此证明了预测模型的可行性,以及实用性。

表7 表面硬度预测值与测量值对比

4结论

本文对Inconel718合金的微铣削加工表面的加工硬化进行研究,建立了金属切削仿真模型,输出了Inconel718的微铣削槽表面的等效塑性应变。通过分析仿真结果,发现等效塑性应变随着每齿进给量的增加先下降再上升再缓慢下降,在0.7μm/z的时候等效塑性应变最小。探索了槽表面沿宽度和长度方向等效塑性应变分布规律。通过加工硬化理论建立了塑性应变与流动应力的关系模型,根据维氏硬度的测试原理建立了维氏硬度与流动应力的关系,完成了以切削参数为模型输入,以维氏硬度为输出的预测模型。最终实现了以ABAQUS有限元技术为基础的,对微铣削Inconel718槽表面的硬度值预测的目的,并通过实验验证了该预测模型的准确性。

[参考文献]

[1] 高成秀,贾振元,卢晓红.微铣加工关键技术研究现状与发展[J].组合机床与自动化加工技术,2012(1):107-111.

[2] 曹成铭.高速铣削Inconel718表面完整性研究[D].济南:山东大学,2010.

[3] 吕绍瑜.镍基高温合金高速铣削加工表面完整性研究[D].济南:山东大学,2013.

[4] 张路.镍基合金端铣加工的表面完整性研究[D].天津:天津大学,2012.

[5] 李军利.镍基高温合金整体叶轮高效加工应用基础研究[D].上海:上海交通大学,2012.

[6] 周军.铝合金7050_T7451微切削加工机理及表面完整性研究[D].济南:山东大学,2010.

[7] 张涛.微切削加工单位切削力及表面加工质量的尺寸效应研究[D].济南:山东大学,2013.

[8] Muhamad Imran .Evaluation of surface integrity in micro drillingprocessfor nickel-based superalloy[J]. Journal of Materials Processing Technology, 2005,191: 187-190.

[9] 冯吉路,姜增辉.基于ABAQUS高速切削Ti-6Al-4V切削状态的有限元仿真[J]. 组合机床与自动化加工技术,2013(2):47-53.

[10] 舒平生.基于Abaqus的A357铝合金正交切削加工有限元仿真及其实验研究[J]. 组合机床与自动化加工技术,2015(8):43-50.

[11] 许小进.镍基合金Inconel718正交切削多尺度仿真[D].上海:上海交通大学,2012.

[12] 边舫,苏国跃,孔凡亚,等.Inconel718合金的加工硬化行为[J].有色金属, 2005,57(1):1-3.

[13] D Tabor.The hardness of metals[M].Oxford:Clarendon Press,2000.

(编辑李秀敏)

文章编号:1001-2265(2016)07-0004-04

DOI:10.13462/j.cnki.mmtamt.2016.07.002

收稿日期:2015-08-11;修回日期:2015-09-07

*基金项目:国家自然科学基金(51305061);高等学校博士学科点专项科研基金(20120041120034)

作者简介:卢晓红(1978—),女,内蒙古宁城人,大连理工大学副教授,博士,研究方向为微铣削加工、数控机床功能部件综合性能检测、可靠性技术、优化算法,(E-mail)lxhdlut@dlut.edu.cn。

中图分类号:TH142;TG506

文献标识码:A

Research on Work Hardening of Micro-milling Nickel-based Superalloy

LU Xiao-honga, LU Yan-juna, WANG Fu-ruia, GAO Lu-sib, WANG Zhen-yua, LIU Yong-yuna

(a.School of Mechanical Engineering;b. School of Materials Science and Engineering, Dalian University of Technology, Dalian Liaoning 116024, China)

Abstract:To investigate and solve the difficulty in micro-milling Inconel 718 micro components, in this paper, an investigation about finite element analysis based on ABAQUS in micro-milling of nickel-based superalloy was presented, and the equivalent plastic strain of micro-milling Inconel718 groove surface was obtained; the relationship between feed per tooth and plastic deformation was demonstrated based on finite element analysis, and the hardness of micro-milling Inconel 718 surface was gained. The prediction model based on the input of cutting parameters and output of Vickers hardness was developed. At last, the experiments of micro-milling Inconel718 were conducted to verify the validity of the model. The methodology proposed in this paper can offer references for selecting cutting parameters in micro-milling nickel-based superalloy, and offer research ideas for hardness prediction by ABAQUS finite element analysis.

Key words:nickel-based superalloy; micro-milling; ABAQUS; hardness