汽车保险杠结构参数变化对汽车碰撞特性影响

2016-08-02乔维高左义顺涂进进

乔维高,左义顺,涂进进,李 园

(武汉理工大学 汽车工程学院,湖北 武汉 430070)

汽车保险杠结构参数变化对汽车碰撞特性影响

乔维高,左义顺,涂进进,李园

(武汉理工大学 汽车工程学院,湖北 武汉 430070)

摘要:随着现代交通的不断发展,交通事故率居高不下,而在各种交通事故中汽车碰撞事故发生率最高。为此,概述了用于碰撞仿真分析的显式非线性有限元的基本理论,建立了基于ECE-R42法规的摆锤低速撞击保险杠模型;利用HyperView对仿真结果中的保险杠系统应力应变云图、横梁变形部位节点位移、吸能盒压缩量,以及能量变换等内容进行了深入客观的分析;探讨了横梁截面形状、厚度和材料等因素对保险杠碰撞特性的影响。

关键词:保险杠;汽车碰撞;显式非线性有限元;Ls-Dyna

随着我国经济水平的不断提高,人们对汽车性能的要求也越来越高。汽车车速的提升是当下汽车制造的普遍趋势,然而车速提高导致交通事故发生率居高不下,产生严重的交通威胁。交通事故中发生率最高的是汽车正面碰撞,在汽车正面碰撞过程中吸能部件主要是保险杠,保险杠可以起到在一定承压范围内减轻汽车变形、保护驾驶人的作用。因此对保险杠碰撞特性的研究对保护人身安全、降低交通事故伤亡率有着重要意义。

1保险杠碰撞仿真的计算方法

汽车正面碰撞会产生剧烈位移与顺势扭转,导致材料剧烈变形。当材料极度变形超过其塑性临界值时,材料应力与应变呈非相关对应关系。因此对步长的选取必须足够小,才可以不破坏材料的本构。于是,在汽车碰撞仿真过程中采用显式非线性有限元方法[1-3]。

在大型工程问题的计算分析中应用非线性动态有限元方法时,需要解决的最大难题是如何减少机时消耗。在总耗机时中占主导的是单元机时消耗。利用高斯积分对单元机时消耗进行计算可以最大限度地减少计算次数、计算机运算时间和数据占用空间。但零能模式即沙漏模态会导致计算结果严重失真,并且使方程求解过程十分复杂,甚至难以求出解析解[4-5]。针对该问题,应采用人为控制的方法对沙漏模态进行控制。

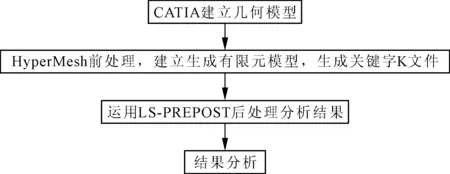

笔者选用Ls-Dyna作为模拟仿真的软件,该软件可以解决结构分析与非线性动力分析的问题,是求解非线性方程较为常用的工具。但是其前处理功能尚不完善,为此利用CATIA、HyperMesh来辅助Ls-Dyna进行建模求解。首先,通过CATIA建立基于保险杠的几何模型;其次,将几何模型导入HyperMesh中进一步建立有限元模型;再次,利用Ls-Dyna对所建立的有限元模型进行分析求解;最后,求解结束后再利用Ls-Dyna对其进行数值仿真分析。仿真流程如图1所示。

图1 仿真流程图

2模型的建立

2.1保险杠模型的建立

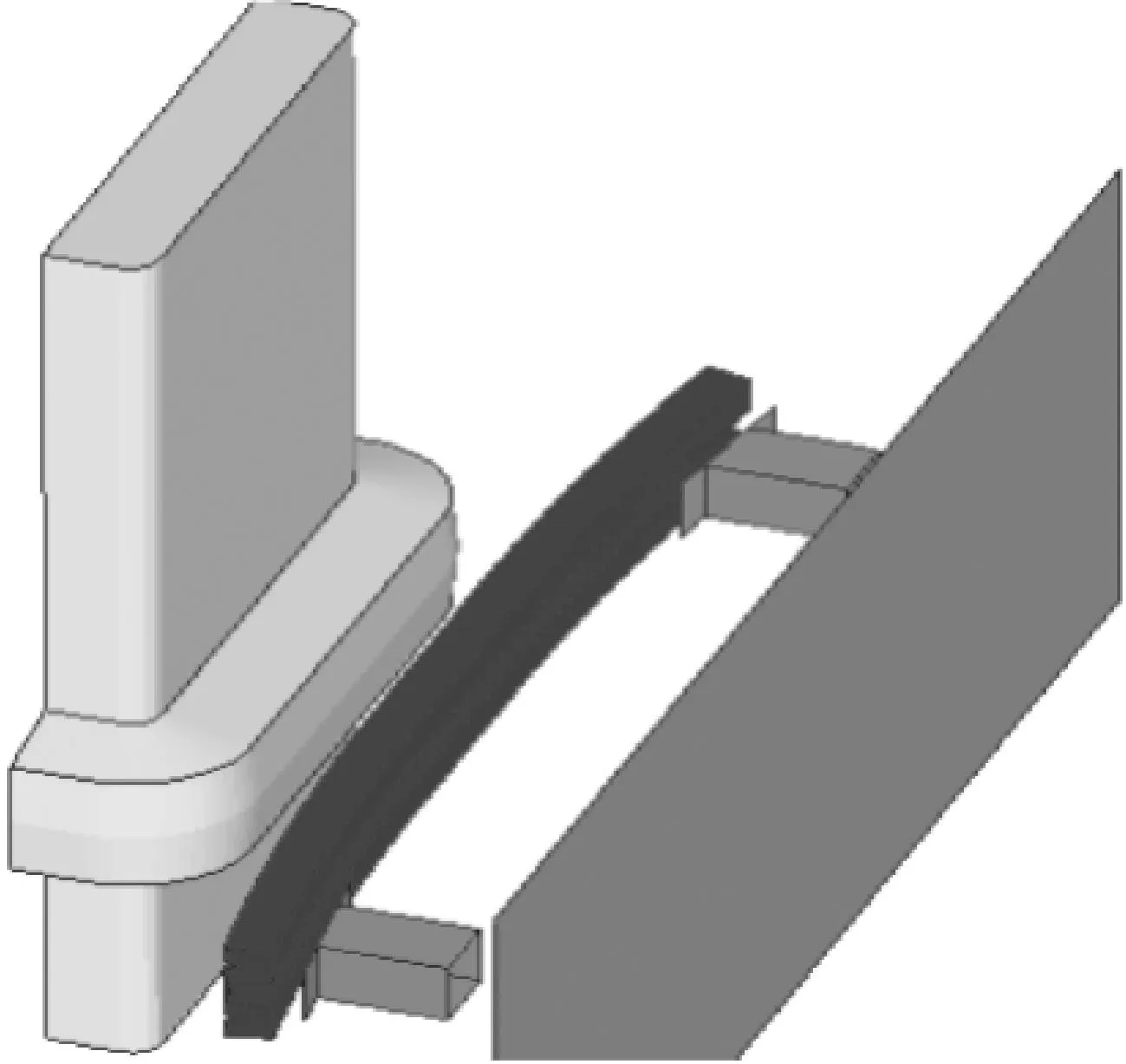

保险杠模型主要包括吸能盒和保险杠两个部分,通常采用焊接技术将其进行接合。根据已测得的某车型保险杠参数,采用CATIA V5R20建立保险杠碰撞系统实体模型,并根据欧洲前后端保护装置标准ECE-R42建立摆锤的三维模型,如图2所示。

图2 保险杠及摆锤的三维几何模型图

鉴于原保险杠的实际结构形状较为复杂,笔者建立简化的模型。碰撞分析主要是针对结构变形进行分析计算,因此建立简化的保险杠模型必须考虑部件的结构变形问题。一般来说细小的孔结构、零部件的连接等在建模时可适当简化甚至不考虑;而车体纵梁以后的部分以带有质量的平面来简化。

由于保险杠的一个方向比其他方向薄弱得多,因此多利用薄壳来进行网络划分。汽车车身零部件大部分由薄板冲压而成,在碰撞中的力学特性可用薄壳单元理论来描述。由于BT壳单元的积分损耗最小,计算速度快,已成为Ls-Dyna缺省的壳单元公式,因此笔者采用BT壳单元。通过CATIA建立基于保险杠的几何模型,然后将几何模型导入HyperMesh中进一步绘画网格,模型的单元尺寸为10mm,按对中碰撞要求对各部件位置进行定位,最终得到的保险杠碰撞系统有限元模型如图3所示。

图3 保险杠碰撞系统有限元模型

保证计算精度和计算效率的首要因素是高质量的单元,在显示算法的有限元软件中,若网格单元质量太差,会导致计算结果不收敛和计算精度的大幅度降低,这样得到的仿真结果不具有实际指导意义。将检查出的不合格单元删除,并将保险杠各部件模型的网格进行处理优化后,单元质量均满足仿真要求。各部件的网格信息如表1所示。

表1 各部件的网格信息

2.2材料和属性设置

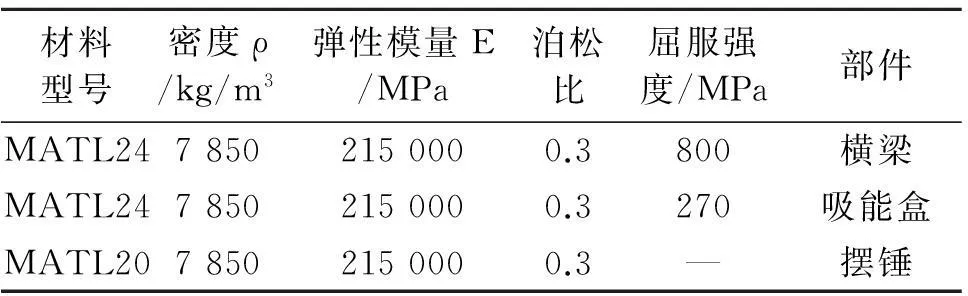

笔者在保险杠系统碰撞仿真中使用的材料为MATL24和MATL20。MATL24材料模型,在汽车碰撞、覆盖件冲压成形分析中,主要用于一些各向同性材料的分析。MATL20材料模型采用的是刚体材料,使用该材料的部件不考虑变形,所有节点将保持相对位置不变,其自由度耦合到刚体的质量中心,不论有限元上模型定义多少节点,刚体最多有6个自由度,这样就大大减少了CPU的计算时间。程序由组成刚体单元的密度与体积计算出质心、质量和惯量特性。作用于刚体上的力矩和力由每一时间步的节点值叠加而得,刚体运动通过质心的计算得到,并将相应位移值传递到节点[6-7]。基本参数设置如表2所示。

表2 保险杠系统部件的材料属性

保险杠的横梁和吸能盒的厚度都设置为1.29 mm。 其中,吸能盒为低碳钢,具有较低的屈服极限,容易产生屈服变形,在碰撞过程中能迅速进入屈服阶段,依靠屈服变形来吸收碰撞动能。

2.3连接设置

保险杠横梁与吸能盒均属于可变形体,其连接可以通过在两个节点上建立相应的焊点。该焊接方式中所用到的焊接单元不需要材料和属性,否则会发生计算错误。吸能盒与车体的连接采用共节点的方式。由于笔者将车体部分简化为一个质量平面,属性为不考虑变形的刚形体,而变形体与刚形体的连接不能用焊接方式,故采用共节点的连接方法。

3碰撞仿真结果分析

参照欧洲汽车前、后端保护装置的评价标准ECE-R42,采用中心碰撞形式进行仿真模拟。按照试验标准,摆锤的有效质量应与试验车辆的整车整备质量相等,根据所选车型的参数将其设置为1 220 kg。摆锤在406.5~508 mm间的任意高度进行自由下摆运动,以4 km/h的瞬时低速对保险杠进行撞击[8-10]。在这种低速碰撞下会产生多种时间响应历程,主要包括瞬时位移、瞬时加速度、瞬时冲击力响应历程。

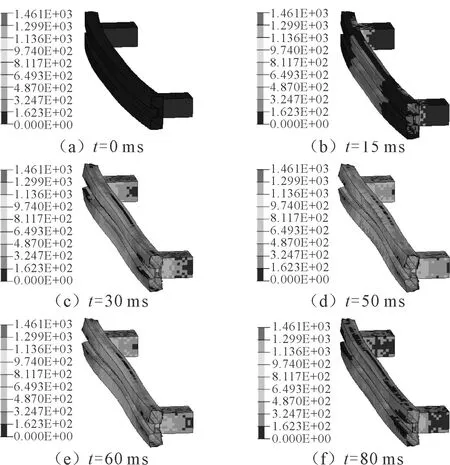

将保险杠碰撞的计算时间设置为100 ms,截取0 ms、15 ms、30 ms、50 ms、60 ms、80 ms这6个时刻的应力应变云图,如图4所示。

图4 保险杠各时刻应力应变云图

通过图4可以看出,保险杠横梁前端在t=15 ms时已有轻微变形,说明此时碰撞已经发生。随后横梁与摆锤的相对位移继续增大,在t=50 ms左右时横梁的塑性变形达到最大,在t=60 ms时变形又趋于减小,在t=80 ms时只在横梁与吸能盒接触的地方应力较为集中,基本恢复到初始状态。由此可知,30~50 ms是横梁发生较大弹塑性变形的时间区间。整个碰撞过程中横梁的最大应力为1 511 MPa,而其所用材料的屈服应力值为800 MPa,已发生较明显的塑性变形。在该时间区间内系统能量形式发生剧烈变化,摆锤的动能转化为保险杠系统的内能,即冲击能量被吸收。由于是低速碰撞,初速度较小,50 ms后摆锤发生回弹,保险杠变形在50~100 ms时间区间内逐渐恢复。同时还可以看到保险杠横梁中部与摆锤碰撞后明显向内弯曲变形,这部分是应力最集中的地方之一。

4保险杠系统结构改进

4.1截面形状对碰撞性能的影响

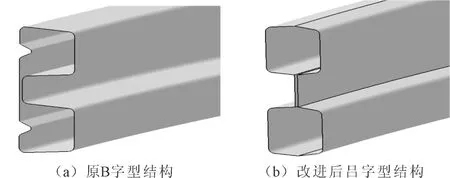

将原来的B字型形截面改成吕字型,宽度、厚度等参数均不改变,在设计形状时尽量保持截面面积不变,如图5所示。仿真得到改进后吕字型结构保险杠横梁的碰撞过程应力应变云图,如图6所示。

图5 保险杠横梁结构

图6 吕字型结构保险杠各时刻应力应变云图

由图6明显可以发现,t=15 ms时横梁前段已有轻微变形,30~50 ms是横梁发生较大弹塑性变形的时间区间,随后摆锤发生回弹,横梁和吸能盒的变形逐渐恢复。整个碰撞过程中的最大应力为1 461 MPa,超过横梁屈服应力极限800 MPa,但相对于原B字型结构的最大应力来说,还是有所减小。

4.2横梁厚度对碰撞性能的影响

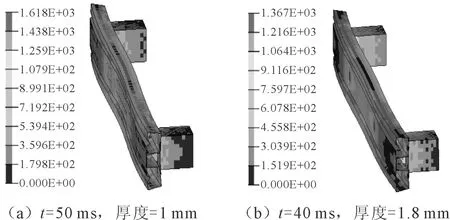

保险杠原横梁厚度为1.29 mm,由于计算机仿真的便利性,可以任意修改其厚度值来观察对碰撞性能的影响。分别将保险杠横梁厚度设置为1 mm和1.8 mm,其分别约在t=50 ms和t=40 ms时变形达到最大,该时刻的应力应变云图如图7所示。

图7 不同厚度横梁最大变形时的应力应变云图

从图7中可以看出1 mm 横梁的变形量明显大于1.8 mm横梁,但都没有超过横梁与车体间的距离,满足耐撞性要求。两者在碰撞过程中的最大应力值分别为1 618 MPa和1 367 MPa,超出横梁的屈服极限,塑性变形发生。该结果符合实际情况,壁薄的横梁强度较软,变形较大。

4.3保险杠材料对碰撞性能的影响

汽车轻量化和安全性能是可以共存的,保险杠的轻量化可以从两个方面实现:一是对结构进行改进;二是采用低密度高强度的轻量化材料。这样的材料主要有:①低密度的轻质材料,如铝合金、复合材料等;②高强度材料,如高强度钢等。

笔者采用在汽车车身上运用越来越广的铝合金材料进行碰撞仿真实验。仿真得到的碰撞过程应力应变云图如图8所示。

图8 保险杠各时刻应力应变云图

由图8可知,在t=15 ms时横梁前段已有轻微变形,30~50 ms是横梁发生较大弹塑性变形的时间区间,随后摆锤发生回弹,横梁和吸能盒的变形逐渐恢复。整个碰撞过程中的最大应力为610.9 MPa,而所用7075-T6铝合金的屈服极限为524 MPa,发生了少许塑性变形。原保险杠横梁的屈服应力值为800 MPa,而碰撞过程中的最大应力为1 511 MPa,塑性变形较为严重。

5结论

按照ECE-R42法规建立了摆锤低速撞击保险杠的有限元模型,探讨了横梁的截面形状、厚度、材料等因素对整体碰撞性能的影响。研究发现截面形状对碰撞性能的影响不大;增加保险杠厚度没有必要,相反减少厚度能够在一定程度上增加保险杠系统单位质量所吸收的能量值。采用铝合金材料不仅能有效地轻量化保险杠,还能增强碰撞性能。研究结果对保险杠横梁的设计与开发具有一定的指导意义,对深入研究汽车正面碰撞亦有一定的参考价值。

参考文献:

[1]杨永生.汽车保险杠系统低速碰撞性能研究[D].哈尔滨:哈尔滨工程大学,2009.

[2]孙晓强.轿车前部低速碰撞的耐撞性研究[D].长沙:湖南大学,2011.

[3]乔维高,张金虎.吸能式保险杠的研究现状及发展趋势[J].汽车科技,2009(1):9-11.

[4]张金虎.汽车保险杠碰撞仿真研究[D].武汉:武汉理工大学,2009.

[5]龚艳霞,沈晓红,聂学俊.基于ABAQUS的保险杠低速碰撞的仿真研究[J].北京工商大学学报(自然科学版),2009,27(5):32-34.

[6]李志强.汽车保险杠碰撞的有限元分析[J].中国高新技术企业,2013(18):60-62.

[7]韦珑珅,杨荣松,张勇.汽车保险杠碰撞的有限元仿真与优化[J].现代制造技术与装备,2008(3):24-26.

[8]王群山,杭卫星,贝绍轶.基于ANSYS/Ls-dyna的汽车保险杠仿真优化[J].江苏技术师范学院学报(自然科学版),2008,14(4):1-5.

[9]吴胜军.EQ140汽车保险杠碰撞过程的有限元分析[J].湖北汽车工业学院学报,2004,18(3):10-12.

[10]葛如海,王群山.缓冲吸能式保险杠的低速碰撞试验和仿真[J].农业机械学报,2006,37(2):29-32.

QIAO Weigao:Prof.; School of Automotive Engineering,WUT,WuHan 430070,China.

[编辑:王志全]

文章编号:2095-3852(2016)01-0110-05

文献标志码:A

收稿日期:2015-05-25.

作者简介:乔维高(1964-),男,江苏扬州人,武汉理工大学汽车工程学院教授.

基金项目:国家自然科学基金资助项目(51275211).

中图分类号:U461.91

DOI:10.3963/j.issn.2095-3852.2016.01.024

Study of the Effects of Vehicle Bumper Structural Parameters Changing on Car Crash Characteristics

QIAO Weigao,ZUO Yishun,TU Jinjin,LI Yuan

Abstract:With the mass production of cars and utilities,the incidence of car accidents is increasing,while the case of car accidents in a variety ,collision probability is highest.The theory of the explicit nonlinear finite element which is adopted in the crash simulation is expounded.According to the European regulation of ECE-R42,a finite element model of low-speed crash .According to the European regulation of ECE-R42,a finite element model of low-speed crash between car bumper system and pendulum is established.The stress and strain contours,the displacement of node which on the deformation parts of bumper beam,the amount of compression of crash box and the process of energy conversion,etc.in the simulation results are objectively and deeply analyzed through Hyper View.Finally the paper discusses the influence factors on collision characteristics,such as the section shape,thickness and material properties of bumper beam.

Key words:bumper;collision;explicit nonlinear finite element;Ls-Dyna